Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

Литье по выплавляемым моделям – это процесс, в котором для получения отливки применяются разовые точные неразъемные керамические оболочковые формы, полученные по разовым моделям с использованием жидких формовочных смесей. Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения формы ее нагревают до высоких температур. Прокалкой формы перед заливкой достигается практически полное исключение ее газотворности, улучшается заполняемость формы расплавом. Основные операции технологического процесса показаны на рисунке 2.1.

Модель или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию и размеры отливки с припусками на усадку модельного состава и материала отливки, а также обработку резанием (рисунок 2.1, а). Модель изготовляют из материалов, либо имеющих невысокую температуру плавления (воск, стеарин, парафин), либо способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол).

Готовые модели или звенья моделей собирают в блоки 3 (рисунок 2.1, б), имеющие модели элементов литниковой системы из того же материала, что и модель отливки. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготавливают отдельно и устанавливают в блок при его сборке.

Рисунок 2.1 – Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – запрессовка модельного состава в пресс-форму; б – сборка блока; в – нанесение на блок суспензии; г – посыпка огнеупорным зернистым материалом: д – сушка; е – удаление модели; ж – засыпка опорным .материалом; з – прокалка в печи; и – заливка формы расплавом; 1 – пресс-форма; 2 – модель; 3 – блок моделей отливок и литниковой системы; 4 – слой суспензии; 5 – огнеупорный зернистый материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма; Q – подвод теплоты

Для получения оболочковых форм полученный блок моделей погружают в емкость с жидкой формовочной смесью – суспензией, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда и связующего (рисунок 2.1, в). В результате на поверхности модели образуется слой суспензии 4 толщиной менее 1 мм. Для упрочнения этого слоя и увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рисунок 2.1, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3 – 10 слоев). При этом каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рисунок 2.1, д).

После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. В качестве примера на рисунке 2.1 показано, как в процессе удаления выплавляемой модели в горячей воде 7 при температуре менее 100 о С получают многослойную оболочковую форму (рисунок 2.1, е).

С целью упрочнения формы перед заливкой ее помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рисунок 2.1, ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рисунок 2.1, з). Прокалку формы ведут при температуре 900 – 1100 о С, далее прокаленную форму 10 извлекают из печи и заливают расплавом (рисунок 2.1, и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники. Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет уменьшить продолжительность прокаливания формы перед заливкой и сократить энергозатраты. Так, например, организован технологический процесс на автоматических линиях для массового производства отливок.

Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества. После очистки от остатков оболочковой формы шероховатость поверхности отливок составляет от Rz = 20 мкм до Ra — 1,25 мкм.

Отсутствие разъема формы, использование для изготовления моделей материалов, позволяющих не разбирать форму для их удаления, высокая огнеупорность материалов формы, а также нагрев ее до высоких температур перед заливкой способствуют улучшению заполняемости, дает возможность получать отливки сложнейшей конфигурации, максимально приближенной или соответствующей конфигурации готовой детали, из практически всех известных сплавов. Достигаемый коэффициент точности отливок по массе (КТМ = 0,85 – 0,95) способствует резкому сокращению объемов обработки резанием и отходов металла в стружку. Точность отливок может соответствовать классам точности 2 – 5 по ГОСТ 26645—85 (изм. № 1,1989), припуски на обработку резанием для отливок размером до 50 мм обычно не превышают 1 мм, а для отливок размером до 500 мм – около 3 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Особенности формирования отливок и их качество. Получение отливок в оболочковой форме сопряжено с рядом особенностей, в частности, перед заливкой форму нагревают до сравнительно высоких температур. Это определяет следующие технологические моменты.

Небольшие теплопроводность, теплоемкость и плотность материалов оболочковой формы и повышенная температура формы снижают скорость отвода теплоты от расплава, что способствует улучшению заполняемости формы. Благодаря этому возможно получение сложных стальных отливок с толщиной стенки 0,8 – 2 мм со значительной площадью поверхности. Улучшению заполняемости формы способствуют также и малая шероховатость ее стенок, возможность использования внешних воздействий на расплав, таких, как поле центробежных или электромагнитных сил, заливка с использованием вакуума и др.

Невысокая интенсивность охлаждения расплава в нагретой оболочковой форме приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, возможности появления в центральной части массивных узлов и толстых (6 – 8 мм) стенок усадочных дефектов – раковин и пористости. Тонкие же стенки (1,5 – 3 мм) затвердевают достаточно быстро, и осевая пористость в них не образуется. Для уменьшения усадочных дефектов необходимо создавать условия для направленного затвердевания и питания отливок. Для улучшения кристаллического строения отливок используют термическую обработку.

Повышенная температура формы при заливке способствует развитию на поверхности контакта отливки с формой физико-химических процессов, результатом которых может быть как желательное изменение структуры поверхностного слоя отливки, так и нежелательное, т. е. приводящее к появлению дефектов поверхности.

Например, на отливках из углеродистых сталей характерным дефектом является окисленный и обезуглероженный поверхностный слой глубиной до 0,5 мм. Причина окисления и обезуглероживания отливок заключается во взаимодействии кислорода воздуха с металлом отливки при ее затвердевании и охлаждении. Основные факторы, влияющие на процесс обезуглероживания, – это состав газовой среды, окружающей отливку, температура отливки и формы, содержание углерода в отливке.

С увеличением содержания в окружающей отливку среде газов-окислителей (О2, СО2 и паров Н2О) при высоких температурах отливки и формы процессы обезуглероживания интенсифицируются. Поэтому небольшая скорость охлаждения отливки в нагретой оболочковой форме способствует увеличению глубины обезуглероженного слоя. Увеличение содержания углерода в стали повышает интенсивность обезуглероживания поверхностного слоя отливки. Для уменьшения глубины обезуглероженного слоя используют специальные технологические приемы, основанные на предотвращении или уменьшении контакта кислорода воздуха с затвердевающей отливкой, на создании вокруг отливки восстановительной газовой среды и на быстром охлаждении, т.е. сокращении длительности реакции. На отливках из легированных сталей следствием физико-химического взаимодействия материалов формы и отливки при высоких температурах появляются точечные дефекты (питтинги), приводящие к снижению коррозионной стойкости, жаростойкости и жаропрочности отливок и их браку.

Предупредить появление этого дефекта можно созданием восстановительной газовой среды в форме; проведением заливки форм в вакууме, в нейтральной или защитной среде; уменьшением или устранением взаимодействия оксидов отливки и формы; заменой ее огнеупорного материала, например кремнезема, основными огнеупорами (магнезитовыми, хромомагнезитовыми).

Наконец, стремление получить отливки с чистой гладкой поверхностью вызывает необходимость использования огнеупорных материалов с малыми размерами зерна основной фракции (менее 0,03 мм). Это снижает газопрони-цаемость оболочковой формы, создает опасность образования воздушных «мешков» в форме при ее заполнении, приводит к снижению заполняемости формы и образованию дефектов отливок из-за незаполнения форм.

Эффективность производства и область применения. Исходя из производственного опыта, можно выделить следующие преимущества способа литья в оболочковые формы по выплавляемым моделям:

- возможность изготовления из практически любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием, с резким сокращением отходов металла в стружку;

- возможность создания сложных конструкций, объединяющих несколько деталей в один узел, что упрощает технологию изготовления машин и приборов;

- возможность экономически выгодного осуществления процесса в единичном (опытном) и серийном производствах, что важно при создании новых машин и приборов;

- уменьшение расхода формовочных материалов для изготовления отливок, снижение материалоемкости производства;

- улучшение условий труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Наряду с преимуществами данный способ обладает и следующими недостатками:

- процесс изготовления литейной формы является многооперационным, трудоемким и длительным;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно связанная с этим сложность управления их качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, сложность автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВГ).

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям, а именно:

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали, с целью снизить трудоемкость обработки труднообрабатываемых металлов и сплавов резанием, сократить использование обработки давлением труднодеформируемых металлов и сплавов, заменить трудоемкие операции сварки или пайки для повышения жесткости, герметичности, надежности конструкций деталей и узлов;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью уменьшить массу конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в разных отраслях машиностроения и в приборостроении. Использование литья в оболочковые формы для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката приводит к снижению в среднем на 34 – 90% отходов металла в стружку. При этом трудоемкость обработки резанием уменьшается на 25 – 85%, а себестоимость изготовления деталей – на 20 – 80%. Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготавливаемых этим способом. Только при правильном выборе номенклатуры деталей достигается высокая экономическая эффективность данного производства.

Литье по выплавляемым и выжигаемым моделям

Литье по выплавляемым моделям. Этот оригинальный процесс применяется при производстве отливок очень сложней конфигурации, требующих многооперационной механической обработки (лопатки газовых турбин, фрезы и др.), из любых сплавов, в том числе из высоколегированных сталей и сплавов, обладающих высокой температурой плавления, а также не поддающихся механической обработке и ковке из-за высокой твердости. При этом получают очень точные отливки массой от 0,02 до 100 кг, с толщиной стенок до 0,5 мм и отверстиями диаметром до 2 мм. Его характерной особенностью является использование неразъемных форм, которые получают по разовым выплавляемым моделям, изготовленным из смеси таких легкоплавких материалов, как парафин, церезин, буроугольный воск и др. Неразъемные формы изготавливают из частиц огнеупорного материала (цирконовая мука, корунд, пылевидный кварц и др.) с добавкой связующего вещества (этилсиликат, жидкое стекло и-др.).

Технологический процесс литья в неразъемных формах включает следующие операции:

1. Изготовление пресс-форм. В качестве материалов для этого обычно используют сталь или алюминиевые сплавы.

2. Приготовление легкоплавкого (с температурой плавления около 80° С) модельного состава.

3. Изготовление модельного блока (рис. 3):

а) изготовление секций легкоплавких моделей / путем запрессовки модельного состава под давлением 2—3 ат в пресс-форму;

б) нанизывание литниковой чаши 5 и звеньев легкоплавких моделей на металлическую оправку 2 стояка. Применение металлической оправки обеспечивает высокую прочность модельного блока, чтодает возможность сэкономить модельные материалы;

в) припаивание легкоплавкого колпачка 3 к верхнему звену восковых моделей с помощью электрического паяльника (рис.3, а).

4. Изготовление огнеупорной неразъемной (корковой) формы:

а) покрытие модельного блока огнеупорной обмазкой, которую наносят чаще всего трехкратным окунанием мелких блоков и четырех-, пятикратным окунанием крупных с просушкой на воздухе после нанесения каждого слоя в течение 1—2,5 ч. Каждый слой огнеупорного покрытия перед сушкой обсыпают сухим мелким кварцевым песком, прокаленным при температуре 400—500° С, что увеличивает прочность формы. Толщина оболочки достигает 3—• 5 мм;

б) сушка покрытий модельных блоков;

в) удаление из модельного блока металлического основания —оправки 2;

г) выплавление из огнеупорной корковой формы легкоплавких модельных блоков в ванне с горячей (90° С) водой или в газовой печи;

д) формовка полученных форм 6 в опоке 7 путем засыпки кварцевым песком 8 (рис. 3, б).

5. Прокаливание опочной формы в электрической печи при температуре 850—900° С для выжигания остатков модельной массы из корковой формы и придания ей окончательной прочности.

6. Приготовление литейного расплава и его заливка в формы.

7. Выбивка комплектов отливок из опоки.

8. Освобождение отливок от керамической корки и отделение литниковой системы.

9. Термическая обработка и очистка отливок.

Процессы литья по выплавляемым моделям механизированы и автоматизированы путем применения карусельных установок для производства моделей, автоматов для нанесения на модельные блоки огнеупорного покрытия, машин-пескосыпов и различных транспортных средств. В последние годы созданы цехи с поточным автоматизированным потоком (Минский и Горьковский автозаводы и др.), отличающиеся высокой организацией труда и высокими технико-экономическими показателями.

Метод, литья по выплавляемым моделям дает большой экономический эффект при получении особо сложных деталей. В качестве примера можно сослаться на опыт Подольского завода швейных машин им. М. И. Калинина. Сетка челнока швейной машины, масса которой в готовом виде составляет 20 г, ранее изготавливалась путем механической обработки из прутка автоматной стали массой 42 г. Переход на литье по выплавляемым моделям устранил 27 операций механической обработки и сократил расход металла на 90%, высвободил на 44% оборудование, позволил сократить производственные площади на 40%.

Рис. 3. Модельный блок (а) и неразъемная литейная форма (б) для получения заготовок втулки велосипеда:

1 — разовые модели, 2 — металлическое основание стояка, 3 — колпачок, 4 — легкоплавкая часть стояка, 5 — модель литниковой чаши, в—корковая неразъемная форма, 7 — опока, S — огнеупорная засыпка

Литье по выжигаемым моделям.Благодаря развитию химии и полимеров в последние годы литейщики получили новый перспективный материал для разовых моделей — пенополистирол, позволяющий разработать новую прогрессивную технологию получения точных отливок, которую принято называть «Литье по выжигаемым (газифицируемым) моделям». Пенополистрол обладает специфическими свойствами: он в 50—100 раз легче дерева, легко режется горячей проволокой. Склеивая отдельные его куски простой формы, можно получать модели различной сложной конфигурации, отличающиеся большой точностью, так как формовочные уклоны для выжигаемых моделей не нужны.

Рис. 4. Схема получения отливки в форме с полистироловой моделью:

а —отливка, б — модель с литниковой системой из полистирола, в —форма до заливки, г —форма во время заливки

Процесс литья отливок по газифицируемым моделям применяется при получении отливок массой до 3,5 тиз чугуна, стали и цветных сплавов и имеет специфические особенности (рис. 4): полистироловая модель отливки с приклеенными к ней пенополистиро-ловыми элементами литниковой системы (рис. 4, б)заформовывается обычным способом в опоке песчано-глинистой формовочной смесью (рис. 4, в).Отливка (рис. 4, а)образуется путем заполнения расплавом полости формы, полученной в результате выжигания им пенополистироловой модели (рис. 4, г).

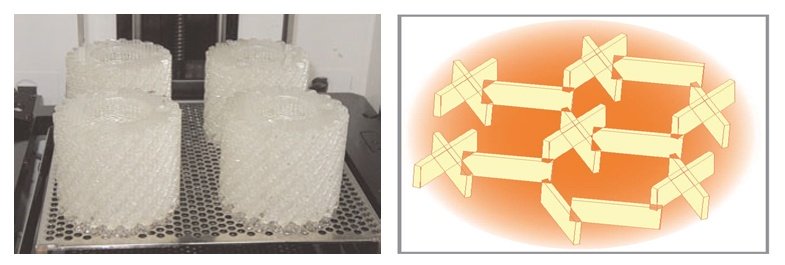

Аддитивные технологии в литье по выжигаемым моделям

Литье по выжигаемым моделям – одна из разновидностей точного литья. Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.) Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

3D-печать дает возможность выращивать уникальные объекты сложной геометрии для получения высококачественных отливок. 3D-принтер воспроизводит практически любые формы и конфигурации, что невыполнимо при традиционном литье. Модели, которые созданы для литья по выжигаемым моделям аддитивными методами, могут быть гораздо тоньше, чем стандартно производимые в пресс-формах из пенополистирола.

Аддитивные технологии способны дать предприятию большой экономический эффект за счет снижения затрат на изготовление продукции и рабочую силу, а также существенной экономии времени производства. Благодаря 3D-печати получить первую отливку стало возможным не за полгода (срок изготовления традиционными методами), а всего за две недели.

Технологический процесс литья по выжигаемым моделям схож с другой технологией точного литья, основанной на выплавлении воска. Основное отличие – в материале для 3D-печати, используемом для изготовления форм: при выжигании применяется пластик (фотополимерная смола). Литье по выплавляемым моделям – процесс более точный, идеальный для создания небольших объектов с мелкими деталями (например, ювелирных изделий, стоматологических имплантатов). Если требуется получить модели бльших размеров и повышенной прочности, применяется выжигание. Также надо отметить, что фотополимеры экономичнее воска.

Выращивание выжигаемых моделей на 3D-принтере производится методом лазерной стереолитографии (Stereolithography Apparatus, SLA) – когда жидкий фотополимер затвердевает под действием лазера или УФ-лампы, – или многоструйного моделирования (MultiJet Printing, MJP) с помощью фотополимерного материала.

Технология QuickCast

Этот метод позволяет выращивать модели на стереолитографических 3D-принтерах, минуя изготовление литейной оснастки, чрезвычайно затратное и по стоимости, и по времени. Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Пластиковые модели выдерживают достаточно большие нагрузки, но существует риск их деформации или разрушения. При выжигании, независимо от материала, в модели остается зола – сухой остаток от выгорания пластика. Производители легко решают эту проблему, используя материал с низким зольным остатком (не более 0,01% от первоначального объема модели). Еще одну опасность представляет сам материал модели. Когда он запечатан в керамическую оболочку, при нагреве пластик выгорает не так быстро, как воск, и процесс прокалки может достигать 10-12 часов. Пластиковая модель внутри керамической оболочки нагревается и создает избыточное давление на саму форму. Песчаная керамическая форма имеет нулевую пластичность, и как только порог превышен, модель сильно давит на литейную оболочку.

Чтобы избежать термических напряжений при прокалке, и была разработана технология QuickCast. Наружные стенки модели печатаются целиком (примерно 1 мм толщиной, в зависимости от габаритов), а пустота, образующаяся внутри, заполняется сотовой структурой, которая генерируется программным обеспечением в автоматическом режиме еще до печати. При нагреве модель и оболочка давят друг на друга, и за счет тонкостенной структуры модель начинает складываться внутрь, предотвращая разрушение формы.

Преимущества QuickCast:

- высокая точность печати;

- значительная экономия времени и средств;

- отсутствие оснастки;

- экономичное использование материала и снижение массы модели;

- минимизация образования золы при выжигании модели из формы;

- предотвращение деформации в процессе термической обработки;

- минимальная постобработка;

- возможность малосерийного производства.

Пожалуй, единственный недостаток этой технологии – необходимость больших первоначальных вложений. Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

Этапы технологического процесса

Примеры внедрения

Технология QuickCast находит активное применение в различных отраслях. В России ее используют, среди прочих, крупные предприятия авиационной промышленности («Салют», «Сухой», УМПО), энергетического машиностроения (Тушинский машиностроительный завод), научные центры (НИАТ, НАМИ).

Литейная технология подразумевает переход металла из одного агрегатного состояния в другое – из твердого в жидкое и опять в твердое. Такому же принципу отвечает и метод литья пластиков. Приведем пример, очень хорошо иллюстрирующий, как аддитивные технологии помогают решать проблемы в этой области.

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует 3D-принтер.

На 3D-принтере выращивается литьевая форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию.

Благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев.

Литье по выплаляемым моделям. Выплавляемые, выжигаемые и растворяемые модели

Сущность литья по выплавляемым моделям заключается в использовании точной неразъемной разовой модели, по которой, из жидких формовочных смесей изготовляется неразъемная керамическая оболочковая форма; перед заливкой расплава модель удаляется из формы выплавлением-выжиганием, растворением или испарением; для удаления остатков модели и упрочнения форма может быть нагрета до высоких температур, что улучшает ее заполняемость расплавом.

Основные операции технологического процесса. Модель или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию отливки с припусками на усадку и обработку резанием (рис. 1.1, а). Модель изготовляют из материалов, имеющих невысокую температуру плавления (воск, стеарин, парафин>, способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол). Готовые модели или звенья моделей собирают в блоки 3 (рис. 1.1, б) имеющие модели элементов литниковой системы из того же материала, что и модель. Блок моделей состоит из звеньев центральная часть которых образует модели, питателей и стояка. Модели чаши и нижней части стояка изготовляют отдельно и устанавливают в блок при его сборке. Блок моделей погружают в емкость с жидкой формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например кварца пылевидного или электрокорунда, и связующего (рис. 1.1, в). В результате на поверхности модели образуется тонкий (менее 1 мм) слой 4 суспензии. Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рис. 1.1, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3—10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака б, что зависит от связующего (рис. 1.1, д). После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. На рис. 1.1, е показан процесс удаления выплавляемой модели в горячей воде 7 (Тводы = 373 К). Так получают многослойную оболочковую форму по выплавляемой модели. Для упрочнения перед заливкой оболочковую форму помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) <рис; 1.1, ж). Для удаления остатков моделей из формы и упрочнения связующего контейнера с оболочковой формой помещают в печь 9- для прокаливания (рис. 1.1, з. Форму прокаливают при температуре 1223—1273 К. Прокаленную форму 10 извлекают из печи и заливают расплавом (рис.1.1, и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет сократить продолжительность прокаливания формы перед заливкой.

Малая шероховатость поверхности формы при достаточно высокойогнеупорности н химической инертности материала позволяет получать отливки с поверхностью высокого качества.

После очистки отливок от остатков оболочковой формы шероховатость. их поверхности характеризуется величинойRz =40-10 мкм , а в отдельных случаях достигает 2,5 мкм.

Отсутствие операций разъема моделей иформы, использование для изготовления моделей материалов, позволяющих не разбирать форму при удалении модели, высокая огнеупорность материалов формы, нагрев ее до высоких температур перед заливкой, что улучшает заполняемость, дают возможность получить отливки сложнейшей конфигурация максимально приближающиеся к конфигурации готовой летала практически из любых сплавов. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- а трудосберегающим технологическим процессам обработки металлов. |

Приготовление модельных составов

Легкоплавкие модельные составы приготовляют расплавлением составляющих в водяных или масляных банях с электрическим обогревом.

Исходные материалы перед загрузкой измельчают до кусков

размером 30—50 мм для ускорения плавления. Материалы загружают в порядке возрастания их температур плавления или растворимости. Расплавленный модельный состав перемешивают и фильтруют через металлическую сетку 02. Готовый модельный состав используют для изготовления моделей или разливают

в изложницы для последующего употребления.

Парафино-стеариновые составы с добавками, составы с буроугольным воском (Р-3) перемешивают особенно тщательно. Если составы содержат этилцеллюлозу, то сначала расплавляют материалы, в которых этилцеллюлоза хорошо растворяется (церезин, стеарин и др.), доводят температуру состава до 393—413 К, при непрерывном перемешивании вводят этилцеллюлозу, просеянную через сито 02. После растворения этилцеллюлозы вводят остальные материалы. Модельный состав тщательно перемешивают и фильтруют.

Пастообразные модельные составы приготовляют охлаждением жидкого состава при непрерывном перемешивании в специальных смесителях. Воздух замешивается в модельный состав в количестве 8—12 % по объему. Для этого используют лопастные; поршневые, шестеренные смесители. Наибольшее применение нашли шестеренные и поршневые смесители.

Поршневые смесители менее производительны, так как они периодического действия и процесс замешивания воздуха протекает в них

20 мин. Поэтому их используют в основном в серийном я мелкосерийном производстве.

Тугоплавкие модельные составы приготовляют в тигельных поворотных электропечах с терморегуляторами; тигли изготовляют из коррозионно-стойких сталей, не взаимодействующие с модельным составов. Для приготовления модельных составов типа КПсЦ сначала растворяют церезин, затем вводят канифоль нагревают состав до 413—430 К; фильтруют расплав, нагревают его до 493 К и постепенно засыпают полистирол, перемешивая расплав. Затем модельный состав выдерживают 30—40 мин, охлаждают до 453 К, снова выдерживают до полного выделения пузырей газа, и заливают в пресс-формы.

Растворимые модельные составы приготовляют сплавлением составляющих в тигельных электропечах. Перед расплавлением карбамид высушивают при температуре 373—383 К. для удаления влаги. Высушенную соль расплавляют совместно с пластификатором (борной кислотой) в металлических тиглях из коррозинностойкой стали при температуре 393—403 К. Расплав фильтруют изаливают в пресс-формы. Высокая по сравнению с легкоплавкими составами теплопроводность модельного состава способствует быстрому затвердеванию моделей в пресс-форме. Этот процесс менее длительный, малооперационный.

Карбамидные составы гигроскопичны, поэтому модели должны храниться в сухом воздухе.

Выжигаемые модельные составы приготовляют перемешивавшем гранул вспенивающегося полистирола ПСВ со смачивателем и пластификатором. В начале в гранулы вводят 10%-ный спиртовой раствор бутилового эфира стеариновой кислоты в количестве 0,03—0,05 мас..% полистирола, тщательно перемешивают и затем вводят0,003- 0,005% 1%-ного раствора смачивателя НБ или 0,01—0/03% 10%-ного водного раствора полиэтиленоксида.

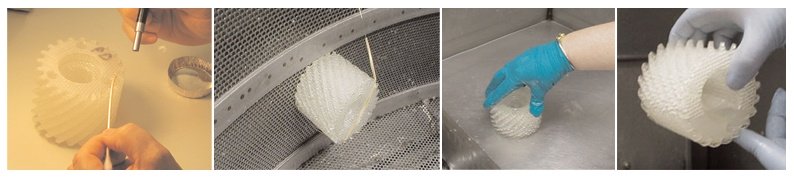

5.Выбивка, обрезка, очистка отливок, полученных литьем по выплавляемым моделям.

Заливка форм.Температура форм перед заливкой зависит от толщины стенок и материала отливки. Обычно расплав заливают в горячие формы (1023—1173 К) сразу после их прокаливания. Стали и жаропрочные сплавы для тонкостенных отливок заливают при температуре 1793—1873 К, медные сплавы — при 1173—1373 К, алюминиевые сплавы — при 973—1073 К. При изготовлении отливок с массивными стенками расплав заливают в формы, охлажденные до 473—673 К, что способствует улучшению структуры отливок.

При изготовлении тонкостенных отливок из жаропрочных сталей и сплавов, склонных к окислению, плавку производят в вакуумных плавильно-заливочных установках .Эти установки имеют камеры, в которых располагаются печи для подогрева оболочковых форм перед заливкой расплава. Перед плавкой форму устанавливают в печь подогрева. После приготовления расплава форму перемещают вместе с печью подогрева на — позицию заливки и заливают расплавом. При изготовлении тонкостенных отливок из сплавов, обладающих пониженной жидкотекучестью (сплавы титана, некоторые высокопрочные стали), заливку форм -для улучшения их заполняемости производят центробежным способом, размещая центробежную машину в вакуумной камере плавильно-заливочной установки

При изготовлении отливок из углеродистых сталей с целью ускорения процесса формы охлаждают до выбивки и после выбивки сжатым воздухом и водой в специальных камерах.

Выбивка форм.Оболочковые формы без опорного материала после заливки и охлаждения отливки поступают на предварительную очистку. Формы, упрочненные сыпучим материалом, легко выбиваются при опрокидывании контейнеров на провальную решетку, а формы с жидким упрочняющим материалом выбивают на выбивных решетках.

Предварительную очисткуотливок от оболочки формы осуществляют на вибрационных установках. Стояк литниково-питающей системы зажимают в приспособлении и подвергают вибрации: под действием вибрации оболочка формы отделяется от отливки. В некоторых случаях возможно совмещение операций очистки и отделения отливок от стояков. Частичное отделение оболочки формы происходит под действием резкого охлаждения водой формы с отливкой. При этом стальные отливки, как правило, закаливаются, но при последующей термообработке эффект закалки устраняется.

Отделение отливокот литников выполняют различными способами в зависимости от состава сплава, типа производства, размеров отливок и конструкции литниково-питающей системы.

При отделении отливок от литников на виброустановках путем ударной вибрации отливке сообщается колебательное движение, металл разрушается в зоне питателя. Последний обычно имеет пережим — концентратор напряжений. Этот способ используется для компактных отливок из углеродистых сталей; для тонкостенных отливок сложной конфигурации его не применяют. Недостаток способа — высокий уровень шума; что вынуждает размещать установки в звукоизолированных помещениях, а также появление усталостных напряжений в отливках.

Отрезку отливок на металлорежущих станках применяют лишь в тех случаях, когда другие способы использовать невозможно по причине сложных конструкций литниковых систем; обычно ее используют в единичном и мелкосерийном производстве. Стойкость инструмента при этом невелика из-за ударных нагрузок (по питателям) и абразивного изнашивания остатками керамики. Для отрезки отливок используют токарные, фрезерные станки, дисковые пилы, механические ножовки.

Отделение отливок на прессах (рис. 1.21)широко используют в крупносерийном и массовом производстве отливок небольшой массы (до.5 кг) преимущественно из углеродистой и низколегированной сталей. Блок отливок должен иметь лнтнйково-питающую систему I . типа с центральным стояком.

Газопламенную .резку используют. для отрезки стояков .и прибылей от крупных’ отливок. .Вследствие резкого местного нагрева в отливках могут возникнуть термические напряжения, что ведет к деформации отливки. Поэтому отливки

необходимо рихтовать, т. е. использовать дополнительную операцию.

Ан одно-механическую резку. используют для. отрезки литников от отливок из труднообрабатываемых сплавов. Окончательная очистка отливок. Во время предварительной очистки отливок остатки формы полностью отделяются только на плоских отливках без отверстие и поднутрений. В отливках сложной конфигурации остатки формы остаются в сквозных и глухих отверстиях, поднутрениях. Вследствие усадки сплава остатки формы в этих местах сжаты, их удаление требует больших энергозатрат при механической очистке. Поэтому чаще применяют гидроабразивный, электроискровой, химический, химико-термический, гидравлический способы окончательной очистки отливок.

При механическом способе очистки (дробемётном, дробеструйном) Используют металлический песок или дробь (размером частиц до 0,3 мм). Очистка крупной дробью приводит к увеличению шероховатости поверхности.

Г и д р о а б р а з и в н а я очистка целесообразна для очистки отливок из -алюминиевых, медных сплавов.

Для очистки отливок из алюминиевых сплавов, к которым предъявляются высокие требования по шероховатости поверхности, используют гидравлический способ; тонкая струя воды под давлением 20—30 МПа подается на отливку или в ее полость, при этом остатки формы, разрушаются.

Электроискровой способ применяют для отливок из сплавов, обладающих достаточной прочностью (например, углеродистые, легированные стали).