Механические способы получения порошков

Дробление и размол. Метод наиболее эффективен, когда в качестве сырья для получения порошка используют отходы производства (обрезки, стружки). Этим способом можно получать порошок любого металла. Однако на практике он в основном используется для превращения в порошок губчатых осадков металлов, полученных электролизом или восстановлением газами, а также для измельчения хрупких металлов и сплавов.

В основе измельчения лежит ударное, скалывающее и истирающее действие так называемых мелющих тел, стенок измельчающих устройств и самой размалываемой массы. При дроблении твердых тел происходят упругие и пластические деформации, в процессе которых зарождаются и накапливаются микротрещины, приводящие к образованию новых поверхностей раздела и разрушению тел. Размолу легко поддаются хрупкие непластичные материалы

(кремний, марганец, различные тугоплавкие соединения). Значительно хуже поддаются размолу пластичные металлы (медь, цинк), которые при размоле расплющиваются и даже слипаются.

Общая схема получения порошков механическим измельчением обычно состоит из следующих операций:

– подготовка шихты, состоящая в предварительном грубом дроблении, по-лучении стружки, приготовлении сечки (малых кусков проволоки);

– измельчение шихты в различного вида мельницах;

– отжиг порошка для снятия наклёпа.

Для грубого дробления обычно используются щековые, молотковые, конусные и валковые дробилки, которые ничем не отличаются от дробилок, применяемых в горнорудной промышленности. Размер частиц, получаемых после грубого дробления, составляет 1 – 10 мм.

Окончательный размол и получение металлического порошка проводится в шаровых, вибрационных, вихревых, планетарных мельницах.

Распыление и грануляция жидких металлов является одним из наиболее производительных методов получения порошков. Распыление расплава является относительно простым и дешевым технологическим процессом производства порошков металлов с температурой плавления до 1600 ºС.

Сущность измельчения расплавленного металла состоит в дроблении струи расплава газом или водой при определённом давлении (распыление), либо ударами лопаток вращающегося диска (центробежное распыление), либо сливанием струи расплава в жидкую среду, например воду (грануляция).

Грануляция, как способ измельчения жидких металлов, издавна применяется для изготовления свинцовой дроби. При грануляции струю расплава сливают в воду, получая грубые порошки с размером частиц 0,5 — 1,0 мм и выше. Более мелкие фракции можно получать, если применять интенсивное размельчение струи расплава при помощи движущейся конвейерной ленты с последующим охлаждением капель металла в воде.

Производство порошков обработкой металлов резанием на практике используются очень редко. Порошки получают при станочной обработке компактных металлов, подбирая такой режим резания, который обеспечивает образование частиц, а не сливной стружки. При этом образующиеся отходы в виде крупной стружки целесообразно использовать для дальнейшего измельчения в шаровых, вихревых и других аппаратах, а мелкую стружку и опилки с величиной частиц порошка около 1 мм можно использовать для изготовления изделий без дополнительного дробления. В некоторых случаях применение этого метода для получения порошка является почти единственным. Прежде всего, это относится к тем металлам, которые очень активны по отношению к кислороду, особенно в состоянии высокой дисперсности. Например, по этому способу получают магниевый порошок.

Физико-химические методы получения порошков

К физико-химическим методам получения порошков относят:

– восстановление оксидов и солей;

Восстановление оксидов и солей является одним из наиболее распространенных и экономичных способов, особенно когда в качестве исходного материала используют руды, отходы металлургического производства (окалина) и другие дешевые виды сырья.

Восстановлением в техническом смысле этого слова, называют процесс получения металла из его химического соединения путем отнятия неметаллической составляющей (кислород, солевой остаток) при помощи вещества, называемого восстановителем. В порошковой металлургии в качестве восстановителя наиболее распространены:

— оксид углерода (СО);

— конвертируемый природный газ;

— эндотермический газ (эндогаз);

— твердый углерод (кокс, уголь, сажа);

Электролиз. Среди физико-химических методов получения металлических порошков электролитический способ по промышленному распространению занимает второе место после восстановления.

Получение порошков электролизом заключается в разложении водных растворов соединений выделяемого металла или его расплавленных солей при пропускании через них постоянного электрического тока и последующей разрядке соответствующих ионов металла на катоде.

Гидрометаллургический способ. Метод является одним из способов хлорной металлургии, в которой используются активные свойства хлора и хлоридов для получения редких металлов и веществ в высокочистом состоянии, когда другие известные методы не могут быть применены. Метод может быть использован и для получения легированного порошка из комплексных руд, содержащих никель, хром, ванадий и другие легирующие элементы, и перерабатываемые в настоящее время с большими потерями указанных элементов.

Сущность способа заключается в том, что металлосодержащий материал подвергается процессу восстановления. Полученный продукт обрабатывается соляной кислотой, в результате чего металл переходит в раствор, образуя хлориды по схеме:

Нерастворимые компоненты (пустая порода, зола и др.) остаются в осадке. Раствор отделяют от осадка фильтраций, упаривают до концентрации насыщения и подвергают кристаллизации. Полученные кристаллы хлоридов восстанавливают водородом.

Применительно к комплексным рудам в раствор переходят железо, никель, хром, ванадий, марганец. Нерастворимый осадок имеет самостоятельную ценность, так как после перевода в раствор железа и некоторых легирующих элементов он обогащается другими компонентами.

Дата добавления: 2019-07-15 ; просмотров: 659 ; Мы поможем в написании вашей работы!

Механические методы получения порошков

ГЛАВА VII. СПЛАВЫ, ПОЛУЧАЕМЫЕ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

§ 31. ОСНОВНЫЕ СВЕДЕНИЯ О ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Методы получения порошков. Методами порошковой металлургии можно получать сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты. Порошковой металлургией изготовляют как заготовки, так и разнообразные детали точных размеров. Порошковая металлургия позволяет получать пористые материалы и детали из них, а также детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов. Методы порошковой металлургии позволяют получить материалы и детали, обладающие высокой жаростойкостью, износостойкостью, твердостью, с заданными стабильными магнитными свойствами, особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья или обработкой давлением.

Процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты, прессовании и спекании заготовок. Металлические порошки получают механическими и физико-химическими методами.

При механических методах порошки вырабатывают измельчением твердых или распылением жидких металлов без изменения их химического состава. Для измельчения твердых хрупких материалов применяют шаровые, вихревые и вибрационные мельницы. Измельчение обрабатываемого материала производят ударным и истирающим действием шаров (стальных или чугунных). Следует учитывать, что при получении металлических порошков механическими методами возможно их загрязнение.

Шаровая мельница состоит из стального барабана, в который загружают размалывающие шары и обрабатываемый материал. Частицы порошка, полученного в шаровых мельницах, имеют вид неправильных многогранников размерами 100-1000 мкм. Размол в вихревых мельницах более интенсивен, чем в шаровых. В камере вихревой мельницы имеется два пропеллера, которые, вращаясь в противоположные стороны, создают пересекающиеся воздушные потоки. Материал (рубленая проволока, стружка, обрезки и другие мелкие кусочки), загруженный в камеру, захватывается воздушными потоками и за счет взаимного соударения дробится на частицы размером от 50 до 200 мкм. Полученные частицы имеют тарельчатую форму и зазубренные края.

Для получения тонких порошков из хрупких карбидов металлов и окислов применяют вибрационные мельницы. Вибромельницы наиболее производительны, их работа основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров за счет совершения барабаном мельницы круговых колебаний высокой частоты.

Для получения порошков из олова, свинца, алюминия, меди, а также из железа и стали применяют распыление струи жидкого металла кинетической энергией воздуха, воды, пара или инертных газов. Полученные частицы порошка имеют размеры 50-350 мкм и фирму, близкую к сферической.

При получении порошков физико-химическими методами происходят изменения химического состава и свойств исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из окислов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации.

Химическое восстановление окислов металлов осуществляют газообразными или твердыми восстановителями. В качестве газообразных восстановителей широко используют природный, доменный и углекислый газы, а также водород. Получающуюся при химическом восстановлении металлическую губку подвергают размолу. Среди физико-химических методов получения порошков этот метод наиболее дешевый. Порошки чистых и редких металлов (тантала, циркония и др.) в виде дендритов величиной 1-100 мкм получают электролизом расплавленных солей металлов. Электролиз позволяет получать чистые порошки из загрязненного сырья. Карбонильный метод позволяет получать порошки магнитного железа, никеля и кобальта в виде сфероидов величиной 1-800 мкм. Получающийся этим методом продукт при температуре 200-300°С распадается на порошок металла и окись углерода. В основе метода гидрогенизации лежит восстановление хрома гидратом кальция. Получающаяся при этом известь вымывается водой, а порошок металла состоит из дендритов величиной 8-20 мкм.

Порошки, полученные физико-химическими методами, являются наиболее тонкодисперсными и чистыми. В зависимости от размера частиц порошки классифицируют по гранулометрическому составу на ультратонкие до 0,5 мкм, очень тонкие 0,5-10 мкм, тонкие 10-40 мкм, средней тонкости 40-150 мкм и крупные 150-500 мкм.

Характеристиками основных технологических свойств порошков являются насыпная масса, текучесть, прессуемость и спекаемость.

Насыпная масса — масса 1 см 3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную массу, то при спекании будет обеспечиваться постоянная усадка. Один и тот же порошок может иметь различную насыпную массу в зависимости от способа получения..Для изготовления высокопористых изделий следует использовать порошки с малой насыпной массой, а для разнообразных деталей приборов и машин — с большой насыпной массой.

Текучесть — способность порошка заполнять форму. Она характеризуется скоростью прохождения порошка через отверстие определенного диаметра. С уменьшением размера частиц порошка его текучесть ухудшается. Текучесть в большей степени влияет на равномерность заполнения формы порошком и на скорость уплотнения при прессовании.

Прессуемость — способность порошка уплотняться под действием внешней нагрузки и характеризуется прочностью сцепления частиц порошка после прессования. На прессуемость оказывают влияние пластичность материала, размер и форма частиц порошка. С введением в состав порошков поверхностно-активных веществ прессуемость их повышается.

Под спекаемостью понимают прочность сцепления частиц, возникающую в результате термической обработки прессованных заготовок.

Приготовление шихты. Дозированные порции порошков определенного химического и гранулометрического состава и технологических свойств смешивают в барабанах, мельницах и других устройствах. При необходимости особо равномерного перемешивания шихты применяют добавки спирта, бензина, глицерина и дистиллированной воды. Иногда в процессе смешивания вводят технологические присадки различного назначения: пластификаторы, облегчающие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки, летучие вещества, позволяющие получать изделия с заданной пористостью.

Формование заготовок и изделий. Прессование порошков в холодном или горячем состоянии осуществляют прокаткой и другими способами.

При холодном прессовании в матрицу пресс-формы засыпают шихту и рабочим пуансоном производят прессование. После снятия давления изделие выпрессовывают из матрицы выталкивающим пуансоном. В процессе прессования частицы порошка подвергаются упругой и пластической деформациям, при этом резко увеличивается контакт между частицами порошка и уменьшается пористость, что дает возможность получить заготовку нужной формы и достаточной прочности. Прессование выполняют на гидравлических или механических (эксцентриковых, кривошипных) прессах. Давление прессования составляет 200-1000 МПа в зависимости от состава порошка и назначения изделия.

Широкое распространение получили прессы автоматического действия (рис. 50). Шихта, загружаемая в приемный бункер 1, перемещается в заполняющий рукав 2 под действием собственного веса. Рукав заканчивается над пресс-формой 3 и может перемещаться по столу 4 пресса. Положение нижнего выталкивающего пуансона 5 определяет количество засыпаемого порошка, т. е. в данном случае дозировка и питание пресс-формы совмещаются. После заполнения пресс-формы рукав отходит в сторону и дает возможность произвести давление посредством верхнего рабочего пуансона 6. Заготовка выталкивается нижним пуансоном, а рукав перемещается для следующей засыпки, одновременно сталкивая заготовку со стола в специальный лоток. Такие прессы иногда снабжаются вращающимися столами, на которых устанавливается несколько пресс-форм. Производительность автоматических прессов достигает нескольких тысяч заготовок в час.

Рис.50. схема автоматического формования

При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получать беспористый материал с высокими физико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, в защитной или восстановительной атмосфере, в широком интервале температур (1200-1800°С) и при более низких давлениях, чем холодное прессование. Приложение давления обычно производится после нагрева порошков до требуемой температуры. Этим методом получают изделия из трудно деформируемых материалов (боридов, карбидов и др.).

Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путем деформирования в холодном или горячем состоянии. Прокатку производят в вертикальном, наклонном и горизонтальном направлениях. Наилучшие условия формования изделия создаются при вертикальной прокатке. Сначала порошок из бункера поступает в зазор между вращающимися обжимными валками и обжимается в заготовку, которая направляется в проходную печь для спекания, а затем прокатывается в чистовых валках. Объем порошка при прокатке уменьшается в несколько раз. При прокатке ленты отношение диаметра валков к толщине ленты должно находиться в пределах от 100:1 до 300:1. Скорость прокатки порошков значительно меньше скорости прокатки литых металлов и ограничивается текучестью порошка. Поэтому линейная скорость поверхности вращающихся валков должна быть меньше скорости перемещения металлического Порошка из бункера в зазор между валками. Прокаткой можно получать однослойные и многослойные изделия, ленты толщиной 0,025-3 мм и шириной до 300 мм, проволоку диаметром от 0,25 мм и более и т. д. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации.

Для придания деталям и изделиям необходимой прочности и твердости их подвергают спеканию. Операция спекания состоит в нагреве и выдержке изделий некоторое время в печи при температуре, примерно равной 0,6-0,8 температуры плавления основного компонента. Спекание производят в электропечах сопротивления, индукционным нагревом или посредством непосредственного пропускания тока через спекаемое изделие. Для предотвращения окисления металлических порошков спекание ведут в аргоне, гелии, вакууме или в среде водорода. Во избежание коробления тонкие и плоские детали спекают под давлением. Для придания изделиям окончательной формы и точных размеров готовые изделия после спекания подвергают отделочным операциям: калиброванию, обработке резанием, химико-термической обработке и размерной обработке электрофизическими методами, повторному прессованию.

Калибрование заключается в продавливании спеченного изделия через отверстие соответствующего сечения в пресс-форме. В результате калибрования происходит уточнение размеров изделия, полирование его поверхности и некоторое снижение пористости.

Обработку резанием выполняют для получения из прессованных заготовок деталей сложных форм (волоки для волочения, твердосплавные вставки и матрицы штампов и т. д.), для нарезания наружных и внутренних резьб, для получения небольших по диаметру, но глубоких отверстий.

Химико-термическую обработку (азотирование, хромирование, цианирование и т. д.) выполняют так же, как и для металлов. Наличие пористости, а следовательно, и более развитой поверхности, способствует более активному осуществлению химико-термических процессов.

Электрофизические методы – электроискровую и электроимпульсную обработку применяют для получения деталей сложной формы. Сущность электроискровой обработки заключается в использовании электроимпульсного искрового разряда между двумя электродами, один из которых является обрабатываемой заготовкой (анод), а другой — инструментом (катод). При электроимпульсной обработке применяют обратную полярность включения электродов. Это приводит к меньшему износу инструментов – электродов и повышению производительности в несколько раз, чем при электроискровой обработке. Эти методы основаны на использовании явления эрозии (разрушения) токопроводящих электродов при пропускании между ними импульсного электрического тока. В результате возникающего разряда температура на поверхности обрабатываемой заготовки – электрода возрастает за очень малый промежуток времени до 10000-12000°С, металл мгновенно оплавляется и испаряется. Удаленный металл застывает в среде диэлектрической жидкости в виде гранул.

Повторное прессование используют для изготовления деталей сложной формы. Повторным прессованием обеспечиваются заданные размеры и требуемая форма заготовки, имеющей после первого прессования более простую форму и приближенные размеры.

Механические методы получения порошков

Металлический порошок – совокупность частиц металла, сплава или металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой.

Металлические порошки – основа порошковой металлургии, технология которой начинается с их получения. Метод производства и природа соответствующего металла, сплава или металлоподобного соединения определяют химические (содержание основного металла, примесей и загрязнений, пирофорность и токсичность), физические (форма, размер, удельная поверхность, истинная плотность и микротвердость частиц) и технологические (насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость порошка) свойства получаемого металлического порошка.

Часто свойства порошка одного и того же металла существенно изменяются в зависимости от метода производства. Порошки, идентичные по химическому составу, могут иметь разные физические характеристики и резко различаться по технологическим свойствам, что приводит к значительным изменениям условий дальнейшего превращения порошка в готовые изделия и влияет на их свойства. Разнообразие требований, предъявляемых к порошкам в зависимости от области их применения, а также свойства (природа) самих металлов объясняют существование большого числа различных методов производства металлических порошков.

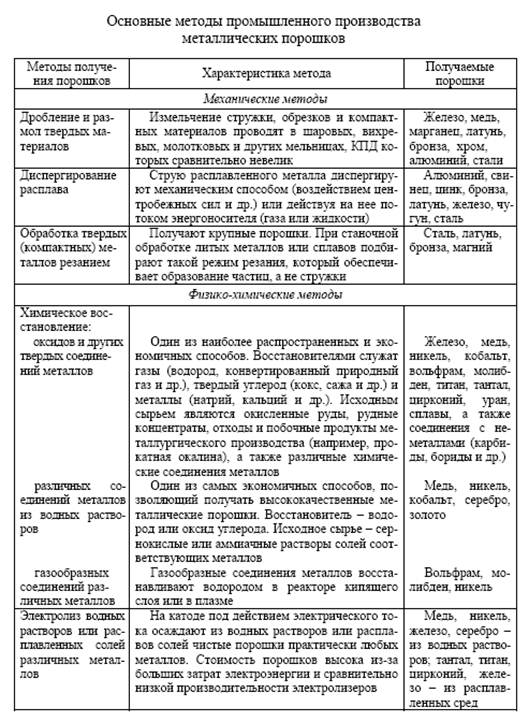

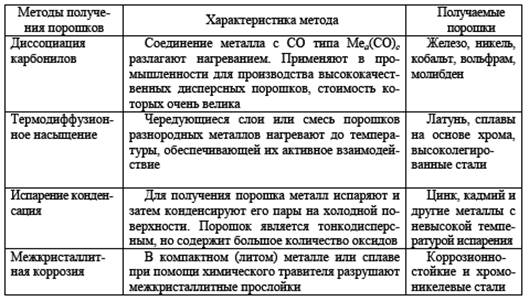

Общепринятым является условное деление этих методов на физикохимические и механические (табл. 1.1).

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала.

Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Чаще всего используют размол твердых материалов в мельницах различных конструкций и диспергирование расплавов. К механическим методам получения порошков относится и грануляция расплава (образование порошка происходит при сливании расплавленного металла в жидкость). Однако получаемые частицы имеют размеры больше одного миллиметра (до 2–5 мм). С помощью этого метода получают гранулы таких металлов, как олово, свинец, цинк, висмут и пр.

Совокупность методов их получения и превращения в изделия относится к другой области металлургического производства – гранульной металлургии. Выбор метода получения металлического порошка проводят на основе анализа требований, предъявляемых к конечной продукции.

В зависимости от размеров частиц порошки весьма условно подразделяют на следующие группы: нано- (размер частиц < 0,01 мкм), ультра(0,01–0,1 мкм), высокодисперсные (0,1–10 мкм), мелкие (10–40 мкм), средние (40–250 мкм) и крупные (250–1 000 мкм).

Метод механического измельчения твердых компактных материалов широко применяется в порошковой металлургии. Этим способом можно превратить в порошок практически любой из металлов, их окислов и тугоплавких неметаллических соединений (боридов, нитридов, карбидов и пр.).

Под измельчением понимают уменьшение начального размера частиц материала путем разрушения их действием внешних усилий. Измельчение дроблением, размолом или истиранием является старейшим методом перевода твердых веществ в порошкообразное состояние.

Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов, сплавов и неметаллических соединений (кремний, бериллий, хром, марганец, ферросплавы, оксиды, бориды, карбиды и др.). Размол таких металлов, как медь, алюминий, серебро, золото, затруднен, что объясняется их высокой пластичностью.

В процессе измельчения на материал действуют различные разрушающие усилия – раздавливающие (расплющивающие), ударные, истирающие. При механическом измельчении твердых материалов затрачиваемая энергия расходуется на деформацию (упругую и пластическую) и на увеличение поверхности измельчаемого материала, которое свидетельствует об уменьшении размеров частиц, что и является основной целью процесса.

Процесс деформации твердых тел заключается в том, что под действием внешней статической нагрузки в твердом теле начинается движение дислокаций. Движущиеся дислокации образуют дислокационные «стенки», столкновение которых приводит к появлению зародышей трещин. Образованию трещин способствуют и многочисленные дефекты на поверхности частиц твердого тела («нарушенный слой»), а также на его межзерновых границах. Действие динамических ударных нагрузок приводит к быстрому увеличению этих микротрещин. Однако при «снятии» внешней нагрузки трещины под действием сил межатомарного взаимодействия могут смыкаться («самозаживляться», релаксировать).

Разрушение твердого тела (его отдельной частицы) происходит только в том случае, когда внешние воздействия настолько велики, что трещины непрерывно «развиваются», распространяясь по всему сечению тела в одном или нескольких направлениях. В момент разрушения напряжения в деформирующемся теле превышают некоторое предельное значение («предел прочности материала»), упругая деформация сменяется деформацией разрушения и происходит уменьшение размеров (измельчение) исходных агрегатов.

При крупном дроблении вновь образующаяся поверхность невелика, так как получаемые частицы имеют сравнительно большие размеры. В связи с этим энергия, затрачиваемая на образование новой поверхности, намного меньше энергии деформации, а расход энергии на дробление приблизительно пропорционален объему разрушаемого тела.

При тонком измельчении вновь образующаяся поверхность очень велика. Поэтому расход энергии на измельчение приблизительно пропорционален вновь образующейся поверхности. Однако сама работа диспергирования всегда незначительна, так как почти вся энергия измельчающего устройства затрачивается на деформацию разрушаемого тела и на образование теплоты.

Поведение материала при измельчении является следствием двух соперничающих процессов – разрушения (дезинтеграции) и агрегатирования (интеграции) частиц. Проявление второго процесса связано с явлениями адгезии, физико-химических и физико-механических реакций, протекающих в процессе измельчения. Действие этих сил (помимо «заживления» трещин) приводит к агрегатированию и комкованию порошка. Поэтому в подавляющем большинстве случаев предельный размер частиц, которые удается получить при механическом измельчении материала, не превышает 0,1 мкм.

Среди методов измельчения твердых материалов наибольшее распространение получили обработка металлов резанием, измельчение металла в шаровых, вихревых, молотковых и других мельницах, ультразвуковое диспергирование.

Предварительное измельчение крупных сырьевых материалов в щековых, валковых, конусных дробилках и молотковых мельницах.

Щековые, валковые и конусные дробилки применяются для предварительного измельчения крупных (до нескольких сантиметров) кусковых материалов с пределом прочности до 300–400 МПа. В дальнейшем предварительно измельченные в этих агрегатах материалы поступают на доизмельчение другими методами.

Щековые дробилки применяют для измельчения спекшейся губки, осадков с электродов, крупных кусков рудных концентратов и т.п. Размол материала в щековых дробилках до размера частиц 1–4 мм происходит за счет раздавливания кусков между неподвижной и подвижной щеками установки. Рабочее пространство между щеками называют «пастью» дробилки.

Измельчение материала до крупности частиц 0,5–1 мм обеспечивают валковые дробилки, один или оба валка которых могут совершать возвратнопоступательное движение по направляющим вдоль оси опорной рамы. Валки вращаются навстречу друг другу от отдельных приводов с окружной скоростью

2–4 м/с, причем разность их скоростей обычно не превышает 2 %; при дроблении вязких материалов разность этих скоростей может доходить до 20 %. Эффективность работы валковых дробилок в большой степени зависит от условий подачи материала, особенно от непрерывности его поступления в щель между валками и равномерности распределения по их длине. Валки могут быть гладкими, рифлеными или зубчатыми.

В конусных дробилках измельчение материала осуществляется в кольцевой полости между рабочей частью поверхности конуса и соответствующей частью внутренней поверхности корпуса дробилки (в камере дробления). Конусные дробилки обеспечивают измельчение материала до крупности частиц 1–2 мм.

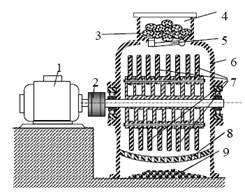

Молотковые дробилки в основном используются для измельчения губчатых материалов (спекшихся при восстановлении порошков, катодных осадков и пр.). Измельчение обрабатываемого материала в них осуществляется за счет удара молотков (бил), укрепленных шарнирно на валу, вращающемся в рабочей камере с достаточно высокой скоростью (около 1 500 об/мин).

Исходный кусковой материал загружают в приемный бункер установки (рис. 1), откуда он поступает в рабочую камеру мельницы, в нижней части которой имеется отверстие, закрытое сеткой; после размола частицы проваливаются через ситовое полотно в сборник порошка.

Рис. 1. Молотковая мельница: 1 – электродвигатель; 2 – муфта; 3 – губка; 4 – загрузочный бункер; 5 – загрузочный люк с защелкой; 6 – корпус мельницы; 7 – била; 8 – металлическая решетка с ситовым полотном; 9 – порошок

Размол губки в молотковой мельнице происходит в течение нескольких минут, и получаемый порошок мало наклепывается, что исключает необходимость его последующего отжига.

Более тонкое измельчение обеспечивают бесколосниковые молотковые мельницы, рабочим органом которых является ротор с шарнирно закрепленными на нем тонкими пластинчатыми молотками.

Общая характеристика методов получения порошков

Технологический процесс изготовления металлокерамических изделий начинается с получения исходного сырья — порошков чистых металлов или различных соединений. Известно большое количество методов получения порошков. Разнообразие применяемых методов объясняется не только технической возможностью получения порошков несколькими способами (например, восстановлением, размолом, электролизом и др.), но и тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. От способа получения зависят величина и форма частиц, насыпной вес, химический состав, прессуемость, спекаемость порошков и т. п.

При выборе метода изготовления исходных порошков для металлокерамических изделий решающую роль играют два основных фактора: минимальная стоимость и свойства порошка. От свойств порошка зависит возможность получения изделий с заданными физико-механическими и другими специальными свойствами.

Методы получения металлических порошков можно условно разделить на две основные группы: механические и физико-химические. При применении механических методов исходный материал измельчается в порошок без изменения химического состава. К этим методам относится получение порошковых частиц обработкой металлов резанием, размол металлов в шаровых и молотковых мельницах, измельчение в вихревых мельницах. К этой же группе относится размельчение струи расплавленного металла путем грануляции и распыления сжатым газом (или водой), либо ударами лопаток вращающегося диска.

Такие механические методы, как распыление и вихревой размол, широко используются для получения порошков различных металлов и сплавов вследствие высокой производительности. Однако общим их недостатком является относительно высокая стоимость порошков, поскольку в последнюю входит стоимость изготовления исходных литых металлов и сплавов.

К физико-химическим процессам относятся такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья или его агрегатного состояния в результате химического или физического (но не механического) воздействия на исходный продукт. К этим методам, основанным в большинстве случаев на химических реакциях восстановления, диссоциации и т. п., относятся такие способы получения порошков, как восстановление окислов металлов газами или твердыми восстановителями, электролиз водных растворов или расплавленных сред, термическая диссоциация карбонилов, а также конденсация металлических паров, межкристаллитная коррозия, электроэрозионный метод.

В табл. 1 сведены основные методы получения порошков.

Физико-химические методы получения порошков в целом более универсальны, чем механические. Возможность использования дешевого сырья (окислов, солей, различных отходов производства) делает многие физико-химические методы экономичными. Порошки ряда тугоплавких металлов, а также порошки сплавов и соединений на их основе могут быть получены только физико-химическими методами.

Однако в практике порошковой металлургии четкой границы между двумя указанными группами методов нет. Технологические процессы получения порошков часто включают элементы группы как механических, так и физико-химических методов (например, применение механического размола спекшейся губки, получающейся при восстановлении окислов, или применение отжига к вихревым и распыленным порошкам с целью снятия остаточных напряжений, обезуглероживания и восстановления окислов).

Из всех перечисленных способов изготовления порошков наибольшее промышленное распространение получили следующие: восстановление окислов, электролиз, термическая диссоциация, размол в шаровых и вихревых мельницах, распыление.