Сварка стали с медью и медными сплавами

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При нормальной температуре сплавы железа с медью представляют собой твердые растворы железа в меди (ε-фаза, содержание Fe≤0,2%), меди в α-железе (<0,3% Сu) и смеси этих растворов (α + ε). Растворимость меди в α-железе меньше, чем в γ-железе. При 20 °С при равновесных условиях в α-железе растворяется менее 0,3 % Сu. При 850 °С максимальная растворимость меди в δ-, γ- и α-железе составляет соответственно 6,5; 8 и 1,4%. Растворимость железа в меди уменьшается с понижением температуры с 4 % при 1094 °С до 0,4 % при 750 °С, при 650 °С падает до 0,2 % и с дальнейшим снижением температуры изменяется незначительно.

Введение углерода в железомедные сплавы несколько снижает растворимость меди. Марганец и кремний улучшают растворимость Марганец расширяет область γ-твердого раствора, в котором медь растворяется интенсивнее.

физико-химические свойства Сu и Fe близки (строение кристаллической решетки, атомные радиусы и т. д.), что дает возможность получения непосредственного соединения меди (медных сплавов) с железом (сталью). Осложняющим фактором является различие в температурах плавления, сильная разница в теплопроводности и теплоемкости, высокая сродство меди к кислороду, ее высокая жидкотекучесть, склонность к пористости, появление эвтектики Сu + Сu2O, охрупчивающей металл.

Типичным дефектом, сопровождающим сварку стали с медью (медными сплавами), наплавку, пайку сталей медьсодержащими припоями, т. е. процессы, в которых имеет место контакт стали с жидкой медью, является межкристаллитное проникновение меди в сталь (МКП). Дефект представляет собой трещины в виде «клиньев», заполненных медью, часто охватывающей группу зерен. Его глубина от 0,01 до 40 мм. Локализация в районе действия напряжения растяжения, у концентраторов напряжений. Частота появления дефекта от единиц до десятков на одном квадратном сантиметре. Дефект существенно снижает механические свойства стали (σ0,2, σв, σ-1, δ) и особенно пластические. Трудно или вовсе невозможно обнаружить его неразрушающими методами контроля. Избежать появления дефекта для многих марок сталей без применения специальных методов не удается. Механизм МКП объясняется на основе представлений об адсорбционном понижении прочности, межзеренной коррозии и диффузии под напряжением, расклеивающего действия жидкой меди. Исследования показали общность условий образования МКП меди в сталь и горячих трещин (ГТ) в стали.

Все пути и приемы, способствующие предотвращению появления ГТ в стали, способствуют и предотвращению МКП меди.

Сокращение времени контакта жидкой меди со сталью, ведение процесса в твердой фазе при возможно более низкой температуре, легирование металла шва элементами, повышающими стойкость ГТ, применение барьерных подслоек и подставок, повышение содержания ферритной фазы в стали способствуют предотвращению появления этого дефекта.

Сварка трением дает сварные соединения с прочностью на уровне основного материала в отожженном состоянии. Нет МКП меди в сталь, что связано со спецификой процесса: максимальные температуры развиваются на соединяемых поверхностях и обычно составляют 700—800 °С (ниже температуры плавления более легкоплавкого металла).

Сварка взрывом дает соединение высокой прочности. Появления пор и микротрещин в зоне сварки крайне редки. Поверхность контакта имеет чаще всего типичные для сварки взрывом волнообразный характер. Вблизи границы имеет место наклеп, а на стороне стали возможно появление в узкой зоне закалочных структур вследствие высокой скорости охлаждения. Толщина плакирующего слоя (медный сплав) обычно 4—10 мм. Отжиг при температуре 700—900 °С сваренных биметаллических листов приводит к росту пластических свойств, некоторому снижению предела прочности и уменьшению анизотропии свойств по площади листа. Метод применяется для получения слоистых листов и лент.

Сваркой прокаткой применяется для получения биметаллических листов и лент сталь + медь, сталь + латунь, сталь + монель-металл и других сочетаний. В большинстве случаев соединение равнопрочно основному металлу. В результате термической обработки (нормализация при 750 °С в течение 30 мин) биметалла сталь — медь в углеродистой стали наблюдается скопление углерода непосредственно у медного слоя, а вблизи ее находится зона, обедненная углеродом.

Диффузионная сварка позволяет получать сварные соединения медных сплавов со сталями на большой номенклатуре пар (БрОЦС5—5—5 + сталь 20ХНР, бронза БрОЦ10—10 + сталь 10, бронза БрОЦ8—12+сталь 12ХН3А, бронза БрХ0,8 + сталь Э, латунь Л59 + сталь, константан+12Х18Н10Т, бронза БрАЖМЦ10-3—1,5 + сталь 30ХГСА, медь М1 + армко-железо и т. д.).

Температура сварки зависит от состава медного сплава и лежит в диапазоне 700—1000 °С. Сварка меди МБ, МОБ, M1 с армко-железом ведется при 7—1000 °С. Этот температурный режим при соединении БрОСНЮ-2-3 со сталью 40Х вследствие наличия в сплаве свинца приведет к оплавлению поверхности уже при температуре 760—780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 7 = 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет производить закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо добиться повышения прочности соединения.

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63).

Возможна ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

Сварка плавлением выполняется различными методами — ручная электродуговая плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая сварка под флюсом и в среде аргона, электронно-лучевая, газопламенная и др.

Для получения качественных соединении используются различные приемы: процесс ведут с преимущественным плавлением медного сплава (смещение пятна нагрева на медь), используют концентрированный источник тепла, применяют наплавки и проставки из материалов, не склонных к образованию трещин и т. п.

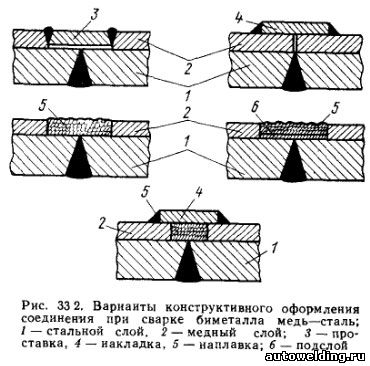

При изготовлении изделий из листового биметалла, получаемого сваркой взрывом и прокаткой, соединения выполняются послойно. В случае, если глубина ванны превосходит толщину свариваемого слоя, возможен переход меди в стальной шов и стали— в медный. В местах расплава контакта меди со сталью может иметь место МКП меди. Все это ведет к ухудшению механических свойств и коррозионной стойкости биметалла. Для явлений прибегают к использованию специальной конструкции сварного соединения (рис. 33.2).

При сварке биметалла и его использовании в качестве проставки в результате нагрева в зоне перехода сталь — медь может иметь место снижение прочности. Термическая обработка такого материала показала, что кратковременный нагрев до 5 мин вплоть до 950 °С и длительный до температуры 250°С не оказывают существенного влияния на механические свойства биметалла. Это необходимо учитывать при выборе размеров проставки.

Особенности физико-химического поведения меди и стали, их учёт при выборе метода сварки этих материалов в конкретных условиях

Сварка меди со сталью является изначально сложной задачей. Применение того или иного технологического приема зависит от конструкции изделий, условий работы свариваемого соединения и требований, предъявляемых к ним.

Влияние особенностей меди на выбор способа её сварки со сталью

На выбор технологии сварки влияют следующие особенности меди :

- Высокая теплопроводность затрудняет точечный разогрев.

- Быстрая окисляемость провоцирует засорение металла шва, делая его неоднородным и менее прочным.

- Медь при расплавлении поглощает большое количество водорода, приводя к образованию в шве дефектов.

- Сильная растекаемость расплавленной меди приводит к необходимости вести сварку в нижнем положении с использованием подкладок.

- Очень сильно влияет на свариваемость меди качественный и количественный состав примесей, входящих в её состав.

Аргонодуговая сварка

Сваривание происходит при помощи электрической дуги в аргоне, т. е. в инертной среде, при использовании плавящихся или неплавящихся электродов. В качестве неплавящегося чаще всего используют вольфрамовый электрод. Подача присадки производится к зоне дуги извне, в электрическую цепь не подсоединяется. Аргонодуговую сварку обычно применяют для соединения небольших изделий.

Качество сварного соединения зависит от степени проплавления стали и будет более приемлемо при возможно меньшем количестве стали в получившемся шве. Это достигается корректной регулировкой нагрева и контролем плавления обоих металлов: большую температуру дуги концентрируют на меди, а сталь нагревается и оплавляется, благодаря тепловой энергии, поступающей от получившейся сварной ванны.

С учётом этой особенности для сварки меди с толстым железом предварительный прогрев не производят. При этом сварку лучше выполнять на флюсе. Чтобы предотвратить вытекание жидкого металла, при таком подходе используют соответствующие ограничители со стороны меди.

При использовании неплавящегося электрода используется постоянный ток прямой полярности и чистый аргон без примесей. Материал толще 4 мм приваривают после предварительного прогрева до 800°С. Сварку лучше вести, наклоняя электрод к свариваемому участку на 85-90°, при этом присадочную проволоку нужно наклонять на 15-20° , а вылет электрода поддерживать на 5-10 мм. Также очень важно правильно выбрать присадочный материал. Обычно используют различные сплавы меди.

Сварка угольным электродом

Данный вид сварки не гарантирует качественное соединение, поэтому угольные электроды оправданно использовать при малой толщине меди. На толщине более 15 мм целесообразнее применение графитовых электродов.

Работа выполняется постоянным током прямой полярности и ведётся длинной дугой с целью избежать нежелательного влияния на качество выделяющегося оксида углерода. Поддерживают расстояние от присадочного материала до ванны 5 мм, не погружая в ванну, под углом 30° к изделию. Угол электрода к рабочей поверхности в 70-90°.

Обязательно применение присадочного материала с фосфором, а часто и флюс. Слой флюса наносят на предварительно обработанные жидким стеклом свариваемые кромки и хорошо просушивают.

Детали из совсем тонкой меди приваривают угольной дугой. При необходимости сварить более объёмные детали также допустимо использовать угольный электрод, но обязательно использование присадочного материала, в состав которого входят борный ангидрид, борная кислота, бура. Этим же составом можно обмазывать электроды.

Газовая сварка

При ремонтных работах и при изготовлении тонкостенных изделий из стали и цветных сплавов широко используется газовая сварка. Газовой сваркой выполняются такие же виды сварных соединений, как и электродуговой сваркой. Особенностью процесса является то, что под воздействием струи кислорода газ нагревается до температуры, достаточной для плавки.

Этапы газовой сварки меди:

- Подготовительный этап. Зачистка кромок свариваемых деталей, совмещение компонентов изделия и фиксация деталей прихватками. Длина прихваток и их расположение определяется толщиной меди – от 4-6 мм прихватки располагаются на расстоянии 70–110 мм друг от друга, а при толщине меди до 15-25 мм с расстоянием между ними – до 450–550 мм.

- Правильная установка компонентов изготавливаемой конструкции. Для качественной сварки установка происходит с небольшим наклоном к горизонтали (порядка 15 градусов).

- Выбор режима сварки. Режим определяется толщиной свариваемых деталей. При толщине 3–4 мм выбирается мощность 150–175 л/ч на 1 мм толщины, а при толщине от 8 до 10 мм мощность горелки выбирается из расчета 175–230 л/ч на 1 мм.

- Процесс сваривания.

- Заключительный этап. Состоит из проковки шва и очистки его от остатков флюса. Делается это азотной или серной кислотой с последующим удалением остатков кислоты водой.

Качественная сварка меди в домашних условиях

Перед тем как рассмотреть процесс сварки меди, необходимо несколько вспомнить курс школьной физики. Не стоит удивляться, ведь без теоретических знаний ни один человек не может освоить в полной мере весь процесс сварки медных изделий. Прежде всего, вспомним, что медь отличается очень высокой теплопроводностью. А вот температура плавления меди существенно ниже, чем соответствующий параметр стали. Из всего этого следует, что сварка меди будет существенно отличаться от сварки стали. Проще говоря, в процессе сварки быстро будет нагреваться не только непосредственное место сварки, но и вся деталь.

Сварка неплавящимся электродом.

Кроме того, при сварке в домашних условиях нужно будет очень точно чувствовать момент расплавления металла, так как малейшая неосторожность приведет к прогоранию меди.

К тому же расплавленная медь обладает и иными негативными для сварщика моментами: металл в таком состоянии обладает довольно высоким уровнем текучести, который обусловлен его высокой плотностью.

Второй момент имеет химическую направленность: медь в расплавленном состоянии очень быстро вступает во взаимодействие с газами, что приводит к появлению различных соединений меди в местах сварки.

Из перечисленных свойств необходимо сделать несколько важных выводов:

- Время сварки должно быть очень коротким, чтобы вся деталь не успевала прогреваться.

- Сварку необходимо вести при очень высоких температурах, но концентрировать направление теплового потока именно в место сваривания.

- Быстрое охлаждение мест сварки является одним из важных факторов.

Разобравшись с теорией, можно переходить к вопросу о том, как произвести сварку меди в домашних условиях. Существует несколько способов сварки меди. Так как они принципиально отличаются, то их рассмотрение необходимо вести отдельно.

Газовая сварка меди, технологии и материалы

Это, пожалуй, самый распространенный метод сварки. К тому же сварочный шов обладает отличной прочностью, что и делает такой метод востребованным и популярным. Для такого способа сваривания вам необходимо иметь:

- баллоны с ацетиленом;

- газовые горелки;

- медную проволоку;

- асбест.

Заметим, что если толщина медной детали не более 10 мм, то сварка может вестись и одной горелкой. При большей толщине необходимо использовать одновременно две горелки: вторая будет применяться для подогрева. При этом для уменьшения оттока тепла необходимо использовать асбестовые листы. Для сварки лучше использовать обычную электротехническую медную проволоку, которую предварительно зачищают от лаковой или иной изоляции. Если такая медь уже была заготовлена заранее, то ее следует зачистить. То же самое рекомендуется сделать и с краями деталей, где будет вестись сама сварка. Этот момент нельзя игнорировать, так как он уменьшает вероятность образования закиси меди.

Итак, вы все подготовили и полны решимости вести сварку меди в домашних условиях. Приступаем: прогретые места сваривания, находящиеся в непосредственной близости друг от друга, стараемся не перегреть. Концентрированное пламя направляем непосредственно на саму проволоку (ее край) перпендикулярно шву. Следим за тем, чтобы проволока плавилась раньше краев детали, и не прекращаем процесс, пока не будет выполнен весь шов. Прерывание в работе почти всегда приведет к перегреву определенных областей детали и образованию на них трещин и закиси меди. И то и другое вам совершенно не нужно. Полученный шов следует проковать. Для малой толщины деталей проковку следует вести в холодном состоянии. При толщине деталей более 5 мм проковку проводят при температуре около 200 градусов. Температура детали может быть и выше, но следует помнить, что при 500 градусах проковку вести нельзя, так как формируется зернистость металла и он является очень хрупким. Сваренный и прокованный шов рекомендуется отжечь при температуре около 500 градусов и быстро остудить с помощью погружения в воду. Сварка меди на этом завершена.

Аргонно-дуговая сварка меди

Самодельный сварочный аппарат для сварки на постоянном токе.

Ее проводят с помощью сварочного аппарата при постоянном токе и используют при этом вольфрамовый неплавящийся электрод. Сварка напоминает обычное паяние: вольфрамовый электрод нагревается до очень высокой температуры, за счет чего быстро плавится медь. Самый важный момент при такой сварке — быстро остужать места сваривания. Для этих целей используется аргон. При такой сварке может использоваться все та же медная проволока, предварительно зачищенная от налета оксидов. Если толщина свариваемой меди большая, то сварка проводится с предварительным подогревом детали. Это обеспечивает более глубокое взаимное проникновение слоев меди и усиливает прочность сварки.

Используется аргоновая сварка при ремонте медных конструкций, особенно эффективно использовать ее в труднодоступных местах. На производстве такой способ завоевал достойную репутацию. Но и в домашних условиях при наличии необходимого оборудования вполне можно производить сварочные работы. Кстати, при наличии сварочного аппарата инверторного типа и специальных плавких электродов для меди весь процесс сварки можно производить по аналогии со сваркой стали. Принципиальных отличий вы совершенно не заметите. Справедливости ради отметим, что вертикальный шов при таком способе выполнить будет намного сложнее, чем горизонтальный.

Пайка меди и труб из нее

В домашних условиях производить пайку меди предпочтительнее, чем выполнять иные способы сваривания. Особенно если вопрос касается медных труб, которые повсеместно используются при обустройстве систем отопления и кондиционирования. Здесь и опыт большой не потребуется, и навыки быстро можно приобрести. Даже начинающий мастер справится с пайкой при определенном старании и усидчивости, чего не скажешь об иных способах сварки. Для пайки вам потребуются:

- газовый баллон;

- газовая горелка (паяльник);

- припой.

Собственно говоря, это и есть весь набор инструментов. А сама сварка методом пайки проста. Сначала придется зачистить края детали и прогреть (необходимость этих моментов была рассмотрена выше). Непосредственно сварка заключается в наплавлении слоя припоя на края детали и последующем прогревании. За счет умелого прогревания происходит взаимное проникновение наплавленного слоя и самого металла детали. Единственная проблема при такой сварке — не допустить перегрева детали. Место пайки тоже предстоит проковать и подвергнуть отжигу. Даже в домашних условиях все эти процессы выполнить несложно. Куда сложнее выбрать припой для меди. В зависимости от температуры плавления, все припои можно разделить на две группы: низкотемпературные и высокотемпературные.

Низкотемпературные припои чаще всего имеют в своем составе несколько компонентов. За счет этого и достигается быстрота плавления припоя и скорость пайки. Нельзя сказать, что при использовании низкотемпературных припоев вы получите самый прочный шов. Он вполне способен выдерживать нагрузки, но место пайки будет отличаться от металла по своей структуре, что при определенных условиях может быть не совсем хорошо. В частности если изделие будет подвергаться частым перепадам температур или находиться в агрессивной среде, то стоит задуматься о целесообразности использования такого припоя.

Высокотемпературные припои реже содержат в себе иные металлы, зато они могут иметь иные присадки. Медно-фосфорные припои, например, дают швы особой прочности. Именно их и применяют при монтаже газопроводных систем и иных важных трубопроводов. И давление такие швы выдерживают высокое, и температурные перепады им нипочем. Но, увы, медь в домашних условиях спаять при помощи таких припоев значительно сложнее, поэтому прибегать к нему не рекомендуется.

Сварка меди с использованием флюсов, важное условие

Какая бы сварка меди ни проводилась: домашний это вариант работ или нет, флюсам необходимо уделить особое внимание. Флюсы — это вещества, которые защитят расплавленную медь от соединения с газами и не позволят образоваться окиси. Используются флюсы перед началом сварки и в ходе ее выполнения. Перед началом процесса сварки флюсы наносятся на края деталей, ими же обрабатывается и проволока для сварки или припоя. При высокой температуре флюсы, имеющие, по сравнению с медью, более низкую плотность, поднимутся на поверхность шва и станут своеобразным изолятором между медью и газами. При остывании из флюсов получается тонкий защитный слой. Опытные мастера советуют наносить флюсы и на внешнюю сторону деталей, аргументируя это необходимостью защищать изделия со всех сторон.

Сварка меди

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V -образный зазор. При этом угол между кромками должен быть в пределах 60-70°. Если используется двусторонняя сварка, то угол можно уменьшить до 50°. Зазор между деталями создается путем сдвига заготовок, чтобы между ними образовалась щель шириною 2,5% от длины самого сварочного шва.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V -образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор. Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

- Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

Ручная аргонодуговая сварка

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.