Лазерный станок своими руками

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

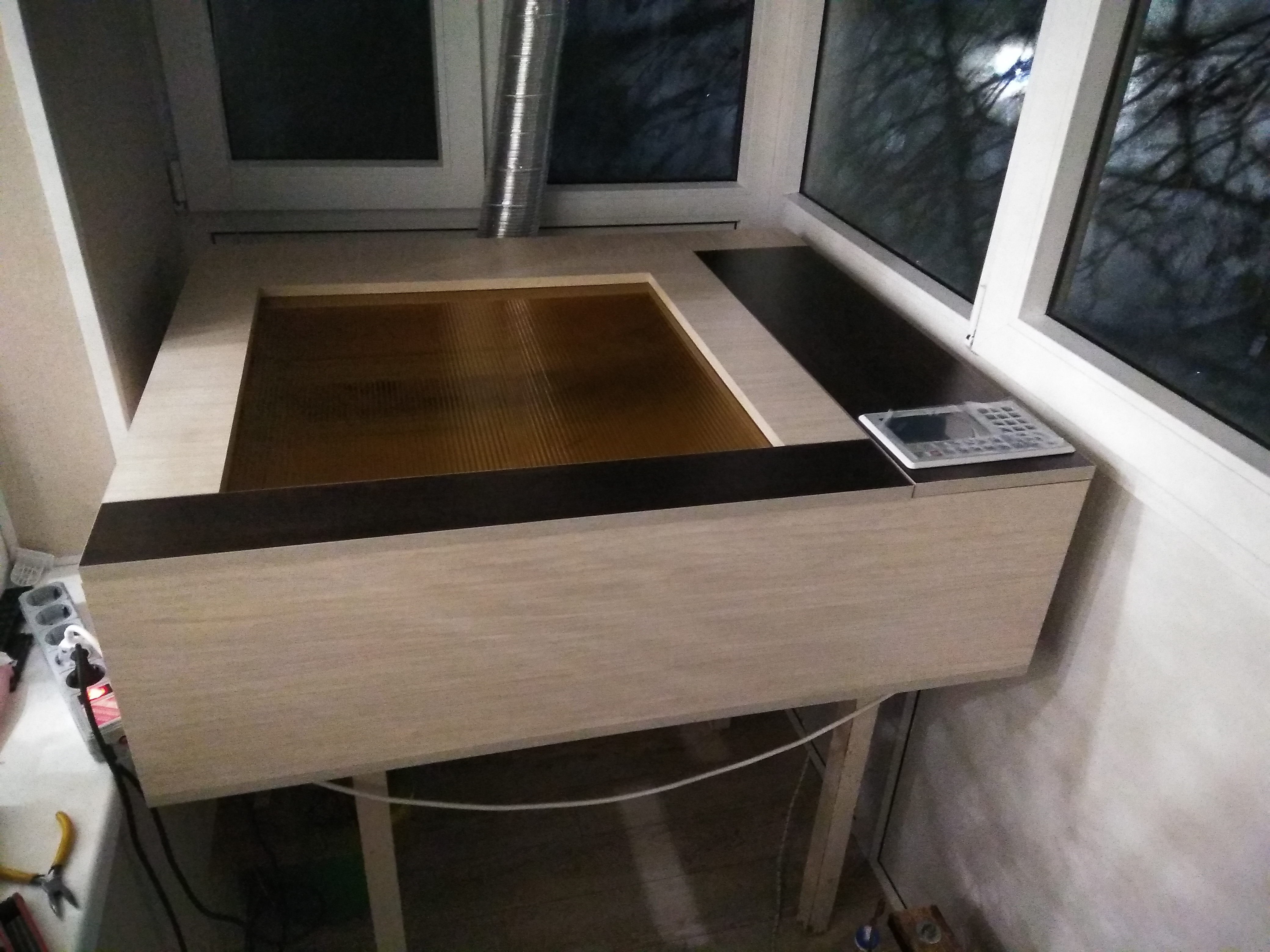

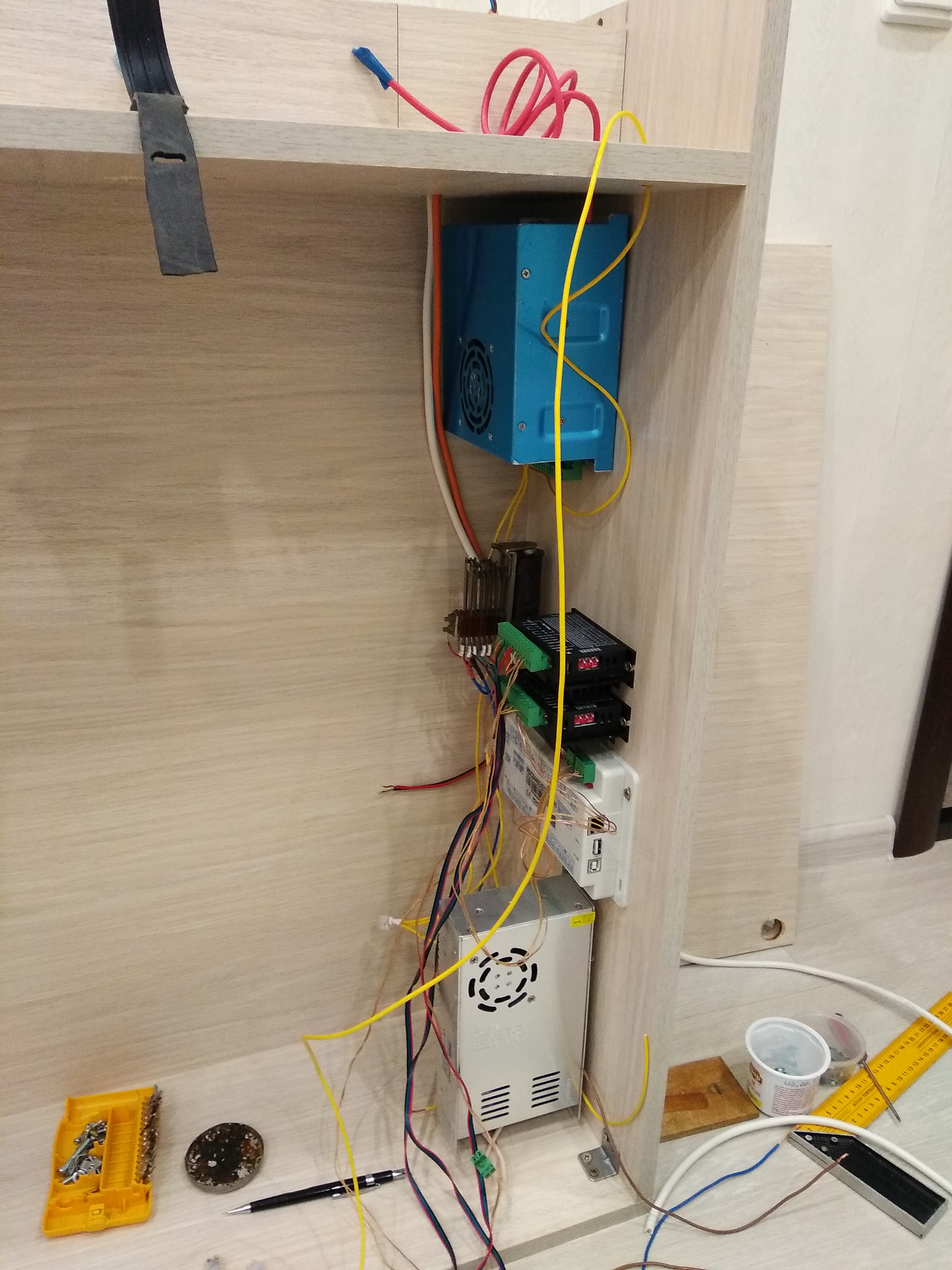

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

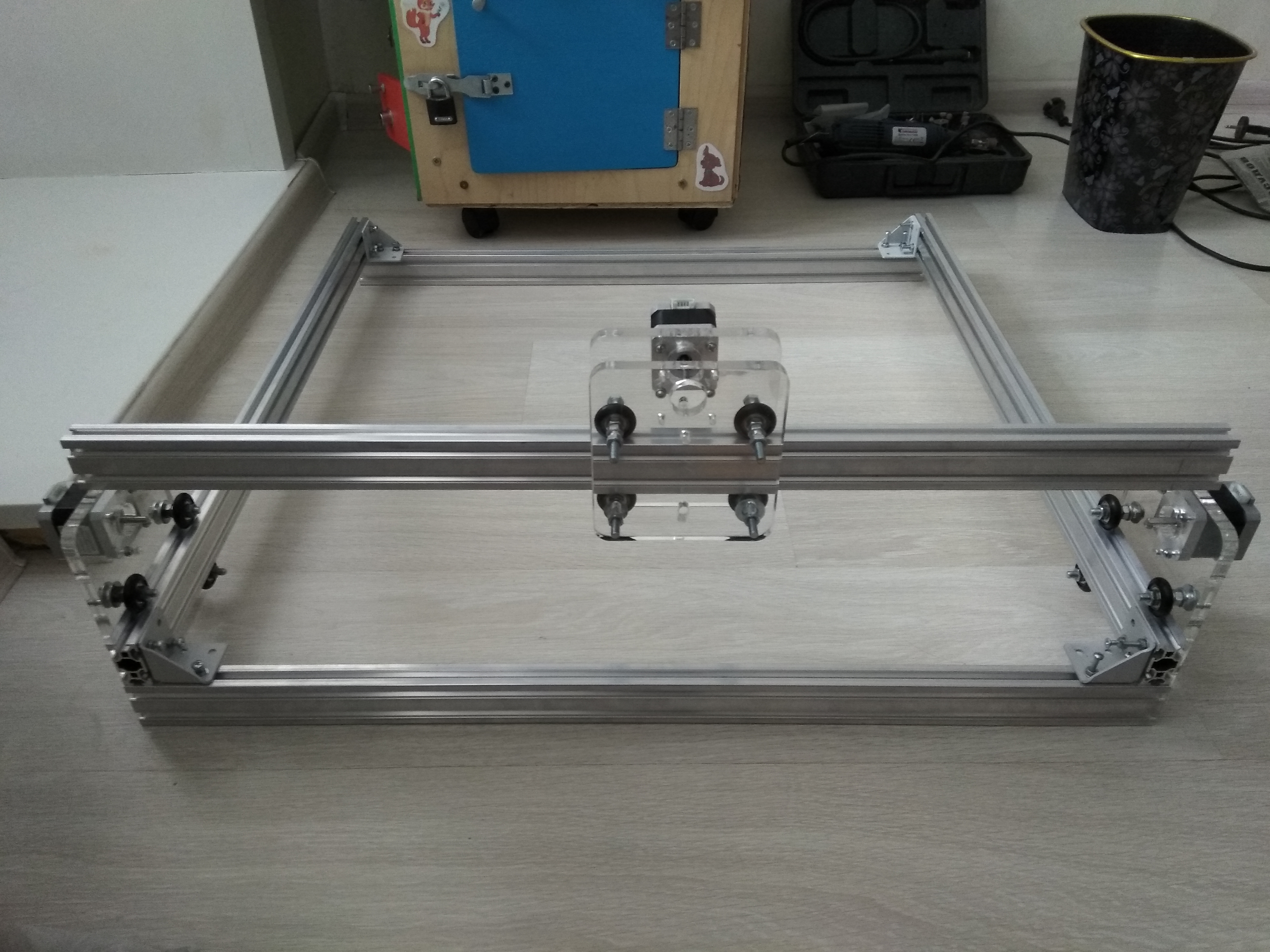

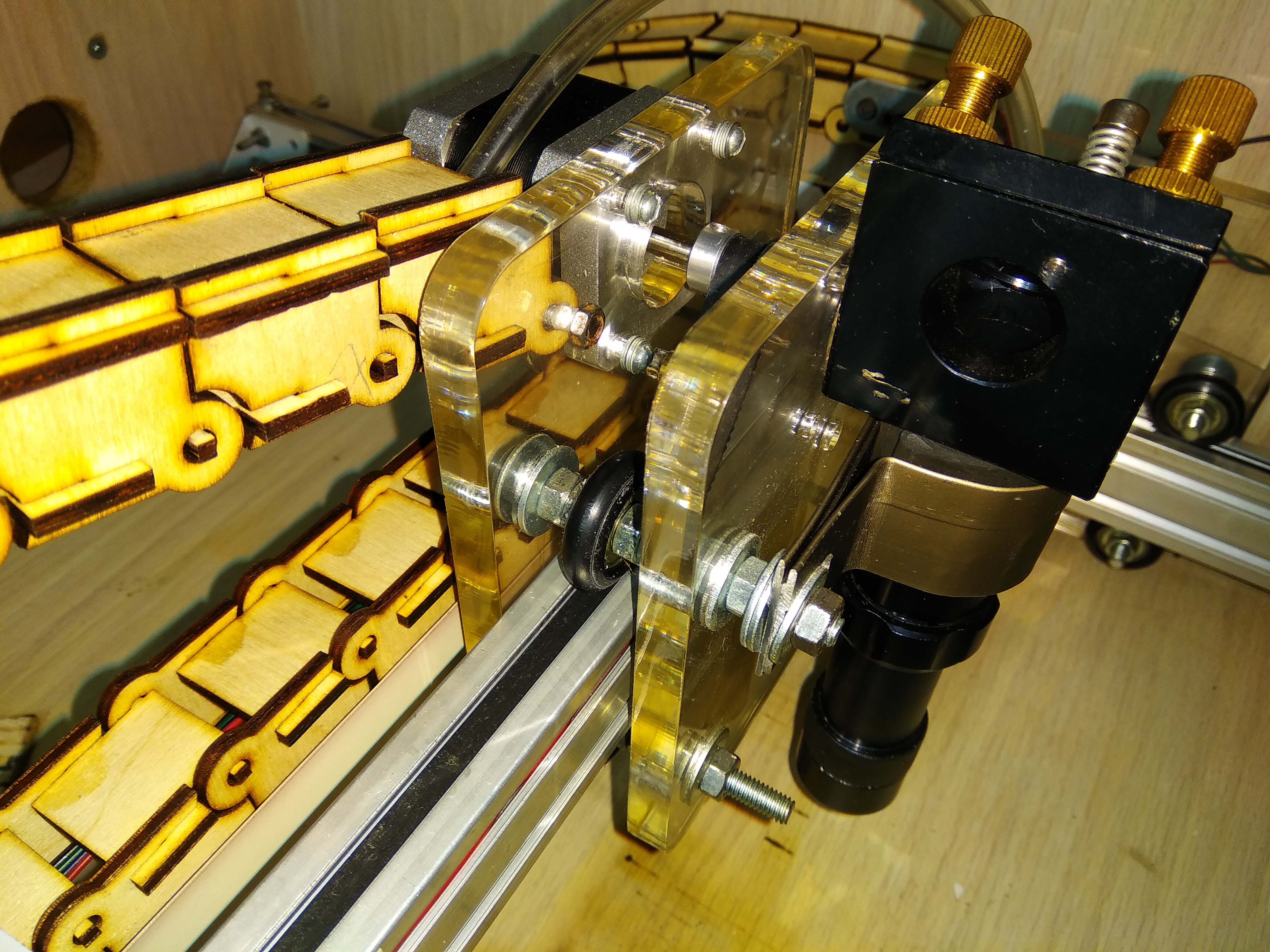

Щеки кареток сделаны из 10 мм оргстекла, вырезаны на работе при помощи 100 вт лазера, между ними закреплены жесткие пластмассовые колесики на шарикоподшипниках. Шаговые моторы Nema 17 для оси Y расположены с обоих концов «портала» и соединены последовательно для синхронизации их движений, управляются одним общим драйвером.

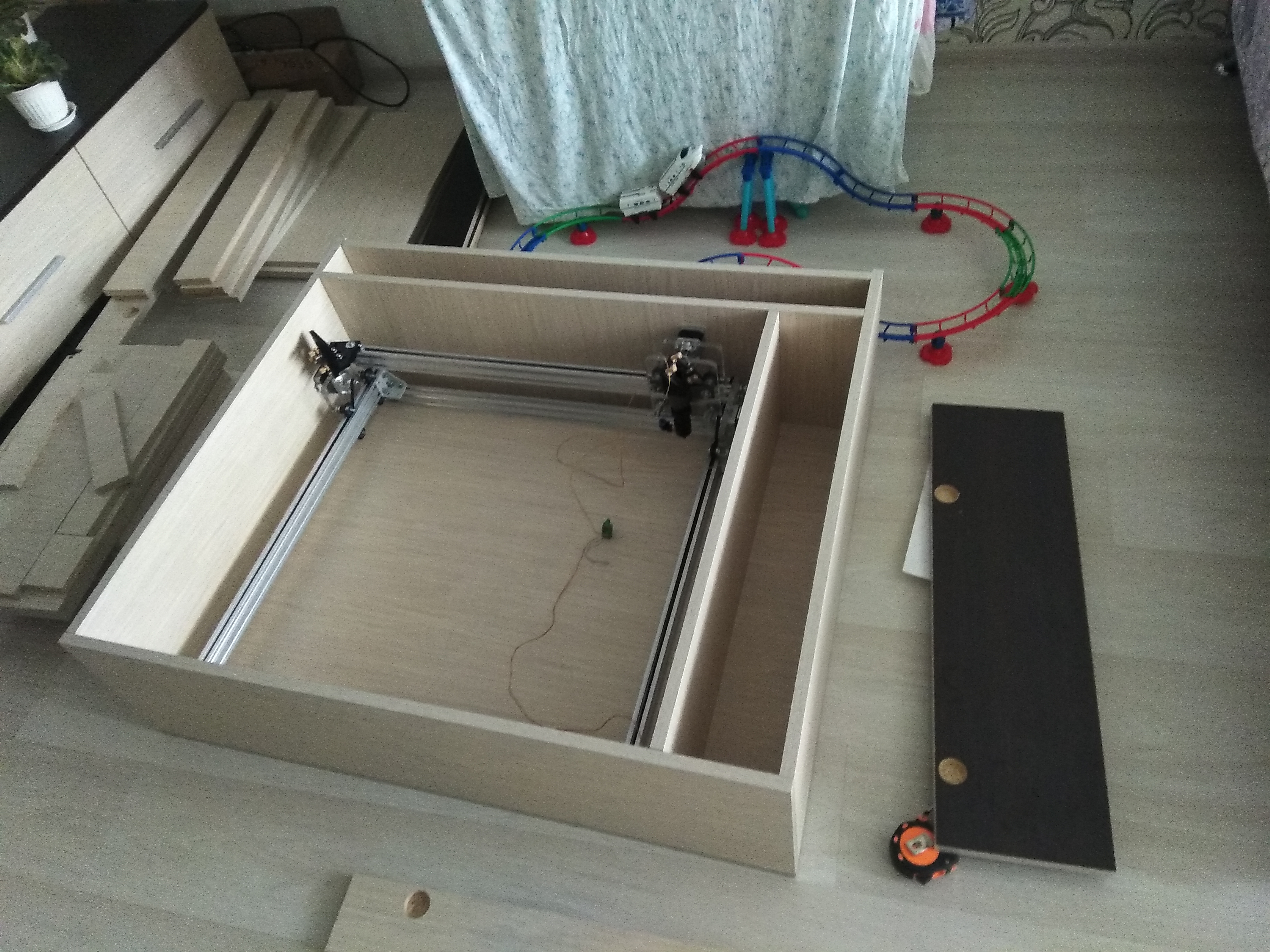

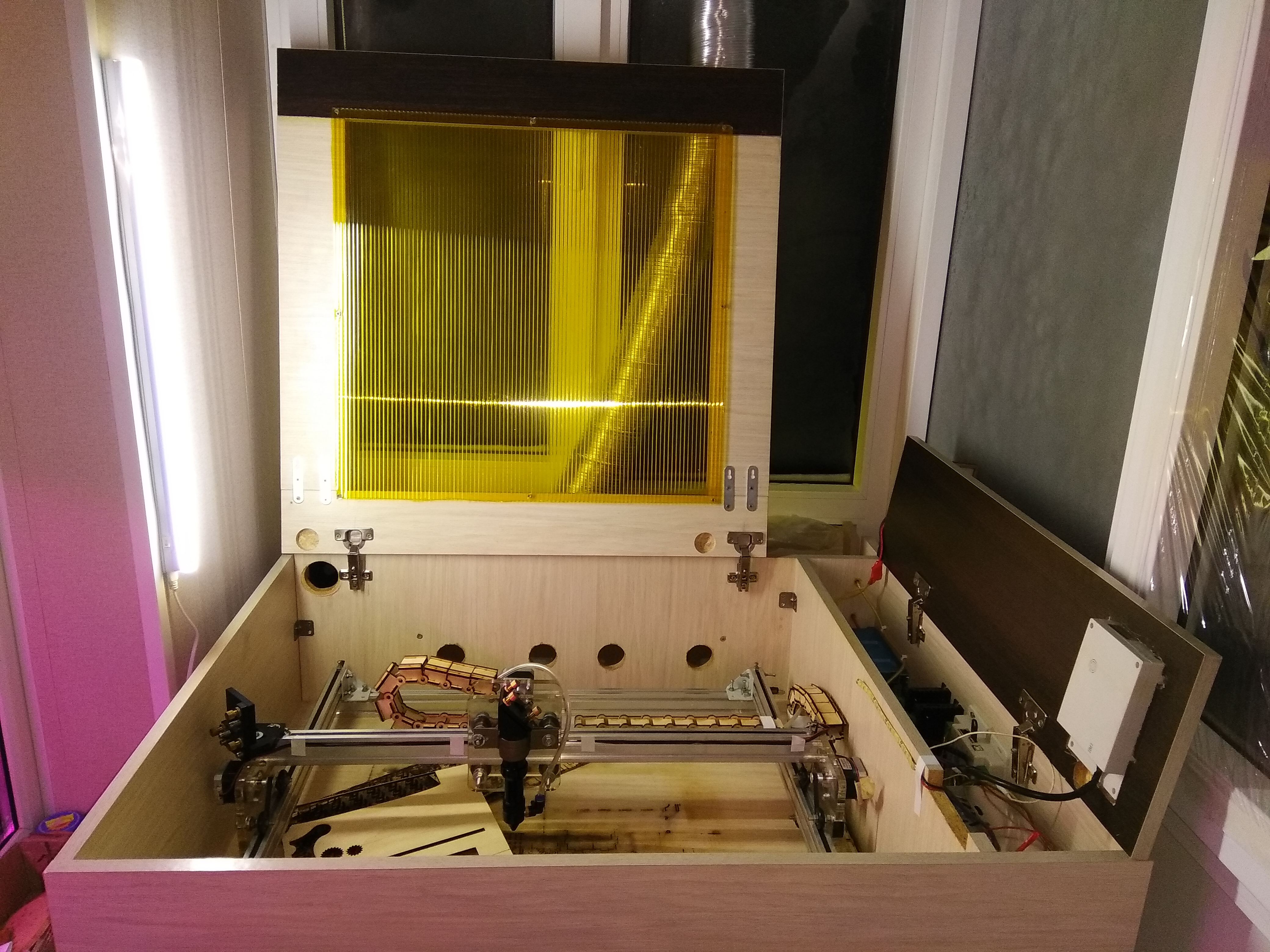

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

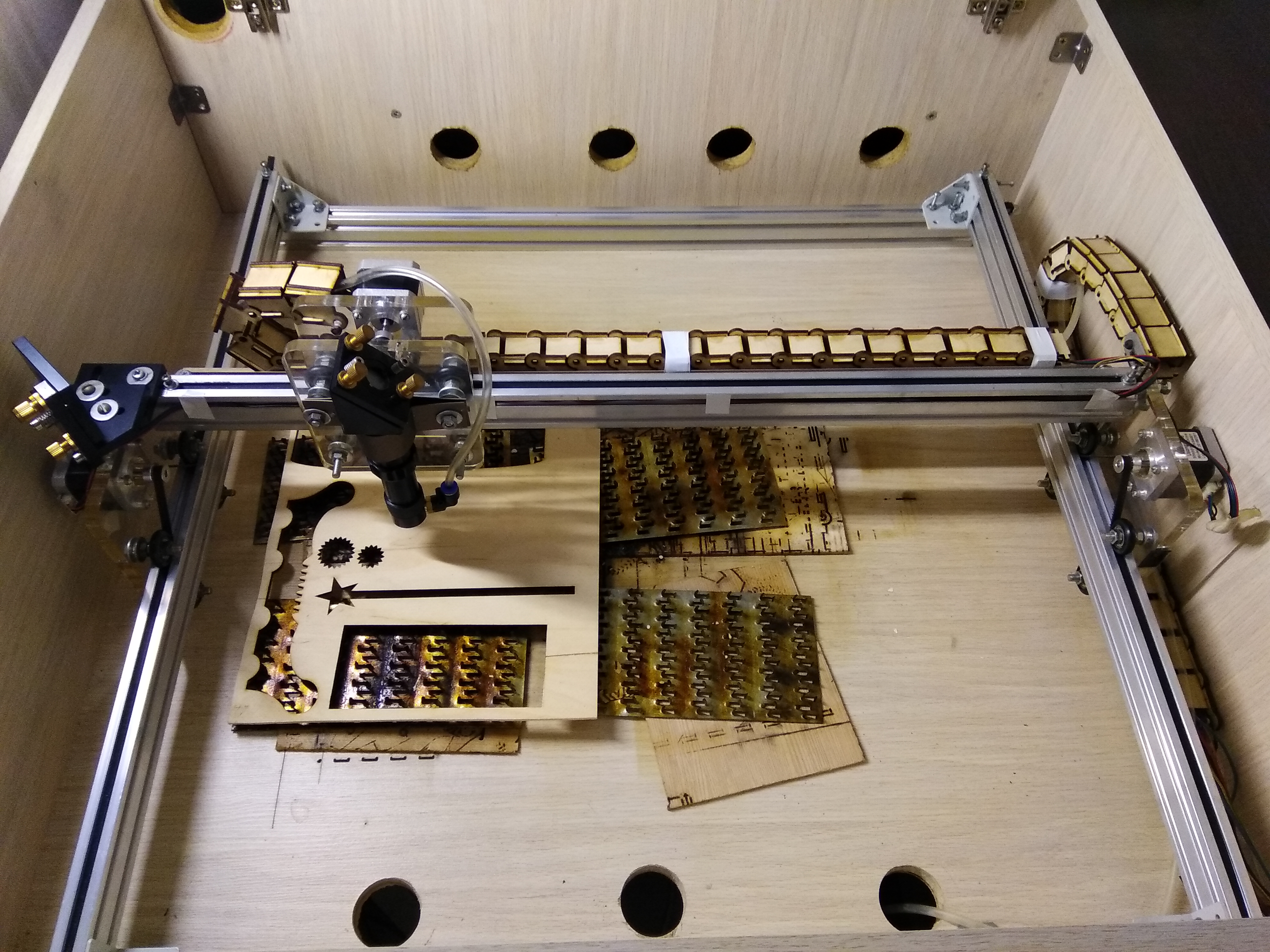

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

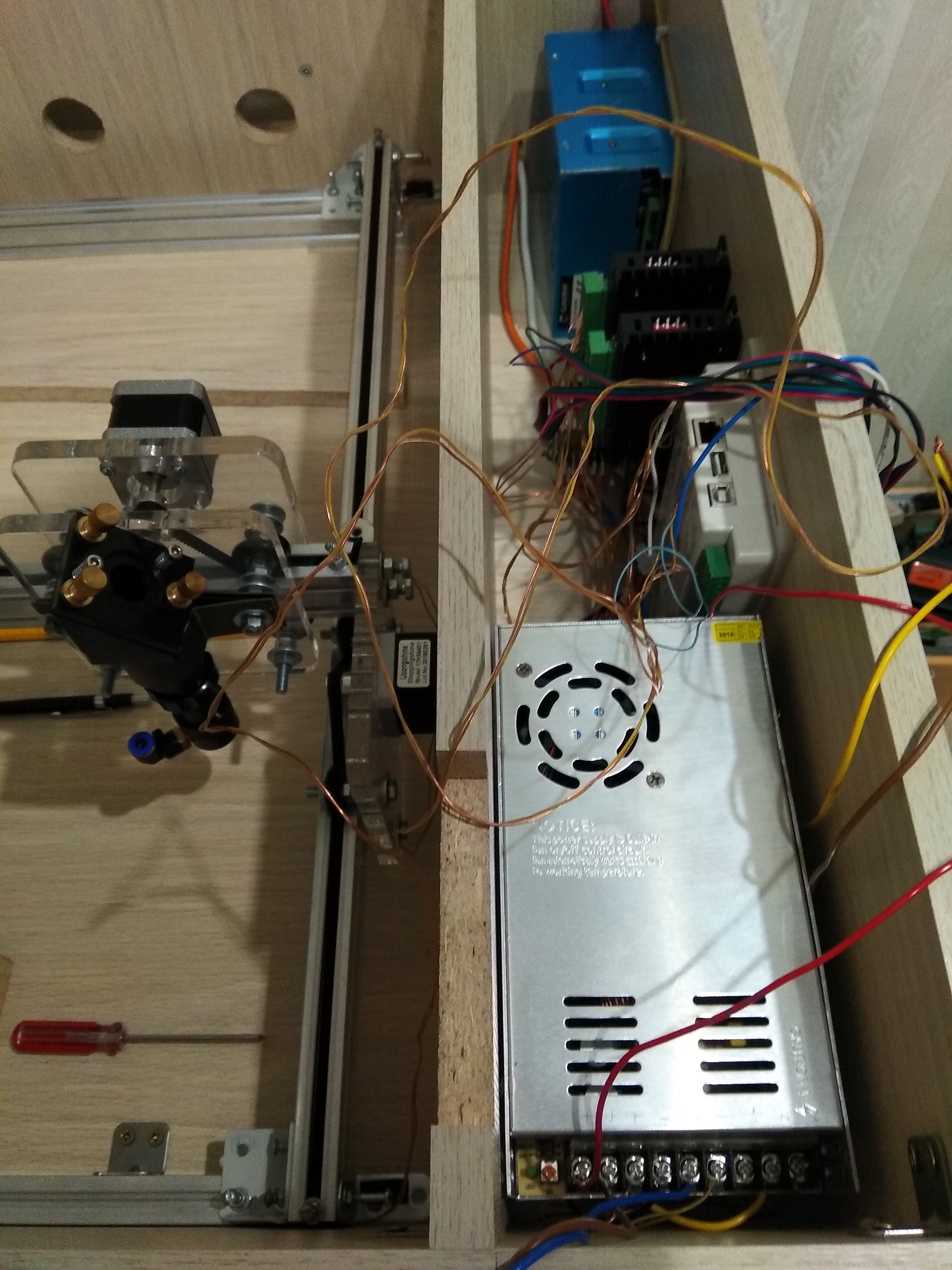

Внутрянка:

Схема подключения:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Как из лазерного принтера сделать ЧПУ-гравер?

Периферийные устройства для компьютеров стали настолько сложными с функциональной точки зрения, что из них можно создавать различные аппараты. Например, из лазерного принтера умельцы часто делают лазерный ЧПУ-станок , который в домашнем использовании вполне способен заменить заводской аналог.

Что можно сделать из лазера от лазерного принтера?

Из лазера лазерного принтера чаще всего делают обычный ручной лазер. Его проще всего изготовить, и он подходит для выжигания различных узоров на дереве и пластике.

Но лучше всего использовать ненужный принтер для переделки в лазерный гравер. Это устройство имеет широкий спектр применений. С его помощью даже можно организовать небольшой бизнес на дому.

Как сделать лазерный станок ЧПУ из лазерного принтера?

Основным компонентом гравера является полупроводниковый гравер. Он излучает яркий и сфокусированный свет, благодаря которому обрабатываемый материал поджигается. При регулировании мощности работы можно менять скорость поджига и глубину прожигания.

Лазерный диод изготовлен из полупроводникового кристалла. К нижней и верхней части кристалла подсоединены электроды, на которые подается ток. Во время перехода электронов с одной области на другую излучается свет.

Материалы и инструменты

Для изготовления ЧПУ-гравера из принтера необходимо подготовить все требуемые материалы и инструменты. Для начала нужно будет найти старый принтер или планшетный сканер. В них установлены качественные шаровые двигатели, стержни из закаленной стали и другие полезные элементы, например параллельные порты, втулки, шестерни, конденсаторы и т. д.

Из инструментов и материалов понадобится следующее:

- вспененный ПВХ;

- алюминиевые прутки;

- оргстекло;

- болты и гайки к ним;

- шурупы;

- набор отверток;

- дрель и сверла;

- метчики и плашки;

- ножовка по металлу;

- плоскогубцы;

- напильник;

- кернер.

Чтобы удобнее было работать, также рекомендуется подготовить такой инструмент:

- болторез;

- токарный станок;

- ленточная пила;

- настольный шлифовальный станок;

- циркулярный станок.

Изготовление

На первом этапе необходимо взять 2 одинаковых куска вспененного ПВХ и сделать в них отверстия по центру. Также нужно сделать еще по 2 отверстия на расстоянии в 3/4 дюйма от края.

Теперь необходимо отрезать прутки из алюминия и вставить их в крайние отверстия. Процедура повторяется для каждой оси.

Теперь нужно изготовить плиты направляющих. Их делают из оргстекла. Нужно взять 4 листа с размерами 44 на 38 на 12 мм, положить их друг на друга и точно в центре просверлить отверстие диаметром 9,5 мм.

После этого куски оргстекла надеваются на прутки. Процедура выполняется для каждой оси. На них сверху кладутся листы пластика и приклеиваются.

Теперь можно переходить к монтажу электродвигателей. Под них сверлятся отверстия и при помощи болтов устройства закрепляются.

Вал двигателя нужно удлинить. Для этого можно использовать удлиненную гайку. В центре прутка со стороны двигателя делается отверстие, сечение которого равняется диаметру вала. После этого нужно сделать еще одно отверстие под резьбовой стержень диаметром 8 мм. Со стороны отверстия нарезается резьба.

Нужно закрепить гайку на одну из прямоугольных пластин, после чего установить ее на резьбовой стержень. Всю процедуру повторяют и для второй оси.

Теперь необходимо выровнять оси и склеить с помощью оргстекла размером 508 на 304 на 6 мм. К этой пластине приклеивается сначала ось Х, а затем на нее устанавливается ось У. Лучше всего использовать акриловый клей.

Теперь необходимо сделать крепление для лазера. Проще всего использовать стойку из оргстекла и обычный хомут. Все закрепляется при помощи клея.

Электроника самодельного лазерного станка является главным элементом, который управляет двигателями и самим процессом. Работа должна выполняться очень точно, поэтому необходим качественный контроллер и драйвер.

Самодельный гравер может управляться отечественными К155ТМ7. Их потребуется три штуки.

Вольтаж шаговых двигателей не должен превышать 35 В. В ином случае микроконтроллеры могут перегореть.

Для питания лучше всего использовать силовой блок от сканера. Его подключают к контроллерам, лазеру и кнопке включения.

Плату управления ЧПУ необходимо подключать к компьютеру. С его помощью будет осуществляться подача команд на контроллеры. Лучше всего для создания моделей в этом случае подходит программа Mach3.

Сборка лазерного гравера не должна вызвать особых трудностей. Главное – делать все максимально ровно и надежно, чтобы не было перекосов и люфтов. В ином случае готовые рисунки будут искажаться.

ЛАЗЕРНЫЙ ГРАВЕР 2500 мВт СВОИМИ РУКАМИ

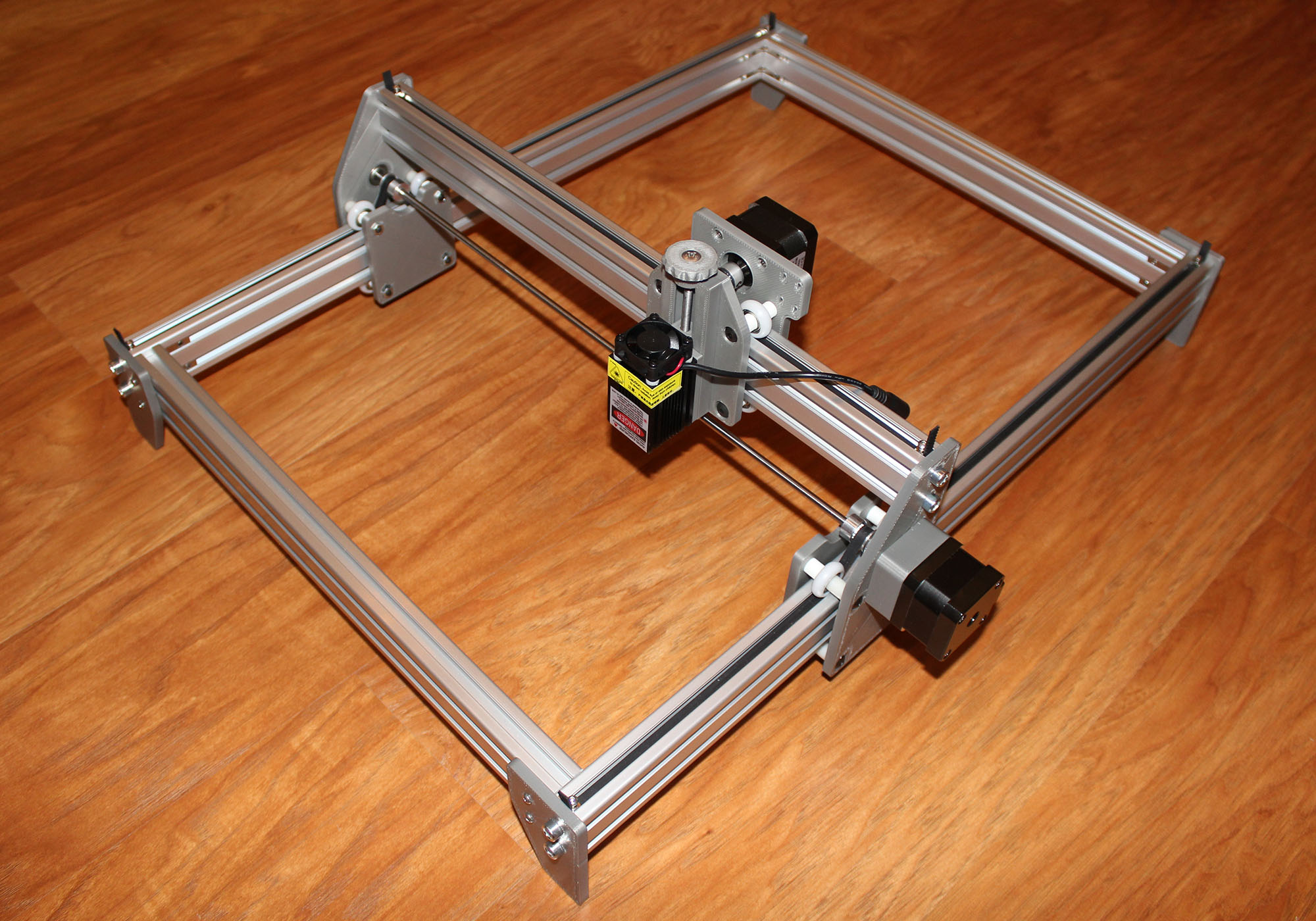

В предыдущей статье я описал опыт сборки и наладки гравера из китайского набора. Поработав с аппаратом, понял, что в моей лаборатории он будет не лишним. Задача поставлена, буду решать.

На горизонте два варианта решения – заказ набора в Китае и разработка собственной конструкции.

НЕДОСТАТКИ КОНСТРУКЦИИ С ALIEXPRESS

Как и писал в предыдущей статье, набор оказался вполне работоспособным. Практика работы со станком выявила следующие недостатки конструкции:

- Плохо проработана конструкция каретки. На видео в предыдущей статье это хорошо заметно.

- Ролики подвижных узлов крепятся на панелях винтами М5 и связаны с панелью только с одной стороны. При этом, как ни затягивай винты, остается люфт.

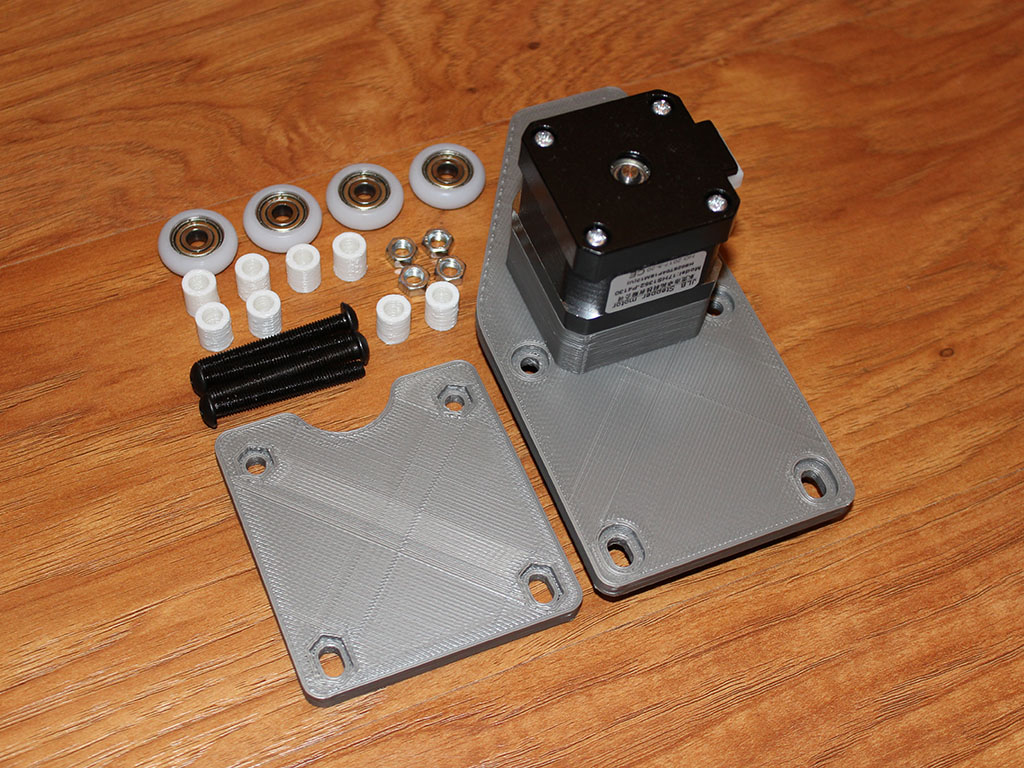

ПЛАСТИКОВЫЕ ДЕТАЛИ

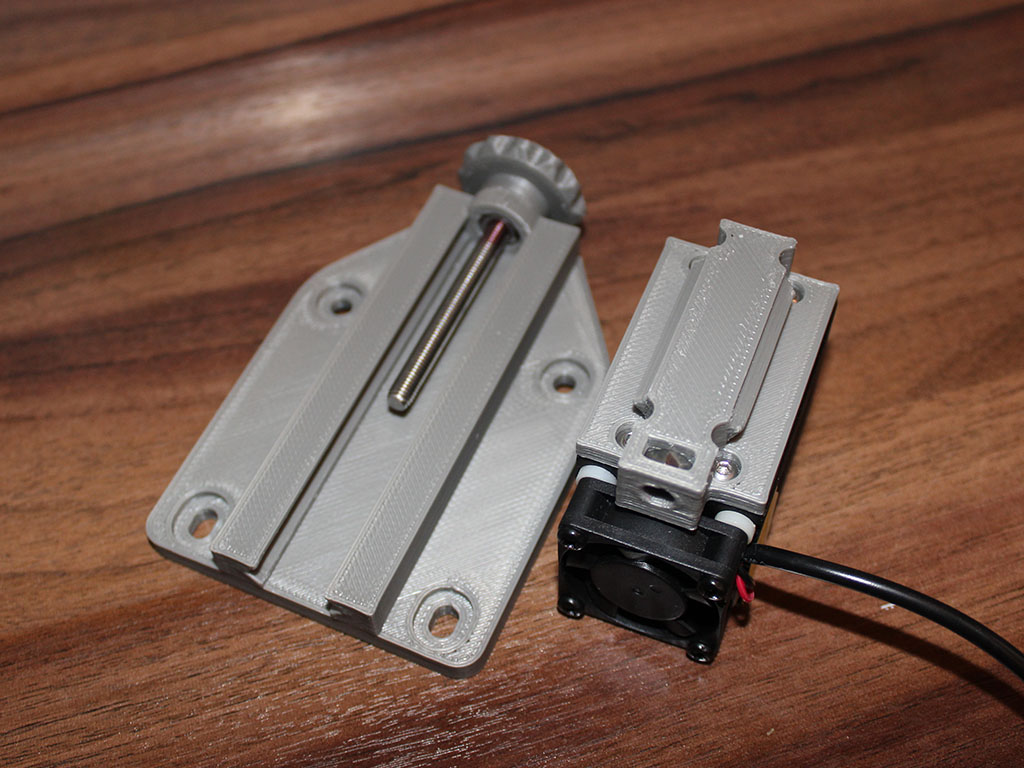

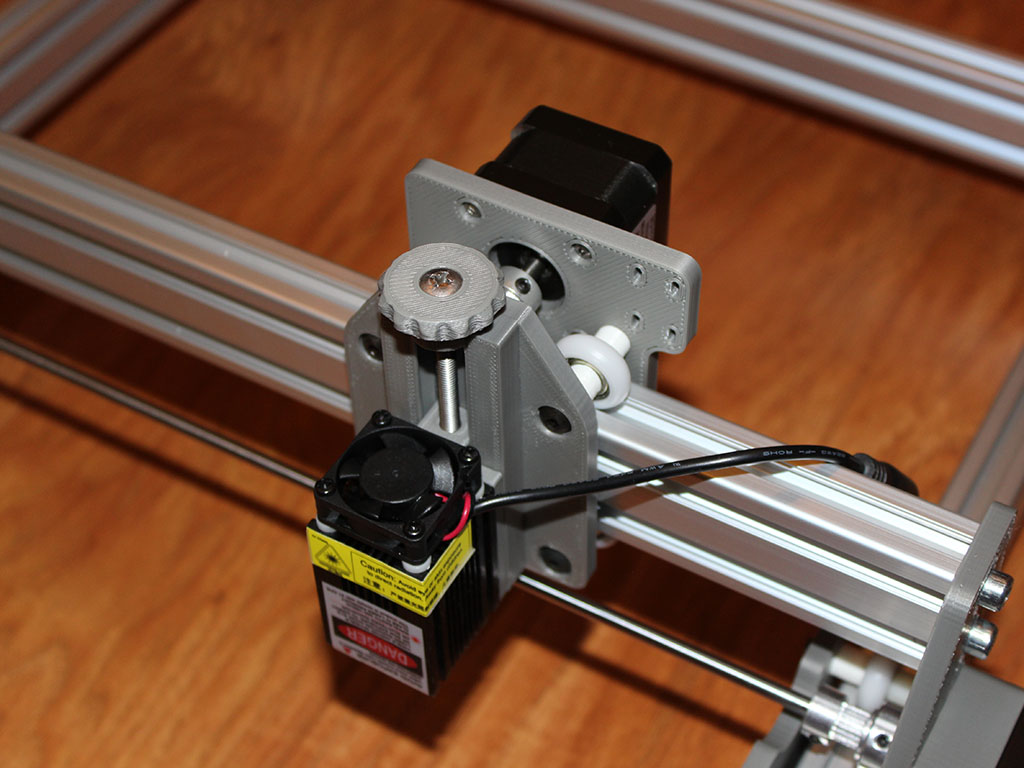

Поскольку каркас из станочного профиля вполне достойный, устранить выявленные недостатки получилось переработав пластиковые детали.

Держатель лазера я достаточно хорошо описал в предыдущей статье. Также в конструкцию я добавил дополнительную деталь, связывающую все четыре ролика на правой и левой панелях. Деталь позволила исключить люфты при перемещении панелей.

Все детали имеют достаточно простые формы и не требуют поддержек и других сложностей при печати.

Набор пластиковых деталей в интернет-магазине немного отличается от представленных в статье – представлены модернизированные детали. Усилены втулки под ролики, добавлены упоры гаек.

Модели пластиковых деталей из статьи доступны для печати:

ДЕМОНСТРАЦИЯ РАБОТЫ

Работу гравера и его внешний вид можно оценить в следующем видео.

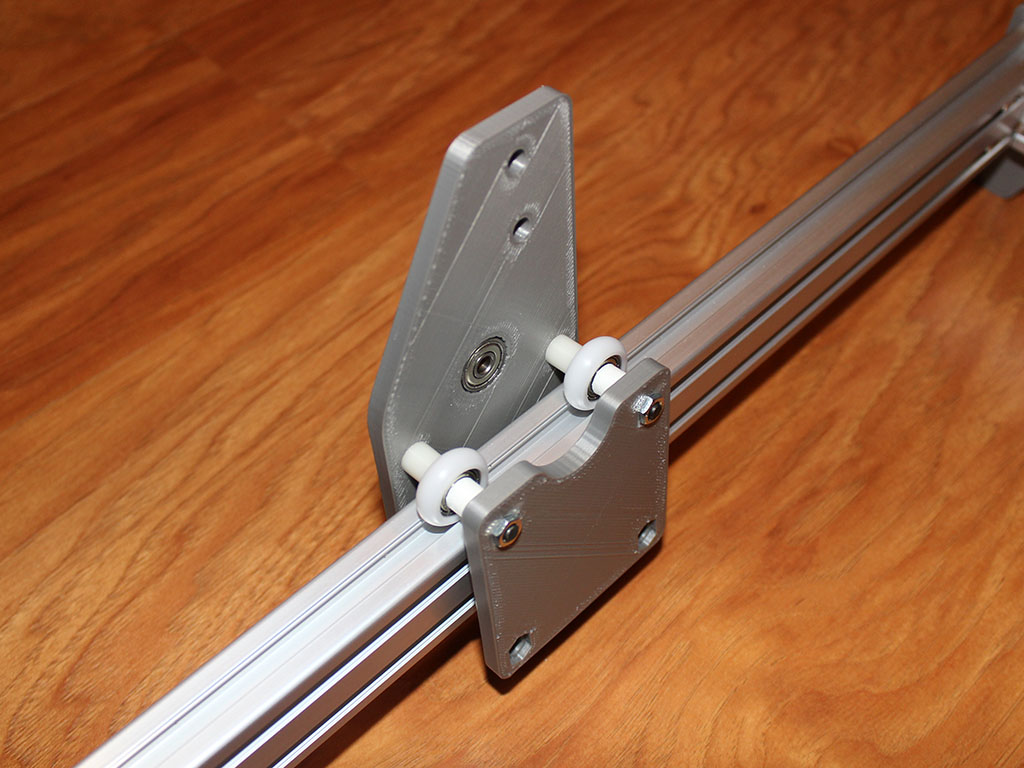

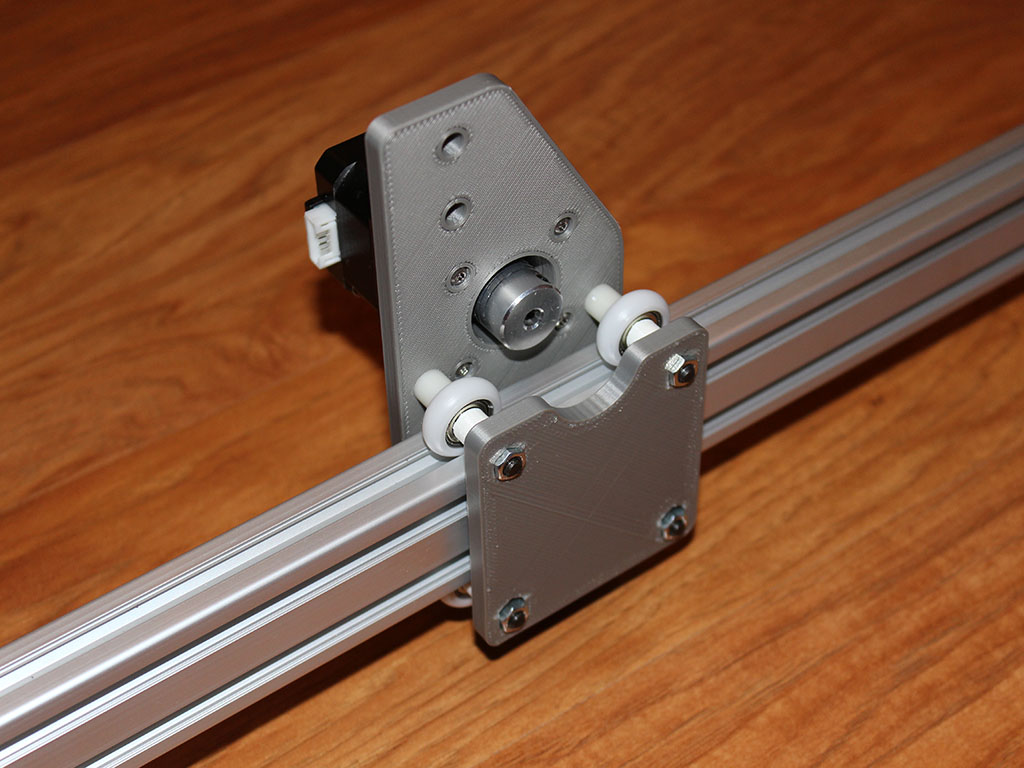

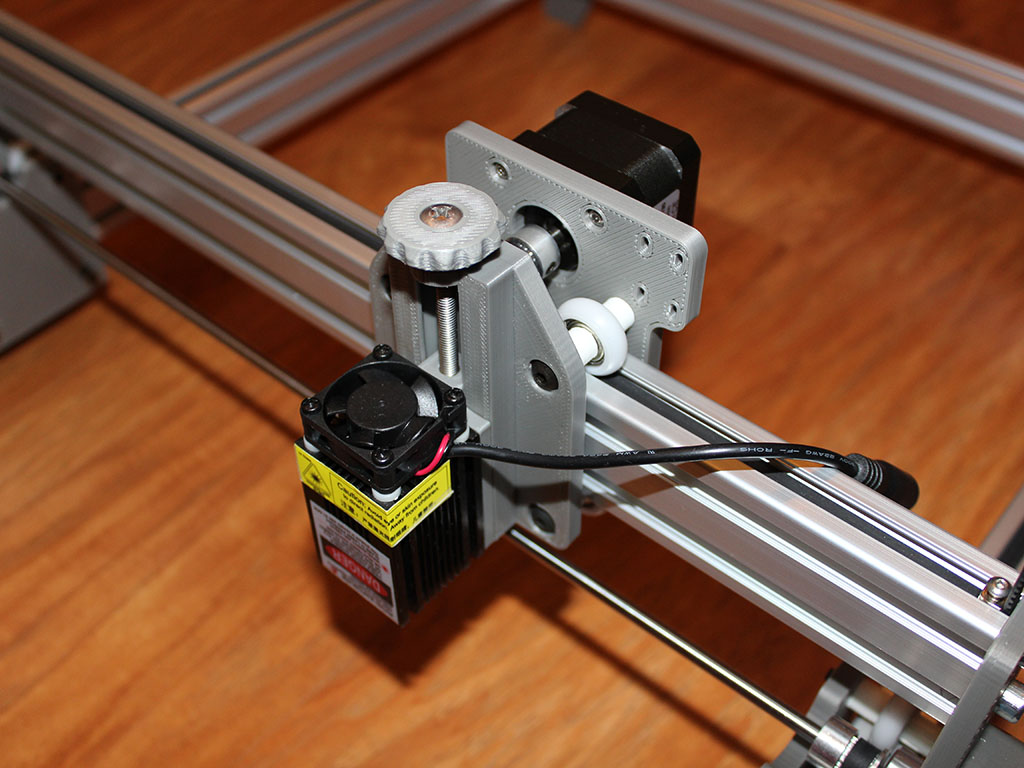

КОНСТРУКЦИЯ ГРАВЕРА

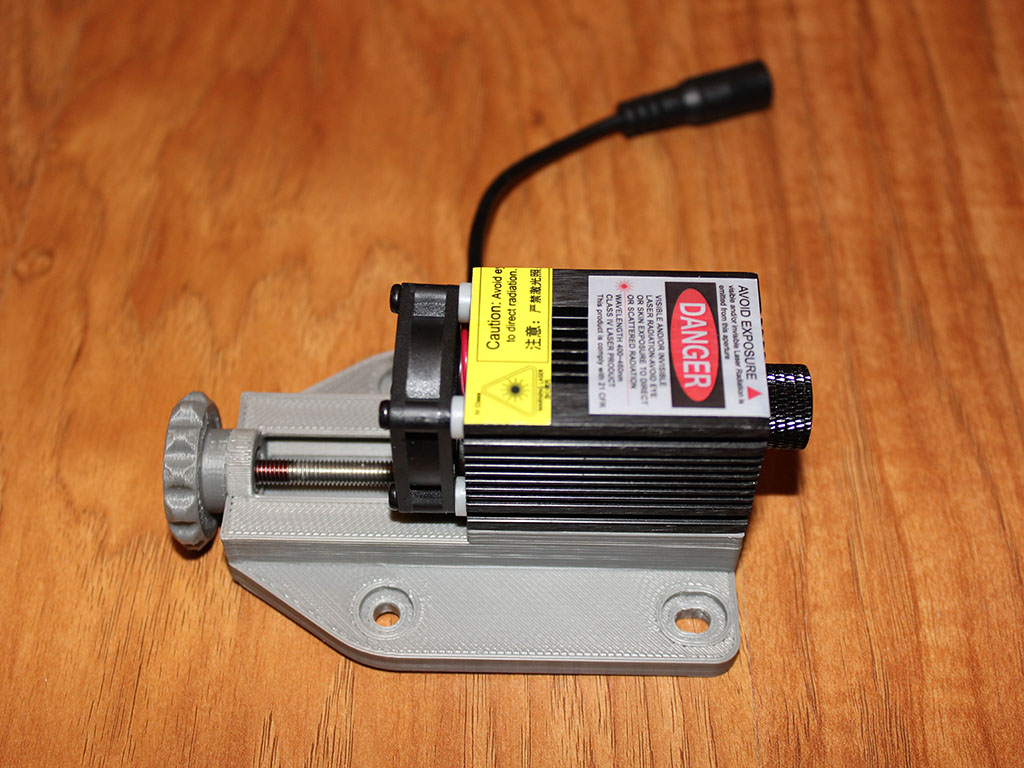

Каркас гравера построен на станочном алюминиевом профиле 20х40. Детали, несущие подвижные части гравера выполнены на 3D принтере. Подвижные части перемещаются на стандартных роликах. Каретка, несущая лазерный модуль позволяет регулировать высоту лазера над рабочим столом, что позволяет фокусировать мощность лазерного луча в достаточно большом диапазоне.

Сборка конструкции показана в формате 3D PDF.

СБОРКА

Конструкция весьма простая. По этой причине много времени и мучений на сборку не уйдет, если соблюдать рекомендованную последовательность сборки.

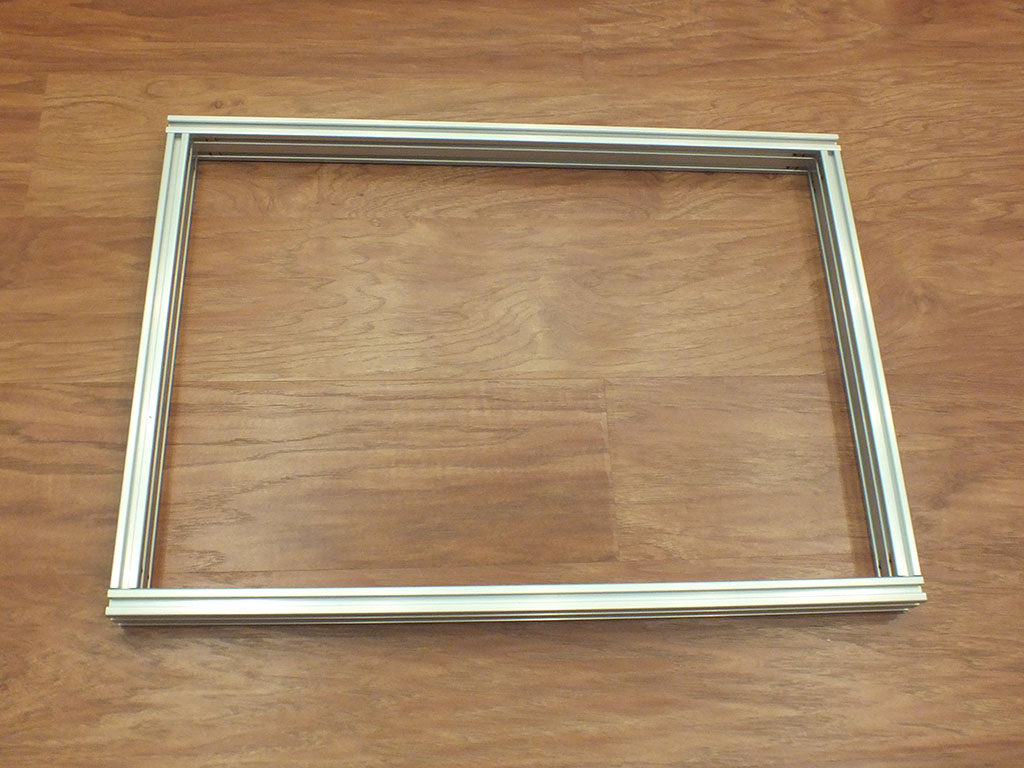

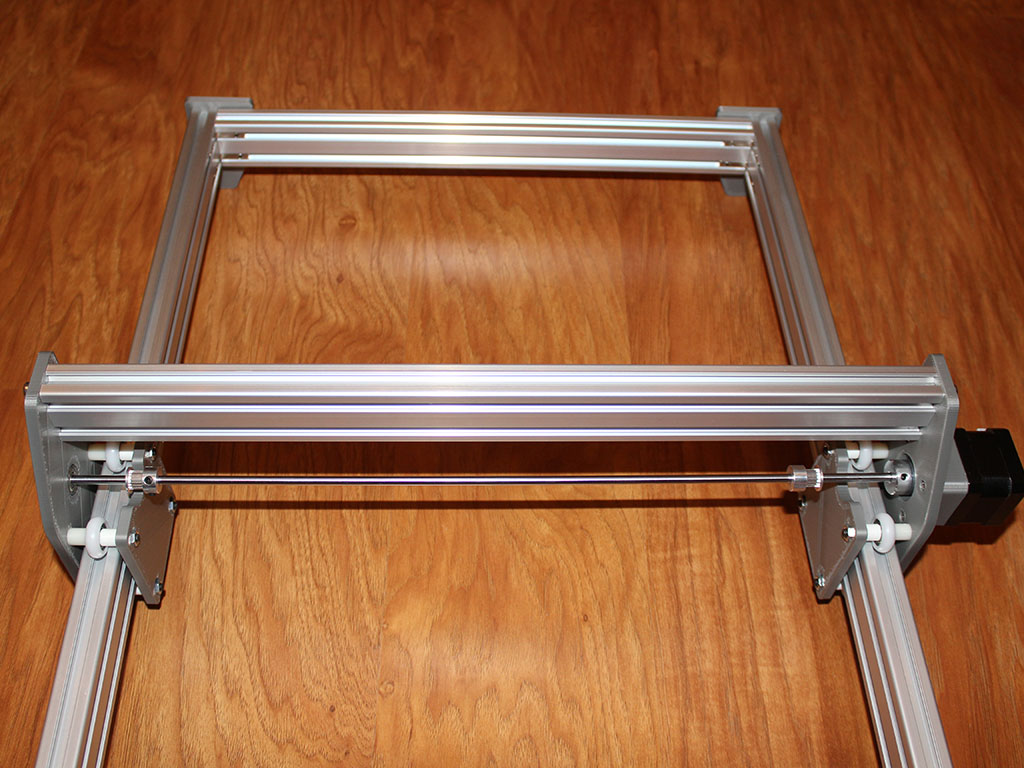

ШАГ 1. КАРКАС

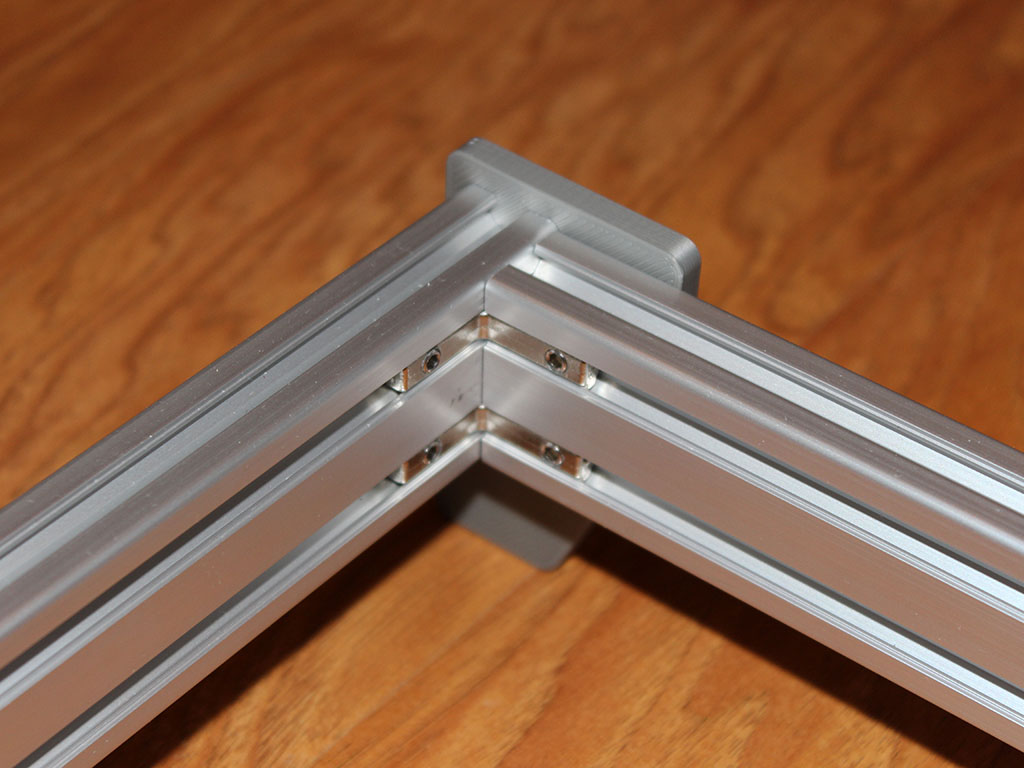

Как описано выше, каркас построен из конструкционного профиля 20х40. Для скручивания профиля между собой используются внутренние уголки.

На более длинных деталях в центральных отверстиях торцов нарезана резьба для монтажа ножек и боковых панелей (на средней по длине).

Каркас скручивается на уголках, короткими деталями внутрь. На данном этапе не стоит до конца затягивать винты – сделать это лучше после установки ножек.

Ножки крепятся на винтах в четырех точках. Это сделано для того, чтобы каркас собирался без возможных перекосов.

Для начала потребуется закрепить все четыре ножки, снова не до конца затягивая крепеж.

Теперь необходимо найти максимально ровную поверхность! Выставить все детали таким образом, чтобы каркас “стоял” плотно, не играя на поверхности.

Протягиваем все крепежи, начиная с внутренних уголков и контролируя возможные перекосы угольником.

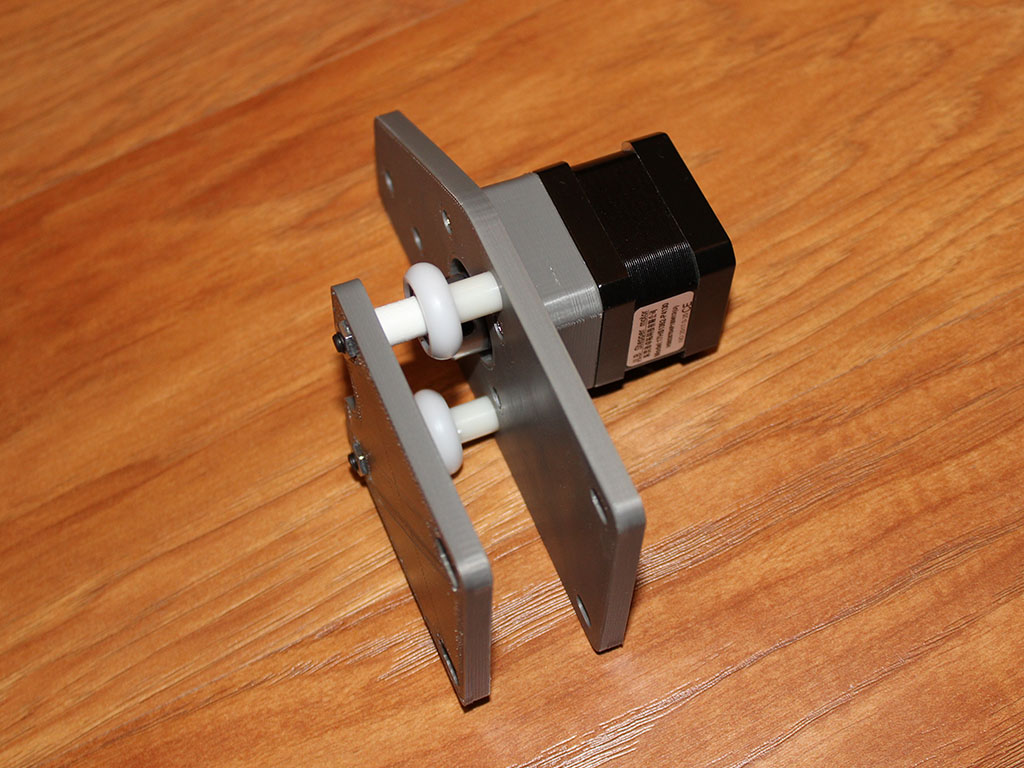

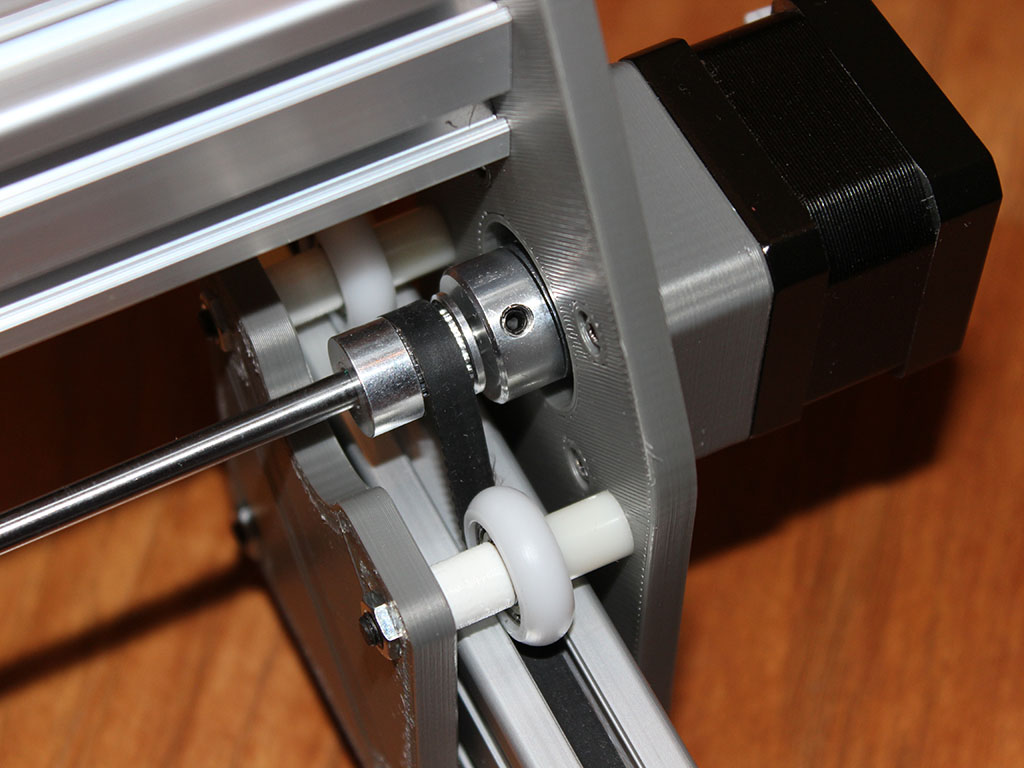

ШАГ 2. ПРАВАЯ ПАНЕЛЬ

Перед сборкой правой панели на вал двигателя необходимо установить гибкую муфту.

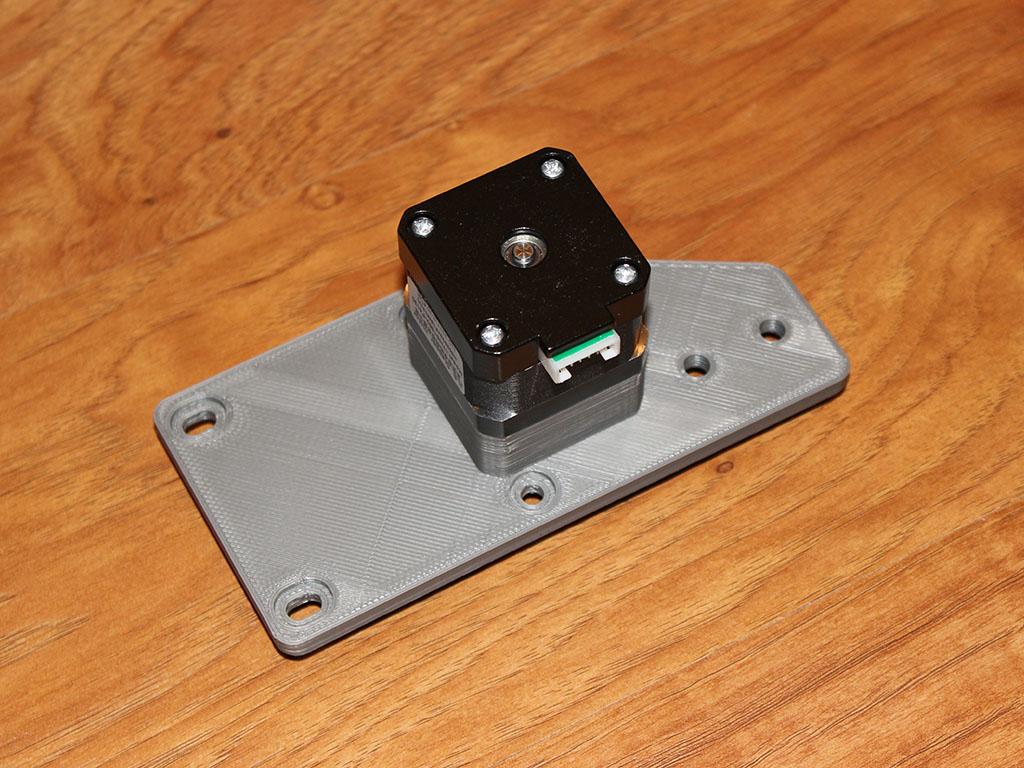

Затем необходимо прикрутить шаговый двигатель через проставку из пластика.

Положение кабельного вывода и проставка хорошо видны на рисунке ниже.

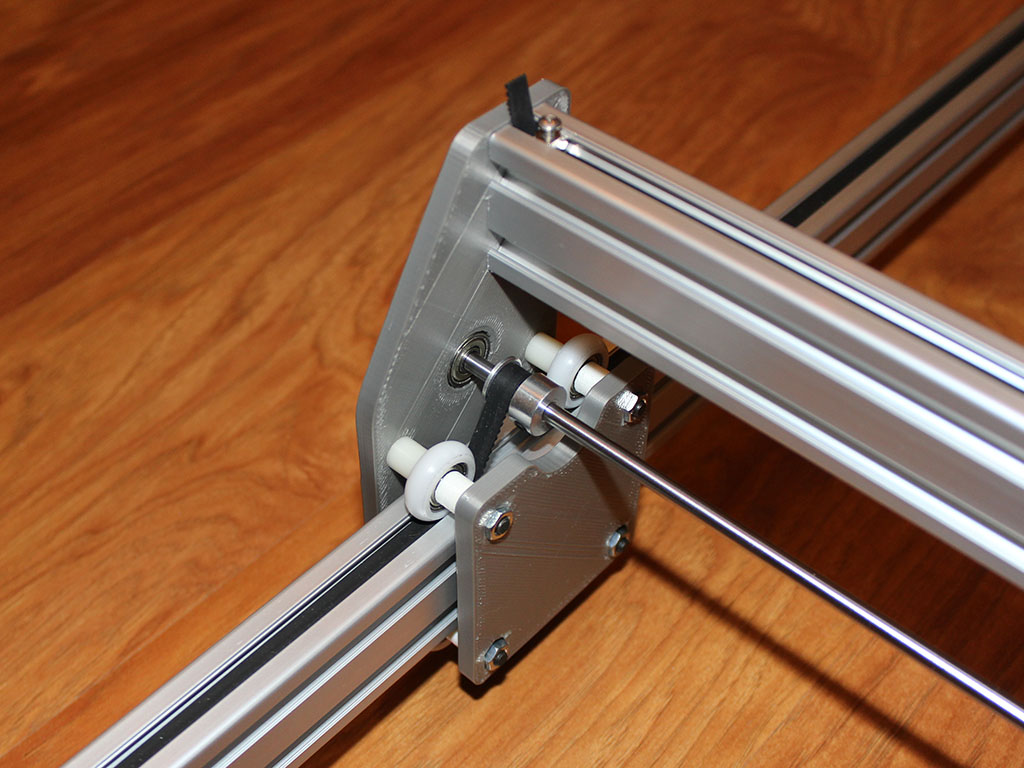

ШАГ 3. ЛЕВАЯ ПАНЕЛЬ

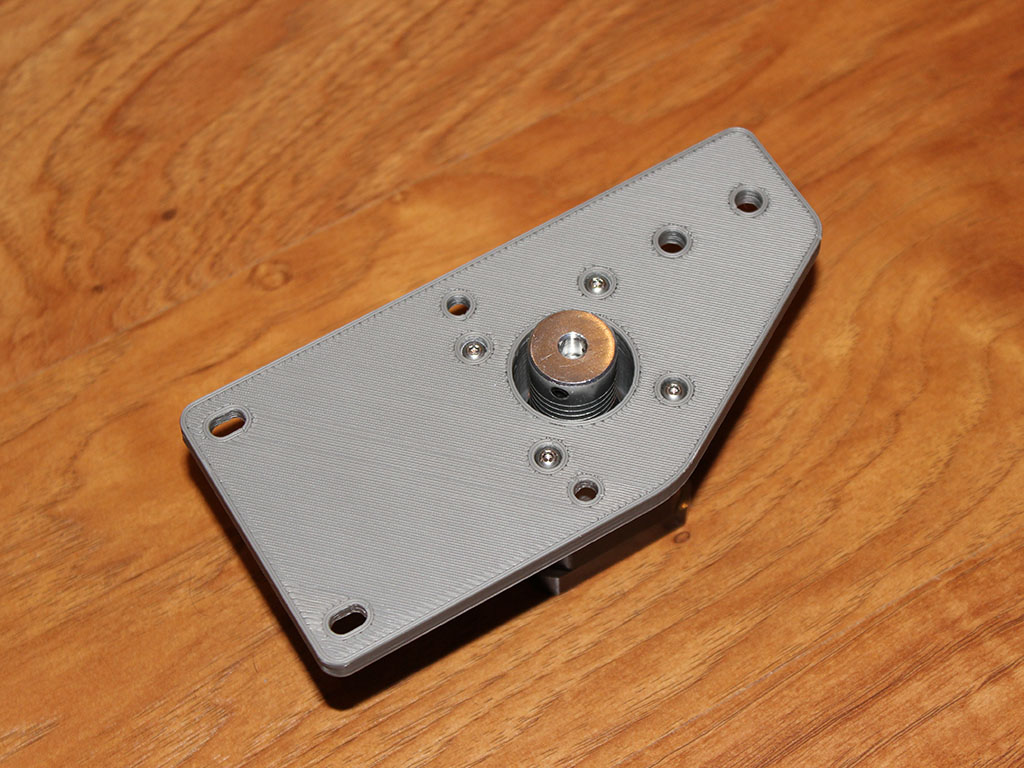

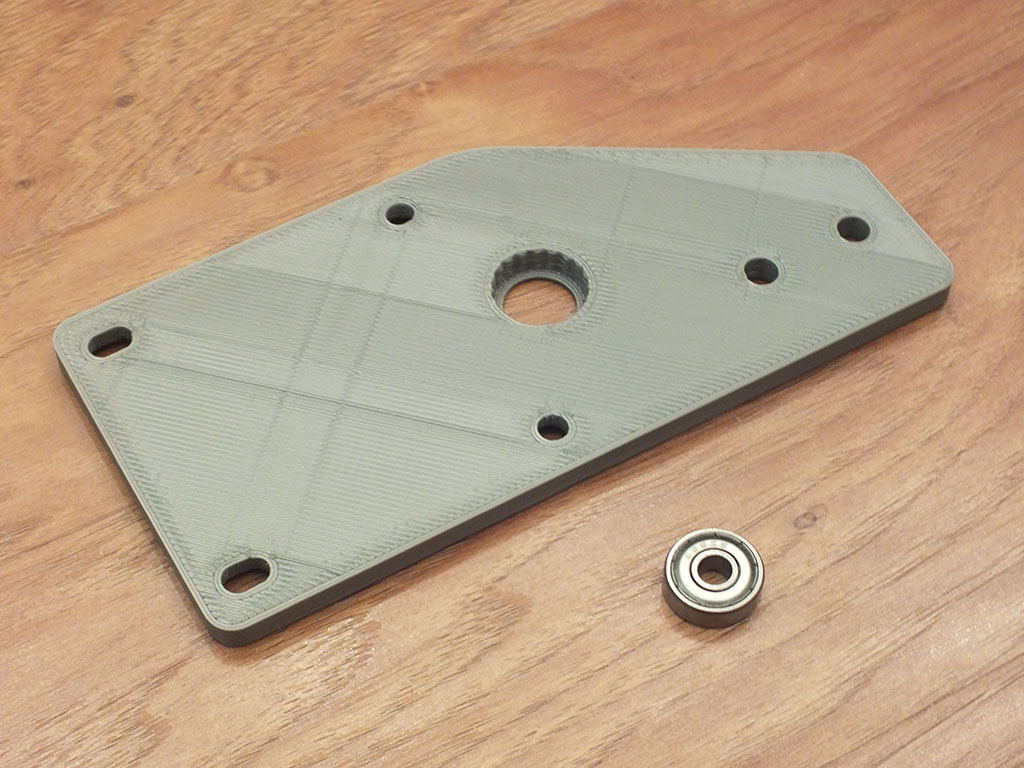

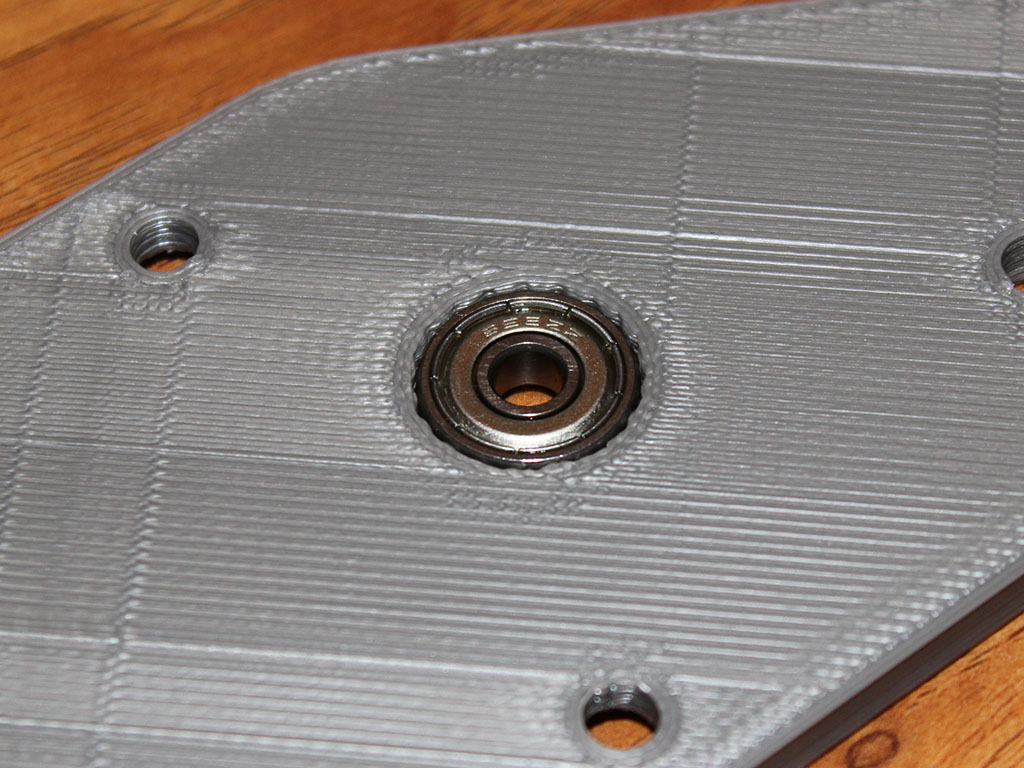

Для сборки левой панели потребуется только запрессовать подшипник в отверстие.

Я постарался исключить операцию склеивания. Для этого “пустил волну” по поверхности отверстия для установки подшипника. По этой причине необходимо с усилием вдавить подшипник.

ШАГ 4. МОНТАЖ ЛЕВОЙ ПАНЕЛИ

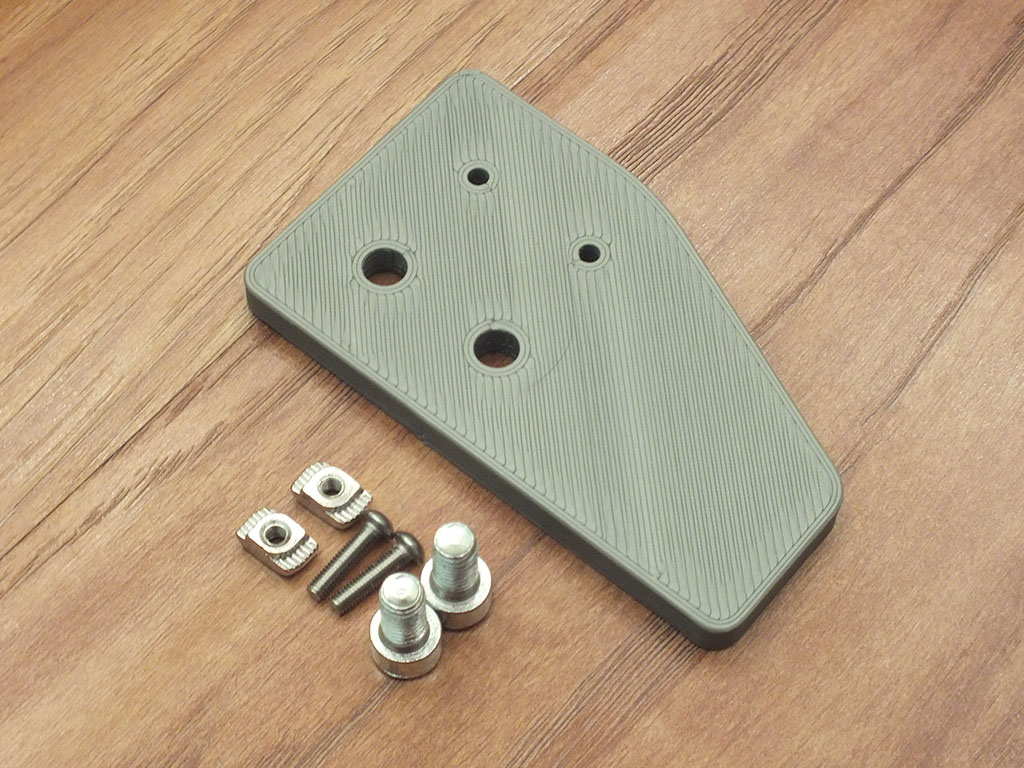

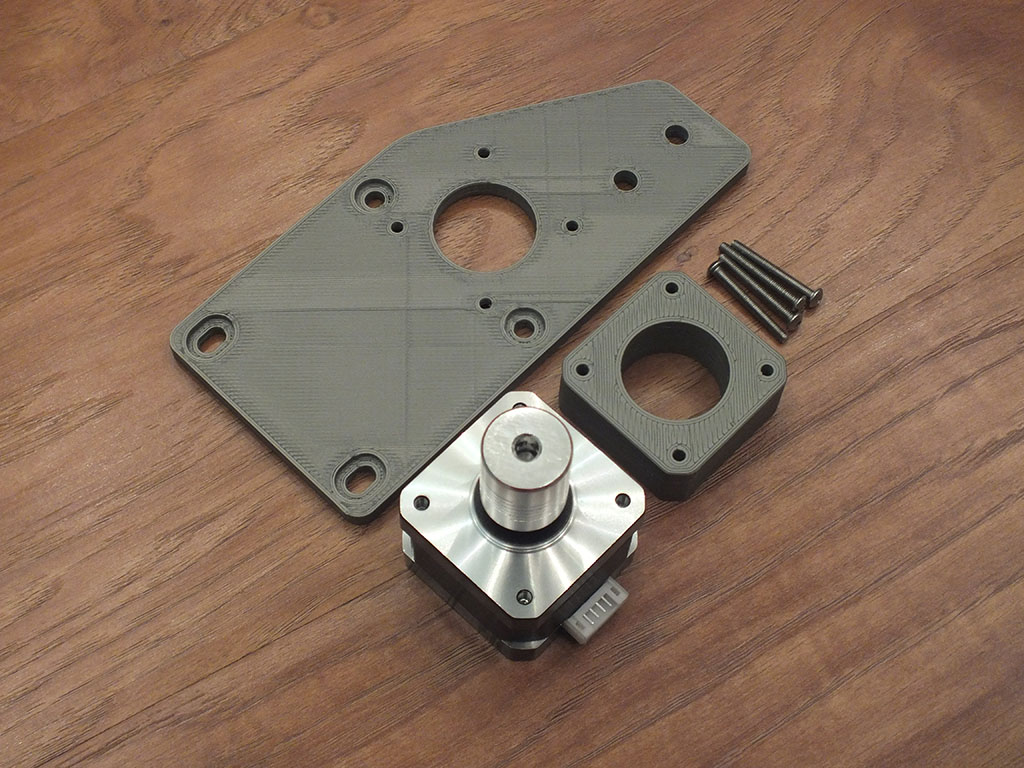

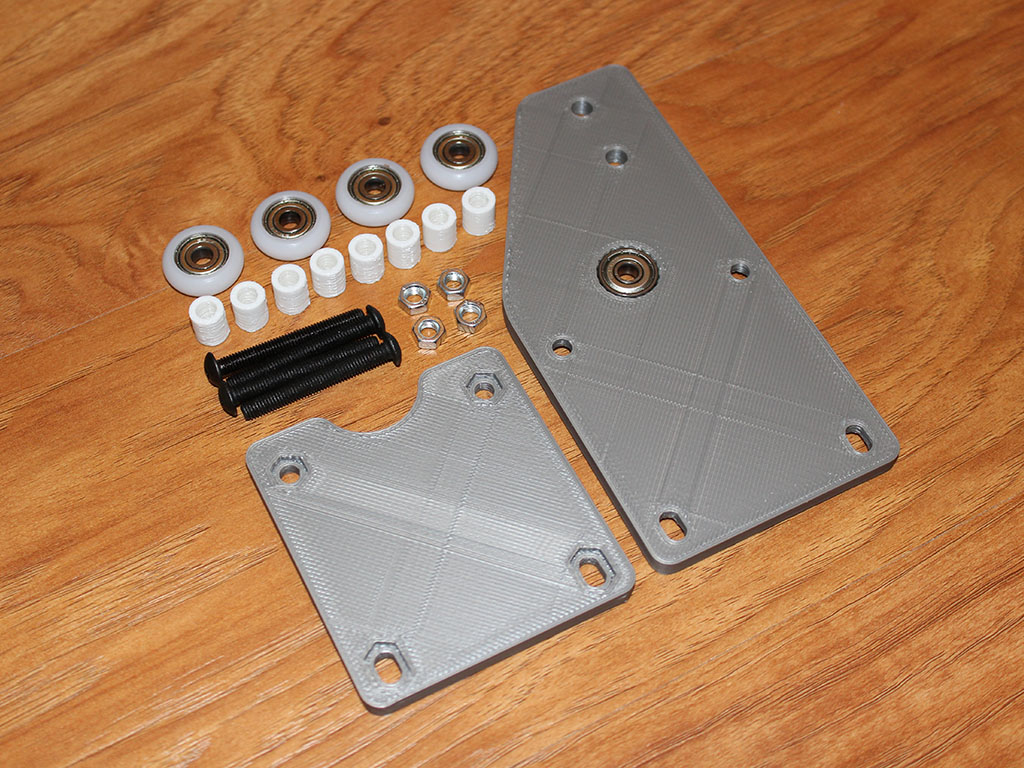

Для монтажа потребуются следующие детали.

Сначала потребуется установить верхние ролики.

Затем установить сборку на профиль.

И закрепить нижние ролики. На рисунке хорошо видно, что крепежные отверстия винтов для крепления роликов имеют ход в несколько миллиметров. Это сделано для того, чтобы верхние и нижние ролики можно было хорошо стянуть на профиле, исключив люфт. Единственное, действовать потребуется аккуратно и не перетянуть. В этом случае шаговому двигателю потребуется излишнее усилие для перемещения панелей.

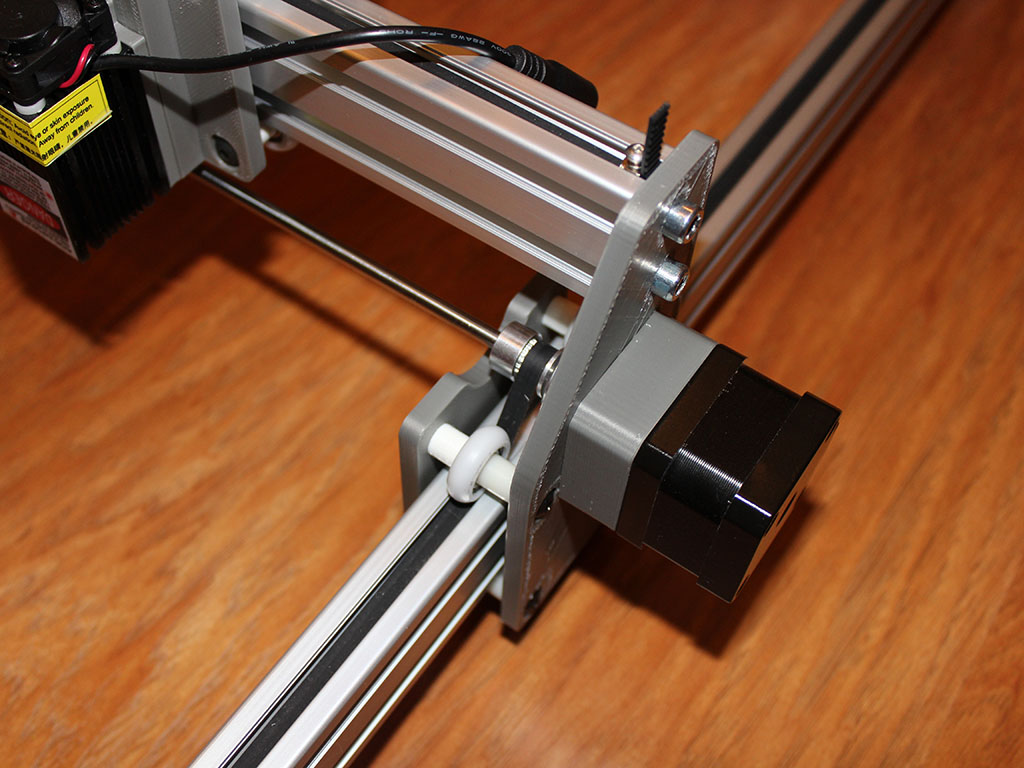

ШАГ 5. МОНТАЖ ПРАВОЙ ПАНЕЛИ

Для монтажа потребуются следующие детали.

Сначала потребуется установить верхние ролики.

Затем установить сборку на профиль и установить нижние ролики. Дальнейший монтаж идентичен монтажу левой панели.

После протягивания винтов потребуется проконтролировать ход панели. Она должна перемещаться достаточно легко и при этом отсутствовать люфт.

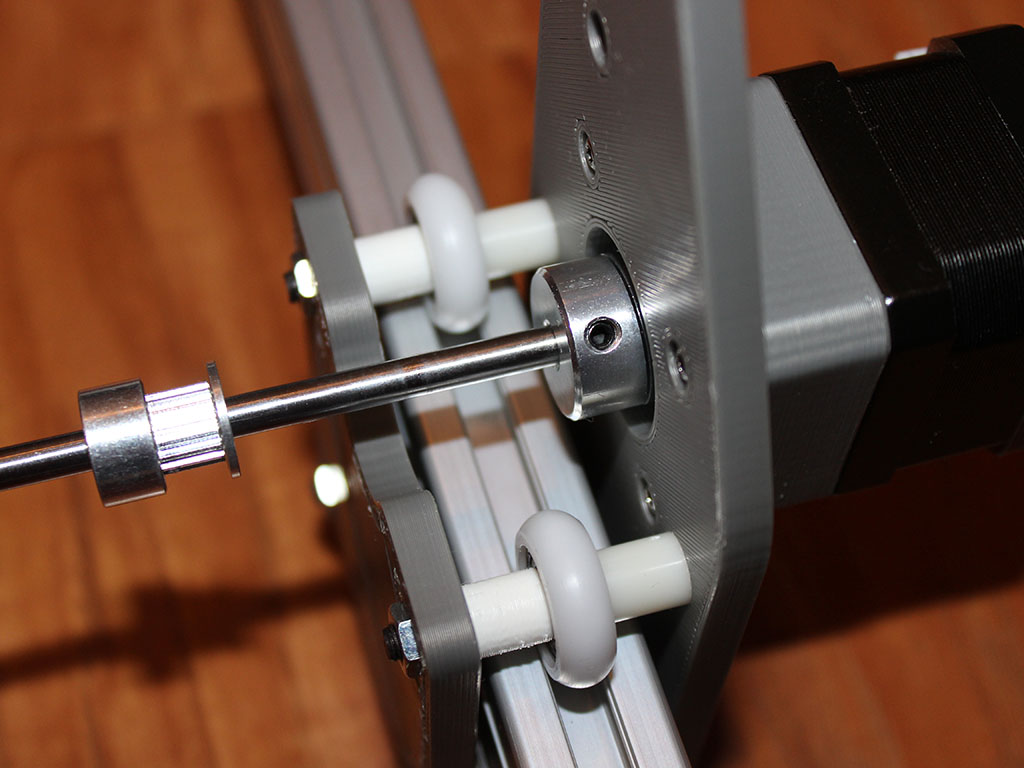

ШАГ 6. МОНТАЖ НАПРАВЛЯЮЩЕЙ КАРЕТКИ

Для передачи движения по оси Y в данной конструкции используются обе панели. Для того, чтобы не задействовать 2 шаговых двигателя, крутящий момент на левую панель передается через вал, диаметром 5мм. После подготовки деталей приступаем.

Сначала устанавливается связующий вал и зажимается стопорными винтами гибкой муфты.

При установке необходимо проконтролировать, чтобы не были забыты шкивы. Жестко крепить их в данный момент нет необходимости. При натягивании ремней потребуется регулировка.

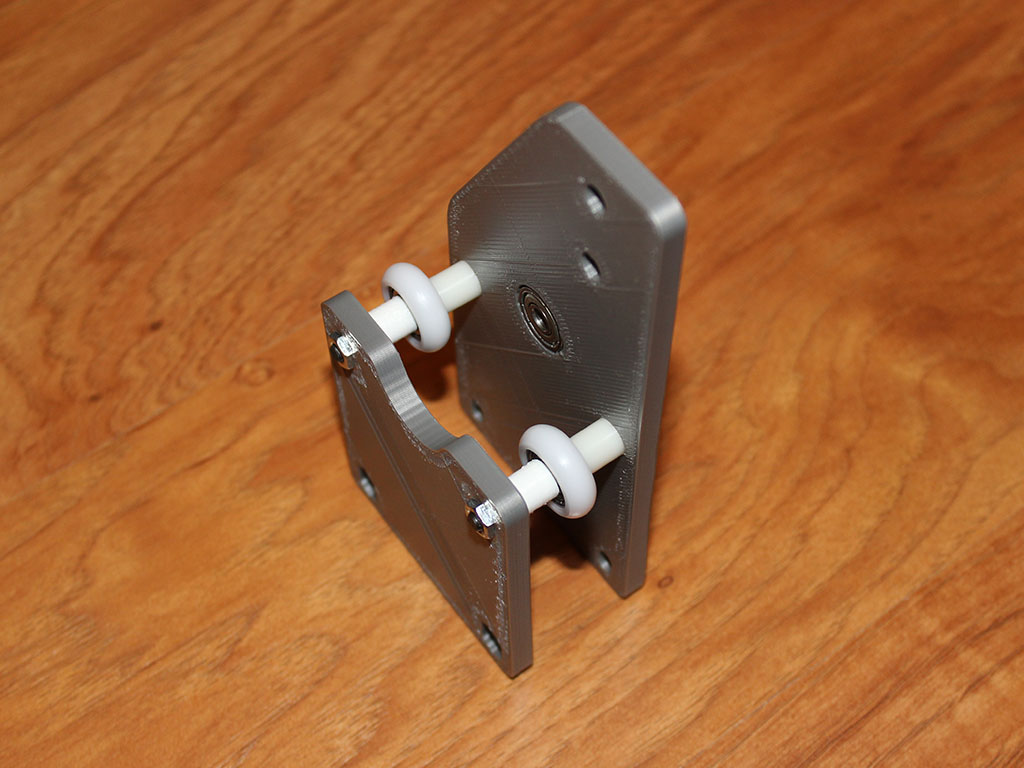

ШАГ 7. КАРЕТКА

Сборка каретки детально рассмотрена в предыдущей статье…

Сборка не представляет особого труда.

ШАГ 8. МОНТАЖ КАРЕТКИ НА НАПРАВЛЯЮЩУЮ

Для начала потребуется собрать все необходимые детали.

Все операции монтажа идентичны операциям монтажа панелей.

ШАГ 9. МОНТАЖ РЕМНЕЙ

Ремни притягиваются винтами под гайки профиля. Потребуется по-месту отрезать 3 ремня и подготовить крепеж.

Для начала край ремень располагается в нише профиля зубом вниз. После этого устанавливается гайка. Для установки гайки потребуется усилие.

Во время натягивания ремня потребуется выставить положение шкива. Шкив выставляется так, чтобы на всем ходу ремень как можно меньше притирался к боковым граням шкива.

Для установки ремня направляющей каретки лучше приподнять ее как показано на рисунке ниже, поскольку гайки все же лучше установить в нишу с торца.

После направляющая опускается на штатное место.

Перед затягиванием второго “хвоста” ремня необходимо убедиться, что ремень натянут достаточно сильно.

На этом сборка механики завершается.

КОНТРОЛЛЕР

Описание контроллеров для управления гравером я планирую подготовить в отдельной статье. Следите за публикациями!

НАБОР ДЛЯ СБОРКИ И ЛАЗЕРНЫЙ ГРАВЕР ПОД КЛЮЧ

С декабря 2017 в интернет-магазине доступны наборы деталей лазерного гравера, описанного в статье. Информация доступна в интернет-магазине.