Как сделать гриндер своими руками чертежи

Как сделать гриндер своими руками, чертежи, видео и краткое описание конструкции.

Представленный механизм позволяет обрабатывать детали из различных материалов шлифовальной лентой размером 100х1230 (мм).

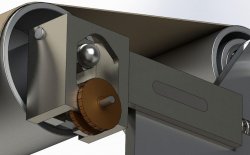

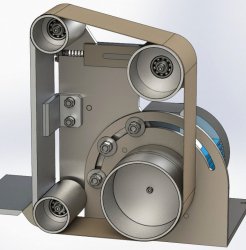

Основные узлы гриндера:

1. Электродвигатель АИР 80В2.

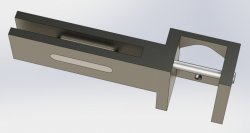

2. Станина неподвижная.

3. Станина поворотная.

4. Кронштейн натяжителя ролика.

5. Ролик натяжителя, диаметр сто миллиметров.

6. Ролик, диаметр семьдесят миллиметров.

7. Шкив, диаметр сто пятьдесят миллиметров.

8. Металлический стол.

Вспомогательные узлы гриндера:

9. Поворотная площадка. Может перемещаться и поворачиваться на угол от нуля до сорока пяти градусов.

10. Упор боковой. Обеспечивает устойчивое положение обрабатываемой детали на шлифовальной ленте.

11. Механизм натяжения шлифовальной ленты. Обеспечивает плавную регулировку натяжения шлифленты.

12. Механизм настройки положения шлифовальной ленты относительно цилиндрической поверхности шкива.

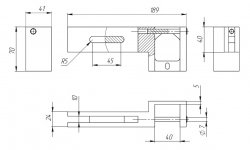

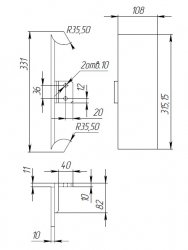

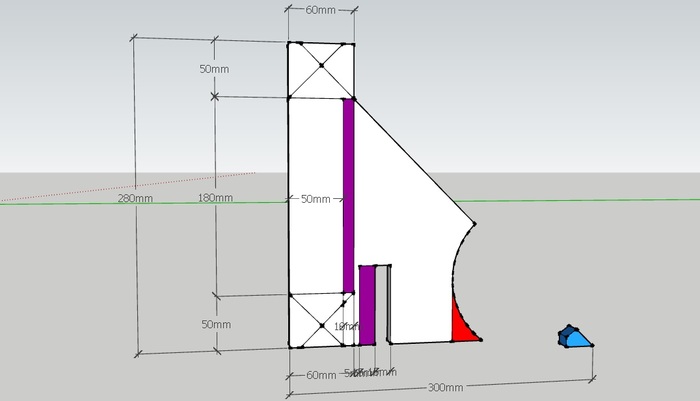

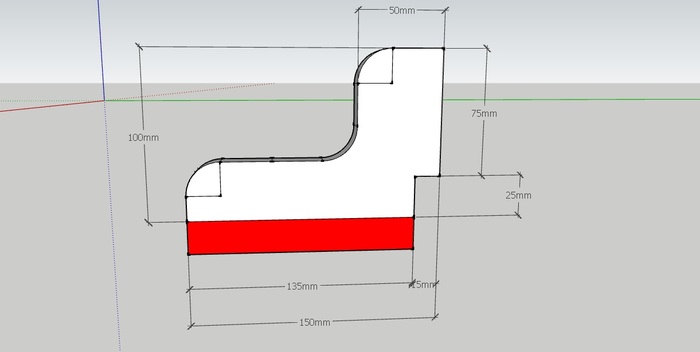

Предназначена для крепления конструкции к слесарному верстаку или столярному столу. Детали станины изготавливается из листового металла толщиной десять миллиметров, которые свариваются между собой.

Металл для изготовления деталей гриндера, желательно использовать стойкий к коррозии.

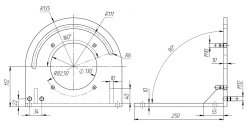

Чертеж станины.

Обеспечивает поворот металлического стола от нуля до девяносто градусов относительно вала электродвигателя. Фиксация площадки обеспечивается тремя гайками М12.

Чертеж станины поворотной.

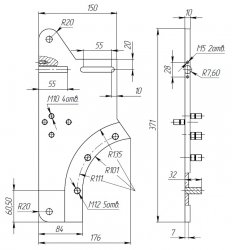

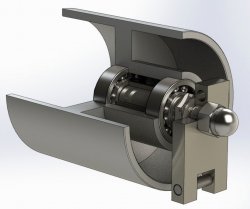

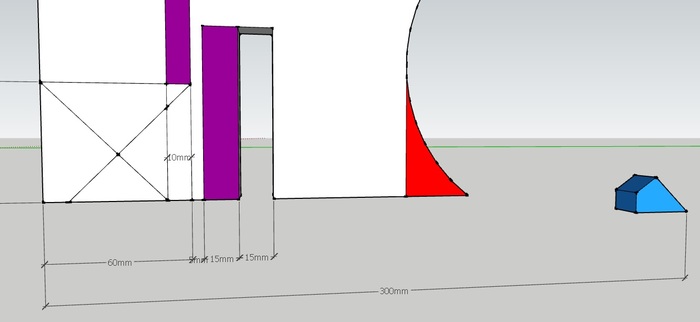

Предназначен для крепления ролика натяжителя. Обеспечивает натяжение шлифовальной ленты и ее регулировку относительно цилиндрической поверхности шкива, путем крепления дополнительных элементов.

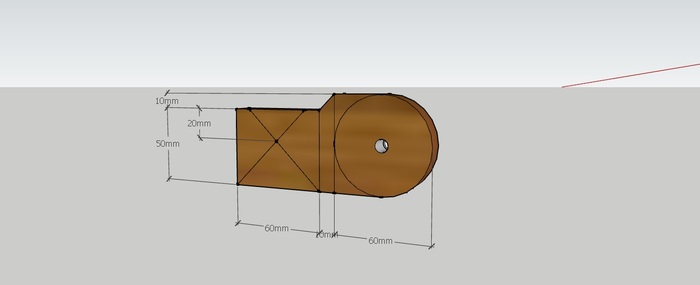

Чертеж кронштейна.

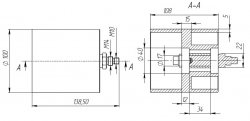

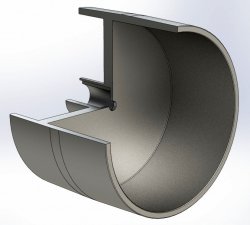

Чертеж ролика натяжителя.

Чертеж ролика.

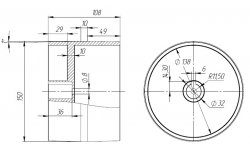

Чертеж шкива.

С шлифованной поверхностью под шлифовальную ленту.

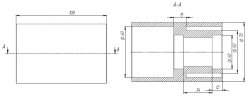

Чертеж металлического стола.

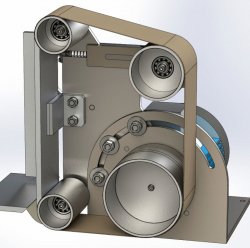

Варианты использования конструкции.

Вариант 1. Для обработки торцевых поверхностей деталей.

Вариант 2. Без упора бокового.

Вариант 3. Поворот металлического стола на девяносто градусов.

Вариант 4. Без упора бокового и без поворотной площадки.

Видеоролик. Посмотрим, как эта конструкция работает.

Чертежи гриндера из фанеры

На прошлой неделе не успел доделать чертежи гриндера, хоть и обещал.

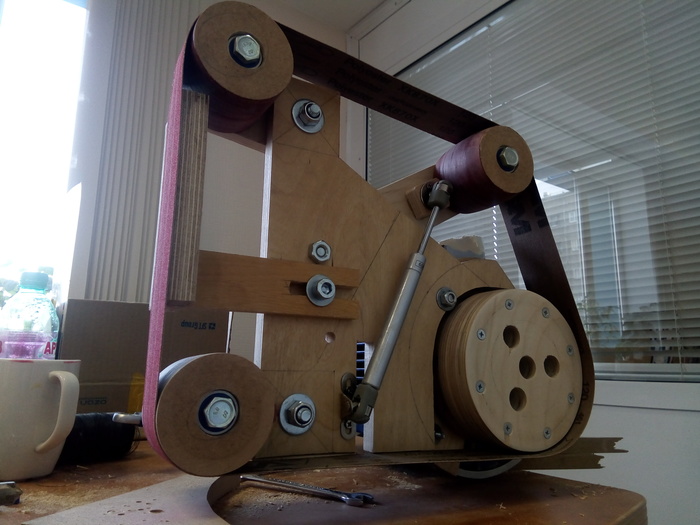

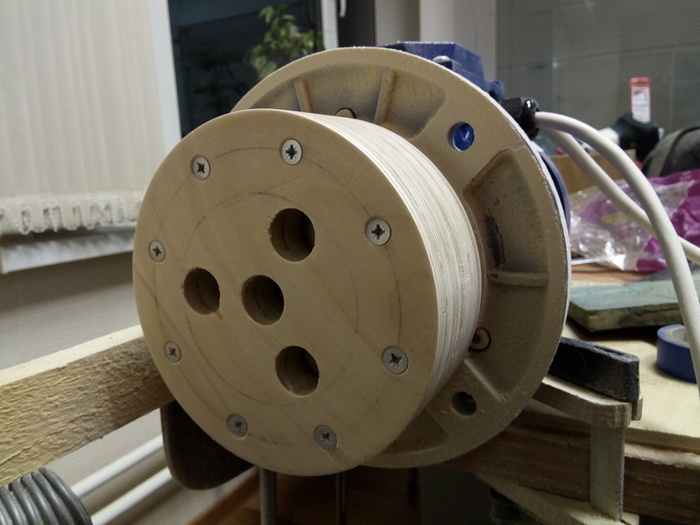

Все детали гриндера сделаны из фанеры толщиной 15 мм.

Две фотки рамы станка.

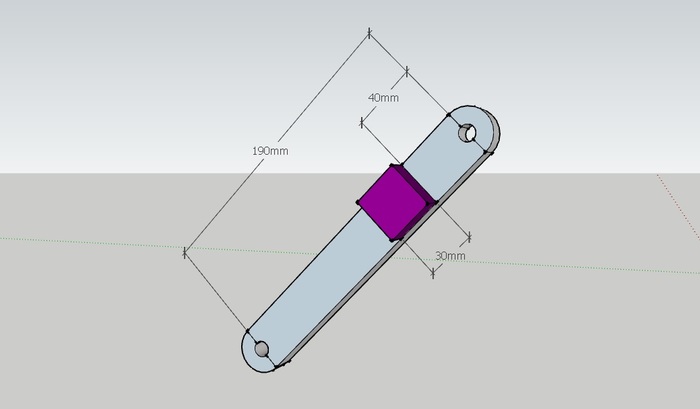

Консолные выносы. Их должно быть два.

Дополнительная опора станка.

На моем станке установлены ролики из МДФ диаметром 7 см.

По данному станку я снял подробное видео. Ссылка на видеоролик будет в первом комментарии. Если кому-нибудь нужны чертежи, то пишите на почту maksberezin7@gmail.com.

Всем отличного дня и хороших инструментов.

Я как бы не критикую, но зачем так усложнять? Два вала, на одном привод, на другом натяжение. Все. Или я чего-то недопонимаю?

Подробное видео о моем новом станке.

https://onshape.com если вдруг вы не знали о такой замечательной площадке (бесплатный онлайн кад)

SketchUp наше всё)

Отсос надо присобачивать. А так ловко получилось.

эти штуки теперь гриндерами называют? o_O

Автор расскажи каким образом добиться того, что бы лента не съезжала в бок? У знакомого такой из металла сделан, тока движку вроде как нашел, остальное руками, и у него проблема что постоянно лента слетает, как не направляй направляющий валик

Гриндер для домашней мастерской

Решил рассказать вам, как я строил гриндер.

Давно хотелось получить в пользование станок для финишной шлифовки и заточки.

И, вот, наконец-то я решился.

Основной материал станка — фанера 15 мм.

Для данного проекта был куплен двигатель 0,75 кВт 1500 оборотов в минуту.

(на магазинных ставят 3000 оборотов в минуту, но я решил не жадничать)

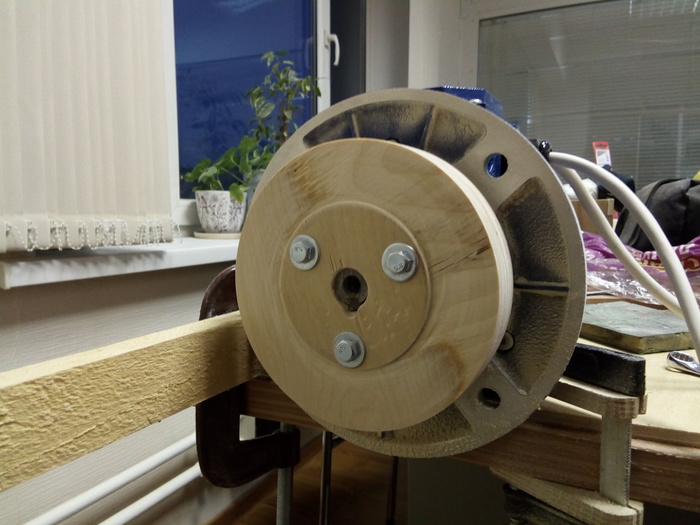

На валу двигателя выточил ведущий шкив бочкообразной формы диаметром 14 см.

Далее нужно было выточить 3 ролика для удержания абразивной ленты.

Ролики я сделал из МДФ. Сначала фрезой насверлил кругляшей, а потом склеил и проточил в патроне дрели. Два ролика получились идеально. С третьим пришлось повозиться.

Для данного станка я рассчитал размеры под абразивную ленту длиной 123 см.

Механизм натяжения ленты работает от газ-лифта. В магазине мебельной фурнитуры такая штуковина стоит 100 рублей.

Собственно, вот что получилось в итоге.

Теперь нужно будет все разобрать, покрасить, собрать обратно и поставить на отдельную тумбу.

Ленточный гриндер. Шлифовальный станок ножедела

Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины или краски, а также ликвидации острых кромок и заусенцев со стальных и любых неметаллических деталей. Но цена промышленных моделей, даже отечественного производства, стартует от 16…18 тыс. рублей. Стоит подумать о самодельном гриндере…

Работа и конструкция ленточного гриндера

Принцип работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматически начнут вращаться и остальные. Регулируя относительное расположение ведомых роликов, можно шлифовать поверхности, имеющие дефекты различной глубины. Для компенсации вероятного растяжения ленты (при её длительной эксплуатации) предусматривается механизм натяжения одного из роликов (как правило, того, который в кинематической цепи станка находится где-то между ведущим и ведомым).

В конструкцию ленточного гриндера входит столик, на котором должно закрепляется обрабатываемое изделие. Лучше, если такой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда возможно шлифование двух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства безопасности на раме станка есть смысл предусмотреть откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски или окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые размещаются в станине или на раме станка. Переносные исполнения снабжаются прочной стойкой, на основании которой имеются крепёжные отверстия, при помощи которых гриндер можно закрепить на верстаке.

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на конструкцию трезво. Сразу бросается в глаза визуальная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Кроме того, отсутствие столика не позволяет обрабатывать сравнительно массивные поверхности, которые длительно держать навесу просто неудобно. Увеличенная длина ленты (и сопутствующие этому механические потери на трение) становится причиной применения в приводе двигателя повышенной мощности, а, следовательно, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, позволяющие шлифовать даже внутренние поверхности – но стоит ли за это выкладывать более 100 тыс. руб.?

Выбор ленты для гриндера

Подбор ленточного гриндера целесообразно начать с конца, а именно — определить, какой ширины и высоты поверхности будут обрабатываться шлифованием. После чего сравнить эти потребности с фактическими размерами шлифовальных лент, которые имеются в продаже.

Как известно, бесконечные шлифовальные ленты различаются своей длиной, шириной и степенью зернистости. Размерный ряд шлифовальных лент отечественного и импортного производства, которые предназначены для применения в гриндерах, следующий: длина 610, 915, 1230, 1600, 1830 мм, при ширине 50 и 100 мм. Можно поискать и другие, но при безусловном выполнении следующих требований:

- должна иметь тканевую эластичную основу;

- Выдерживать угловые скорости не ниже 1500 мин -1 ;

- Обладать высокой абразивной стойкостью;

- Допускать относительное удлинение без разрыва материала не менее 10…15%;

- Минимально нагреваться при длительном непрерывном шлифовании.

Необходимо отметить, что для самодельного гриндера лучше подойдут шлифовальные ленты длиной не более 1230 мм. Короткие ленты сильнее изнашиваются, поскольку не успевают остывать при своём холостом движении, а более длинные автоматически увеличивают габариты станка, не давая взамен каких-то видимых преимуществ.

Важны также и показатели механической прочности материала ленты. Категорически не рекомендуется ориентироваться на составные ленты, пусть даже и склеенные двойным скотчем: при работе место стыка растягивается, а натяжение ленты ослабевает. Более того, возможен внезапный разрыв ленты со всеми вытекающими отсюда последствиями. Учитывая быструю скорость движения ленты по поверхностям роликов, удельные усилия шлифования не должны превышать 0.7…0,8 кг/см 2 . Этому соответствуют параметры механической прочности ленты из электрокорунда в пределах 800…900 МПа.

Важно, что перед применением лента должна быть вывешена на цилиндре диаметром от 50…60 мм в течение как минимум 48 часов. Это обеспечит естественное удлинение изделия перед его эксплуатацией.

Гриндер своими руками. Чертежи с размерами

Основное внимание при разработке стоит уделить конструкции роликов, фиксации изделия при шлифовании и выбору мощности электродвигателя. Рассмотрим эти моменты подробнее.

Конструирование роликов

Особо важно правильно изготовить головной, ведущий ролик. Он должен быть достаточно массивным, чтобы, обладая заметным моментом инерции, не сразу разгонять ленту до фактических значений окружной скорости. Учтём, что для привода самодельного ленточного гриндера будет с очевидностью принят стандартный электродвигатель, со скольжением не выше 9%, тогда эта скорость при номинальных 1500 мин -1 будет составлять не более 1380…1400 мин -1 . С другой стороны из стали этот ролик изготавливать также нельзя: при пуске двигатель может сразу не провернуть массивный ролик.

Выход: либо использовать дюралюминий марки не ниже Д16, либо изготовить стальной ролик полым. При этом с увеличением диаметра ролика полость придётся выполнять глубже.

На ролике желательно предусмотреть торцевую канавку, ширина и глубина которой будет соответствовать сечению намеченной к применению бесконечной шлифовальной ленты. Этим исключается возможный сход ленты с одного из роликов, если их оси не будут расположены строго в одной плоскости.

Аналогичные канавки выполняются на ведомом и натяжном ролике. Их можно изготавливать из дюралюминия, и не вытачивать в них полости.

Особое внимание необходимо уделить шероховатости поверхности роликов. Она должна быть в пределах Ra1,25… Ra2,5. При большей шероховатости будет наблюдаться ускоренный износ ленты, при меньшей — возможно её проскальзывание в случае длительного шлифования.

Ролики ленточного гриндера должны обязательно устанавливаться в закрытые подшипниковые узлы на базе подшипников качения: так исключается случайное попадание частиц сошлифованного материала на оси роликов. Основное требование к подшипникам – соответствие его несущей способности фактическому числу оборотов двигателя.

Для крепления роликов на осях можно использовать обычные шплинты, либо выполнять ось в виде пальца с буртом, как это предписывает ГОСТ 9650. Выходной ролик должен иметь шпоночный паз для установки на вал электродвигателя.

Выбор электродвигателя и поворотного стола

В процессе изготовления гриндера своими руками важно верно подобрать привод. В большинстве случаев подойдёт двигатель с числом оборотов 1500…3000 мин -1 , при мощности от 0,75 кВт (можно и больше – до 1…1,5 кВт, однако в этом случае повышенных скоростей шлифования может не выдержать материал бесконечной шлифовальной ленты). Выбор мощности диктуется основной долей работ, которые предстоит выполнять на станке. Например, при преобладании чернового, силового шлифования (съём ржавчины, окалины, зачистка заусенцев) двигатель обычно выбирают помощнее, а номинальное число оборотов, наоборот, может быть уменьшено до 1200 мин -1 . К концу выходного вала двигателя присоединяют ведущий ролик.

Учитывая, что при шлифовке выделяется значительное количество пылевидных отходов, корпус двигателя должен быть закрытым и обдуваемым, поэтому рекомендации использования в качестве привода двигателя от старой стиральной машины не стоит принимать во внимание.

Проектируя самодельный гриндер, есть смысл заложить в конструкцию максимальную технологичность. Этому способствуют два обстоятельства:

- Изготовление поворотного стола;

- Наличие прижимной плоскости, на которую можно опирать шлифуемое изделие.

Первая задача решается так. Столик изготавливается с подвижным кронштейном, который имеет возможность поворота относительно горизонтальной оси на фиксированные углы.

Стол должен выдерживать заметные технологические нагрузки, а потому должен быть не тоньше 15…20 мм (для снижения массы детали целесообразно и здесь использовать дюралюминий).

В качестве прижимной плоскости целесообразно использовать раму станка. Для этого одну из поверхностей – ту, которая будет находиться у предметного столика – надо прошлифовать, и обеспечить ей максимальную жёсткость.

Гриндер своими руками в домашних условиях: пошаговая инструкция

Каждый настоящий мужик знает, как плохо без инструмента. Приходится как-то выкручиваться, обходится ручной ножовкой, стамеской, напильником, что-то колупать или выстукивать по несколько часов.

То ли дело специализированный инструмент. Взяли столешницу, отметили штангенциркулем риски, провели ровную линию, и одним движением лобзиком все распилили. Ровно, красиво, а главное быстро. Но речь сегодня не о лобзике. Сделаем своими руками и в домашних условиях приспособление поинтереснее – гриндер.

Это инструмент, а вернее сказать станок, при помощи которого затачиваются хозяйственный инструмент, ножи и ножницы. При этом качество заточки не уступает заводской. Такой инструмент необходим любому «гаражному мастеру». И да, он подходит не только для заточки, но и для шлифовки деревянных, металлических и каменных запчастей. Также его применяют для обработки кромки МДФ и ДСП.

Принципиальная схема конструкции гриндера и принцип его работы

Если описывать конструкцию гриндера совсем просто, то это двигатель, 2-4 вращающихся ролика, один из которых регулируется, и шлифовальная лента. От ручной шлифмашинки гриндер обычно отличает фиксирующая стойка, с возможностью менять угол наклона.

Стойка необходима для точности работы. Решили заточить нож – фиксируете, выставляете нужный угол наклона стойки и запускаете гриндер. Все.

Что касается регулируемого ролика, то он нам просто необходим. Ведь шлифовальная лента со временем растягивается, и образуется просадка. А мы подтягиваем ролик и продолжаем работать.

Есть еще важный момент. Наждачная лента подойдет только на эластичной основе. В противном случае от нагрузки она порвется.

Механизм заказных гриндеров от Андрея Чапая

Популярность гриндеров «Чапая» или сокращенно ГЧ на территории постсоветского пространства вызвана тем, что конфигурация станков поставляется индивидуально под нужды каждого клиента. Нужен профессиональный станок –, пожалуйста, заказывайте модель ГЧ-16 за 60 тысяч рублей. Хотите что-то попроще? Можно заказать отдельно шлифовальную группу без двигателя.

Во всех моделях Чапаевских станков есть следующие положительные стороны:

- детали тщательно отшлифованы и подогнаны;

- поверхность ленточно-шлифовальных станков не имеет покрытия;

- регулируемое положение прижимной площадки.

Шлифовка деталей и соприкасающихся поверхностей избавляет от возможности перекоса ленты. А прижимная площадка имеет по два варианта поворота основания и упора станины.

Во избежание коррозии металла нужно обрабатывать станок антикоррозийным маслом или спреем на силиконовой основе.

Пошаговая инструкция

Для сборки самодельного ленточно-шлифовального станка потребуется:

- Продумать конструкцию устройства и сделать чертежи. Исходя их конструкционных особенностей вашей модели, станет понятно, что потребуется для сборки. Прорабатываю конструкцию, желательно предусмотреть возможность шлифовки деталей как в вертикальном, так и горизонтальном направлениях.

- Приготовить ручной электроинструмент: лобзик, ШМУ, дрель.

- Договориться с токарем, для выточки отдельных деталей. Или сам токарный станок.

Первое, с чем нужно определиться при разработке станка – это лента. Длина варьируется от 610 до 1830 мм, а ширина 50 или 100 мм. Для бытового использования оптимальная длина – 915 мм. На ней же поставляется основное количество Чапаевских станков.

Основу для станины желательно подбирать с толщиной стали не менее 12 мм. Болтовые соединения при этом не желательны, так как могут ослабить конструкцию. Желательно воспользоваться сваркой.

При вытачивании роликов важен показатель шероховатости, который должен быть не меньше 1,25. Иначе лента будет быстро изнашиваться. Материалом для роликов лучше всего послужит дюралюминий, а ведущий должен быть из стали. Монтировать на станину лучше на закрытые подшипники, чтобы в них не попадала пыль.

Если станок планируется делать с четырьмя роликами, то принято использовать следующие размеры: 150 мм – для ведущего, 100 мм для регулируемого, и 70 мм оставшийся. При этом важно расположить их без перекосов, чтобы избежать соскальзывания ленты.

Привод для ленточно-шлифовального станка

Двигатель желательно использовать с мощностью 0,75 кВт или выше, и частотой оборотов от 1 200.

Если подходящего двигателя обнаружить в своих запасах не удалось, можно использовать привод стиральной машинки. Но он не защищен от попадания пыли, поэтому срок службы таких устройств оставляет желать лучшего. К тому же, на максимальных оборотах у таких двигателей быстро стираются щетки.

Как сделать из дрели

Простейшее устройство можно сделать из ручного инструмента. Для этого потребуется два ролика, лента, и фиксирующие упоры для дрели. Конструкцию такого гриндера, сделанного своими руками в домашних условиях, можно посмотреть на этом фото.

Шлифовальный станок из болгарки

Болгарка удобна в качестве привода своей конструкционной особенностью. Достаточно сделать металлическую основу под ролики, натянуть ленту, и подогнать размеры ведущего ролика, под направляющую ШМУ, и станок готов. Более подробно посмотреть чертежи гриндера, выполненного своими руками в домашних условиях из болгарки, можно на этом фото.

Также в продаже в магазинах инструментов можно встретить и готовые насадки под болгарку.

Гриндер из шлифмашинки

Один из самых простых вариантов ленточно-шлифовального станка – фиксация в деревянной или металлической конструкции шлифмашинки. Для этого делается угловая основа. Снизу прорезается отверстие под кабель, и шлифмашинка крепко фиксируется к вертикальной стенке основы. Остается сделать рабочий столик и все, можно приступать к заточке.

Изготавливаем ленту

Для самостоятельного склеивания ленты потребуется клей, наждачная бумага двух «соседних» типов по уровню зернистости, и кусок ткани.

Необходимо более зернистую наждачную бумагу нарезать на полосы нужной длины и ширины. Затем зачистить абразивный слой с обеих сторон на 2-3 см. На клей к зачищенным краям приклеить кусок ткани и дать высохнуть. Из более мелкой наждачки вырезаем «заплатку» и приклеиваем на ткань.

Видео: Гриндер с минимумом вложений

Изготавливаем шкив

Стоимость готового шкива начинается от 2000 рублей. Несколько дешевле можно заказать у частных токарей. Но можно сделать деталь самостоятельно из фанеры на ЧПУ. Для этого в станок вводятся размеры чертежа шкива. Станок вырезает необходимые запчасти, после чего их необходимо склеить и обработать.

Поворотный стол для гриндера

Как правило поворотный стол применяется только в профессиональных моделях. Для возможности такого механизма необходимо делать полукруглые пазы в станине. Для этого необходимо обращаться к профессиональным токарям. Самостоятельно этот элемент станка, не имея должных навыков выполнить трудно.