Температура плавления эпоксидной смолы

Без эпоксидных смол уже трудно представить современную промышленность и даже высокотехнологичное производство. А это значит, что с такими субстанциями порой приходится работать в достаточно жестких условиях. Например, встречаются следующие факторы: повышенный радиоактивный фон, воздействия агрессивных сред, химических реагентов и температурных скачков. А есть ли температура плавления эпоксидной смолы, ведь после полимеризации она превращается в жесткий и особо прочный материал — об этом в статье.

Технические характеристики эпоксидной смолы

Прежде чем выяснять, какую температуру выдерживает эпоксидная смола после застывания, стоит узнать об основных технических параметрах данной субстанции. Это следующие характеристики:

- полный процесс полимеризации происходит в течение 24–36 часов;

- ускорить процедуру отвердевания смолы можно путем увеличения температурного режима до +70⁰С;

- в условиях пониженных температур (до +15⁰С) время отвердевания смолистой субстанции понижается;

- при затвердевании эпоксидка не дает усадку и не расширяется;

- после отвердевания смолу можно подвергать любым обработкам: шлифовке, полировке, сверлению, обточке, окраске и пр.;

- рекомендованная температура эксплуатации эпоксидной смолы установлена в пределах от -50⁰С до +150⁰С;

- предельно допустимый температурный режим при эксплуатации составляет до +80⁰С;

- отвердевший материал показывает отличные показатели по устойчивости к агрессивным воздействиям, в том числе щелочам, растворителям и повышенной влажности.

Эпоксидная смола обладает ограниченным сроком хранения. Она должна быть использована не позднее 1,5 года с момента ее выпуска.

Температурный режим плавления вещества

По техрегламенту установлено, что температура, при которой происходит плавление эпоксидки, составляет +155⁰С. Но, учитывая заявленные технические характеристики, говорить о том, что эпоксидка станет плавиться, сложно. Даже термостойкий эпоксидный клей или привычная для бытовых работ эпоксидка ЭД-20 после полимеризации даже в условиях сверхвысоких температур будут вести себя следующим образом:

- растрескиваться;

- пениться;

- менять свою структуру, не переходя в жидкое состояние (крошиться и ломаться).

Некоторые смолы (в зависимости от типа используемого отвердителя) могут загораться, причем выделяя большое количество копоти. Процесс горения продолжится до момента тепловой подпитки (например, в условиях открытого пламени). Как только источник огня будет ликвидирован, застывшая смола гореть перестанет.

Несмотря на способность смолы гореть, такое вещество не относится к материалам повышенной пожароопасности.

Даже при горении эпоксидка намного безопаснее многих иных искусственных веществ. Например, пенопласта или вспененного полистирола. Поэтому говорить о том, какую температуру выдерживает эпоксидный клей до момента плавления, не имеет смысла. Практически всегда отвердевшая эпоксидка не плавится, а разрушается, превращаясь в обугленную бесформенную массу.

Есть ли быстрозастывающие смолы

Все эпоксидки подразделяются на две крупные группы. Это конструкционные смолы и декоративные (или ювелирные). Декоративные эпоксидные субстанции отличаются прозрачностью и более быстрым временем полимеризации. Используются они в основном для дизайнерских работ для изготовления сувенирной продукции.

Декоративные смолы имеют более быстрое время застывания

Допустимая температура эксплуатации готовых изделий

Техническими регламентами приняты определенные нормы эксплуатации изделий и отремонтированных вещей, при работе с которыми использовалась эпоксидная смола. Это следующие показатели:

- постоянная температура: от -40⁰С до +120⁰С;

- предельно допустимая: от -40⁰С до +150⁰С.

Но некоторые марки эпоксидок, по оценкам производителей, обладают иными показателями. Например, такими экстремальными (предельно допустимыми) показателями:

- эпоксидный клей марки ПЭО-490К (ЛЗОС, г.Лыткарино): +350⁰С;

- эпоксидка ПЭО-13К (ЛЮМЭКС, г.Санкт-Петербург): +196⁰С;

- компаунд ПЭО-28М (ПЛАНЕТ, г.Великий Новгород): +130⁰С.

Подобные эпоксидные субстанции являются специфическими. Многие профессионалы относят их даже не к эпоксидным, а к эпоксиднокремнийорганическим. Дополнительное включение кремния и создает повышенную устойчивость субстанций к тепловому воздействию.

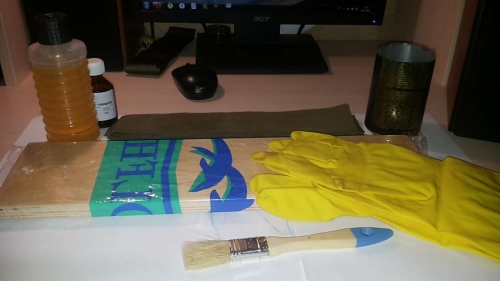

Полезные советы при работе с эпоксидкой

Температурный режим – один из важных и основополагающих факторов при работе с эпоксидными смолами. Поэтому при использовании смолистой субстанции обязательно следует придерживаться рекомендованных условий. В идеале, в помещении, где происходит процесс полимеризации и заливка эпоксидки, температура должна быть в пределах +24⁰–30⁰С. Следует придерживаться и иных рекомендаций:

- в рабочем помещении должно быть не только тепло, но и сухо;

- ингредиенты до момента смешивания (смолы и отвердитель) находятся в герметично закрытой упаковке;

- при замешивании смеси в смолу добавляется отвердитель, а не наоборот;

- при добавлении катализатора эпоксидку можно немного разогреть до +40⁰–50⁰С;

- стандартное время первой полимеризации смолистой субстанции — 1 сутки при температуре в +24⁰С;

- период набора максимальной прочности составляет до недели;

- при смешивании слишком больших доз смолы и отвердителя, эпоксидка может закипеть и потерять свои рабочие свойства.

Выводы

Эпоксидные смолы – популярный и удобный материал для работы. Но следует понимать разницу между промышленными составами и ювелирной эпоксидкой. При замешивании смолистой субстанции строго придерживайтесь инструкции и не выполняйте все рекомендации специалистов.

Инструменты

Для соединения разных деталей используются способы, не требующие сверления отверстий или применения горячей сварки. Одним из наиболее простых, доступных и надежных методов считается использование эпоксидного клея. Материал обладает необходимыми свойствами, чтобы решить любую проблему локального масштаба.

Эпоксидный клей – неразрывное соединение

Можно смело утверждать, что эпоксидный клей – наиболее востребованный тип клея у мастеров-любителей и технических работников. Даже с появлением на строительном рынке более устойчивых и мощных соединений эпоксидка не утратила своей популярности и используется повсеместно, где нужно склеить изделия из твердых материалов.

Эпоксидная смола (основной ингредиент клея) была изобретена в 1938 году, а начиная с 1940-го года, начался массовый выпуск клея. Первое коммерческое название эпоксидного клея – «Аральдит 1». Это был новый образец универсального клея для бытового и широкого промышленного использования.

За последние десятилетия в данной отрасли достигнуты значительные успехи, разработаны уникальные материалы и методики склеивания. Созданы многочисленные виды эпоксидных композиций, действующих в широком диапазоне температур, позволяющие получить высокопрочные соединения с длительным сроком эксплуатации.

Область применения эпоксидного клея

Сочетание универсальных свойств эпоксидного клея нашло широкое применение во многих областях народного хозяйства и промышленности:

- в строительстве – соединение железобетонных конструкций мостов, трехслойных панелей, заполнение трещин в бетоне, приклеивание плитки, склеивание металла с бетоном и др.;

- в отрасли машиностроения – производство абразивного инструмента, технологической оснастки, крепление тормозных колодок, пластмассовых деталей к металлическим поверхностям, проведение ремонтных работ бензобака, кузова автомобиля, коробок передач, обшивок, тормозных коробок и пр.;

- авиа конструировании – создание клеесварных стыков при сборе летательных аппаратов, изготовление солнечных батарей, фиксация внутренней и наружной теплозащиты;

- в области судостроения – сборка судов из стеклопластика, монтаж высоконагруженных узлов крепления, создание водонепроницаемого барьера для поддержания стабильной влажности, обработка корпуса яхт и лодок эпоксидкой со стеклотканным армированием.

Эпоксидный клей — применение для склеивания пластмассовой рамки.

В целом, эпоксидный клей стал незаменимым помощником и в быту. Его используют для ремонта обуви, мелкой реконструкции мебели, создании сувениров, герметизации стыков труб и т.д.

Состав и свойства эпоксидного клея

Эпоксидный клей представляет собой термореактивный синтетический продукт. Материал создан как комбинация эпоксидной смолы и дополнительных компонентов: отвердителей, растворителей, наполнителей и пластификаторов.

В качестве отвердителей применяют аминоамиды (дициандиамид), ди- и полиамины, полимерные отвердители-модификаторы (фено-формальдегидные, каучуки, кремнийорганические смолы, полиамиды на основе жирных кислот и пр.), ангидриды органических кислот, комплексы к-т Льюиса с эфирами и аминами.

Вторичные и первичные амины обычно составляют 6-15% от общей количества эпоксидной смолы, третичные амины – не более 5%. Большие концентрации этих отвердителей могут спровоцировать образование из эпоксидных смол простых полиэфиров.

Оптимальные физико-механические свойства достигаются путем применения 40% фталевого ангидрида или 30% малеинового. Прочие кислоты и ангидриды добавляются в состав клея в количестве до 0,85 моль/1 моль смолы.

Для эпоксидных клеев используют такие растворители:

- ацетон;

- кселол;

- спирты;

- прочие органические соединения.

Количество растворителей не должно превышать 3-5% объема сухой смолы. Превышение количества растворителей нежелательно, так как впоследствии их сложно удалить из клеевого соединения. Спирты и некоторые другие растворители ускоряют отверждение эпоксидных клеев.

Наполнители эпоксидной смолы-клея:

- порошкообразные вещества (сажа, окись алюминия, ванадия, цинка или берилия, кремнезем, никелевый и алюминиевый порошки);

- стеклянные, углеродные волокна;

- ткани из стеклянных/синтетических волокон.

Процентное содержание наполнителей от массы смолы зависит от природы самой добавки, и может составлять от 50% до 300%. Некоторые наполнители (окись цинка, барилия и ванадия) действую как стабилизаторы и отвердители термоокислительной деструкции.

Роль пластификаторов выполняют эфиры фосфорной и фталевой кислоты. Предпочтительнее использовать полимерные и олигомерные пластификаторы, олигосульфиды и олигоамиды, так как их применение позволяет регулировать физико-механические качества эпоксидных клеев и повышает надежность соединений склеиваемых деталей.

Соединение всех компонентов в одну композицию позволяет получить клеевой состав, обладающий следующими качествами:

- теплостойкость – зависимо от наполнителя достигает +250°С;

- морозостойкость – соединение выдерживает до -20°С;

- клеевой шов хорошо переносит масляное/бензиновое, атмосферное воздействие;

- клей не разлагается под действием бытовой химии и моющих средств;

- застывший состав обладает эластичностью – при незначительных смещениях деталей разрыв шва не происходит;

- устойчивость к усадке и трещинам;

- водонипроницаемость, придающая обрабатываемой поверхности гидроизоляционных качеств;

- высокая адгезия со многими материалами, в том числе с цементной стяжкой, деревом, гипсокартонном и фанерой.

Недостатки эпоксидного клея:

- невозможность работы с тефлоном, силиконом и полиэтиленом;

- состав клея очень быстро застывает – для исправления мелких огрехов склеивания времени не остается;

- важно придерживаться мер безопасности, так как после попадания на кожу клей будет проблематично отмыть.

Разновидности эпоксидного клея и их характеристики

Эпоксидный клей классифицируют по трем основным критериям: по составу, консистенции и способу отверждения. Зависимо от состава эпоксидка делится на однокомпонентные и двукомпонентные.

Однокомпонентный клей эпоксидный прозрачный содержит жидкую смолу или органический растворитель со смолой. Состав в готовом виде заключен в тюбик и перед применением не нуждается в какой-либо подготовке. Такой клей используется для склеивания небольших деталей, герметизации зазоров и стыков труб. Для отвердения большинству однокомпонентных состав не требуется предварительное нагревание, а некоторые клеи «схватываются» под воздействием тепла.

Большинство эпоксидных клеев выпускаются двухкомпонентными. Такой клей поставляется комплектом из двух тюбиков. В одной емкости содержится смола в виде пасты, а во второй – жидкий или порошкообразный отвердитель. Ингредиенты соединяют и перемешивают маленьким шпателем (обычно прилагается в комплекте). Готовая смесь клея эпоксидного двухкомпонентного надо использовать в течение одной-двух минут. В противном случае состав утратит свои клеевые свойства.

По консистенции отличают два типа клея: жидкие и в форме пластичной массы.

Жидкий клей — это гель, выдавливаемый из тюбика. Основное достоинство – удобство нанесения состава на склеиваемые поверхности, экономия времени на подготовке раствора.

Пластичная масса напоминает обычный пластилин и поставляется в цилиндрических тюбиках. Для извлечения клея понадобится отрезать часть пластилина, размять его и смочить водой. Пастообразную смесь нанести на склеиваемую поверхность.

Способ отверждения клея зависит от применяемого отвердителя. Составы, содержащие жидкую эпоксидную смолу, алифатический полиам, пластификаторы и наполнители затвердевают без нагрева – в течение 24-72 часов, температура около +20°С. Однако структурирование подобных клеев происходит дольше. Для повышения прочностных характеристик такие составы рекомендуют дополнительно подвергать термообработке.

Соединения, отвержденные без нагрева, устойчивы к воздействию разбавленных щелочей и кислот. Однако при длительном пребывании в воде (до 3-х месяцев) прочность соединения снижается – особенно при склеивании гидрофильных материалов, например, древесины.

Модифицированные композиции эпоксидного клея (температура отверждения +60-120°) применяются для склеивания неметаллов и металлов, обладают ударной вязкостью, стойкостью к действию масел, топлив и прочих органических растворителей.

Особо прочные – клеи горячего отверждения (температура +140-300°С) обладают повышенной теплостойкостью и высокими электроизоляционными качествами.

Среди наиболее популярных эпоксидных клеев, используемых в быту можно выделить:

- Эпоксидный клей «Момент» — продается в любом строительном магазине по доступной цене. Фасовка клея – небольшие тюбики, пластичные массы весом около 50 грамм или объемные упаковки для многоразового применения. Срок хранения клея после открытия – несколько месяцев при температуре до +25°С.

- Эпоксидный клей-пластилин «Контакт» подходит для ремонта изделий, подвергающихся воздействию влаги. Подходит для герметизации трубных стыков, приклеивания нетяжелых полочек в ванной комнате. Время застывания клея – 1-2 минуты.

- Клей «Холодная сварка» соединяет металлические изделия за считанные секунды. Зачастую, уровень сопряжения не уступает надежности термической обработки. Дополнительные плюсы: края металлического изделия не деформируются, появляется возможность склеить сплавы, которые нельзя соединить сваркой.

- Эпоксидный клей ЭДП – скрепляет разные поверхности: от фарфоровых, стеклянных изделий до металлических. Многие считают этот состав оптимальным по цене и качеству. Клей эпоксидный универсальный – используется для ремонта автомобильных деталей, заделыванию трещин в сантехники и пр.

Технология склеивания: пошаговая инструкция

Весь процесс склеивания можно разбить на три основных этапа: чистка поверхности изделий, подготовка клеевого раствора и непосредственное склеивание.

Обработка поверхности склеиваемых изделий проводиться в первую очередь. Так как готовый клеевой раствор требует быстрого нанесения, и чистить детали уже будет некогда. Поверхности зачищаются наждачной бумагой, обезжириваются и высушиваются. В условиях производства обработку выполняют дробью, песком или ультразвуком. Склеиваемые детали подвергаются травлению в кислотной ванне и обезжириванию в органических растворителях.

Подготовка клеевого состава:

- Эпоксидную смолу выдавить из тюбика в емкость для замеса.

- Добавить несколько грамм отвердителя. Стандартная пропорция отвердителя и эпоксидной смолы – 1:10. Допустима передозировка отвердителя (1:5).

- Смешать вручную ингредиенты клея.

Полученную смесь аккуратно нанести на поверхность одной из деталей, плотно прижать предметы друг к другу и зафиксировать в таком положении на 8-10 минут. Спустя несколько часов соединение приобретет нужную прочность, а изделие будет готово к эксплуатации.

Эпоксидный клей: инструкция по работе с эпоксидной смолой

Меры предосторожности при работе с клеевым составом

При работе с эпоксидными клеями важно соблюдать обычные меры предосторожности. Чтобы уберечься от пыли и вредных испарений следует надеть защитную маску с угольным фильтром, работы надо выполнять в хорошо проветренном помещении.

Важно придерживаться всех рекомендаций по мерам безопасности, указанным на этикетке клея.

Людям с чувствительной кожей обязательно надо надевать во время смешивания и работы с клеем резиновые перчатки. При приготовлении клеевого состава нельзя использовать посуду, предназначенную для приготовления или хранения пищи.

Эпоксидный клей двухкомпонентный — как пользоваться, что клеить?

Эпоксидный клей – универсальное связывающее средство, надежно соединяющее поверхности практически всех материалов, а также обладает электроизоляционными и выравнивающими характеристиками. Высокая прочность склейки обеспечивается благодаря способности эпоксидных смол проникать глубоко в склеиваемые поверхности по мелким трещинкам.

Клей соответствует ГОСТ и широко используется в технической сфере, т. к. позволяет получить гарантированный результат.

Предназначение эпоксидного клея

Благодаря универсальным свойствам эпоксидного клея, его широко используют в следующих областях промышленности и народного хозяйства:

- строительство и машиностроение;

- авиаконструирование и судостроение.

Используются эпоксидные смолы и в быту для ремонта обуви, склеивания сувениров и проведения реконструкции мебели. Технический клей широко применяется для герметизации стыков.

Состав и свойства

Термореактивный синтетический продукт представляет собой комбинацию эпоксидных смол. В качестве дополнительных компонентов используются:

- растворители (спирты, ксилол, ацетон);

- наполнители (углеродные и стеклянные волокна);

- пластификаторы (фталевая и фосфорная кислота);

- отвердители (аминоамиды и ангидриды органических кислот).

Для достижения оптимальных физико-механических свойств используется 40% фталевого и 30% малеинового ангидрида.

Устойчивость к химическим реагентам и бытовой химии.

- Хорошая переносимость атмосферного, маслянистого и бензинового взаимодействия.

- Водонепроницаемость и высокие гидроизоляционные свойства.

- Высокий уровень адгезии с деревом, стяжкой, фанерой, гипсокартоном и др.

После застывания эпоксидный клей становится довольно эластичным, поэтому незначительные смещения не приводят к разрывам склеенных поверхностей. Даже после длительного срока эксплуатации нет трещин и усадки.

Отличие эпоксидного клея от смолы

Разница между указанными материалами заключается в том, что эпоксидная смола представляет собой полимер с отвердителями, а клей – массу, которая имеет сложный состав (наполнители, модификаторы).

Среди отличительных признаков следует выделить:

- Длительность застывания – твердеет около 45 минут, что зависит от марки и предназначения.

- Цвет – смола прозрачная и не меняет оттенка на протяжении длительного периода, а клеевая масса сначала аналогична, но достаточно быстро желтеет.

- Область использования – эпоксидка предназначена для заливки, шпатлевки и применяется в качестве покрытия, а клеем можно только производить ремонт изделий и склеивать предметы между собой.

Виды и характеристики клея

В зависимости от количества флаконов, входящих в упаковку следует выделить следующие виды:

- Однокомпонентный – представляет готовую к использованию смесь, которую не надо разбавлять, а достаточно размешать. Твердеть клеевая масса начинает сразу же после вскрытия упаковки. Однокомпонентный материал предназначен для выполнения небольшого объема работы, например для склеивания малых дефектов, герметизации швов и др.

- Двухкомпонентный – в упаковку входит 2 емкости, одна из которых наполнена эпоксидкой, а другая отвердителями. Приготовление проводится в соответствии с рекомендациями, которые прописаны в инструкции — их следует смешивать в указанных пропорциях и использовать по назначению.

Консистенция бывает жидкой или же в виде густой массы, напоминающей по структуре пластилин. Жидкие готовы к использованию и не требуют разведения. Густой эпоксидный клей требует подготовки – разминания мокрыми руками и перемешивания.

Распространенные марки

На российском рынке представлено много эпоксидных клеев импортных и отечественных производителей:

- «Момент» (Henkel) – термостойкий клеевой состав высокого класса прочности разработан на основе эпоксидной смолы и расфасован по небольшим тюбикам (50 г) или в объемные упаковки, предназначенные для многоразового использования. Представители — «Супер эпокси», «Эпоксилин».

- Технониколь — высокотемпературный полиуретановый клеевой состав, представленный в виде пастообразной массы. Перед использованием рекомендуется ознакомиться с инструкцией по применению и замешать, соединив компоненты. Используется для укладки паркета, натурального камня и керамической плитки, обладает высокой механической прочностью и имеет стойкость к ударам, не проводит ток.

- «ЭДП» (НПП Рогнеда) — двухкомпонентный, используемый как на производствах, так и в быту. Отличается высокими адгезионными свойствами и высокой прочностью склеивания.

- Flex – многокомпонентный, используемый в промышленности и на производстве для внутренних и наружных работ. Предназначен для линии скрепления до 5 мм на срез.

- Sikadur 31cf normal- моментально склеивает изделия из металла. Уровень фиксации можно сравнить с термической обработкой по прочности. Используется как на производстве, так и в домашних условиях.

- «ЭД-20» — эпоксидная смола, представляющая собой олигомер. Для затвердевания используется полиамид. Применяется в качестве клея, герметика, защитного покрытия или армированного пластика. Для того чтобы сделать смесь нужно развести компоненты, перемешав до однородной массы.

- Done Deal – высокопрочный быстросохнущий токопроводящий клей, который надежно и быстро склеивает любые комбинации. Упаковка представлена в виде шприца, смесь имеет черный цвет.

- «Поксипол» — холодная сварка или стеклоткань. Выпускается в двух тюбиках в виде эпоксидной смолы и отвердителя. Высыхает клей Поксипол за 5-6 минут. По истечении данного времени полностью затвердевает.

- Eporip Mapei – двухкомпонентный сверхпрочный, предназначенный для адгезии со свежей бетонной смесью и старым бетоном. Epo широко используется для коррекции трещин в стяжке. Не содержит растворителей.

Лучшие марки – Титан, Abro, Endfest 300, Uhu, Мапей, Ultima (Ультима), Секунда, Эпорип (Краснодар). Они используются как для гранита, бетона и полиуретана, так и для сантехники. Их можно использовать для пластика автомобиля и клеить поделки своими руками.

Инструкция по использованию эпоксидного клея

Процесс склеивания состоит из следующих этапов:

- Чистка поверхностей.

- Подготовка клея.

- Склеивание.

Подготовка клея

Подготавливаемые детали окунаются в кислотную ванну и обезжириваются растворителями. Выдавливается из тюбика и смешивается с отвердителем в соотношении 1:10. Состав пластелинообразной консистенции разминается до размягчения. Сохнет после смешивания очень быстро, поэтому медлить не стоит.

Для хорошей фиксации нужно правильно разводить и смешивать клей. Полученное клеевое соединение наносится на одну деталь, которая прижимается к другой и фиксируется на 8-10 минут. Ускорить процесс можно, используя теплый воздух.

Клей для бетона

Представляет собой водостойкий состав эпоксидной природы, который используется для цементной стяжки, гидроизоляции и сцепки строительных перекрытий, рубероида, досок, камня и др. Может наноситься в качестве углеволокна и помогает убрать или предупредить грибок.

Клей для металла

Используется в качестве фиксатора или шпаклевки. Он наносится на любые поверхности. Быстрее высушить можно при температуре от 5 до 90 градусов. После застывания изделие обладает устойчивостью низким температурам. Отклеить скрепленные детали после полного высыхания невозможно.

Склеивание пластика

В составе содержатся определенные присадки, поэтому не вредит пластмассе, а надежно сцепляет их между собой. Пластик растворяется, фиксируясь на молекулярном уровне, что исключает вероятность разрывов деталей или появления трещин.

Температурный режим

Эпоксидный клей хорошо переносит высокие температуры плавления (150-180 градусов), не утрачивая прочности. Отдельные виды выдерживают до 400 градусов по Цельсию. Для застывания достаточно от 20 до 23 градусов.

Время сушки

Полная полимеризация небольшого слоя происходит на протяжении суток. До истечения 24 часов пускать изделие в эксплуатацию недопустимо. Мелкие предметы, на которые не будет приходиться нагрузка, можно использовать через 12 часов.

Меры безопасности

Работать с клеем лучше в перчатках, плотной одежде, защитных очках. А также рекомендуется пользоваться респиратором. Помещение должно хорошо проветриваться или быть обеспечено приточной вентиляцией. Чем убрать незатвердевший состав с кожи? Достаточно использовать мыло и воду.