Инструмент для сверления заготовок печатных плат. Что нового?

Операция сверления заготовок печатных плат (ПП) — важнейший этап в технологическом процессе изготовления печатных плат. В статье мы рассмотрим уникальную конструкцию сверла, созданную компанией Т.С.Т. Group, Тайвань, которая способствует уменьшению различных дефектов процесса сверления заготовок ПП, повышает качество и надежность и увеличивает процент выхода годных ПП.

Компания Т.С.Т. Group (основана в 1988 году в Тайване) — второй в мире производитель режущего инструмента для производства печатных плат по объему выпускаемой продукции. В месяц производится порядка 25 000 000 сверл, фрез и другого специального режущего инструмента для производства печатных плат. Это единственная компания в мире, которая полностью сосредоточила весь цикл производства инструмента для печатных плат в одной компании, проводя: закупку, дальнейшую переработку руды и получение из нее сплава карбида вольфрама, разработку конструкции инструмента, самостоятельное производство станков для изготовления и заточки инструмента, производство конечного продукта и контроль на всех этапах. T.C.T. Group имеет несколько заводов и представительств, расположенных в континентальном Китае, Гонконге, Тайване, Корее, Японии и США.

Компания имеет свой технический центр, оснащенный сверлильными и фрезерными станками, лабораторией изготовления микрошлифов, станками для проверки позиционной точности отверстий и другим контрольно-измерительным оборудованием. Вся продукция компании проходит строжайший контроль, все проверяется в техническом центре: качество металла, структура сверл и их геометрия, поведение инструмента в реальных рабочих условиях.

Среди постоянных клиентов ТСТ Group ведущие мировые производители печатных плат: Samsung, LG Electronics, Panasonic Electronic Device (Япония), Unimicron (Тайвань), Simmtech (Корея), PCB Technologies (Израиль) и многие другие.

Уникальная конструкция инструмента как способ снизить увод сверла

При сверлении отверстий малых диаметров наблюдается увод сверла относительно точки входа. Причин этому множество: неправильные режимы сверления, некачественная накладка, качество материала. С уменьшением диаметра сверла уменьшается и его жесткость. Поэтому увеличивается увод сверла на малых диаметрах особенно при сверлении с большим соотношением глубины сверления к диаметру сверла.

Казалось бы, с этим ничего нельзя поделать. Но специалисты компании T.C.T. создали уникальную конструкцию, позволяющую свести к минимуму увод сверла. Специально разработанная серия сверл для микроотверстий «UCY» (диаметром от 80 мкм до 0,5 мм) представляет собой сверло, которое имеет в своем «заходе» стандартно две стружечные канавки, после одного оборота соединяющиеся в одну. Данная конструкция представлена на РИС 1.

Какие же преимущества дает эта конструкция?

- Жесткая сердцевина сверла многократно уменьшает смещение от оси в процессе сверления. Это снижение бокового отклонения минимизирует вероятность поломки, что очень важно при сверлении с высоким соотношением глубины к диаметру РИС 2.

- Две стружечные канавки, соединяющиеся в одну, позволяют заметно улучшить эвакуацию стружки по сравнению со сверлами с традиционными двумя канавками. Кроме эффективного удаления стружки происходит более эффективное рассеивание тепла. Уменьшение температуры сверла улучшает качество стенок отверстия для различных материалов.

Кроме того, такая геометрия инструмента значительно увеличивает число качественно просверленных отверстий. Если для ответственных МПП ресурс сверла диаметром невелик и зависит от структуры многослойной печатной платы, то при использовании сверла серии «UCY» мы при сверлении отверстий получаем хороший результат. При таком увеличении производительности налицо как экономическая выгода, так и выгода по времени благодаря редкой перезагрузке инструмента.

Сравнительные испытания инструмента

Чтобы сравнить сверла производства компании ТСТ и других производителей, на нескольких российских предприятиях-изготовителях печатных плат были проведены сравнительные испытания сверл ТСТ и другого производителя из Японии. Для этого был спрессован пакет толщиной 2,51 мм РИС 3. Сверлились отверстия, и после каждых 250 отверстий просверливалось контрольное отверстие в тест-купон. Результаты испытаний представлены на РИС 4.

По фотографиям шлифов видно, что сверла T.C.T. показывают себя гораздо лучше и обеспечивают более ровные стенки отверстий даже после 4000 просверленных отверстий.

Рассовмещение. Как с этим бороться

Помимо увода сверла и качества стенок отверстий важным является вопрос рассовмещения просверленных отверстий. И специалисты компании Т.С.Т. нашли на него ответ. Они предлагают при сверлении ответственных плат с отверстиями малого диаметра использовать в качестве накладки специальный материал «LAE» РИС 5. Состав материала LAE: алюминий толщиной 100 мкм, специальный адгезивный слой толщиной мкм и слой специального лубриканта толщиной от 20 до 80 мкм в зависимости от типа материала. Лубрикантовый слой водорастворим, поэтому если смазка попадает в отверстия, первая же промывка после операции сверления — и остатки лубриканта удаляются. В чем преимущество данного материала по сравнению с другими накладками? Проходя сквозь слой лубриканта, сверло смазывается, и стружка удаляется гораздо легче. Алюминий способствует рассеиванию тепла, выделяемого сверлом при сверлении малых отверстий на больших скоростях. Проходя сквозь накладку, сверло фактически сначала накернивает себе отверстие, а потом уже начинает сверлить плату, за счет чего при правильно подобранных режимах отсутствует рассовмещение.

Таким образом, совместное использование сверл серии UCY и алюминиевой накладки LAE позволяет увеличить выход годных печатных плат, увеличить производительность, а также значительно увеличить ресурс инструмента.

Отверстия печатных плат

Сверление — самый дорогой и трудоемкий процесс при производстве печатных плат. Хотя некоторые из отверстий необходимы для крепления устройств на плате, большинство из них будет использоваться для соединения электрических цепей между несколькими слоями печатной платы. Для изготовления на плате необходимо просверлить каждое из этих отверстий. Более глубокий взгляд на процесс сверления печатной платы обеспечит полное понимание процесса сборки печатной платы.

Необработанная печатная плата может иметь множество свойств, включая вырезы, прорези и общую форму готовой платы. Наибольшим количеством таких свойств будут отверстия, которые просверливаются в плате. Назначение этих отверстий можно разбить на три категории:

Переходные отверстия (Via Holes) печатных плат

Небольшие отверстия, покрытые металлом, используются для передачи электрических сигналов, питания и заземления через слои платы. Эти отверстия называются переходными отверстиями и бывают разных типов в зависимости от того, что требуется:

Сквозное отверстие — это стандартное переходное отверстие, которое проходит через весь стек слоев платы сверху вниз. Эти переходные отверстия могут подключаться к дорожкам или полигонам на любом количестве внутренних слоев.

Скрытые отверстия — это переходные отверстия, которые начинаются и заканчиваются на внутренних слоях платы, не распространяясь на внешний слой. Эта структура занимает гораздо меньше места, чем стандартные сквозные переходные отверстия, что делает их очень полезными в печатных платах с межсоединениями высокой плотности (HDI). Однако их изготовление намного дороже.

Слепые отверстия — слепой переход начинается на внешнем слое, но проходит только частично через плату. Как и заглубленные переходные отверстия, их изготовление дороже, но они освобождают место для разводки, а их более короткий ствол также, может помочь улучшить целостность сигнала высокоскоростных линий передачи.

Микроотверстие — это переходное отверстие имеет меньший размер отверстия, чем другие, потому что оно просверлено лазером. Микропереходы обычно имеют глубину всего в два слоя из-за трудностей с нанесением покрытия на более мелкие отверстия. Эти переходные отверстия необходимы для плат HDI или устройств с мелким шагом, таких как BGA, для которых требуется, чтобы их переходные отверстия были встроены в контактные площадки.

Компонентные отверстия печатных плат

В то время как детали для поверхностного монтажа используются сегодня для большинства активных и дискретных компонентов на печатных платах, существуют компоненты которые по-прежнему предпочтительнее монтировать в сквозные отверстия. Эти компоненты, как правило, представляют собой разъемы, переключатели и другие механические детали, которые требуют более надежного монтажа. Кроме того, использование выводных компонентов обычно предпочтительно для силовых элементов, таких как большие резисторы, конденсаторы, операционные усилители и регуляторы напряжения из-за большого тока и необходимости хорошей теплопроводности.

Механические отверстия печатных плат

Печатная плата обычно имеет механические элементы или прикрепленные к ней объекты, такие как кронштейны, разъемы или вентиляторы, для которых требуются отверстия для монтажа – крепежные отверстия на печатной плате. Эти отверстия могут быть как не покрытые металлом, так и металлизацией отверстий, например, для заземление корпуса. В некоторых случаях монтажные отверстия используются для отвода тепла термонагруженных компонентов на поверхность печатной платы. Еще одно предназначение механических отверстий – обеспечение технологической помощи при изготовлении платы. Эти отверстия часто называют «инструментальными отверстиями». Они используются для выравнивания платы на автоматизированном производственном оборудовании.

Процессы сверления печатных плат, используемые для изготовления отверстий

Хотя существует множество различных типов сверлильных станков с числовым программным управлением (ЧПУ), используемых для печатных плат, наиболее производительные производственные версии могут просверливать до 30 000 отверстий в час. Эти станки используют автоматизированные системы оптического наведения для обеспечения точности и оснащены несколькими шпинделями с воздушным подшипником, которые могут сверлить со скоростью, достигающей 110000 об/мин. Сами сверла обрабатываются с помощью автоматизированных систем смены и проходят лазерный контроль, чтобы обеспечить максимальное качество просверленных отверстий.

Стандартный метод сверления отверстий в печатной плате заключается в пропускании платы со всеми ее слоями, ламинированными через сверлильный станок с ЧПУ. Затем отверстия покрываются металлом изнутри и снаружи. Этот же процесс используется для всех сквозных отверстий, будь то переходные отверстия, компонентные или монтажные отверстия. Однако процесс формирования не сквозных переходных отверстий отличается от стандартного сверления.

В процессе последовательного наращивания при изготовлении печатной платы глухие и скрытые переходные отверстия просверливаются до того, как весь стек слоев платы будет ламинирован вместе. В случае глухих или заглубленных переходных отверстий, которые охватывают только два слоя, в соответствующей паре слоев эти переходные отверстия просверливаются и покрываются металлом до окончательного ламинирования. Для тех переходных отверстий, которые пересекают больше слоев, изготовление платы должно быть тщательно упорядочено с соответствующими этапами соединения, сверления и гальваники для правильного создания переходных отверстий. Глухие переходные отверстия также могут быть изготовлены с помощью сверления с контролируемой глубиной, когда сверло проходит только частично через полностью ламинированную плату. Этот метод изготовления глухих переходных отверстий дешевле, чем метод последовательного наращивания, но есть ограничения на размер отверстия и способ прокладки схемы под просверливаемым отверстием.

Микропереходы просверливаются лазером, поэтому они меньше отверстий, просверливаемых механическим способом. И хотя их меньший размер выгоден для плотных проектов, он также не позволяет им покрывать более двух слоев одновременно. Чтобы соединить микропереходы друг с другом по вертикали, их необходимо уложить в пары слоев. Как и стандартные заглубленные переходные отверстия, микропереходы обычно изготавливаются последовательно, а заглубленные — заполняются гальванической медью для связи между сложенными переходными отверстиями.

Как правильный выбор сверла может влиять на процесс изготовления печатной платы

Помимо основ процесса сверления печатной платы, инженеры-трассировщики должны учитывать технологические аспекты при проектировании платы, чтобы упростить процесс изготовления печатной платы:

Одинаковый диаметр сверла : если на вашей плате много отверстий одинакового диаметра, это может вызвать смену сверла в середине сверления. Это переключение может привести к ошибкам допуска между отверстиями такого размера. Лучше всего изменить некоторые размеры сверла, чтобы уменьшить количество отверстий для одного размера.

Минимальный диаметр сверла : размеры механического сверла должны быть шесть мил или больше для плит толщиной 62 мил, предпочтительно восемь мил. Сверла меньшего диаметра сложнее сверлить механически. Эта проблема может привести к удорожанию изготовления платы, поскольку производитель будет вынужден перейти на более дорогой процесс лазерного сверления. Для плит толщиной более 62 милов потребуются сверла большего диаметра. Также, несоблюдение минимального расстояния между отверстиями в печатной плате приводит к использованию более дорогих технологий сверловки.

Избегайте использования глухих и скрытых переходных отверстий : если глухие и скрытые переходные отверстия не требуются для высокоскоростной схемы или конструкции с высокой плотностью, не используйте их. Последовательный процесс наращивания глухих и скрытых переходных отверстий делает фабрики необработанных плат намного дороже.

Существует множество аспектов сверления печатной платы, которые напрямую влияют на ее стоимость и качество изготовления. Сам по себе размер просверленных отверстий существенно влияет на цену. Если отверстия слишком малы, стоимость изготовления платы может серьезно подскочить. С другой стороны, если отверстия слишком большие, это может усложнить процесс сборки, также увеличивая затраты на изготовление.

Процесс сверления считается самым критичным и узким местом при производстве печатных плат. Инженер-проектировщик печатных плат должен всегда проверять возможности производителей плат перед размещением заказа. Специалисты нашей компании всегда готовы оказать консультацию по выбору технологических параметров платы, чтобы обеспечить необходимые характеристики оборудования при минимальных затратах на изготовлении печатной платы.

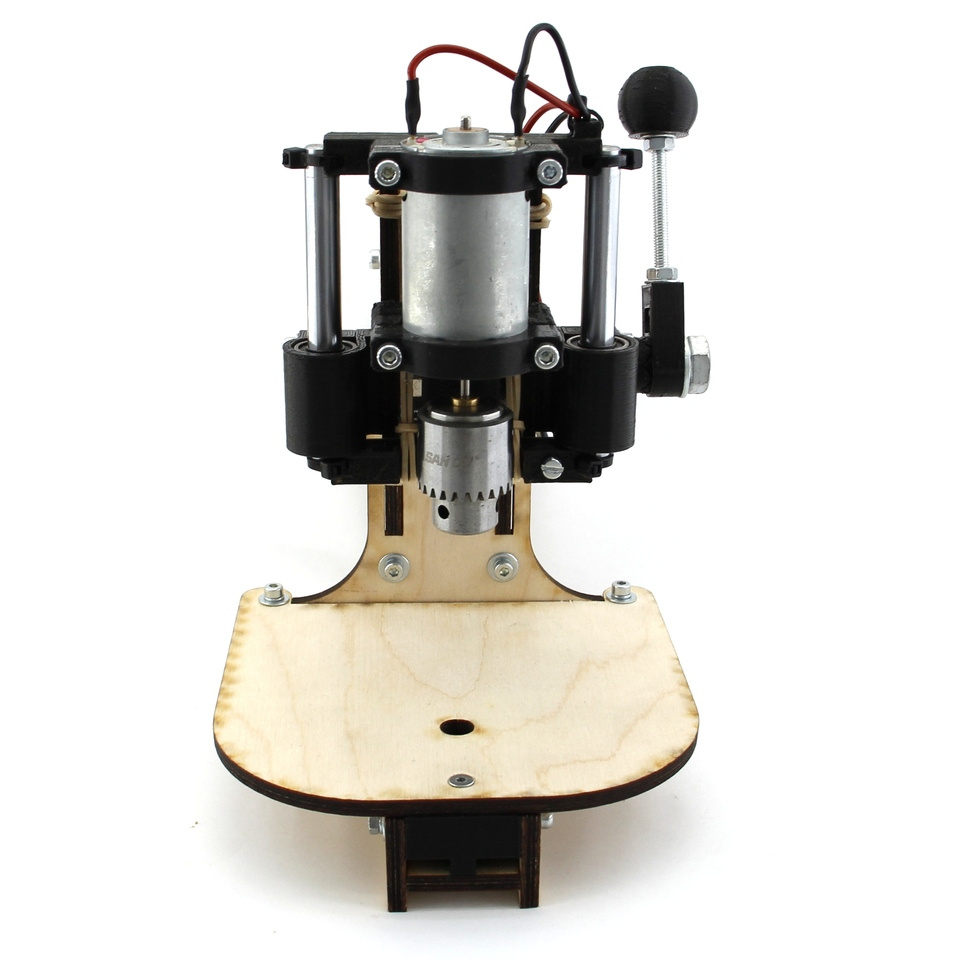

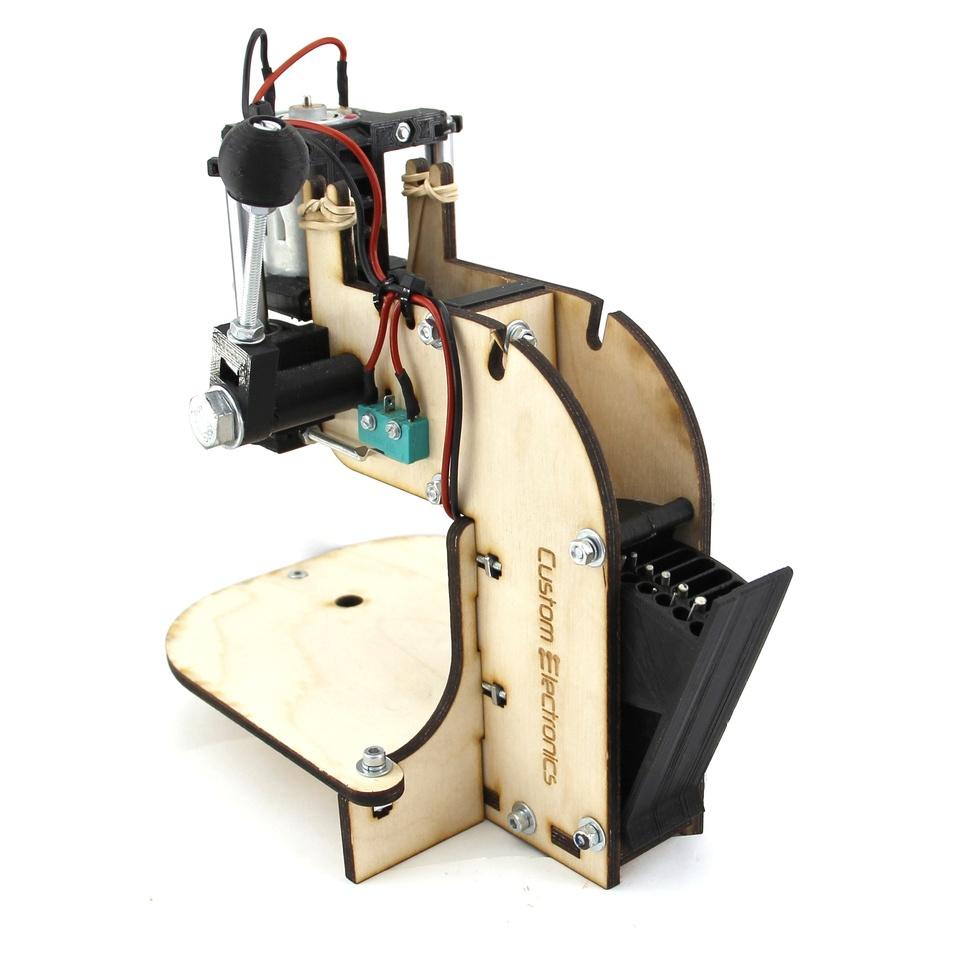

Буратор. Сверлильный станок для печатных плат

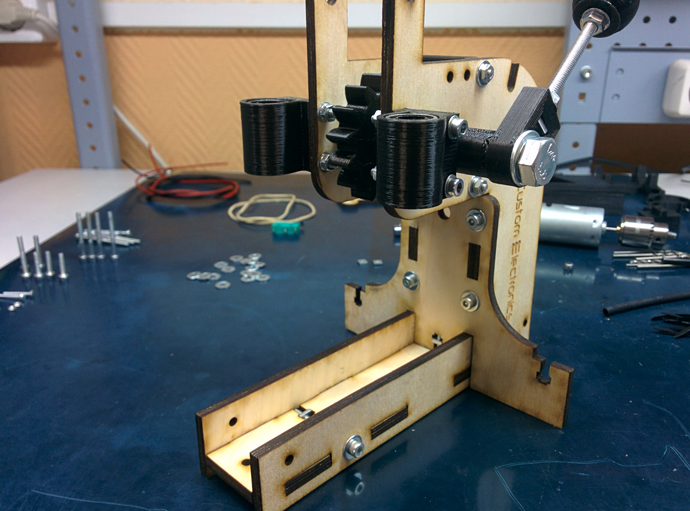

Здравствуйте! На этом ресурсе много людей, которые занимаются электроникой и самостоятельно изготавливают печатные платы. И каждый из них скажет, что сверление печатных плат это боль. Мелкие отверстия приходится сверлить сотнями и каждый самостояльно решает для себя эту проблему.

В этой статье я хочу представить вашему вниманию открытый проект сверлильного станка, который каждый сможет собрать сам и ему не потребутся для этого искать CD-приводы или предметные столы для микроскопа.

Описание конструкции

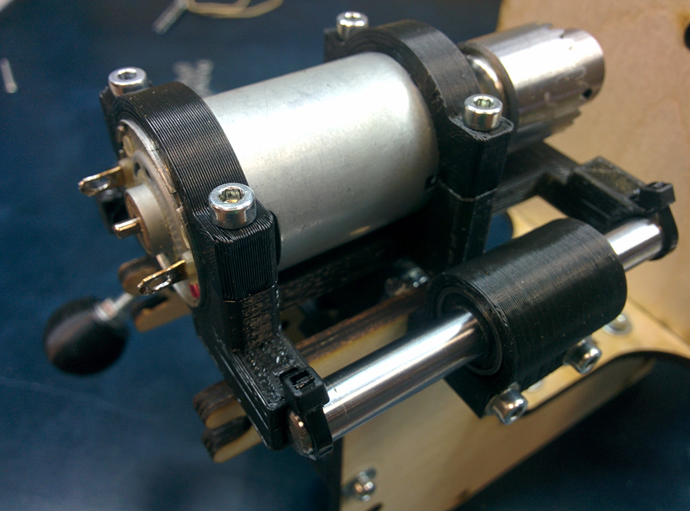

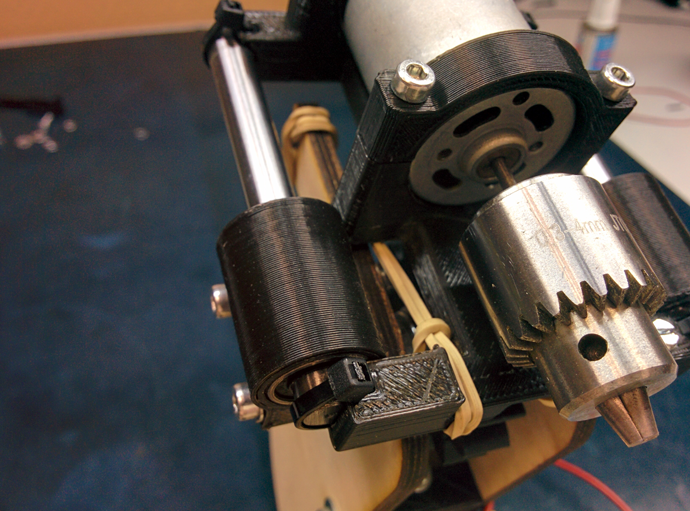

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Я решил пойти дальше и на его основе сделать полноценный станок под подобные двигатели с открытыми чертежами для самостоятельного изготовления.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

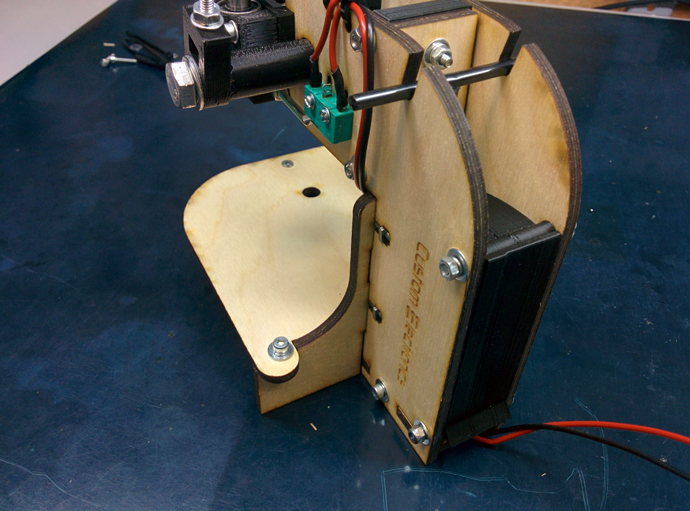

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

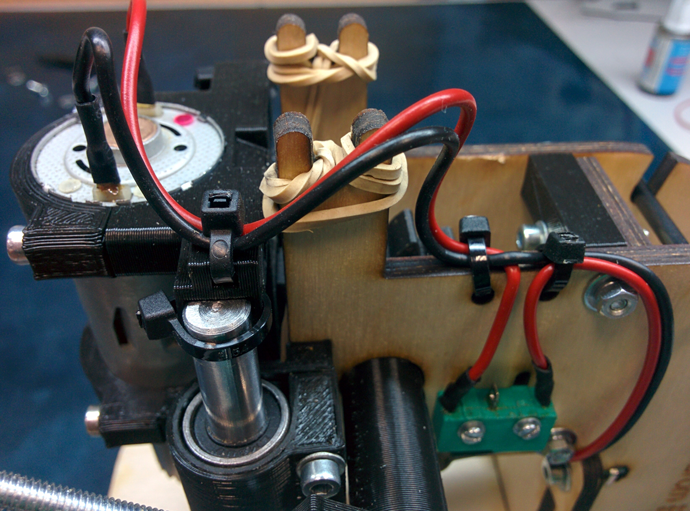

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

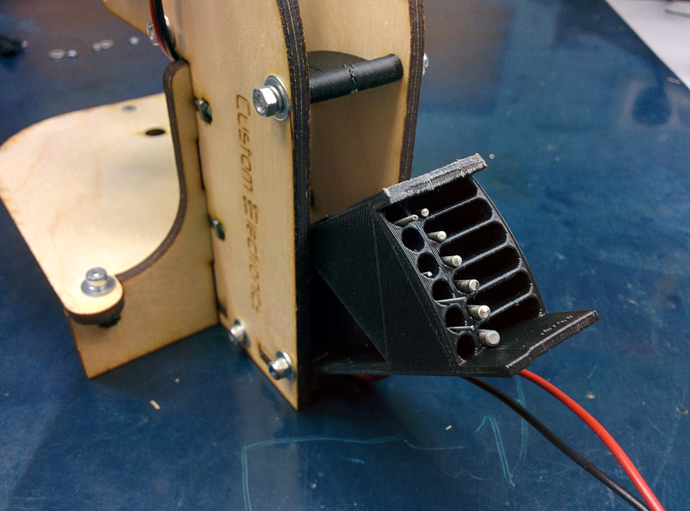

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Детали для сборки

- . С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

Сборка

Весь процесс подробно показан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

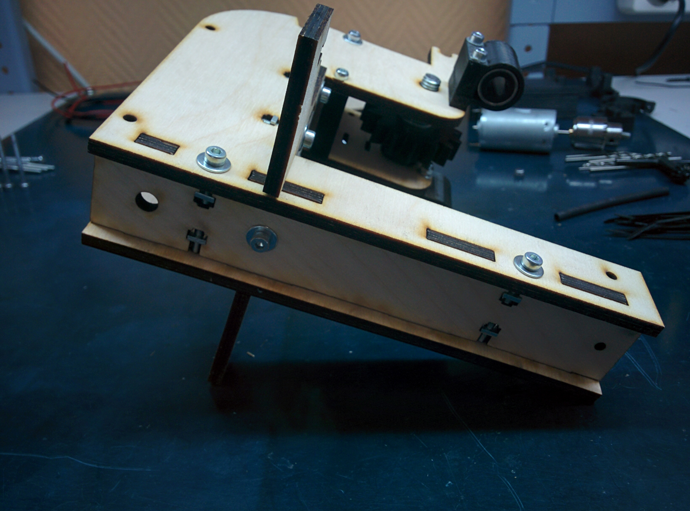

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

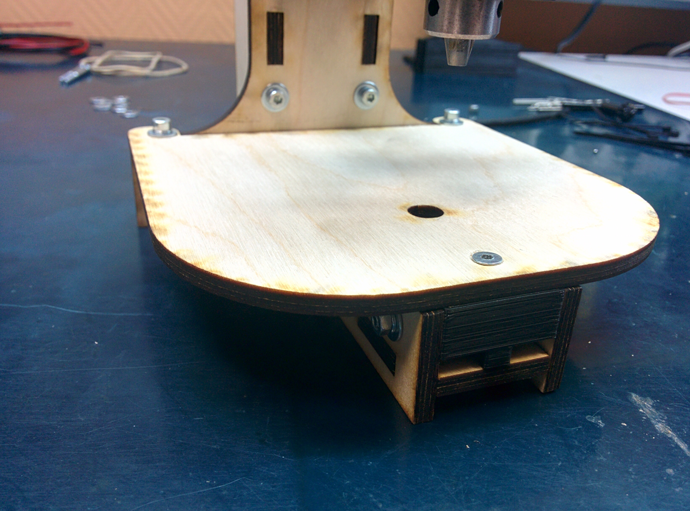

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде: