МБОУ «Пречистенская средняя школа»

На днях у мамы день рождения Пока денег сам не зарабатываю, учусь только в 6 классе , но я решил сделать ей подарок своими руками. Я посоветовался с братом и решил сделать картофелемялку ( толкушку). Эта картофелемялка пополнит кухонный интерьер. Я думаю, ей этот подарок понравится, так как она домохозяйка и ей приходится много готовить.

- Общие цели и задачи при выполнении проекта

Цель: изготовить толкушку своими руками на станке СТД-120

1.разработать и выполнить проект

2.совершенствовать навыки и приёмы работы, полученные на уроке технологии

3.получить больше знаний в данной области

4.оценить проделанную работу

1.3 Историческое возникновения толкушки

Картофелемялка (также иногда картофеледавилка, толкушка) — разновидность кухонной утвари для приготовления различных мягких по своей консистенции блюд.

По своему устройству картофелемялка состоит из вертикальной прямой или изогнутой ручки и горизонтальной пластины, с помощью которой осуществляется размятие той или иной субстанции. Головка может иметь полукруглую форму с длинными продольными щелями или, например, представлять собой металлическую шайбу с дырочками.

В Англии в Викторианскую эпоху картофелемялки делались из дерева, современные изготавливаются, как правило, из металла или пластика. Пластина обычно изготавливается из металла, а современные картофелемялки могут представлять собой цельную конструкцию, заканчивающуюся волнообразным элементом для размятия или круглой головкой с решёткой. Оригинальный дизайн картофелемялки был запатентован Ли Копменом, не любившим пюре с комками, в 1847 году, картофеля сделал француз Антуан Пармантье. К XVIII веку хотя считается, что первым специальное приспособление для размятия картофелемялки уже получили достаточное распространение в Европе и североамериканских колониях, к началу XX века став обыденным и доступным атрибутом: например, в 1908 году в Великобритании деревянная картофелемялка вместе с изготовлением стоила 4 цента. В СССР картофелемялки, как правило, делались из дерева в форме «колокола», с прямыми и иногда фигурными ручками.

Самая большая в мире коллекция картофелемялок находится во владении немецкого коллекционера Рольфа Шольца. Эта коллекция, насчитывающая 243 варианта этой утвари, привлекала внимание немецкой прессы.

Картофелемялки используются в основном в домашних хозяйствах, однако иногда и в учреждениях общественного питания. С помощью картофелемялки готовятся различные блюда, в первую очередь картофельное пюре, откуда и происходит её название, а также, например, яблочное пюре или пюре из овощей и бахчевых культур, яичные салаты и пережаренные бобы, некоторые виды соусов.

1.4 Варианты толкушек

3.

ИЗГОТОВЛЕНИЕ ТОЛКУШКИ (КАРТОФЕЛЕМЯЛКИ) НА ЗАНЯТИЯХ ДЕРЕВООБРАБАТЫВАЮЩЕГО КРУЖКА

Слово «технология» происходит от древнегреческого techne – «искусство, мастерство, умение» и латинского logos – «учение, слово, наука».

Под технологиейпонимают совокупность приемов и способов получения, обработки или переработки сырья, материалов, полуфабрикатов или изделий, осуществляемых в процессе производства продукции.

Технологией (или технологическими процессами) называют также определенную последовательность производственных операций, действий, обеспечивающих изготовление какой-либо продукции заданного качества. Точное выполнение всех операций и соблюдение их последовательности являются гарантией выпуска продукции заданного качества и в нужном количестве.

Технология как наука занимается выявлением физических, химических, биологических закономерностей с целью разработки и использования наиболее эффективных и экономных производственных процессов.

Одной из важнейшихцелей обучения деревообработке на кружке «На все руки мастер» является формирование у учащихся правильного отношения к окружающей действительности и соответствующих убеждений. Общеизвестно, что лишь те знания становятся убеждениями человека, которые усвоены сознательно, «пропущены через руки».

Умение мыслить, искать новые, нестандартные решения – это качества, без которых невозможен эффективный труд ни в одной из сфер человеческой деятельности. Важной задачей учебных занятий по деревообработке в кружке «На все руки мастер» является формирование у учащихся творческого отношения к работе. В его основе, как свидетельствуют исследования психологов, лежит развитое техническое мышление. Оно характеризуется, в частности, способностью к пространственному воображению, умением связывать теорию с практикой. Как показывает опыт, одним из методов развития творческого мышления на занятиях в школьных мастерских является решение технических задач.

Технические задания включают в себя задачи на чтение графических изображений, а также конструкторские и технологические задачи с экономическим содержанием. Их решение базируется главным образом на знаниях, навыках и умениях, полученных учащимися на предыдущих занятиях.

Для того чтобы решить, что мы будем изготавливать в кружке для семьи, надо определить, в чем она нуждается. Еще Марк Аврелий говорил: «Во-первых, не делай ничего без причины и цели, во-вторых, не делай ничего, что бы не клонилось на пользу обществу». Работа в кружке «На все руки мастер» основывается на выполнении творче6ских проектов. Результатом выполнения творческого проекта должно стать реальное изделие, выполненное на достаточно высоком технологическом уровне, способное стать конкурентоспособным товаром на рынке или удовлетворять потребности семьи в чем-либо.

Большим спросом в настоящее время пользуются изделия из древесины. Такие как кухонные доски для разделки продуктов питания, кухонные наборы, состоящие из толкушки (картофелемялки), скалки, отбивного молотка, ряд изделий для хозяйственных нужд: ручки для дверей, напильника, стамески, молотка. Предлагаемые изделия, производимые учащимися старших классов, будут иметь невысокую себестоимость, и, соответственно доступную цену для большинства покупателей, в том числе и для малоимущих слоев населения.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ДЛЯ ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ

Древесина – один из самых распространенных материалов, который человек научился обрабатывать еще в глубокой древности. С помощью топора, ножа и других инструментов люди изготавливали дома, мосты, ветряные мельницы, крепостные сооружения, орудия труда, посуду и многое другое.

И в наши дни нас окружает большое количество изделий из древесины: мебель, музыкальные инструменты, детские игрушки, кухонная утварь и т.д. Своеобразная красота обработанной поверхности изделия из древесины всегда привлекает взгляд.

Древесина как природный конструкционный материал получается из стволов деревьев при распиливании их на части.

ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ, ИМЕЮЩИХ КРУГОВОЕ СЕЧЕНИЕ

При изготовлении изделий, имеющих круговое сечение необходимо показать возможные пути совер шенствования технологических процессов; ознако мить с приемами работы по изготовлению цилиндри ческих деталей ручными инструментами и на станке.

Применяемое оборудование: линейка, карандаш, рейсмус, руба нок, напильник, ножовка, шило, резцы, шлифоваль ная шкурка.

Учащимся показывают образцы изделий, которые содержат детали круглого сечения и шиповые соеди нения (внакладку). Внимание кружковцев обращают на условные обозначения этих элементов на черте жах. Более подробно останавливаются на пиломате риалах для изготовления изделий.

Учащимся показывают образцы пиломатериалов, а также древесностружечных и древесноволокнистых плит. Рассказывают о преимуществах и недостатках этих плит, об их изготовлении и применении. Обра щают внимание на пороки и дефекты древесины, которые необходимо учитывать при выборе заготовок для изготовления деталей. Это сучки, косослой, свилеватость, трещины, червоточины и др. Сучки за трудняют обработку древесины, нарушают ее одно родность и уменьшают прочность. Косослой — косое направление волокон — снижает прочность древесины, затрудняет ее обработку. Трещины нарушают целостность древесины, ухудшают ее механические качества. Червоточины представляют собой извилистые бороздки, заполненные трухой. Они снижают проч ность древесины. К дефектам обработки относят ино родные включения (камни, песок, проволока, гвозди), а также задиры, отщепы, вмятины, сколы.

Перед практической работой рассказывают о том, как можно уменьшить материальные затраты и упростить процесс изготовления изделий с целью снижения их себестоимости. Учащимся разъясняют та кие понятия, как производительность труда, себесто имость продукции, нормирование труда и др.

Далее учащимся объясняют порядок изготовления цилиндрической детали вручную (рис. 1).

Для этого берут брусок квадратного сечения с припуском на обработку в 5—6 мм. Ширину и высоту заготовки делят на три части в пропорциях 2 : 3 : 2 и проводят разме точные линии. На торцах заготовки размечают вось миугольник или окружность. Далее рубанком снимают стружку до получения восьмигранника, а затем шестнадцатигранника. Окончательную обработку производят рашпилем до нужного размера, а затем шлифовальной шкуркой.

Для изготовления подобной детали на токарном станке (рис. 2) выбирают брусок квадратного сечения без сучков и трещин с припуском на обработку по диа метру в 5—6 мм и длине в 60—70 мм. На торцах бруска намечают центры и накалывают их шилом. Далее рубанком придают бруску форму восьмигранника. За крепляют заготовку в станке и обрабатывают ее, со провождая показом. Подручник устанавливают та ким образом, чтобы верхняя опорная поверхность его была на 2—3 мм выше уровня линии центров станка и отстояла от обрабатываемой детали не более чем на 2—3 мм. Для проверки зазора заготовку поворачива ют вручную на один оборот. Сначала производят черновое обтачивание заготовки полукруглой стамеской, передвигая ее по подручнику. При первом проходе снимают стружку толщиной 1—2 мм серединой лез вия стамески. Дальнейшее точение выполняют боковыми частями лезвия при движении резца как влево, так и вправо. При таком порядке работы поверхность детали получается менее волнистой. На чистовую об работку оставляют припуск в 3—4 мм.

Перед чистовой обработкой по краям заготовки протачивают контрольные канавки до заданного диа метра детали. При чистовом обтачивании косую ста меску устанавливают на ребро тупым углом вниз, а острым — кверху. Стружку срезают серединой или нижней частью лезвия. Поверхность изготовленной детали зачищают шлифовальной шкуркой, прикреп ленной к деревянному бруску. При подрезании торцов косую стамеску устанав ливают на ребро острым углом вниз и делают неглубо кий надрез. Затем, отступив немного в сторону, подрезают торец, срезая на конус часть заготовки. Когда диаметр шейки и торца становится равным 10— 12 мм, деталь снимают со станка, отрезают концы пи лой, торцы зачищают рашпилем и шлифовальной шкуркой.

СОЕДИНЕНИЕ ДЕТАЛЕЙ

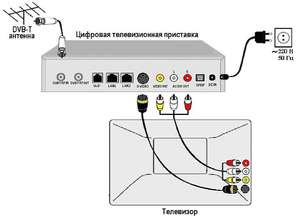

Учащимся объясняют, что изготовленные ими де тали можно соединить различными способами. Так, например, детали круглого сечения с другими деталя ми можно соединить с помощью круглых шипов, а де тали прямоугольной формы — внакладку (вполдерева) (рис. 3).

Такие соединения могут быть концевыми и серединными. Учащимся показывают образцы со единений и сообщают порядок их выполнения. Такие соединения обычно выполняют на клею, но они будут более прочными, если их усилить шурупами или шкантами.

СОЕДИНЕНИЕ ПРЯМЫМ ОТКРЫТЫМ ШИПОМ

При этом необходимо ознакомить со способами соедине ния деталей, способствующими повышению качества изделий; изучить с учащимися процесс изготовления прямого открытого шипового соединения.

Используемое оборудование: линейка, угольник, рейсмус, но жовка, стамеска, долото, киянка, шлифовальная шкурка.

Учащимся показывают образцы изделий. Их дета ли могут быть различной формы, и часть из них со единены между собой открытым прямым шипом. Кружковцам объясняют, что шиповые соединения чаще всего используют в деревообработке. Существу ет много различных видов таких соединений. Каж дый из них состоит из шипа и проушины. Объясняют, что прочность таких соединений зависит от качества древесины и точности изготовления отдельных эле ментов. Чтобы хорошо выполнить эту работу, надо уметь прочитать чертеж, выбрать заготовку нужного качества и произвести в определенной последователь ности все необходимые технологические операции.

Чтение чертежа проводят всей группой. Определяют форму и размеры деталей, способы соединения их между собой. Обращают внимание на условные изо бражения отдельных элементов изделия.

ТЕХНОЛОГИЧЕСКАЯ КАРТА ИЗГОТОВЛЕНИЯ, ОБРАБОТКИ И СБОРКИ ИЗДЕЛИЯ

Основным этапом в изготовлении изделия служит технологическая карта. Она состоит из 3 колонок, в которых последовательно, шаг за шагом показаны схематично этапы выполнения (изготовления) изделия.

После составления технологической карты приступаем к выполнению самого изделия. По мере выполнения технологических процессов необходимо делать в тетрадях записи такого характера: для изготовления бруска использованы инструменты…, оборудование…, станки… (перечислить названия). Затрачено столько-то времени. Работа в первый день 6 часов, из них 3 часа с использованием электроэнергии. И т.д.

Приведем для примера технологическую карту изготовления толкушки (картофелемялки), так как на ее основе можно изготовить кухонную лопатку, кухонный молоток и скалку

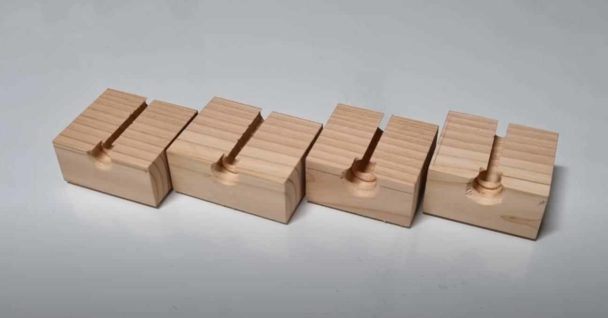

Как сделать деревянные шканты с помощью самодельного кондуктора

Сделать деревянные шканты с помощью кондуктора — проще простого. Да и сам кондуктор довольно прост в изготовлении.

Необходимые материалы:

- деревянный брус;

- доска;

- нож от фуговального станка;

- саморезы;

- клей ПВА.

Особенность данного кондуктора заключается в том, что с его помощью можно изготавливать круглые палочки разного диаметра. Затем готовые палочки после шлифовки нарезают на шканты нужной длины

Отпиливаем деревянный брус подходящей длины. Размечаем заготовку, и высверливаем в ней отверстия требуемого диаметра. Входящие отверстия нужно немного расширить.

На следующем этапе отпиливаем кусок доски, который будет выступать в качестве основания кондуктора.

Приклеиваем к нему четыре кондуктора. С обратной стороны дополнительно прикручиваем на саморезы.

Фиксируем кондуктор к рабочему столу, подготавливаем деревянные палочки, и округляем их, пропустив через отверстия в кондукторе.

Обрабатываем палочки наждачкой, и распиливаем на шканты необходимой длины.