Алмазные резцы

Наше предприятие предлагает к реализации алмазные резцы токарные предназначенные для проведения специальной обработки твёрдых материалов, таких как цветной металл. Также они с успехом они используются для точения материалов, так называемого неметаллического типа. В качестве примера здесь можно привести высокопрочную пластмассу, эбонит или же фибру.

Учитывая тот факт, что соотношение прочности материалов алмазного резца и обрабатываемого объекта сильно отличаются целесообразно использовать разные модификации инструмента. Для этих целей, например, целесообразно использовать предлагаемые нами изделия, имеющие специальные, высокопрочные связки. Таковыми в данном случае являются элементы цилиндрической формы из композита БН или же из АСПК. Именно с их помощью можно с максимальной эффективностью производить обработку чёрных металлов. Использую такой инструмент со вставками появляется возможность достичь результат точности проводимых механических манипуляций полностью соответствующий первому классу.

Технологический процесс при работе с резцами

Важно пронимать, что используя в работе наш алмазный резец токарный, вы гарантируете снятие очень небольшого припуска. На практике это позволяет обеспечить высокое качество поверхности в независимости от типа обслуживаемого материала. Такой способ позволяет устранить даже серьёзные дефекты поверхности, не прибегая к дополнительным способам механической обработки. Полное устранение имеющихся деформаций (неровность, разрушение) происходит при использовании алмазного резца при определённых, технологических условиях:

— небольшая глубина реза в границах от 0,1 до 0,3 мм;

— высокая скорость. Обороты должны здесь быть не менее 3000 м/минуту;

— подача около 0,01-0,10 мм.

При строгом соблюдении таких условий достигается наиболее эффективный результат, в том числе и благодаря высочайшей прочности и стойкости предлагаемых нами алмазных резцов от производителя.

Типы кромок инструмента

Обращаем внимание на факт того, что предлагаемые изделия выполняются в нескольких модификациях. Основное их отличие друг от друга будет состоять в типе сформированной режущей кромки. Это может быть, как 1 режущая кромка, так и «ФАСЕТНАЯ» огранка. Ещё одним вариантом инструмента является присутствие кромки закруглённой конфигурации. Особым преимуществом обладает алмазный резец от производителя, имеющий кромку из нескольких частей. В этом случае удаётся продолжить процесс обработки даже после приведения в негодность одной его части.

Важно, что при изготовлении резца алмазного (ГОСТ строго соблюдается!) акцент делается и на фактическом радиусе его вершины. В данном случае его принято очерчивать в границах от 0,2 до 0,5 миллиметров. На практике это позволяет улучшить процесс механической обработки инструментом, так как наблюдается отсутствие даже небольших вибрационных колебаний.

Настоятельно рекомендуем приобрести резцы алмазные (ГОСТ) у нас по приемлемой цене и высокому, заводскому качеству. Для этого достаточно связаться с нами по контактным номерам телефона или самостоятельно оставить электронную заявку на сайте.

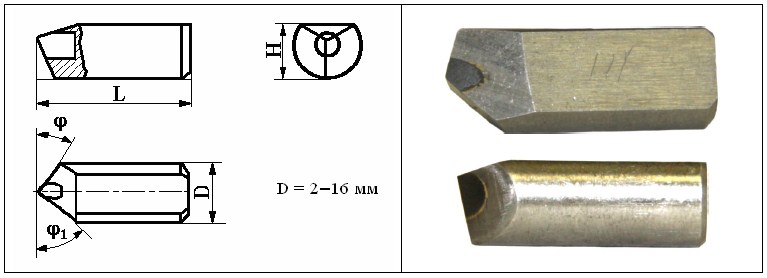

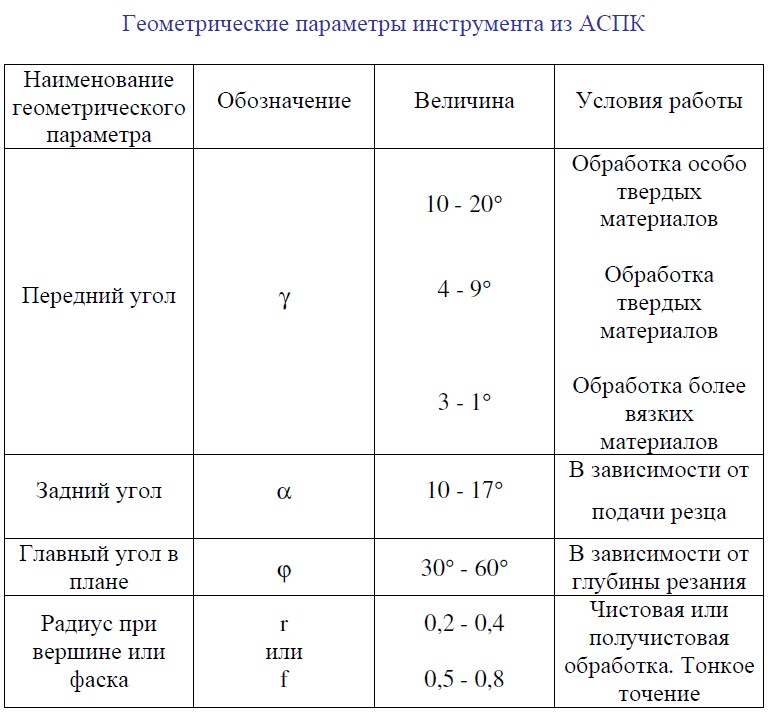

Вставки цилиндрические с режущим элементомиз АСПК и композита БН

Резцы для расточки глухих отверстий с режущим элементом из АТП илиБНТП

Резцы для расточки сквозных отверстий с режущим элементом из АТП илиБНТП

Резцы из алмазнотвердосплавных пластин (АТП)

Используются для обработки керамических, композиционныхматериалов и правки абразивных кругов. Резцы выполнены с рабочей частьюиз алмазно-твердосплавных пластин (АТП)

Резцы алмазные для профилирования червячных шлифовальных кругов тип 3908

Резец алмазный правящий тип ИП 223.00

Основное назначение: правка кругов на торцешлифовальных,круглошлифовальных и бесцентровошлифовальных станках на операцияхпрофильного шлифования

Алмазные резцы для токарных работ — выбор профессионалов

Обычно в токарном деле используются резцы из твёрдых металлических сплавов.

Однако в некоторых случаях применяются инструменты из алмаза – самого твёрдого материала в природе. Для чего они используются и какими параметрами должны обладать?

Для чего используются в токарном деле?

Основная сфера, в которой применяются алмазные резцы – это обработка следующих материалов:

- Цветные металлы (в первую очередь – тонкое точение).

- Неметаллические материалы – пластик, фибра, эбонит, каучук и т. д. Дело в том, что при обработке пластмасс эффективность алмазных резцов в десятки раз выше, чем у обычных твердосплавных.

Для работы по чёрному металлу алмазные резцы применяются редко: этот инструмент достаточно хрупок (особенно к боковым нагрузкам) и быстро выходит из строя. Тем не менее, для обработки по 1-му классу, где снимается небольшое количество припуска, алмазный инструмент может применяться и для заготовок из чугуна и стали.

Главная причина, по которой используются резцы с алмазной поверхностью – это высочайшее качество обработки и готовой поверхности. Как следствие, готовое изделие обладает высокой долговечностью в эксплуатации.

Разновидности и конструкции режущих инструментов для токарного станка

У всех типов алмазных резцов общим является основной принцип изготовления. Они состоят из двух элементов:

- Режущая часть – технический алмаз размером от 0,5 до 1,2 карата.

- Держатель – металлическая конструкция, с помощью которой резец закрепляется в рабочей части токарного станка.

Сами алмазы делятся по заточке следующим образом:

- С одной режущей кромкой. Такой вариант заточки самый простой и используется для наружной и внутренней обработки заготовок.

- С фасетчатой огранкой, когда образуется две и более режущих кромки. Это позволяет работать резцом без дополнительной заточки: достаточно просто повернуть резец в держателе, чтобы использовать ещё целую кромку.

- С закруглённой кромкой. Такой вариант используется для точной обработки, поскольку обеспечивает высокую чистоту готовой поверхности. Применяются они в основном для неметаллических материалов (керамика, пластик и т. д.).

Крепление алмазов в резце может осуществляться двумя способами:

- Заливка на две трети в припой. Это обеспечивает большую прочность по сравнению с механическим креплением, позволяет использовать совсем мелкие алмазы (до 0,1 карата), но чревато термическим разрушением кристалла. При воздействии температуры в 750 – 800 градусов в неинертной (то есть содержащей кислород) среде начинается образование микродефектов алмаза, которые рано или поздно приведут к его дроблению. Поэтому заливка припоем должна по возможности проводиться в азотной или иной инертной атмосфере, и уж во всяком случае недопустимо нагревание державки для алмаза открытым пламенем.

- Механический зажим. В этом случае подготовленный кристалл зажимается в державке с помощью планки и прокладки (обычно графитовой)

Скоростные режимы

При всей их высочайшей твёрдости, алмазные резцы – инструмент хрупкий, особенно неустойчивый при боковых нагрузках (возможно выкрашивание режущей кромки). Поэтому при использовании их в токарной обработке нужно соблюдать скоростной режим точения. К нему предъявляются следующие требования:

- Высокая скорость – от 400 до 1000 м/мин., максимально допустимая – до 3000 м/мин.

- Небольшая подача – не более 0,1 мм.

- Малая глубина резания – не более 0,1-0,3 мм.

Конкретные режимы обработки приведены в таблице:

Охлаждение обычно не используется, однако при работе с заготовками из цветных металлов может применяться промывка водно-масляной эмульсией, удаляющей стружку. В этом случае подача эмульсии для токарного станка должна быть непрерывной, иначе возможно растрескивание и выкалывание режущей кромки алмаза из-за неравномерного нагрева.

Обычно алмазным резцом весь припуск снимается за один проход. Если же предварительная обработка заготовки не слишком точна, допустимо делать два прохода, но при первом снимается не менее 2/3 припуска, а второй используется уже до окончательной доводки до требуемых параметров.

Как выбрать и примерные цены?

При выборе алмазных резцов надо исходить из следующих параметров:

- Тип используемого материала.

- Технологические операции, которые будут проводиться.

- Геометрические параметры алмаза.

При выборе геометрии учитывается хрупкость материала. Угол заострения не может снижаться ниже значения в 75 градусов, а лучше – 80. Передний угол выбирается в зависимости от материала: чем выше прочность – тем меньше угол. Допустимо использование нулевого или даже отрицательного (до -15 градусов) переднего угла.

При тонком точении, возможно наростообразование, которое уменьшается с увеличением переднего угла – однако, потеря прочности при этом многократно растёт, поэтому идти на такой риск не следует.

Задний угол выбирается в 8-15 градусов, при этом для наружной обработки он должен быть меньше, чем для расточки. Главный же угол выбирается в зависимости от характера операций:

- При точении на проход в одну сторону – 60 градусов.

- В двух направлениях – 45 градусов.

- Подрезание уступов – 90 градусов.

Вспомогательный угол влияет на чистоту обработки. Его величина должна составлять:

- 20 градусов – для односторонней обработки

- 45 градусов – при двусторонней для врезания.

А также значение имеют и размеры кристаллов алмаза:

- Крупные (около 1 карата) – для отрезных резцов.

- Мелкие (от 0,3, в некоторых случаях – даже от 0,1 карата) – для проходных.

Цена на алмазные резцы зависит от размеров кристалла в нём и от конструкции державки. В среднем однокаратный резец стоит не менее 150 тысяч рублей (без учёта стоимости державки).

Советы и рекомендации опытных мастеров

Алмазный резец – это высокопрофессиональный и дорогой инструмент, используемый крайне ограниченно. Поэтому важно соблюдать следующие рекомендации:

- Никогда нельзя использовать алмаз для обработки неподходящего материала. Это лучший способ его загубить.

- Следует тщательно соблюдать скорость резания и подачи резца.

- При использовании алмазного инструмента может потребоваться и специнструмент для его правки и доводки (например, бронзовые круги с алмазным напылением для переточки и т. д).

- Во многих случаях вместо алмаза можно использовать твердосплавные металлические резцы. После обработки ими поверхность может потребовать полировки – но технологически это иногда проще, чем точная резка алмазным инструментом.

В целом же алмазные резцы могут применяться там, где экономическая эффективность производства позволяет использовать этот высококачественный, но крайне дорогой инструмент.

Виды твердосплавных пластин

70% всех операций в механической обработке занимает резание металлических заготовок твердосплавными пластинами. Их применение повышает скорость резания в 3–6 раз в сравнении с классическими быстрорезами и увеличивает эффективность станков в 2–3,5 раза. О том, какие виды твердосплавных пластин выделяют, и какие параметры следует учитывать при их выборе, рассказываем в статье.

Твердосплавные пластины для токарных резцов

Конструкция твердосплавных пластин и их применение

Сменная пластина из твердого сплава — инструмент, который напаивается на резец для проведения механической обработки заготовок. Такие пластины имеют разную геометрию, размеры и производятся из различных материалов. Изделия используются для работы на токарных, фрезерных и сверлильных станках с ЧПУ.

Пластины твердосплавные сменные необходимы:

- для обработки поверхностей заготовок;

- нарезки внутренних и наружных резьб;

- расточки внутренних поверхностей;

- развертки;

- раскроя стекла и цветных металлов;

- выборки канавок, выемок и пазов.

Резец со сменными пластинами

Использование сменных твердосплавных пластин для резцов повышает производительность оборудования, увеличивает скорость проведения операций, гарантирует предсказуемость и высокую точность результата. Резцы со сменными пластинами допускается использовать на высокой скорости, обрабатывать ими твердые материалы и не тратить время на замену режущей части и подточку кромок.

Подробнее о производстве твердосплавных пластин вы можете узнать в этой статье.

Плюсы и минусы сменных пластин по металлу

Твердосплавные пластины для токарных резцов имеют больше преимуществ, чем недостатков.

- Прочность. Для изготовления пластин используют карбид вольфрама, кобальт, титан. Эти материалы гарантируют высокую стойкость инструмента на износ и стабильность при перепадах температур.

- Экономия. Если износилась напайка цельного резца, державку обычно тоже выбрасывают. У резцов с механическим креплением твердосплавных пластин достаточно только повернуть кромку, а когда износились все кромки — заменить пластину. Сам резец служит гораздо дольше сменной пластины, при аккуратном использовании его практически невозможно сломать.

- Универсальность. Достаточно одного резца и набора сменных пластин, покупать несколько инструментов разных размеров и геометрии нет необходимости.

- Стандартизированные размеры и формы. Пластины твердосплавные изготавливаются по ГОСТу и имеют стандартные размеры и формы, что особенно важно при работе на станках с ЧПУ.

- Быстрая замена затупившейся режущей части. На замену изношенной пластины уходит минимум времени, оборудование не простаивает, как это бывает при переточке и подгонке напайных элементов.

- Простое использование. В обозначениях токарных сменных твердосплавных пластин легко разобраться. Маркировка поможет понять, для какого резца предназначена оснастка, какие материалы ей можно обрабатывать и на какие обороты выставлять станок.

Минус у сменных пластин один — дороговизна, которой есть объяснение: изделия изготавливаются из высокопрочных сплавов и отличаются продолжительным сроком службы, поэтому не могут стоить дешево.

Классификация твердосплавных пластин

Твердосплавные пластины для токарных резцов классифицируются по ряду параметров.

- Тип инструмента. Токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными. Для каждого инструмента требуются пластины разного профиля.

- Материал. Свойства твердосплавных пластин для токарной обработки зависят от того, в каком количестве в сплаве присутствует титан, вольфрам и другие компоненты. Изготавливают сменные пластины и из керамики. Такая оснастка подходит для обработки жаропрочных сплавов и непрерывной чистовой и получистовой обработки металлических заготовок.

- Размер. Твердосплавные пластины выбирают под размер обрабатываемых заготовок.

- Величина заднего угла. Этот параметр влияет на то, насколько чисто будет обработана заготовка. Чем больше задний угол, тем чище обработка. Пластины с большими задними углами применяют обычно для резания мягких металлов.

- Класс точности. Выпускаются токарные сменные твердосплавные пластины 5 классов точности. С их помощью обрабатывают изделия с разными допусками в зависимости от геометрических параметров заготовки.

Требования к твердосплавным пластинам

Требования ко всем типам сменных пластин перечислены в государственных стандартах.

- ГОСТ 19086-80 описывает характеристики опорных и режущих пластин, а также стружколомов.

- ГОСТ 19042-80 перечисляет требования к форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 регулирует производство твердосплавных пластин, которые фиксируют на державке резца методом напайки.

Маркировка твердосплавных пластин

Маркировка твердосплавной пластины информирует о материале изготовления, форме, величине заднего угла, длине режущей кромки и классе точности оснастки. Буквы и цифры в обозначении всегда расшифровывают слева направо.

Расшифровка маркировки твердосплавной пластины

Каждый символ в маркировке обозначает конкретный показатель. Первая буква дает информацию о форме твердосплавной пластины, вторая — о заднем угле, третья — о допусках по высоте, толщине и размеру вписанной окружности, четвертая — о наличии стружколома или отверстия.

Следом за буквами перечисляют цифры. Первыми двумя обозначают длину пластины, двумя следующими — толщину, двумя последними — радиус углы. Последние две буквы характеризуют тип стружколома или его отсутствие (в этом случае вместо двух букв пишут None). Последнее обозначение (две буквы и четыре цифры) говорят о сплаве, из которого изготовлена токарная сменная твердосплавная пластина.

Перейдем к обозначениям.

Форма пластины

Может быть абсолютно разной, от ромбовидной с углом при вершине 35 градусов до круглой. Пластины разной геометрии придают обрабатываемой детали разные свойства.

- H — шестигранная 120°.

- O — восьмигранная 135°.

- P — пятигранная 108°.

- R — круглая.

- S — квадратная 90°.

- T — треугольная 60°.

- C — ромбовидная 80°.

- D — ромбовидная 55°.

- E — ромбовидная 75°.

- M — ромбовидная 86°.

- V — ромбовидная 35°.

- W — треугольная 80° с увеличенным углом при вершине.

- L — прямоугольная 90°.

- A — параллелограмм 85°.

- B — параллелограмм 82°.

- N/K — параллелограмм 55°.

Некоторые формы твердосплавных пластин по металлу

Задний угол пластины

Пластины режущие твердосплавные используют для снижения усилия, прилагаемого при наружной и внутренней обработке.

- A — 3°.

- B — 5°.

- C — 7°.

- D — 15°.

- E — 20°.

- F — 25°.

- G — 30°.

- N — 0°.

- P — 11°.

- O — специальный угол.

Класс точности

Подразумевает допуски на теоретический диаметр вписанной в пластины окружности, толщины и других параметров. Допуски важно учитывать для пластин до подготовки кромки и нанесения покрытия.

Конструктивные особенности пластины

Описывают форму пластины: наличие или отсутствие крепежных отверстий, наличие одной или двух рабочих сторон, наличие или отсутствие стружколомающей геометрии.

Размер, толщина, радиус

В маркировке твердосплавной пластины цифрами зашифрованы:

- первые две цифры — длина режущей кромки;

- вторые две цифры — толщина пластины;

- третья пара цифр — радиус скругления при вершине.

Дополнительные обозначения

Дополнительно указывают тип исполнения пластины (правое, левое, нейтральное) и параметры режущей кромки (острая, со скруглением, с фаской).

Маркировка стружколомов разнится от производителя к производителю. При выборе следует опираться на рекомендации из каталога.

Выбор режущей пластины при обработке различных металлов

Выбирать твердосплавную пластину для токарного резца требуется с учетом следующих факторов.

- Материал заготовки, которую необходимо обработать.

- Вид обработки — черновой съем, чистовой и финишный проход, получистовая обработка.

- Размеры, радиус и класс точности пластины. К примеру, для черновой обработки нужно брать пластину с большим радиусом и небольшим классом точности.

- Форма и марка пластины, подходящие под имеющийся резец.

- Ширина канавки и пластины (для отрезной и канавочной пластин).

- Профиль, тип резьбы, правое или левое исполнение, шаг резьбы (для пластин, предназначенных для нарезания резьбы).

Резец с механическим креплением

Для резцов некоторых производителей подходят только оригинальные твердосплавные пластины. В частности это касается отрезных и фрезерных изделий, а также пластин для сверл. Оснастка для точения чаще всего универсальная и совместима с державками разных брендов.

Особенности использования твердосплавных пластин

- Заточку твердосплавных пластин производят в заводских условиях. Изношенное изделие достаточно перевернуть, чтобы сделать рабочей вторую грань.

- Для черновой обработки заготовок используют толстые пластины с длинными гранями. Чистовые операции проводят небольшими изделиями.

Где купить сменные твердосплавные пластины?

Заказать сменные твердосплавные пластины вы можете в интернет-магазине «Ринком». В каталоге представлены изделия различных геометрии и размера. Доставка продукции возможна во все регионы России. Также доступен самовывоз со склада в Брянске.