Электроды для контактной сварки

Электроды для контактной сварки предназначены для подвода тока к элементам, их сжатия и отвода выделяющегося тепла. Эта деталь является одной из самых важных в оборудовании, так как от ее формы зависит возможность обработки узла. Устойчивость же электрода определяет уровень качества сварки и длительность беспрерывной работы. Электроды бывают фигурными и прямыми. Производство элементов прямого типа регламентировано в стандарте ГОСТ 14111–77 .

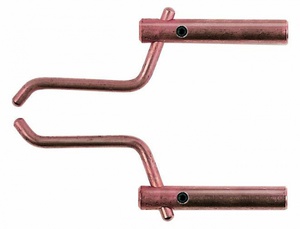

Фигурные детали характеризуются тем, что их ось смещена относительно конуса (посадочной поверхности). Они используются для сварки узлов и элементов непростой формы, до которых трудно добраться.

Особенности конструкции

Электроды, предназначенные для контактной сварки, включают в свой состав цилиндрическую часть, рабочую и посадочную части. Во внутренней полости элемента находится специальный канал, который предназначен для подачи воды, охлаждающей электродержатель.

Рабочая часть обладает сферической или плоской поверхностью. Ее диметр подбирается в соответствии с толщиной обрабатываемых изделий и используемого материала. Прочность же электрода обеспечивается средней частью.

Часть посадочная должна иметь конусную форму, чтобы деталь надежно фиксировалась в электродержателе. Ее обработка должна происходить с чистотой не менее 7 класса.

На пользовательские свойства детали влияет расстояние от самого дна охлаждающего канала до рабочего края: срок службы, устойчивость и т. д. Если это расстояние будет небольшим, то охлаждение элемента будет происходить гораздо эффективнее, однако он при этом сможет выдержать гораздо меньшее количество переточек.

Вставки на основе молибдена и вольфрама помещаются внутрь медных деталей. Изделия, сделанные таким способом, используются для сварки анодированной или оцинкованной стали.

Материалы производства

Устойчивость электродов представляет собой способность элементов не терять свою форму и размеры, а также противостоять переносу материала свариваемых элементов и электродов. Данный показатель определяется материалом и конструкцией сварочного электрода, а также условиями и режимом работы. Износ деталей находится в зависимости от особенностей рабочего инструмента (угол рабочей поверхности, диаметр, материал и т. д. ). Оплавление, чрезмерный нагрев, окисление во время эксплуатации электрода в коррозионной и/или влажной среде, смещение или перекос, деформация при сжатии и прочие факторы значительно повышают износ рабочих элементов.

Материал инструмента должен подбираться в соответствии со следующими правилами:

- Его уровень электропроводности должен быть сравним с чистой медью;

- Эффективная теплопроводность;

- Высокая степень механической стойкости;

- Простота обработки резанием или высоким давлением;

- Устойчивость к циклическим нагревам.

В сравнении со стопроцентной медью ее сплавы обладают большей устойчивостью к нагрузкам механического плана, потому для таких изделий используются именно медные сплавы. Легирование изделия цинком, бериллием, хромом, магнием, цирконием не уменьшает показатели электропроводности, но существенно увеличивает прочность, а кремний, железо и никель увеличивают его твердость.

Выбор

В процессе выбора подходящих электродов для точечной сварки следует обратить особое внимание на размеры и форму рабочего элемента изделия. Также следует учитывать характеристики обрабатываемого материала, его толщину, форму сварочных узлов и режим сварки.

У инструмента для контактной сварки бывают разные рабочие поверхности:

- Плоская;

- Сферическая.

Изделия, имеющие сферическую рабочую поверхность, не особо чувствительны к скосам, потому они нередко используются на подвесных и радиальных установках, а также для фигурных электродов с прогибом. Изготовители из РФ советуют для обработки легких сплавов именно эту разновидность электродов, так как они позволяют предотвратить появление подрезов и вмятин при точечной сварке. Однако предотвратить эту проблему можно и в том случае, если пользоваться плоскими электродами, торец которых увеличен. А электроды, оснащенные шарнирами, могут даже заменить электроды сферического типа, но они рекомендованы для сварки металлических листов, толщина которых не превышает полутора миллиметров.

Габариты рабочего элемента инструмента подбираются в соответствии с типом и толщиной обрабатываемых материалов. Результаты исследования, которое было проведено экспертами французской компании «ARO» показали, что рассчитать необходимый диаметр можно, воспользовавшись следующей формулой:

dэл = 3 мм + 2t, где «t» — толщина листов, которые подлежат сварке.

Сложнее подсчитать необходимый диаметр инструмента при неодинаковой толщине листов, сварке материалов разного типа и сварке целого «пакета» элементов. Понятно, что для работы с деталями разной толщины, диаметр изделия нужно подбирать относительно самого тонкого металлического листа.

При сварке комплекта элементов диаметр следует подбирать, руководствуясь толщиной внешних элементов. Для сварки материалов различного типа наименьшее проплавление имеет металлический сплав с минимальным удельным электросопротивлением. В таком случае следует применять приспособление, сделанное из материала повышенной теплопроводности.

Электроды для контактной сварки

Электроды для точечной сварки совсем непохожи на классические штучные электроды с покрытием. Да и сама контактная сварка существенно отличается от любой другой привычной для нас технологии соединения металлов.

Поэтому не удивительно, что форма и материал для электродов контактной сварки нужно подбирать с особым вниманием и учитывать множество нюансов, чтобы не ошибиться. В этой статье мы кратко расскажем, какими бывают электроды для контактной сварки и из чего они изготавливаются.

Общая информация

Если вы имеете представление о контактной сварке, то наверняка заметили, что применяемые в этой технологии электроды разительно отличаются от привычных штучных стержней. Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

Они представляют собой металлические изделия цилиндрической формы с заостренным концом. Их диаметр намного больше, чем у стандартного штучного электрода с покрытием. При этом электроды для контактной сварки могут быть самых разнообразных форм.

Форма электродов

Наиболее применяемая форма — прямая. Такие электроды не имеют изгибов, просты в изготовлении и используются чаще всего. Подходят для сварки листового металла и не труднодоступной сварки. Могут быть изготовлены из различных металлов.

Кстати, материал электрода должен подбираться исходя из материала основного металла, который вы будете варить. И электроды, и металл должны иметь схожий состав, чтобы соединение получилось прочным и долговечным. Это касается электродов любой формы и размера.

Но электроды прямой формы не всегда способны сформировать сварную точку, когда проводится сварка в труднодоступных местах или деталь сложная. В таких случаях используют электроды изогнутой формы. Ниже вы можете видеть лишь немногие из возможных форм. Современные производители предлагают десятки разновидностей для выполнения даже самых сложных задач.

Чтобы изготовить электрод прямой формы, можно использовать недорогое оборудование, работающее по заданному шаблону. А вот для изготовления электрода сложной формы предварительно изготавливают его модель в полную величину. Это необходимо, чтобы еще на стадии проектирования изделия исключить ошибки и недочеты. Сложная форма требует повышенного внимания и опытных специалистов.

Охлаждение

Во время контактной сварки электроды подвергаются существенным температурным нагрузкам. Поэтому они нуждаются в оперативном охлаждении. И воздуха здесь недостаточно. Чаще всего применяется внутреннее или наружное охлаждение с помощью воды. Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Охлаждение электродов сложной формы зачастую приводит к трудностям. А все из-за особенной его конструкции. Поэтому при использовании фигурных электродов уделите особое внимание их эффективному охлаждению.

Если применяется электрод большого размера (не важно, прямой или фигурный), то вдоль его корпуса можно припаять две медные трубки и через них пустить воду. Учтите, что электроды для контактной сварки всегда охлаждаются хуже, чем обычные штучные стержни с покрытием. Поэтому для их эффективного охлаждения периодически снижайте темп сварочных работ, чтобы электроды не перегревались. Это особенно касается электродов сложной формы.

Материал электродов

Материал электродов для контактной сварки не может быть абсолютно любым. Сама контактная сварка предполагает высокие температуры, сжатие, напряжение, неравномерный прогрев электрода и прочее. Соответственно, металл, из которого будут изготовлены электроды, должен обладать характеристиками, которые позволят изделию противостоять всем нагрузкам. Ведь чем дольше форма электрода будет оставаться неизменной, тем качественнее будут сварные точки. Как только форма начнет меняться под воздействием нагрузок, так сразу начнет ухудшаться качество соединений.

Что еще может привести к деформации электрода? Постоянный перегрев, плавление или даже окисление — все это ждет электроды, применяемые при контактной сварке. Поэтому важно правильно подобрать материал, из которого они будут изготовлены.

Основным материалом является медь. Но она никогда не используется в чистом виде, поскольку не является жаропрочной. А это важно при контактной сварке. Производители учитывают эту особенность и применяют различные медные сплавы, в составе которых помимо меди есть разные легирующие компоненты.

Это может быть хром, алюминий, цинк, магний, кадмий, цирконий, бериллий и некоторые другие металлы. Благодаря им медные электроды не теряют своей высокой электропроводности, при этом приобретают улучшенные эксплуатационные характеристики. Для сравнения, исключительно медные электроды приходят в негодность в 6 раз быстрее, чем электроды, изготовленные из смеси меди и любого легирующего компонента.

Но это не значит, что при покупке электродов вы можете просто выбрать изделия с выше описанным составом и забыть о трудностях. Нужно также учитывать особенности металла, который вы будете варить. Так, например, если вы будете работать с оцинкованной сталью, то необходимо приобрести электроды с медью, вольфрамом и молибденом в составе. Так электроды будут достаточно твердыми и стойкими по отношению к основному металлу. И не придут в негодность.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом. Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды.

Какой металл вы варите? Какова его толщина? В каком пространственном положении будет происходить сварка? Вы должны дать ответ на каждый из этих вопросов, чтобы правильно выбрать электроды для контактной сварки. Если у вас уже есть опыт, поделитесь им в комментариях ниже. Любой совет будет полезен для всех новичков. Желаем удачи в работе!

Из чего сделать электроды для точечной сварки? (Чипмейкер)

Приобрёл себе аппаратик для точечной сварки BlueWeld Plus 400. Всё хорошо, но встаёт вопрос расходном материале, а именно сменных электродах. Пробовал и медные, и из какого-то сплава меди с чем-то. При сварке они просто сливаются со свариваемым материалом.

Может кто подскажет из чего можно самому сочинить электроды, потому как к нам на Север фирменные электроды будут дороговаты по доставке.

- Медь и без примесей

- К всеобщему величайшему сожалению тов.Kurt не прав если использовать для электродов контактной сварки чистую медь, то ничего кроме медных заклепок и немерянного расхода меди не выйдет… Для электродов необходимо применять берилиевую бронзу с добавками циркония она обеспечит износостойкость и качественный токоподвод…

- Слева от «Чупа-чупса» виднеется аппарат точечной сварки. Недавно отрезал для него новые электроды из обыкновенного прутка меди. Предыдущий раз такое было 3 года назад. Интенсивность работы была несколько сотен точек в месяц.

В качестве справки…

У господина П.Л.Чулошникова напиисано, что в качестве материалов для электродов и роликов применяюся следующие сплавы:

1. Для сварки латуни и бронзы — Бр.Кд-1(МК), кадмиевая бронза.

2. Для сварки латуни, бронзы, низколегированных сталей и сплавов — Бр.ХКд-0,5-0,3 (Мц5Б), хромокадмиевая бронза или БрХ, хромовая бронза.

3. Низколегированные, коррозионностойкие, жаропрочные стали и сплавы — Бр.ХЦр-0,6-0,05 (МЦ4), хромоциркониевая бронза, или Бр.НБТ.

Простая медь не есть гут… будет большой износ и могут оставаться следы меди.

Сферическая рабочая часть электродов хороша для легированных сталей и сплавов, а для низкоуглеродистых сталей, особенно небольшой тощины, лучше применять электроды с плоской рабочей частью.

Хотя то что Вы описали можно использовать при единичных объемах работ, когда изготовление электродов из спецсплавов под поставленные задачи не целесообразно.

romis, лучше применять электроды с плоской рабочей частью.

Не лучше. Для клещей с радиальным ходом электродов и малым усилием сжатия сферическая заточка рабочей поверхности электродов это палочка-выручалочка. Сферическая заточка обеспечивает гарантированный надёжный точечный контакт и уменьшает износ электродов и это и теория, и практика.

В принципе, все зависит от того, что хотят получить.

Прихватить на сервисе или еще где, где к соединениям не предъявляются высокие требования, вполне нормально.

И длительностью импульса…

В свое время подбирали режимы на жаропрочную сталь, так вот там не прокатывали электроды с плоской рабочей поверхностью (массовый дефект — трещина в ядре). На электродах со сферической рабочей частью, образование трещин снизилось. А избавились от трещин 2-м (подварочным) импульсом.

У меня почти такой же аппарат, модель 20TI (без регулировки величины тока, только время). В день (не каждый разве что) делаю около 1000 точек с перекурами. Можно было бы и больше, раза в два, но сам аппарат греется, приходится получасовые перерывы устраивать..

Ресурс родных электродов минимум 20000 точек, сточил только милиметра два.

ИМХО дело в охлаждении самих электродов, от нагрева они быстро изнашиваются.

Себе сделал водяное охлаждение. По затратам косарь где-то.

Раньше, когда я занимался электроконтактной наплавкой, мы пробовали использовать эльканайт — это спечённый вольфрам с медной пропиткой. Если долго не греть, как это мы делали при наплавки, и обеспечить хорошее охлаждение, то стять будет долго.

Ещё использовали графитовую смазку для уменеьшения износа медных электродов.

Единственная проблема — мы работаем электрододержателями хитрой Г-образной формы, чтобы пролазить в зазор между перегородками конструкции шириной меньше 100мм. Старые электроды, которые были сделаны из цельного кованого куска меди и ещё одни из бронзы, забились накипью полностью и уже не подлежали чистке. пришлось нарисовать и сделать новые, правда не кованые, паяли из отдельных деталек серебром.