Выбор и эксплуатация ленточных пил. Учебник.

Все таблицы носят рекомендательный характер, значения могут отличаться. Фирмы-изготовители ленточных полотен, присваивают собственные обозначения материалам ленточных полотен, типам разводки и формам зубьев, дают подробные инструкции по выбору и их применению, ниже представлены только общие обозначения по ISO.

1 ЭТАП. Выбор материала полотна

Тонкостенные трубы и профиль, прутки малого диаметра

Низколегированная сталь до 22 HRC

Нелегированная и низколегированная сталь

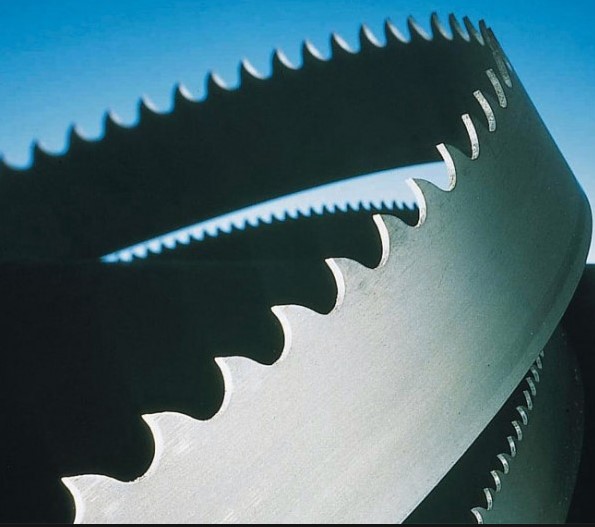

Передний угол зуба 0°. Для резки сплавов с высоким содержанием углерода, материалов с небольшим поперечным сечением, тонкостенных профилей и труб.

Передний угол зуба 10°. Для резки сплошных прутков, толстостенных труб из легированных сталей.

Передний угол зуба 16°. Для резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов.

Передний угол зуба с двумя подточками 10° и 16° и продольно шлифованной фаской, которая улучшает шероховатость обрабатываемой поверхности. Для резки сплошных прутков из высоколегированных сталей.

Разводка зубьев ленточной пилы

2 ЭТАП. Выбор шага зубьев ленточного полотна

D — поперечное сечение

S – толщина стенки профиля

Z – шаг полотна, количество зубьев на дюйм

3 ЭТАП. Выбор скорости резания

Высоколегированные, нержавеющие стали

Низколегированные стали, чугунное литье

Конструкционные стали, стальное литье, подшипниковые стали, мягкая латунь

Алюминий, медь, пластмассы

4 ЭТАП. Выбор скорости подачи

Срок службы ленточного полотна

Для полотен большинства производителей (при условии соблюдения технологического процесса изготовления полотна – от заготовки до упаковки и условий хранения готового полотна) срок службы полотна находится в пределах 140 –160 часов работы оборудования. Снятие ленточного полотна при перерывах в работе оборудования на релаксацию, несколько увеличивает срок службы ленточного полотна.

Эксплуатация ленточного полотна

Пример обозначения ленточного полотна:

М42 20х0,9х2360 4/6 Н

Биметаллическое полотно М42, зубья из быстрорежущей стали

Ширина х толщина х длина полотна, мм

Шаг зубьев полотна, 4 – 6 зубьев на дюйм, переменный шаг

Форма зуба, передний угол 10

Натяжение ленточного полотна

Охлаждение и смазывание

Величина натяжения ленточного полотна должна составлять приблизительно 300 Н/мм. При недостаточном натяжении полотна возможен неперпендикулярный срез, при избыточном натяжении – разрыв.

В обоих случаях значительно сокращается ресурс работы ленточного полотна. Усилие натяжения контролируется встроенными на некоторых моделях станков или переносными приборами – тензометрами.

1) Установите необходимую скорость

2) Начните пиление на 70% мощности от рекомендуемой для полотна и 50% скоростью подачи

3) При наличии вибрации осторожно уменьшайте скорость подачи вплоть до полной остановки. Следите за стружкообразованием и получающейся формой стружки

После распила 400-600 см?, или не менее 15 минут времени реального пиления, постепенно увеличивайте до требуемой скорость полотна и постепенно – скорость подачи.

Охлаждение и смазывание обязательны в большинстве операций обработки металлов. В случае обработки алюминия или алюминиевых сплавов СОЖ также помогает в удалении стружки и более высококачественной поверхностной обработки. Нет необходимости смазки для чугуна и некоторых неметаллических материалов (пластмассы, графита, и т.д).

Ресурс ленточного полотна напрямую зависит от правильного подбора СОЖ, основная задача не допускать перегрева полотна.

Основные причины преждевременного выхода ленточного полотна из строя

- Выкрашивание зубьев:

- Слишком мелкий шаг ленточнопильного полотна

- Слишком крупный шаг ленточнопильного полотна

- Заготовки ненадёжно закреплены

- Слишком низкая скорость ленточнопильного полотна, приводящая к излишнему врезанию

- Некачественная сварка

- Слишком большое давление подачи, приводящее к излишнему врезанию ленточного полотна в материал

- Слабое натяжение ленточнопильного полотна приводит к её проскальзывании

- Проскальзывание (остановка) ленточной пилы под нагрузкой,приводящее к излишнему врезанию полотна в материал

- Отсутствует, не работает или изношена щётка очистки ленточного полотна

- Трещины во впадинах зубьев:

- Затруднённое движение ленточной пилы в направляющих и шкивах из-за загрязнения шкивов или уменьшения зазора в направляющих

- Зазор между направляющими слишком большой

- Направляющие находятся слишком далеко от заготовки

- Боковые направляющие зажимают ленточную пилу в области впадин зубьев

- Слабо зажатые боковые направляющие приводят к наклону пилы

- Неправильное натяжение ленточной пилы

- Трещины со стороны спинки:

- Износ верхнего опорного подшипника в направляющих

- Высокое давление подачи

- Износ боковых направляющих

- Полотно прижимается к бурту шкива

- Биение (вибрация) пилы:

- Кривой сварной шов

- Слишком большой шаг полотна

- Отсутствие зубьев(выломаны)

- Слишком низкое или высокое давление подачи

- Преждевременное затупление:

- Слишком большая скорость пилы для данного материала

- Слишком мелкий или слишком крупный шаг пилы

- Полотно ленточной пилы не параллельно направлению подачи

- Дефекты на боковых направляющих

- Плохо закреплены или изношены направляющие

- Неперпендикулярный рез:

- Полотно ленточной пилы не параллельно направлению подачи

- Большой зазор в направляющих

- Поверхность стола не перпендикулярна полотну

- Тиски не перпендикулярны пиле

- Слабое натяжение полотна

- Роликовый стол на подаче не перпендикулярен полотну

- Плохо закреплены боковые направляющие

- Пережжённая стружка:

- Большая подача

- Не работает щётка очистки полотна

- Тупое полотно

- Нет охлаждения

Эксплуатация ленточных полотен

Резка заготовок на ленточнопильных станках на сегодняшний день является самым высокопроизводительным и экономически эффективным способом металлообработки заготовительного производства. Конструктивные особенности ленточнопильных станков позволяют при минимальной занимаемой площади обрабатывать детали в большом диапазоне размеров и применять пакетные способы обработки. Производительность ленточного пиления в несколько раз выше по сравнению с традиционными способами обработки (механическая ножовка, дисковая резка, отрезка на токарных станках и т.п.). Расход материала, толщина среза и неперпендикулярность при резке в несколько раз меньше, чем у традиционных способов.

Относительная дороговизна ленточнопильных полотен компенсируется быстротой, производительностью обработки, хорошей стойкостью при правильном выборе и применении для соответствующих типов обрабатываемых материалов и размеров распиливаемых заготовок. Наша фирма занимается продажей оборудования (станков)! Все предлагаемое нами оборудование сертифицировано для Европы и России, соответствует техническим требованиям и находится в исправном, работоспособном состоянии! Основные приемы работы, эксплуатации и технического обслуживания, предлагаемых нами станков описаны в инструкции по эксплуатации. Для удобства наших клиентов мы готовы оказывать дополнительные услуги, в том числе предлагаем услуги по резке, распилу заготовок. Ниже приведены основные требования по эксплуатации ленточных полотен, подразумеваем, что со станком и выбором шага зуба полотна мы уже определились. Отрезка заготовок на ленточнопильных станках относительно новый способ обработки имеет некоторые существенные отличия от традиционных способов, и еще не везде знают приемы обращения с ленточными полотнами. Соблюдение ниже перечисленных пунктов позволит существенно увеличить срок службы ленточных полотен и избежать их преждевременного выхода из строя.

1. Подготовка полотна к работе

Острозаточенный карандаш сломается сразу, в отличие от острого, но слегка притупленного, тот же принцип и при подготовке ленточного полотна. Сначала надо дать полотну приработаться к шкивам станка, погоняв его в холостую по воздуху 5-10 мин. Затем на меньшей скорости от рекомендуемой и с половинной подачей еще 15-30 мин выполнять распиливание, с последующим выходом на рекомендуемые режимы.

2. Натяжение полотна

Степень натяжения ленточного полотна указана в инструкции по эксплуатации станка. Любой ленточнопильный станок в том числе Pegas возможно оснастить тензометрами, при помощи которых можно контролировать степень натяжения. Важно – не перетянуть полотно, это может вызвать существенное снижение периода стойкости и даже разрыв полотна по шву или образующимся трещинам.

3. Эксплуатация ленточного полотна

Основным показателем правильного выбор режимов резания служит отсутствие сильных вибраций при резании и вид стружки. Для оптимальной резки нужно, чтобы каждый зуб ленточной пилы срезал стружку определённой толщины. Практически подача подбирается по рекомендациям производителей оборудования или по типу стружки, которая получается при резке. В случае тонкой или пылеобразной стружки нужно увеличить скорость подачи полотна или уменьшить скорость резания. Слабо вьющаяся стружка свидетельствует о правильно выбранном режиме пиления. Стружка толстая или с голубым отливом говорит о чрезмерной скорости подачи или меньшей, чем необходимо, скорости резания. Так же важно – не перегреть режущий материал полотна, отсюда интенсивный полив полотна, зоны резания и распиливаемой заготовки. При возникновении вибраций уменьшать подачу. Следить за качеством поверхности среза, задиры и каверны могут являться следствием неправильного подбора шага, режимов обработки или износа полотна.

4. Отдых полотна

Отдых полотна позволяет перераспределить усталостные напряжения, возникающие в процессе работы, сохранить свойства инструментального материала и увеличить срок службы. При интенсивной работе в течение всего рабочего дня лучше работать двумя полотнами, одним до обеда, другим после. В конце рабочего дня обязательно ослаблять натяжение полотна, а еще лучше снимать полотно со станка, и вывернув его наизнанку, вешать на крюк.

5. Примерная стойкость и формула расчета

Стойкость ленточного полотна зависит от множества факторов, среди которых:

— поперечное сечение материала

— соблюдение правил эксплуатации

— наконец, настроение рабочего

Фирмы-изготовители ленточных полотен гарантируют среднюю стойкость ленточного полотна 1,5-2 м? распиленных заготовок для Стали20, Стали3 или 1 500 – 2 000 пропилов Стали 20, диаметром 50 мм. При правильной эксплуатации, с соблюдением всех рекомендаций этот показатель увеличивается до 3-5 м? и выше.

где, С-стойкость полотна в м? D – диаметр распиливаемой заготовки в мм ? – число 3,14 (D? х ?) – площадь поперечного сечения заготовки, для трубы (Dнар?- Dвнут? х ?) N – количество пропилов до полного износа или выхода из строя полотна

В качестве примера сравнение ленточнопильного станка и механической ножовки, как наиболее встречающихся типов станков.

Ленточные пилы. Определение стойкости

Под стойкостью режущего инструмента в металлообработке понимается время непрерывной работы инструмента от переточки до переточки либо до выхода из строя.

В ленточном пилении стойкость ленточного полотна оценивается по общему количеству отрезанного материала (м²), но чаще всего – по количеству материала на один метр погонный полотна пилы (м²/м пог.), а также по количеству отрезанных заготовок (шт.; резов).

Как правило, основными критериями выхода ленточных пил из строя является:

— разрушение зубьев пилы на участке полотна длиной более 100 мм;

— разрыв полотна пилы;

— отклонение от прямолинейности пропила («увод») вследствие износа режущих кромок зубьев;

— износ или смятие спинки полотна пилы.

Специалисты экономических и коммерческих служб каждого предприятия стараются минимизировать финансовые затраты на обеспечение производства. Это относится и к покупному режущему инструменту. В связи с этим к нему предъявляется такое требование как максимально возможный срок службы при минимальных финансовых затратах. Одна же из задач технических специалистов и обслуживающего персонала – обеспечить выполнение и соблюдение всех необходимых требований, чтобы это условие выполнялось, т.е. обеспечить максимально возможный срок службы (стойкость) металлорежущего инструмента и при этом сохранить требуемую производительность и технологию.

Стойкость ленточных пил в значительной мере зависит от совокупности следующих факторов:

1. Точность выбора параметров режимов резания: скорости резания (м/мин) и производительности (см2/мин).

Здесь следует учитывать, что для каждой группы материалов и типоразмеров заготовок в справочных данных каждого производителя ленточных полотен существуют рекомендованные диапазоны режимов резания. Принимая минимальные значения диапазона, получаем наибольшую стойкость полотна пилы, но низкую производительность, и наоборот: при максимальных значениях режимов резания – высокая производительность, но меньшая стойкость инструмента.

Например, для биметаллических пил Wikus, при пилении круглой заготовки Ø 100 мм из стали 45, рекомендуются следующие режимы резания:

— скорость резания: V = 65–75 м/мин;

— производительность: Q = 41–67 см²/мин.

Для обеспечения наибольшей стойкости пилы принимаем меньшие значения диапазона: V = 65 м/мин; Q = 41 см²/мин. (время реза составит 1,9 минут). Для повышения производительности пиления – бóльшие значения: V = 75 м/мин; Q = 67 см²/мин (время реза составит 1,2 минуты).

2. Правильность подбора параметров ленточного полотна (типоразмеров, материала, марки, формы зуба, шага зубьев) в зависимости от формы и материала отрезаемых заготовок.

Шаг зубьев полотна пилы обязательно должен соответствовать габаритам заготовки (пакета заготовок), а форма зубьев пилы – марке обрабатываемого материала. Например, для металлов, образующих короткую стружку, хрупких материалов из высокоуглеродистых, инструментальных сталей и чугунов, тонкостенных профилей следует применять пилы со стандартным зубом «S», у которого передний угол 0°, а для сплошных вязких материалов, дающих удлиненную стружку, железонесодержащих металлов и сплавов следует применять пилы, имеющие положительный передний угол 12-15°, так называемый зуб-крючок «К». Это связано с тем, что данные материалы склонны к образованию наклепа.

Для пиления труднообрабатываемых, жаропрочных, нержавеющих, титановых и никелевых сплавов целесообразно применять твердосплавные ленточные пилы (с твердосплавными напайными пластинами на зубьях). Это позволит увеличить стойкость и производительность как минимум в 3-5 раз.

3. Марка материала и форма обрабатываемых заготовок, а также качество материала заготовок.

При пилении биметаллическими пилами труднообрабатываемых металлов и сплавов стойкость пил может снижаться в несколько раз, либо инструмент практически сразу выйдет из строя. В этом случае целесообразно применение твердосплавных пил.

Кроме того, значительно снижает стойкость инструмента наличие в структуре заготовки песка, раковин, неоднородной твердости, а также наличие на поверхности заготовок окалины.

При пилении пакетов заготовок необходимо следить за надежностью его крепления в зажимном устройстве станка, поскольку проворачивание хотя бы одной заготовки в пакете приводит к выкрашиванию режущих кромок зубьев пилы и преждевременному выходу ее из строя.

При разрезании тонкостенных труб и профилей на режущие кромки зубьев действуют неравномерные и ударные нагрузки из-за того, что первоначально режется сплошная часть заготовки (например, у трубы), а затем зона резания смещается на тонкие стенки. Из-за этого происходит увеличение вибрационной составляющей резания и, как следствие, – микроскалывание режущих кромок зубьев. В связи с этим наблюдается падение ожидаемой стойкости инструмента до 50-60%.

4. Конструктивные особенности ленточноотрезного оборудования.

Для основных серийных производств требуются промышленные высокопроизводительные станки с жесткой двухколонной конструкцией и наличием устройств обратной связи. Для небольших и вспомогательных производств подойдут упрощенные двухстоечные станки либо станки с консольным расположением пильной рамы. Ширина полотна – важный фактор увеличения возможностей ленточного пиления, повышения стойкости, производительности и мощности (режущей способности).

5. Техническое состояние ленточного оборудования и его отдельных узлов (узла натяжения, шкивов и подшипников, твердосплавных и роликовых направляющих, равномерности и плавности опускания пильной рамы).

Необходимо периодически контролировать и проверять усилие натяжения ленточного полотна с помощью тензиометра. В зависимости от ширины полотна оно должно быть в пределах 180-300 Н/мм². Это предотвратит преждевременный выход пилы из строя.

Шкивы должны находиться в одной плоскости параллельно друг другу, не иметь биения и регулярно очищаться от стружки.

Зазор между твердосплавными направляющими пластинами и полотном пилы должен быть отрегулирован согласно паспортным данным станка.

Пильная рама должна быть жестко закреплена на станине и плавно перемещаться по направляющим станка без рывков и «провалов».

6. Качество и концентрация применяемой смазочно-охлаждающей жидкости (СОЖ).

СОЖ должна иметь ту концентрацию, которая рекомендована для обрабатываемой марки материала. Это должна быть качественная синтетическая или полусинтетическая водорастворимая эмульсия на масляной основе, которую необходимо менять 1-2 раза в год, а также производить промывку всей системы ее подачи.

Необходимо обеспечивать обильную подачу СОЖ в зону резания (как минимум по трем каналам).

Применение некачественной СОЖ может снижать стойкость полотна пилы на 10-20%.

7. Качество приработки нового ленточного полотна.

Новая ленточная пила имеет сверхострые режущие кромки с минимальными радиусами при вершине, которые очень легко и быстро скалываются, что приводит к быстрому выходу из строя ленточного полотна. Поэтому для увеличения срока службы пилу необходимо приработать, т.е. произвести пиление материала на сниженных режимах резания: подачу следует снизить на 50%, а скорость резания на 10-20% от рекомендуемых для данной заготовки.

Биметаллическими пилами на таких режимах резания следует отрезать примерно 300–500 см², твердосплавными 1500–3000см² материала, после чего следует плавно увеличить режимы резания до рекомендуемых.

Опытным путем в ходе многочисленных исследований и испытаний специалистами нашей компании установлено, что если все вышеперечисленные факторы соблюдены и условия выполняются, то ориентировочную теоретическую стойкость биметаллических ленточных пил Wikus шириной 27-41 мм (наиболее распространенные), при работе на жестких двухколонных станках при пилении углеродистых конструкционных и низколегированных сталей, можно рассчитать так: принимается 1,5–2,5 м² материала на погонный метр полотна пилы.

Например: теоретическая стойкость ленточного полотна Wikus Marathon M42 типоразмера 4400 х 34 х 1,1 – 3/4 tpi при порезке круга Ø 80–110 мм из сталей 35, 45, 40Х и др. составит:

(1,5–2,5) х 4.4 = 6,6 – 11,0 м².

После чего фактическая стойкость рассчитывается по формуле:

C = (S x n) / 10000, (м²),

где S – площадь поперечного сечения одной заготовки, см²;

n – количество заготовок отрезанных пилой, шт.

Для заготовок из легированных, нержавеющих и инструментальных сталей теоретическая стойкость оценивается как 0,5–1,0 м² материала на 1 м. пог. полотна пилы.

При использовании недорогих и нежестких моделей станков консольного типа вышеуказанные параметры расчета теоретической стойкости следует уменьшать на 25-50%.

При пилении углеродистых конструкционных и легированных сталей твердосплавными пилами стойкость, как и производительность, возрастает в среднем в 2-3 раза. На это необходимо обращать особое внимание, так как стоимость такого инструмента в среднем в 3-4 раза выше по сравнению с биметаллическими пилами.

Что же касается труднообрабатываемых, жаропрочных, коррозионностойких, титановых и никелевых сплавов, то теоретическая стойкость рассчитывается как 0,2-0,5 м² материала на 1 м. пог. ленточного полотна.

Как выбрать ленточную пилу по металлу?

Сравним ленточнопильный станок и шлифмашину

Назначение. И пила, и УШМ могут резать металл твердостью до 45 HRC. Но станок при этом не требуют частой смены оснастки, так как использующиеся пильные полотна долговечны и отличаются высокой твердостью зубьев (68-69 HRC), чего не скажешь о болгарке (используется с дисками в лучшем случае до 58-60 HRC).

Эффективность. При резке больших заготовок (от 100 мм толщиной) в процентном соотношении производительность ленточных пил по металлу на 30-35 % выше.

Пример: скорость движения пильного полотна станка, с которой обычно работают на производстве, составляет 80-100 м/мин, на этих оборотах достигается производительность 50-75 см2/мин (прут 100 мм в диаметре). При этом для заготовки в два раза шире значение будет в 1,5 раза больше. У шлифмашины все с точностью до наоборот. Чем больше будет деталь, тем менее производительным становится инструмент.

Энергопотребление. Ленточная пила для стального (40Х) профиля до 300 мм шириной потребляет 1,5 кВт мощности – это в 4-6 раз меньше, чем у устройств с абразивными дисками того же назначения. Низкое потребление энергии обусловлено тем, что усилие при резке минимально за счет отсутствия трения.

Экономия металла при распиле также играет немаловажную роль, особенно во время серийного производства. Благодаря небольшой толщине пильной ленты (до 1,3 мм) расход материала на отходы (стружка) у ленточнопильного станка в 5-7 раз ниже, чем при других способах резки. При обработке нержавеющей стали и цветных металлов это позволяет распиливать заготовки точно в размер и обходиться без дальнейшего торцевания детали. Кроме того, после реза край получается ровный и не имеет пережогов.

Безопасность. Стоит отметить и отсутствие искр во время использования пилы. Это не только пожаробезопасно, но и удобно, так как позволяет выполнять рез точнее и быстрее. Затрагивая тему безопасности, нельзя не упомянуть то, что станки заведомо более эффективны в этом плане. Тот, кто хоть раз работал УШМ с дисками более 200 мм в диаметре, знает — насколько большие при этом возникают вибрации, и как велик шанс, что инструмент попросту вырвет из рук. Ленточная пила не требует от оператора такой самоотверженности и усилия при работе с ней минимальны.

Как видите, применение ленточных пил по металлу намного выгоднее и при регулярном использовании оборудование быстро окупается. Кроме того стоит отметить ещё несколько преимуществ: на ленточнопильных станках можно обрабатывать заготовки разного профиля, переналадка под другой материал выполняется просто и быстро за пару минут, а работа с оборудованием не требует специальных навыков. Поэтому не важно, подыскиваете ли Вы станок на крупное предприятие или в свою небольшую мастерскую, ленточная пила не будет простаивать без дела.

Подбор ленточнопильного станка

- Бытовые (TRIOD BSM-115U/230 211016, METALMASTER PT-100) – или как их ещё называют, «легкие» станки. Простые по конструкции и в использовании пилы. Подача в них ручная, поэтому раму с пильным полотном оператор опускает сам. Эти устройства рассчитаны на резку мягких металлов и неметаллических материалов, в них не предусмотрено использование СОЖ. Чаще всего ими оснащаются частные мастерские.

- Полупрофессиональные (Blacksmith S20.12 H205x215 B, JET 349V) – «средние» станки мощностью свыше 700 Вт.

Такая пила является полуавтоматической, её рама опускается благодаря гидравлической системе без помощи пользователя, ему будет необходимо лишь вернуть деталь на исходную позицию после завершения распила. Стоит отметить, что встречаются модели техники, которым и этого не нужно. Человек должен только снимать и подавать заготовку. Полупрофессиональное оборудование предназначено для работы с мягкими и твердыми металлами, поэтому имеет подачу СОЖ. Станок данного класса можно встретить как на промышленном предприятии, так и в частном использовании. Это высокоэффективные пилы, окупающие себя за достаточно короткий срок использования.

Технические параметры, влияющие на выбор

Так как ленточные пилы могут обрабатывать не только разные металлы, но и прочие материалы производителями предусматривается наличие нескольких скоростей (от 2 до 4) движения пильного полотна. Это помогает повысить эффективность и скорость распила и не повредить материал или оснастку.

Если вы планируете резать не только сталь, обратите на этот момент внимание. Неметаллические заготовки и детали из мягких металлов (алюминий и т.п.) необходимо пилить на самой высокой скорости, а твердые сплавы и высоколегированные стали на низкой. Многоскоростной редуктор в данном случае позволит выставить подходящие настройки и повысить производительность не в ущерб безопасности.

Прежде чем выбрать ленточную пилу по металлу, также следует обратить внимание и на конструктивные особенности. Основное назначение техники — выполнение прямых, косых и угловых (под углом 45°) распилов металлического профиля или прута. Последний вид работ возможен только при наличии у оборудования поворотных губок (Jet HVBS-712K 414459M).

Все великие компании начинали с малого. Так, всемирно известный концерн Bosch изначально был всего-навсего небольшой ремонтной мастерской точной механики и электротехники. При этом в истории любого производства наступает момент, когда необходимо проводить модернизацию и выводить предприятие на новый уровень. Так и выше обозначенный производитель в 1901 году переехал в новое помещение, расширил свой штат и произвел закупки новой техники.

Зачастую именно от качества и производительности базовых для производства инструментов зависит успех или неудача дальнейшего развития компании. Ленточнопильные станки по металлу можно смело причислить к данной группе устройств. С ними Вы сможете как повысить производительность, так и сэкономить немало средств. Чтобы купить ленточную пилу по металлу просто оставьте заказ на сайте или сделайте бесплатный звонок по телефону нашим менеджерам. Мы желаем Вам легкой и прибыльной работы!

Такая пила является полуавтоматической, её рама опускается благодаря гидравлической системе без помощи пользователя, ему будет необходимо лишь вернуть деталь на исходную позицию после завершения распила. Стоит отметить, что встречаются модели техники, которым и этого не нужно. Человек должен только снимать и подавать заготовку. Полупрофессиональное оборудование предназначено для работы с мягкими и твердыми металлами, поэтому имеет подачу СОЖ. Станок данного класса можно встретить как на промышленном предприятии, так и в частном использовании. Это высокоэффективные пилы, окупающие себя за достаточно короткий срок использования.

Такая пила является полуавтоматической, её рама опускается благодаря гидравлической системе без помощи пользователя, ему будет необходимо лишь вернуть деталь на исходную позицию после завершения распила. Стоит отметить, что встречаются модели техники, которым и этого не нужно. Человек должен только снимать и подавать заготовку. Полупрофессиональное оборудование предназначено для работы с мягкими и твердыми металлами, поэтому имеет подачу СОЖ. Станок данного класса можно встретить как на промышленном предприятии, так и в частном использовании. Это высокоэффективные пилы, окупающие себя за достаточно короткий срок использования.