Сепаратор-нагреватель для расклейки смартфонов

При производстве современных смартфонов, планшетных ПК и других бытовых устройств, построенных вокруг ЖК экранов, производители все чаще отказываются от традиционных методов крепления(прим. винты, защелки) в пользу клеев и УЗ сварки. Для разборки таких конструкций часто необходим подогрев. В некоторых случаях хватит и бытового фена, но не во всех. Например во многих смартфонах, для демонтажа АКБ или тач-скрина необходимо равномерно прогреть весь аппарат до 40-50°C. Для таких задач, многие производители инструмента выпускают т.н. «Сепараторы», которые представляют из себя: корпус, лист алюминия или другого метала с прикрученным к нему ТЭНом и цифровым или аналоговым термостатом. Аналог такого устройства мы и рассмотрим в данной статье. Стоимость таких устройств сравнительно невелика и если вы занимаетесь ремонтом мобильной техники, то Китайский простой прибор окупит себя за пару-тройку рабочих дней, проще купить. Если-же вы просто, время от времени, помогаете членам семьи, друзьям и коллегам и у вас уже имеется часть ингредиентов, тогда сборка самостоятельно имеет смысл.

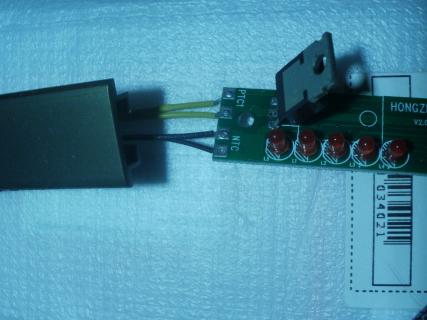

Как уже сказано выше, основными ингредиентами являются: нагревательный элемент с датчиком, корпус, лист алюминия и термостат. В качестве элемента выступит блок от неисправной плойки неизвестной модели.

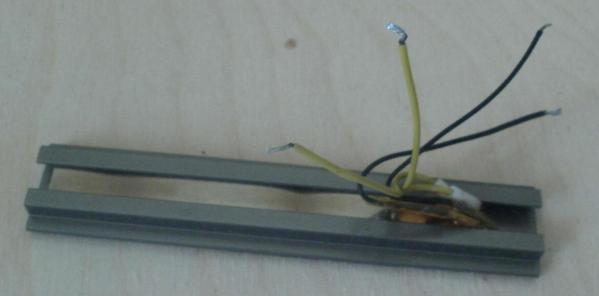

Такие блоки уже содержат внутри корпуса из алюминиевого профиля: нагревательный элемент (PTC) и датчик-терморезистор (NTC). Запоминаем соответствие цветов проводов и их функции и можно отсоединять неисправную плату управления (пробил БП с падением напряжения на конденсаторе и унес с собой микросхемы).

Корпус лучше взять металлический, я взял от неизвестного прибора родом из 90-ых г.г.

Места внутри достаточно и даже есть отверстия под потенциометр, светодиод и т.п.

В качестве донора ровного листа металла выступил экран от ВЧ блока старой сотовой вышки.

Если среди читателей есть химики или металлурги, можете попробовать расшифровать применяемый сплав.

Судя по всему, в составе есть алюминий и медь. В любом случае, при распиловке с использованием УШМ, прогрелась заготовка достаточно эффективно. После удаления заусенцев, выглядит так:

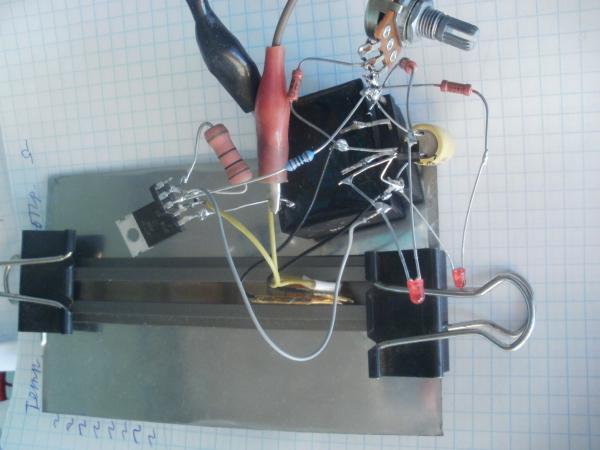

Для макетирования схемы, т.к. ее сложность невелика, я выбрал объемно-навесной монтаж. Для придания конструкции дополнительной стабильности, элемент притянут к пластине при помощи канцелярских прищепок.

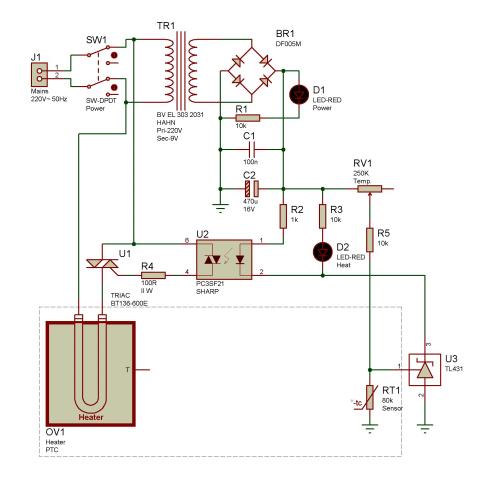

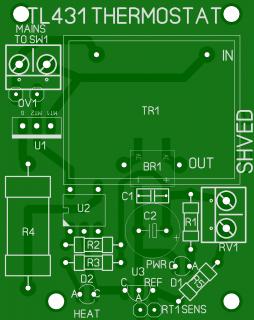

Ввиду выбранного корпуса и типа датчика, я решил построить схему на операционном усилителе, но потом одумался и вспомнил что натыкался на проекты термостатов на микросхеме TL431. В таких схемах минимум деталей и уязвимых мест. После недолгих экспериментов получилась следующая схема.

Для питания «холодной» части схемы используется залитый мини трансформатор на 9В, такие трансформаторы применяются, к примеру, в некоторых счетчиках электроэнергии. При помощи подбора номиналов потенциометра RV1 и резистора R5, диапазон регулировки был ограничен в приделах 35-115°С т.к. производители подобных устройств не рекомендуют превышать 120°С. На основе этой схемы можно делать термостаты для других устройств, только, в зависимости от датчика и необходимого диапазона, будет необходимо пересчитать номиналы резисторов подключенных к выводу номер 1 микросхемы U3. После проверки макета, я начертил плату в программе Sprint-Layout v5.0.

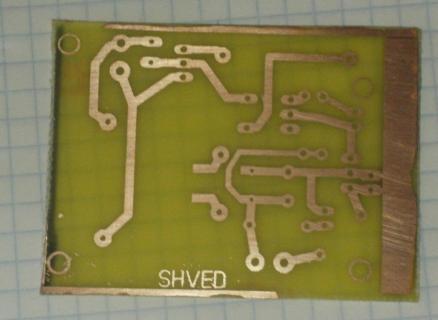

Для изготовления я выбрал, традиционный для себя, фоторезистивный способ.

После травления и другой химии плата была просверлена при помощи бормашины с гибким валом и сверлами из сплава ВК6-М.

И края обработаны на самодельном тарельчато-шлифовальном станке.

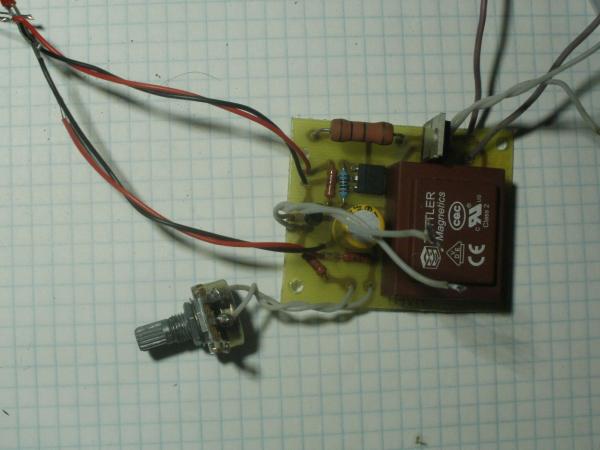

Далее все было собрано и перепроверено.

Откладываем плату и приступаем к слесарным работам. Сверлим и зенкуем в потай отверстия под крепежные винты в «столе» прикручиваем латунные стойки маленькими потайными винтами(М3х5мм), вкладываем элемент и при необходимости подгоняем по месту.

Чтобы улучшить термоинтерфейс, можно добавить термопасту.

В качестве изолятора между верхней стенкой корпуса и элементом выступил, разрезанный пополам, рукав со стеклотканью.

Остается только рассверлить в корпусе необходимые отверстия и все скрутить.

Сепаратор готов. Для того чтобы прикинуть какое положение ручки соответствует какому значению температуры можно воспользоваться мультиметром и термопарой.

Позже можно будет напечатать на принтере наклейку.

Дальше можно испытать. Для этого мне под руку попался неисправный смартфон.

Для того чтобы без проблем отклеить битый экранный модуль, разбираем аппарат до состояния «рамка и экран» и кладем на стол сепаратора стеклом вниз. Включаем сепаратор в розетку, щелкаем выключателем, выставляем температуру в районе 50°С и ждем.

Спустя 5 минут, при помощи заточенной пластиковой карты, можно отклеить модуль.

Двухсторонний скотч, на который был вклеен модуль, на горячую отклеился сразу. Для первого раза отлично!

Прочитав пару инструкций по расклейке модулей, решил опробовать. Взял часть корпуса с экраном от Nokia 830.

Для лучшего контакта решил прижать раму к столу при помощи канцелярских прищепок. Температуру на максимум(

115°С) и оставил на 5 минут. Во время прогрева нашел в запасах струну, для данной задачи, конечно, толстовата, но для проверки — сойдет.

Еще одного такого аппарата у меня нет, так что проверить экран полностью не получилось, зажег от ЛБП подсветку — работает, трещин не видно. В любом случае, для дела этот экран уже не нужен, экран в аппарате был заменен в сборе с рамкой.

Еще пара примеров:

Так как прибор собран из того что было(ничего не пришлось покупать), его тяжело сравнивать с промышленными образцами. Размер рабочего стола мал, креплений или вакуумного насоса нет, как и цифровой индикации. Особенно не хватает упоров, например при работе струной. Конструкция же платы термостата — хороший блок для других задач где нужен тривиальный, как табуретка термостат.

Сепаратор для нагрева дисплеев своими руками

многие ужо работают с данным девайсом

Устройство для расклеивания дисплейного модуля (сепаратор) SM-252 для мобильных телефонов Apple iPhone 5, iPhone 5C, iPhone 5S; Samsung I8910 Omnia HD, I9100 Galaxy S2, I9103 Galaxy R, I9105 Galaxy S2 Plus, I9220 Galaxy Note, I9300 Galaxy S3, I9305 Galaxy S3, I9500 Galaxy S4, I9505 Galaxy S4, N7000 Note, N7005 Note, N7100 Note 2, N7105 Note 2

Но возникают иногда вопросы или так сказать профф тайны — где поджать — где подмастырить

или вылязат некоготые баги

Так как раздела по данной приблуде нормального нема

то создал пока тему тут — для ее дальнейшего развития

вот и первый вопрос знатокам

после непродолжительного использования модуль на 5 — взялся пятнами сверху

отчего происходит и как не допустить в дальнейшем такого.

затекание клея между линзой, рассеивателями и отражателями в LCD. Кто как решает? С AMOLED вроде все просто (не считая затекания клея в кнопку HOME).

на 4 4s 5 5с — перед заклейкой снимаю подсветку

и клею на уже загаженой подсветке

переворачиваю и ультрафиолетом прохожу еще с обратной стороны

драем моем — ставим обратно подсветку

вот и первый вопрос знатокам

после непродолжительного использования модуль на 5 — взялся пятнами сверху

отчего происходит и как не допустить в дальнейшем такого.

Это температура, ставьте не более 80, кто то 100 греет.

Я заказывал такой, отдал обратно.

И не потому, что брак пришёл, а из-за

соотношений: времени на операцию/цена вопроса/качество выполнения заказа.

Необходим этот станок, если профилировать именно на таких ремонтах, когда идет поток таких модулей.

А когда в день три програмных, пару сенсоров обычных, пара разъемов, дисплеев. (образно), геморроев дилерских. и один два именных дисплейных модуля в неделю, зачем он нужен?

А ситуация, если клиента обнадежил на замену стекла на i9300 в цену 3500 руб. со всеми предупреждениями (например), что то пошло не так, а изображение было, и «он у меня работал, была только трещина», попадание на конфликт 100%!

Потеряешь больше времени и нервных клеток коллег, своих и клиентов.

При цене на LCD модуль iPhone 5 в 60-70$ и времени работы в 20-40 минут, операция !ВООБЩЕ! теряет актуальность.

Ближе к рациональности, когда запчасть стоит запредельно.

Извините, ИМХО.

Хотя у знакомого стоит такой станок, у него объем работ поменьше, аренда поскромней и времени свободного поболее. Говорит, не только расклейке модулей помогает, но и в демонтаже любых других сенсоров.

Мне сегодня с утра клиент мосг вынес по телефону уверяя, что на One X быстро и элементарно меняется стекло, он по «ЮТУБУ», мол, только что смотрел. Буду, говорит, искать мастеров поумнее и бросил трубку. УТРО УДАЛОСЬ))) Так я и не нашёл, где он высмотрел.

Да не в этом дело

Если бы была возможность сделать это идеально и без брака, т.е. неотличимо от оригинала—то весьма быстро пошли бы заказы. А когда в уме понимаешь, что может прийти клиент и у него что-то не работает—вот такого не хочу.

Если бы знал, что кто-то делает в регионах по-настоящему идеально и без брака—то набрать заказов было бы не проблема. Но ведь обязательно где-то что-то вылезет. Потому и связываться большого желания нет

Мне сегодня с утра клиент мосг вынес по телефону уверяя, что на One X быстро и элементарно меняется стекло, он по «ЮТУБУ», мол, только что смотрел. Буду, говорит, искать мастеров поумнее и бросил трубку. УТРО УДАЛОСЬ))) Так я и не нашёл, где он высмотрел.

Я таких обычно вежливо посылаю на йух с фразой где смотрели / кто посоветовал / кто сделает туда и идите. Зачем мне об этом говорить, если «там» всё могут сделать. Но предупреждаю сразу. Что если «там» что-то не смогут сделать, ремонт у меня будет стоить раза в полтора-два дороже, но я еще подумаю насчет того взяться за ремонт или нет. Обычно такой подход заставляет клиента немного иначе мыслить.

P.S. Полезно иногда клиенту дать ссылку на цены в интернете на какую-нибудь фирму с «нормальными» ценами, где например указано, что для ремонта телефона продается не просто стекло, а именно модуль и стоит он хороших денег. Просто бесполезно пытаться объяснить человеку, что сам ПОЛНЫЙ процесс снятия стекла (от начала до конца) не всегда присутствует на видео. Они не понимают того, что мастер сначала мог снять стекло, не снимая этот процесс на видео. А потом уже создавая инструкцию легким движением руки поднимает это самое стекло. Но в ролике должно же быть все красиво и клиент ведется на это и начинает выносить мозг нормальным мастерам. Иногда можно объяснить, чем и как отличается в работе китай от оригинала 100%-го. На Samsung I9300 меня как-то доставал один клиент. Я его сразу поставил перед фактом, если привожу модуль по качеству Китай или HighCopy (iPhone исключение

P.S. Насчет сепаратора думал тоже. Но мое мнение — на iPhone 4 и 4S лучше сразу менять модуль, на остальных телефонах типа Samsung или iPhone 5 менять стекла и лепить сразу пленку в подарок. Единственная проблема с заменой стекол в том, кто клиент может потом выносить мозг из-за того, что раньше стекло у него не царапалось, а теперь царапается. Отдал денег много, а желаемого результата нет. Можно конечно налепить пленку, но не все ее лепят и вот тут как раз и возникнет конфликт с клиентом.

Добавлено через 30 минут

А про затекании непонятно можно пример, если про 5ку, то там отражатель с подсветкой легко снимается, а в последнее время просто ставим новый ссылка (http://ru.aliexpress.com/item/100-High-Quality-LCD-Display-Backlight-Film-Replacement-Parts-for-iPhone-5-5G-5pcs-lot-Free/1326030191.html).

Как раз новые отражатели нужны для того и продаются специально, чтобы после установки стекла установить новый отражатель. Только опять не всегда инструкция по замене стекол является полной и поэтому эта тема очень актуальная.

Виды и характеристики станков для разборки сенсорных модулей

Трещины сенсорного экрана составляют треть от всех поломок гаджетов. И хотя некоторые владельцы предпочитают сменить неисправный смартфон на более современную модель, многие несут травмированного «товарища» в ремонт. Только с помощью отвертки и паяльника тут не справиться. Починка умных телефонов требует использования не менее технологичного оборудования.

Многослойный экран

Экран смартфонов и планшетов состоит из трех элементов:

- сенсорное стекло (тачскрин);

- дисплей;

- рамка.

Дисплей — это матрица, которая показывает нам изображение. Стекло одновременно защищает дисплей и является сенсорным передатчиком. Оба слоя объединяются рамкой, в которой закреплены на клей. У самых дорогих моделей существует еще третий, защитный слой стекла.

Если на экране трещины, но изображение отображается хорошо — треснул тачскрин. При его замене основная сложность — аккуратно снять старое, битое стекло. И тут на помощь мастеру приходит станок для разборки сенсорных модулей.

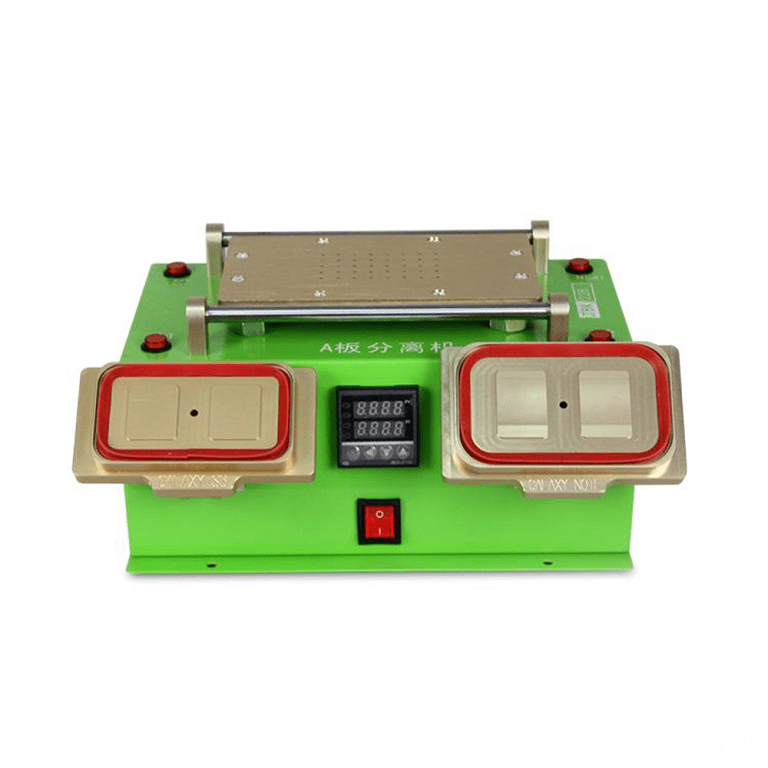

Конструкция станка

Корпус и основные элементы станка выполнены из металла. Станок представляет собой прямоугольную платформу, расположенную плашмя. На передней поверхности располагается дисплей (один или несколько) и кнопки управления. На верхней стороне — поле для размещения гаджета, валики для натяжки струны и прижимы. Самые простые модели не оснащаются вальцами для натяжения струны, они лишь нагревают экран.

Существуют модели, дополнительно оборудованные отдельными монтажными площадками для демонтажа рамок и крепления телефонов. На них гаджеты удерживаются вакуумными присосками.

Виды станков и технические характеристики

На рынке представлено два типа станков:

- полуавтоматические;

- автоматические;

- вакуумные.

Автоматический станок для разборки сенсорных модулей самостоятельно натягивает струну для отделения стекла. Отличие вакуумных моделей в том, что устройство на рабочей платформе удерживается за счет вакуума, а не боковых винтов. Дисплей фиксируется надежно и быстро.

- размеры рабочей площадки, определяющие максимальный размер экрана (обычно до 7 «);

- мощность поверхности для подогрева (около 300 Вт);

- максимальная температура нагрева (от 20 до 400 градусов, хотя при работе обычно необходимо 120);

- скорость движения струны;

- наличие автоматического натяжения струны;

- напряжение электросети (220 — 230 В);

- размеры станка (около 50 х 30 х 25 см).

При покупке станка необходимо обратить внимание на материалы корпуса. Некоторые модели изготавливают из антистатических материалов, которые не могут повредить устройство статическим электричеством во время работы.

Принцип работы станка

На рабочую площадку вниз дисплеем укладывают смартфон или планшет. Поверхность нагревается, термоклей расплавляется, позволяя легко снять рамку. Нагревом руководит микропроцессор, поэтому вся площадка прогревается равномерно. Этому способствует и материал тонкой пластинки — алюминиевый сплав.

Пластинка может нагреваться до высоких температур, поэтому прикасаться к ней во время работы нельзя. Нагреваться могут и другие металлические элементы станка.

Тонкая струна наматывается на вальцы, концы закрепляют. При намотке следует соблюдать схему, предложенную производителем станка.

Чтобы не повредить дисплей, используйте только струну, приложенную в комплект.

Станок включают второй раз, выставляется необходимая температура рабочей плоскости, время вращения вала и намотки струны для каждого из направлений вращения. Лучшее время вращения составляет 1,4 секунды в одну сторону. Вращение запускается специальной кнопкой.

Дисплейный модуль укладываем на рабочую площадку и фиксируем. Высоту струны устанавливаем с помощью прижимных винтов. Запускаем движение струны и направляем ее между стеклом и экраном. Струну проводим под стеклом несколько раз, после чего оно легко отклеивается.

В первом видеоролике представлена работа полуавтоматического станка для отделения сенсорного экрана, во втором — самой простой модели сепаратора: