Как сделать простой пресс для брикетов в домашних условиях

Принцип технологии

В продаже можно встретить готовые топливные брикеты. Они производятся из различных энергоемких материалов на промышленном прессе. Принцип формирования прессованных блоков:

- Собирают материал. Чаще всего это древесные опилки, стружка и другие отходы, в том числе и более крупные. Также используют сухую листву, шелуху от сельскохозяйственных культур, угольную пыль, сено, бумажные отходы.

- Сушат сырье. Оптимальная влажность материала — 8-10%.

- Если требуется, полуфабрикат измельчают.

- Штампуют брикеты на прессе.

На последнем этапе применяют разные технологические приемы:

- В прямоугольную или круглую форму-матрицу засыпают подготовленное сырье. Сжатие происходит при помощи гидравлического пресса, который генерирует давление в пределах 300-600 атмосфер.

- Формирование топливного кирпича происходит по технологии экструзии. Устройство под названием экструдер действует по принципу шнековой мясорубки:

- шнек продавливает сыпучий материал сквозь сужающийся формовочный канал под давлением 1000 атмосфер;

- в процессе масса нагревается и выделяет клейкое вещество — лигнин;

- вещество связывает частички с цельной чуркой плотностью до 1100 кг/куб. м;

- с охлаждением брикет затвердевает и становится пригодным к использованию в печи.

Полученную цельную заготовку из твердого топлива разрезают на «поленья» требуемой длины. Финальный шаг для любой технологии — термообработка брикетов. Выгода прессованного материала в том, что его плотность вдвое больше плотности древесины. На складе или в сарае частного дома такое топливо займет в два раза меньше места.

Прессовка топливных чурок в домашних условиях

Экструзия больше востребована в промышленных масштабах. А для домашнего пользования умельцы конструируют другую установку. Использовать самодельный пресс в фабричных масштабах не выйдет. В домашних условиях нерентабельно получать высокое давление, поэтому для уплотнения компонентов дополнительно применяют воду и связующие материалы:

- глину;

- обойный или любой дешевый вид клея;

- бумагу;

- гофрированный картон.

Чтобы сделать брикеты, достаточно иметь пресс самого простого типа. Сушильное оборудование необязательно. Умельцы придумали такой способ:

- Опилки или иное подходящее сырье замачивают в воде.

- Влажную массу смешивают с глиной в соотношении 10:1. Альтернатива — перемешать ее с влажным картоном, бумагой или обойным клеем в той же пропорции.

- Смесь помещают в заранее заготовленную форму нужного размера и сжимают ручным прессом.

- Кирпичик извлекают из формы и оставляют сушиться на улице естественным путем.

Внимание! Брикет по такой технологии не будет обладать высокой плотностью.

Особенности конструкции прессовального аппарата

Самодельный пресс для брикетов — механический агрегат. Его ключевые элементы:

- Рабочий стол-станина. На этом основании будут закреплены все конструктивные детали пресса.

- Опорный каркас. Регулирует и направляет силовое усилие, которое человек оказывает на пресс.

- Привод. Может быть ручным или механическим (гидро- или электродвигатель).

- Пуансон. Это элемент привода, который оказывает непосредственное воздействие на сыпучую сырьевую заготовку.

- Формовочная емкость. Должна иметь перфорационные отверстия.

Простейший пресс оснащен винтовым ручным приводом. Давление на заготовку создается путем закручивания винта. Ее производительность достаточно низка, поэтому такой пресс не получил широкой популярности в народе. На загрузку-выгрузку, закручивание винта тратится время и энергия. Сравнительно более совершенным выглядит пресс для брикетов с длинным рычагом и функцией самостоятельного выдавливания готового кирпича наружу. Подобный станок можно усовершенствовать, усложнив конструкцию гидравлическим домкратом.

Схема изготовления гидравлического станка

Чтобы сделать такой пресс, понадобятся:

- стальной лист 3-6 мм толщиной для съемного дна формы и пуансона (чем больше матрица, тем толще нужен пуансон);

- швеллеры;

- стальной уголок 100х100 мм;

- труба диаметром 25-30 мм для штока;

- толстостенная труба для матрицы;

- оцинкованная сталь для лотков;

- труба большого диаметра или самодельный барабан из листа жести для миксера.

- Сварите основание для пресса из швеллеров.

- Сделайте стойки для каждого угла основания. Высота одной — 1,5 м. Приварите их вертикально с одинаковым интервалом.

- Подготовьте барабан для миксера, где будет перемешиваться сырье. Можно использовать барабан от старой стиральной машинки.

- Прикрепите миксер к стойкам. Его дополнительно можно оборудовать электромотором. Только сделайте количество оборотов для пресса умеренным.

- Под барабаном прикрепите лоток. По нему сырьевой материал будет попадать в форму.

- В стенках трубы для матрицы проделайте равномерно отверстия по 3-5 мм шириной.

- Снизу к форме приварите фланец. А к нему прикрутите съемное днище. Так будет легко доставать готовый брикет из пресса.

- Приварите или прикрутите форму к основанию

- Вырежьте пуансон по форме матрицы. Соедините его с гидравликой при помощи штока (на сварку).

- Прикрепите собранный узел к стойкам. Он должен расположиться над формой. Под ней будет находиться приемный лоток пресса. Он не должен мешать креплению съемного дна матрицы.

Рабочие узлы пресса для брикетов проверьте и настройте заранее. Так удастся избежать затруднений во время операций на станке.

Пресс своими руками: видео

Как сделать пресс для брикетирования опилок

Как сделать пресс для брикетирования опилок своими руками, рассмотрим в представленной статье.

Предлагаем для ознакомления, конструкцию по переработке опилок и мелкой стружки домашней столярной мастерской в топливные брикеты диаметром 40 (мм) с внутренним отверстием диаметром 20 (мм).

Давление гидроцилиндра: 7000 (кгс)

Минимальное давление сжатия сырья: 30 (МПа)

Площадь поршня пуансона: Sп = π(R 2 –r 2 ), где

R – радиус брикета, см

r – радиус внутреннего отверстия брикета, см

Sп = 3,14 х (22 – 12) = 9,42 (см 2 )

Давление сжатия сырья: Р = U/Sп, где

U – усилие развиваемое гидроцилиндром, кгс

Р = 7000 / 9,42 = 743 (кгс/см 2 ) = 72,86 (МПа)

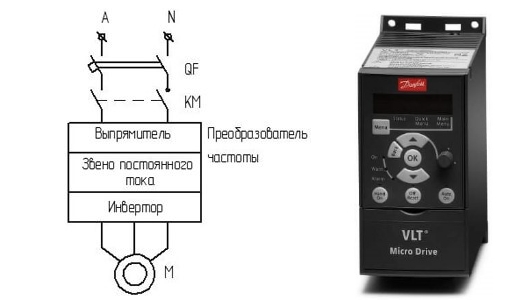

Пресс для брикетирования состоит из следующих составных элементов:

- прессформа

- станина и загрузочный бункер

- электропривод

- гидропривод

- механизм управления гидроприводом

Электродвигатель:

Ременная передача:

- шкив ведущий – Ø80 (мм)

- шкив ведомый – Ø250 (мм)

- расстояние между осями шкивов – 225 (мм)

- передаточное отношение – 3,125

- ремень клиновидный Z(0) длина – 1000 (мм)

Площадка электродвигателя:

Схема управления гидроцилиндром:

1. Цилиндр гидравлический ЦГ-80.40х200.32.

2. Гидронасос НШ32.

3. Гидрораспределитель ПГ74-24М.

4. Фильтр напорный ФГМ32-10(25)К.

5. Клапан предохранительный СКП-12/25.

6. Манометр SKF 1077589 (0…300 МПа).

7. Гидробак объемом 40 л.

Тонкости изготовления пресса для топливных брикетов своими руками

В последнее время энергетические ресурсы считаются огромной ценностью, поэтому люди пытаются повсюду находить альтернативные источники энергии.

Переработанные опилки, листья или другие отходы сельскохозяйственной промышленности могут стать отличным топливом. Но чтобы превратить их из мусора в полезный материал, необходимо задействовать специальную установку — пресс для брикетов.

Переработанные опилки в последнее время все больше и больше становятся популярным альтернативным источником энергии

Общая информация

Пресс для производства брикетов состоит из нескольких узлов и механизмов.

К ним относятся следующие части:

- Стол (основание), к которому крепят остальные узлы, включая матрицу, формирующую будущее топливо.

- Силовой каркас зафиксированный на основании. Его задача заключается в передаче усилия через пуансон на материал.

- Механический или ручной привод. В первом случае рассматривается гидроусилитель или электромотор, а во втором — мускульная сила или дополнительный домкрат.

Перед тем как приступить к использованию пресса, нужно разобраться в принципе его работы и областях применения.

Преимущества силовой конструкции очевидны:

- Она позволяет создавать недорогое сырье с хорошей энергетической ценностью и высокой плотностью.

- С ее помощью можно обеспечить себя доступным топливом для обогрева помещения в течение всего холодного сезона. Для владельцев жилищ, находящихся вдали от газовых магистралей, или людей, желающих сэкономить средства на отоплении, такое решение вполне оправдано.

Однако изготовлять механизм рекомендуется при наличии твердотопливного котла или печи, а также при доступности исходного сырья. От этих двух факторов зависит экономичность оборудования и его польза для частного хозяйства.

Плюсы и недостатки

Основное преимущество подобных установок — низкая стоимость брикета, который используется в качестве топлива. С помощью такой продукции можно отапливать деревообрабатывающий цех или обустраивать автономное отопление теплицы. Переработанные растительные отходы способны вырабатывать внушительное количество тепловой энергии, составляя достойную конкуренцию для многих видов топлива. В результате изготовление прессов становится все более актуальным и востребованным.

Еще один плюс топлива, созданного на таком оборудовании, — низкий процент зольности. В результате сгорания брикетов появляется органическая зола без вредных примесей и добавок, поэтому ее нередко используют в качестве удобрения для почвы.

Автоматическая система с вертикальным исполнением для производства топливных брикетов представляет собой компактный автоматический агрегат непрерывного действия

К недостаткам относится высокая гигроскопичность конечного продукта, поэтому его приходится хранить в специальных условиях, где отсутствует любая влажность. По прочности сжатые отходы уступают остальному твердому топливу, что приводит к образованию пыли при эксплуатации брикетов. Нередко эта пыль вызывает у потребителей аллергическую реакцию, а если она скапливается в больших объемах, то это приводит к созданию взрыво- и пожароопасной смеси.

Среди ключевых разновидностей промышленного оборудования выделяют:

- автоматические системы;

- полуавтоматические установки;

- модели для мелкосерийного производства.

Установки могут быть гидравлическими, пневматическими или винтовыми. Также есть модели с вертикальным или горизонтальным исполнением.

Как изготовить пресс для топливных брикетов своими руками:

Технология производства брикета

Понять, как сделать пресс для брикетов своими усилиями, относительно просто. Для этого нужно придерживаться общих рекомендаций и следовать пошаговому руководству.

Задача подобного механизма заключается в измельчении исходного сырья, в качестве которого принято использовать отходы деревообрабатывающих предприятий, а также его дальнейшем высушивании. Чтобы сделать из древесного мусора топливо, его влажность нужно довести до 8-10%. Кроме растительных компонентов, для производства брикетов задействуется и угольная пыль.

После подготовки нужных составляющих можно переходить непосредственно к изготовлению брикета, используя одну из двух технологий:

- Прессование. В этом случае исходное сырье нужно поместить в специальную форму, которая называется матрицей, и измельчить его с помощью мощного гидравлического пресса. Деталь, которая воздействует на сырье, носит название пуансон. Сама машина способна развивать давление до 300-600 атмосфер.

- Экструзия. По принципу работы профессиональный экструдер напоминает шнековую мясорубку. Исходное сырье проходит через сужающийся канал, а давление, которое воздействует на него, составляет около 1000 атмосфер.

При сильном сжатии подготовленная масса прогревается до высоких температур. Из небольших частиц материала выделяются клейкие вещества, которые начинают связывать массу и делать ее твердой. Показатели плотности сырья достигают 900-1100 кг/1 м³. Для сравнения, у качественной древесины они составляют 500-550 кг/1 м³. Обработанная масса обретает высокий тепловой потенциал, а ее энергетическая ценность возрастает в два раза.

Горят такие брикеты в несколько раз дольше, чем обычная древесина. В итоге они проходят стадию термической обработки, их разрезают на равные части и завозят на склад.

Столкнувшись с вопросом производства топлива из отходов, у многих появляется дилемма между покупкой заводского оборудования и изготовлением пресса для топливных брикетов своими руками по чертежам.

Преимущества самодельных конструкций

Стоимость промышленного пресса для изготовления брикетов колеблется в пределах от 300 тысяч до 1 млн рублей. Мало кто готов выложить такую сумму, поэтому самостоятельное изготовление станка становится все более актуальным. Да и покупать столь дорогостоящий механизм для собственных бытовых нужд нецелесообразно, поскольку его окупаемость очень низкая.

Что касается самодельных прессов, то их вполне реально изготовить в домашних условиях. В этом случае можно попытаться соорудить систему с нуля или приобрести несколько узлов для сборки.

По схеме вполне реально изготовить самодельную пресс машину в домашних условиях

Рассматривая вариант изготовления с нуля, нужно обзавестись такими механизмами для сжатия:

- Рычагом.

- Винтовым механизмом.

Первое устройство характеризуется простой конструкцией, при этом его можно сделать из обычной древесины. Что касается винтовых механизмов, то они подразумевают наличие стальных заготовок и токарного станка. Более сложный в плане производства шнековый экструдер тоже создается своими руками, но для этой цели приходится покупать недешевую сталь высшего класса.

Отапливать помещение брикетами из растительных отходов не только дешево, но и экологично. Объясняется это отсутствием в составе топлива вредных добавок и примесей. Для обустройства системы отопления можно использовать самодельный пеллетный котел или слегка модернизировать готовую твердотопливную установку.

Изготовление на основе других устройств

Если желания создавать пресс для изготовления брикетов с нуля нет, тогда можно попробовать переработать какое-то другое приспособление под такой механизм. Это может быть домкрат или небольшой гидравлический пресс, который дополнительно оснащается пуансоном и матрицей.

При этом важно понимать, что все самодельные установки не способны обеспечивать то давление, при котором происходит выработка лигнина. В результате к исходной массе добавляют ряд сторонних добавок, включая:

- недорогой клеящий состав (например, для обоев);

- глину (на 1 часть сырья берут 10 частей отходов);

- размокшую бумагу или гофрокартон.

Занимаясь производством станка под брикеты, важно учитывать такой этап, как измельчение сырья. Ручная резка материала не рекомендуется, поскольку подобная манипуляция занимает много времени и сил. Вместо этого рекомендуется задействовать дополнительные приборы, например, измельчитель из старой активаторной стиральной машинки, в который помещают ножи. Также можно купить роторный станок. Его задача заключается в измельчении растительных компонентов.

Важен также такой момент, как измельчение сырья, при чем ручная резка материала не рекомендуется, поскольку подобная манипуляция занимает много времени и сил

Для успешного изготовления рычажного или винтового пресса не нужно покупать дополнительные детали. Однако особыми рабочими свойствами такие устройства не обладают. Более эффективным окажется пресс из гидравлического домкрата, на который устанавливается электрический или ручной привод.

К готовому оборудованию добавляют пуансон, размеры которого сопоставимы с размерами матрицы, где проходит прессование. Для создания матрицы берут толстостенную трубу, в которой проделываются отверстия под вентиляционную систему. Матрицу дополнительно снабжают съемным дном — его можно будет убрать после получения готового брикета.

Материалы и подручные средства

Чтобы сделать пресс для брикетов своими руками, нужно запастись некоторыми материалами и подручным средствами. Кроме основной составляющей также придется купить разные виды стального проката:

- швеллер;

- уголок размерами 100х100 мм;

- лист толщиной 3-6 мм, из которого нужно будет вырезать пуансон. Толщина заготовки определяется диаметром матрицы.

Также необходимо подготовить трубу сечением 25-30 ммдля изготовления штока пуансона, толстостенную трубу для матрицы и более крупную для корпуса. При отсутствии такого материала барабан можно создать из листа жести. Также для предстоящей работы подготавливают оцинкованную сталь — из нее создаются лотки.

Сборка станка идет согласно следующей инструкции:

- Оборудуют основание прибора. Его создают из швеллеров с помощью сварочной установки.

- На основе уголка изготовляется четыре стойки длиной 1,5 м. Их приваривают вертикально с одинаковым шагом.

- Дальше из стальной трубы или листа жести создается барабан, где будет осуществляться перемешивание исходного сырья. При наличии в доме вышедшей из строя стиральной машины барабан можно достать из нее.

- Затем конструкцию барабана приваривают к стойкам. По возможности его лучше оснастить двигателем. Если силовая установка при работе создает сильные вибрации, а скорость ее вращения слишком высокая, это можно решить с помощью редуктора.

- Под барабаном устанавливают лоток, по которому сырье будет подаваться в матрицу.

- В нижней части матрицы располагают фланец, к которому прикручивают съемное дно. Для него потребуется стальной лист.

- Затем к основанию нужно приварить или прикрутить матрицу.

- Круглый пуансон вырезается из листа стали. Вместо него можно использовать обычный диск подходящего диаметра.

Полезные рекомендации

Хоть с помощью самодельного пресса вряд ли удастся изготовить брикет с высокой плотностью, для обогрева помещений в холодное время года его вполне хватит. Основную задачу установка решает на ура — рассыпчатое рыхлое сырье становится цельным кирпичом или цилиндрообразной массой, которую затем помещают в твердотопливный котел.

Чтобы создание гидравлического пресса для производства топливных брикетов оправдало себя, нужно учесть массу факторов. В первую очередь важно убедиться, что исходное сырье будет доступным и дешевым. Также следует оценить средневзвешенный объем получаемого материала, вид используемых отходов и собственную потребность в твердом топливе. Если отопление брикетом позволит существенно сэкономить финансы, то изготовление пресса — хорошее решение с долгосрочной перспективой.