3. Выверка и закрепление оборудования на фундаменте.

Выверка — это процесс придания оборудованию требуемого положения в пространстве. Выверку оборудования производят как в плане, так и по высоте.

При выверке оборудования в плане регулирования перемещения оборудования осуществляют с помощью грузоподъемных механизмов, домкратов и монтажных приспособлений.

При выверке оборудования по высоте и горизонтальности его положения регулируют опорными элементами. Опорные элементы могут быть временными и постоянными в зависимости от технологии монтажа и способа установки оборудования на фундамент.

Временные опорные элементы служат только для регулирования оборудования перед его закреплением. В качестве временных опорных элементов могут использоваться регулировочные (отжимные) винты, установочные гайки фундаментных болтов, домкраты, и др.

Постоянные опорные элементы используют как для выверки так и для закрепления оборудования. Постоянными опорными элементами могут быть пакеты плоских или клиновых металлических подкладок, опорные башмаки и жесткие опоры (бетонные подушки).

Выверку оборудования выполняют относительно высотных обметок и осей, задаваемых соответственное реперами и плашками, а также поверхностями или осями (базами) ранее установленного оборудования.

Выверка оборудования регулировочными винтами.

Положение оборудования по высоте и горизонтальности регулируется специальными регулировочными винтами (болтами), ввернутыми в станину или опору оборудования (рис. ). Диаметр резьбы регулировочных винтов 20-48 мм. Под винты устанавливаются опорные пластины толщиной 8-16 мм, длиной и шириной 60-140 мм.

После завершения выверки положение регулировочных винтов фиксируют стопорными гайками. Перед заливкой бетонной подливки резьбовую часть винтов изолируют, обертывая винты плотной бумагой. Перед окончательным закреплением оборудования регулировочные винты отвинчивают на 1-2 оборота и затем закрепляют оборудование затяжкой фундаментных болтов с заданным усилием.

Выверка оборудования гайками фундаментных болтов.

При этом способе выверка может производиться:

а) на установочных гайках с упругими элементами;

б) непосредственно на установочных гайках (без упругих элементов).

При выверке оборудования на гайках с упругими элементами (тарельчатыми шайбами) выверку выполняют в такой последовательности. Перед установкой оборудования установочные гайки с шайбами регулируют на высоте так, чтобы верх шайбы был на 2-3 мм выше опорной поверхности оборудования (рис. ). Затем оборудование опускают на опорные элементы, производят его выверку с регулировкой положения выборочной затяжкой крепежных гаек, подливают бетонную смесь и закрепляют оборудование.

При выверке оборудование без использования упругих элементов выверку оборудования осуществляют непосредственно установочными гайками (рис. ). Гайки при этом необходимо выгораживать опалубкой, которую потом удаляют. Перед окончательной затяжкой фундаментных болтов установочные гайки вывинчивают на 3-4 мм и далее проводят окончательную затяжку фундаментных болтов.

Выверка оборудования с применением домкратов.

При установке оборудования в проектное положение и выверке его по высоте и горизонтальности иногда используют домкраты (винтовые, гидравлические и др.). Так винтовые домкраты обеспечивают величину регулирования до 300 мм при грузоподъемности до 10 т; гидравлические — до 100-160 мм при грузоподъемности от 20 до 200 т.

Выверка с использованием пакетов подкладок.

В качестве постоянных или временных опорных элементов при выверке используют пакеты металлических подкладок. Число подкладок в пакете не более пяти; толщина установочных поделадок 5 мм и более регулировочных — 0,5-5 мм. Пакеты как правило располагают около фундаментных болтов. Оборудование опускают на опорные элементы и производят его выверку, после чего затягивают фундаментные болты и производят подливку оборудования.

Выверка с использованием жестких опор.

При этом методе бетонные опоры изготавливают непосредственно на фундаменте и снабжают металлической пластиной с механической обработкой опорной поверхностью.

После выверки положения в плане и закрепления оборудования производят его подливку, заполняя бетонной смесью зазор между опорной частью оборудования и фундаментом. Толщина слоя подливки 50-60 мм; при ширине опоры более 2 м толщина слоя подливки принимается 80-100 мм.

Окончательное закрепление оборудования осуществляется путем равномерной затяжки фундаментных болтов в два-три обхода симметрично относительно опорной части оборудования.

Крепление оборудования на фундаменте.

Крепление оборудования к фундаменту осуществляется с помощью фундаментных болтов.

Фундаментные болты делятся на конструктивные и расчетные (силовые).

Конструктивные болты служат для фиксации закрепления оборудования и для предотвращения от случайных перемещений. Такие болты применяются для оборудования, устойчивость которого обеспечивается собственным весом.

Расчетные болты воспринимают нагрузки, возникающие при работе технологического оборудования, или нагрузки, возникающие от внешних воздействий.

Наиболее простыми являются болты с отгибами, устанавливаемые непосредственно в массив или колодец.

Болты с анкерными, плитами заделываются в фундамент так же, как и болты с отгибами, но имеют при этом меньшую высоту.

Составные болты с анкерными плитами применяются при установке оборудования методом поворота или надвижки. Муфта и нижняя шпилька с анкерной плитой устанавливается в массив фундамента, а верхняя шпилька ввертывается в муфту после установки оборудования через отверстия в опорах.

Болты с изолирующей трубкой устанавливаются в массив фундамента и могут быть с анкерной плитой или с амортизирующими элементами. ‘Изолирующая труба позволяет демонтировать болт.

Кроме перечисленных применяются прямые фундаментные болты, закрепляемые с помощью эпоксидного клея; конические, закрепляемые с помощью цементной зачеканки; самоанкерирующиеся болты, у которых нижняя часть раздвижная и ее можно зажимать (распирать) в просверленных скважинах. Примером служат болты с распорными цангами или распорными втулками.

Иногда при замене устаревшего оборудования на новое приходится использовать старые фундаменты.

При расхождении плана расположения болтов возможна приварка новых болтов к старым, изгиб болтов, установка промежуточных плит, отверстия которых совпадают с расположением фундаментных болтов, а дополнительные отверстия служат для крепления оборудования к плите.

Выверка и закрепление аппаратов колонного типа.

Прежде чем освободить аппарат, закрепленный на крюке крана или номинастах, его выверяют на высоте и на вертикальность.

Опорные плоскости фундаментов обычно расположены на 50-80 мм ниже проектного положения опорной плоскости аппарата. Поэтому около каждого фундаментного болта до установки аппарат укладывают пакеты подкладок. Каждый пакет набирают из одной нижней базовой подкладки толщиной 20-24 мм и двух верхних клиновых. За счет надбивки клиновых подкладок производят выверку аппарата.

Особое внимание уделяют выверке тарельчатых колонных аппаратов, т.к. от этого зависит эффективность их работы. Аппарат выверяют на вертикальность двумя теодолитами, расположенными в плане на взаимно перпендикулярно осях.

Если аппарат монтируют неизолированным, то его выверяют по образующим или по рискам, нанесенным краской на корпус до его установки в вертикальное положение. Четыре риски наносят яркой краской под углом 90° друг к другу в верху аппарата и четыре риски соосно верхним внизу аппарата.

Если аппарат намечено монтировать с нанесенной изоляцией, то до изоляции на корпусе аппарата приваривают бобышки с резьбой, в которые вворачивают реперы, расположенные на аппарате аналогично рискам. Реперы должны выступать над изоляцией.

Выверенный аппарат фиксируют, затягивая гайки фундаментных болтов. Производят подливку опоры аппарата бетонной смесью. В течение 30 мин после окончания подливки проводят окончательную выверку аппарата.

Отклонение от вертикали тарельчатых аппаратов типа ректификационных колонн высотой до 50 м, при отношении H/D ≈ 5 не должно превышать 0,1 % высоты аппарата и составлять не более 15 мм; для колонны высотой 50-80 м при отношении H/D ≈ 8 отклонение от вертикали не должно превышать 0,03 % высоты аппарата и составлять не более 30 мм.

Отклонение от вертикали насадочных колонн не должно превышать 0,3 % высоты аппарата и составлять не более 35 мм.

В последнее время стали применять безвыверочный монтаж аппаратов колонного типа. Сущность такого монтажа заключается в том, что в фундамент под аппарат заделывают отфрезерованные (хорошо выверенные) опорные пластины, на которые в дальнейшем устанавливают аппарат с обработанной опорной плоскостью.

Разметочные работы, т. е. ориентацию машин относительно главных осей здания, выполняют по рабочим чертежам технологической части проекта. При выполнении монтажной разметки используют стальные рулетки, угольники, транспортиры, отвесы, шнуры, а также геодезические приборы (теодолиты, нивелиры) и гидростатические уровни. Основными операциями являются параллельный перенос осей, разметка взаимно перпендикулярных осей и перенос осей по вертикали на разные этажи. Оси балок, продольную и поперечные монтажные оси с помощью отвесов проектируют на перекрытие. Через отмеченные точки, пользуясь шнуром, натертым мелом, отбивают линию. Для дальнейшего нахождения других монтажных линий производят различные геометрические построения.

Установку оборудования на фундамент или основание и последующую выверку выполняют с помощью инвентарных регулируемых клиновых подкладок, металлических клиновых и плоских подкладок и регулировочных отжимных винтов. Инвентарные регулируемые клиновые подкладки перед подливкой загораживают опалубкой и удаляют после достижения подливочным слоем не менее 25% проектной прочности. Оставшиеся ниши заливают бетонной смесью той же марки.

Применяемые при выверке металлические подкладки должны плотно прилегать к поверхности фундамента. Количество подкладок в пакете должно быть минимальным и не превышать 5.

Размеры клиновых и плоских металлических подкладок приведены в таблице 9.

Глава 2. Способы установки оборудования

Способ установки оборудования на фундамент определяется характером силового воздействия этого оборудования на опоры. Металлургическое оборудование по этому признаку делится на три группы:

— к первой группе относится оборудование, передающее только статические нагрузки (конверторы, насосы, вентиляторы и др.);

— ко второй группе – оборудование, воспринимающее вибрационные нагрузки (вспомогательное оборудование, главным элементом кинематической схемы которого является кривошипно-шатунный механизм);

— к третьей группе – оборудование, воспринимающее ударные нагрузки (рабочие клети, рабочие рольганги и др.).

Одновременно любой из способов должен обеспечить точное расположение базовой поверхности ее проектному положению. Наиболее эффективным является тот способ, который обеспечивает минимальные трудозатраты, минимальный расход металла и надежное крепление оборудования на фундаменте.

В настоящее время распространены 3 способа установки оборудования на фундаменте:

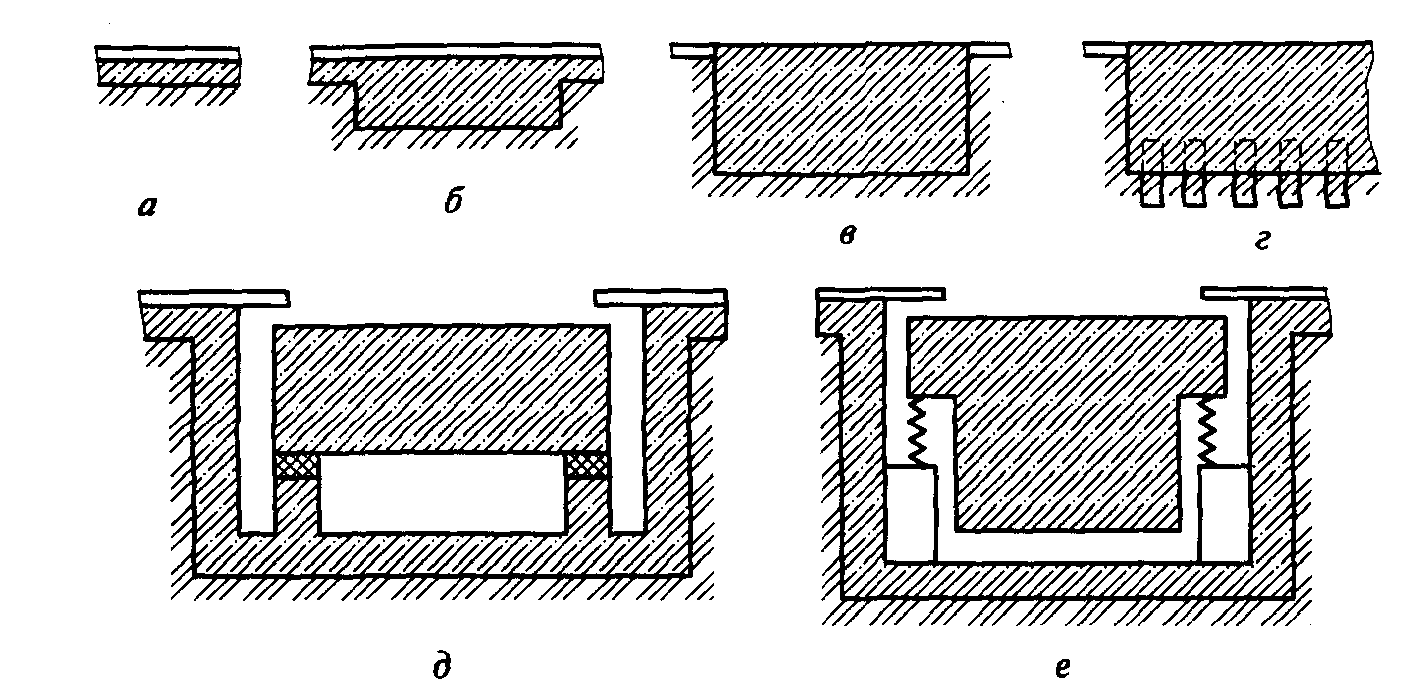

первый – на плоских подкладках со ступенчатой регулировкой по высоте (рис 2.1);

второй – на регулируемых элементах (клиновые подкладки, винтовые домкраты, отжимные винты) (рис 2.2);

третий – бесподкладочный, при котором нагрузка на фундамент передается через подливку (рис 2.3).

Рис. 2.1. Схема действия сил к расчёту площади нижней подкладки

Рис 2.2. Установка оборудования на регулируемых

по высоте элементах:

а — винтовых домкратах; б – встроенных винтах;

в – клиновых подкладках

Рис. 2.3. Схема бесподкладочных способов установки оборудования:

а – клиновым домкратом; б – на тарельчатых шайбах

(1 – до подливки бетоном, 2 – после подливки бетоном)

2.1. Установка оборудования на плоских подкладках

Для точной регулировки по высоте и на горизонтальность оборудование устанавливается на подкладки (см.рис 2.1).

Подкладки устанавливаются с одной стороны болта, если его диаметр не превышает 36 мм, и с двух сторон при большем диаметре.

Плоские подкладки делятся на установочные (толщина 20 – 50 мм) и регулировочные (толщина 0,5 – 5 мм).

Установочные подкладки выполняют из стали или чугуна, регулировочные — из листовой стали. Плоскости подкладок должны быть чистыми, без заусенцев и выпуклостей. Нижняя подкладка должна плотно прилегать к фундаменту, а ее контактная площадь должна быть больше площади пакета подкладок. Количество подкладок в стопе, в том числе и регулировочных, не должно превышать 5. После выверки пакет подкладок сваривается. Площадь нижней подкладки определяют расчетом по рис.2.1:

где — опрокидывающий момент,

— расстояние между стопой подкладок,

— число стоп подкладок,

— усилие затяжки фундаментного болта,

— коэффициент, учитывающий степень контакта подкладки и фундамента, принимается = 0,5,

— допустимое напряжение бетона.

Способ установки на плоских подкладках обеспечивает высокую устойчивость и сохранность положения машины в процессе эксплуатации, но требует больших трудозатрат при выверке оборудования и большого расхода металла, особенно при заниженном уровне фундамента под подливку.

2.2. Установка оборудования

на регулируемых по высоте элементах

Впервые установка металлургического оборудования в СССР на регулируемых элементах (винтовые домкраты) была осуществлена в 1932 — 1934 гг. на монтаже прокатных станов ММК.

Установка обеспечивалась специальными малогабаритными домкратами при слабо затянутых болтах. Домкраты заливались в фундамент (рис.2.2,а).

В 1948 г. при монтаже рельсобалочного стана на «Азовстали» были использованы клиновые подкладки. Установка на клиновых подкладках получила широкое распространение, так как обеспечивалось точное расположение оборудования по высоте без применения грузоподъемных механизмов (рис.2.2,в).

Легкое металлургическое оборудование или оборудование, не воспринимающее динамических нагрузок, поступает на монтаж со встроенными регулировочными болтами (см. рис 2.2,б).

2.3. Бесподкладочный способ установки оборудования

Проведенные исследования показали, что в ряде случаев нагрузка от оборудования может восприниматься фундаментом непосредственно через подливку.

При монтаже оборудования без подкладок необходимо учитывать линейную усадку цементного раствора (до 3 %).

Реализуется этот способ путем применения:

— клиновых гидравлических домкратов (после подливки домкраты удаляют) (рис. 2.3, а);

— фундаментных болтов с удлиненной нарезкой и использованием пружинных шайб и дополнительной гайки либо дополнительной гайки с ослабленной резьбой (рис 2.3, б1, 2.3,б2).

Устройство оснований и фундаментов для установки станочного оборудования

Еще одна публикация из учебника А.М. Гаврилина, В.И. Сотникова, А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки» с полезной информацией о станках с ЧПУ. Сегодня разберем особенности в устройстве оснований и фундаментов для установки станочного оборудования.

Устройство оснований и фундаментов для установки станочного оборудования

Для защиты от внешних вибраций станки следует устанавливать на фундаменты или на специальные виброизоляторы.

Документы, высылаемые заводом-изготовителем вместе со станком, в большинстве случаев содержат указания по устройству фундаментов и их виброизоляции. Виброизоляция станков может быть также обеспечена установкой их на виброопоры или на резиновые прокладки без устройства фундамента.

При выборе типа основания для любого станка должны быть учтены следующие основные факторы: класс точности станка, жесткость конструкции, масса станка, характер нагрузок при работе.

Станки класса точности С устанавливаются на массивные бетонные фундаменты, вывешенные на пружинах с демпферами или резиновых ковриках (рис 17.1 д, е) и боковой виброизоляцией (пробковая крошка, шлак, шлаковата, отходы кожевенно-обувной промышленности) .

Станки класса точности А устанавливают на бетонных фундаментах с боковой виброизоляцией из тех же материалов, которые используются для фундаментов станков класса точности С.

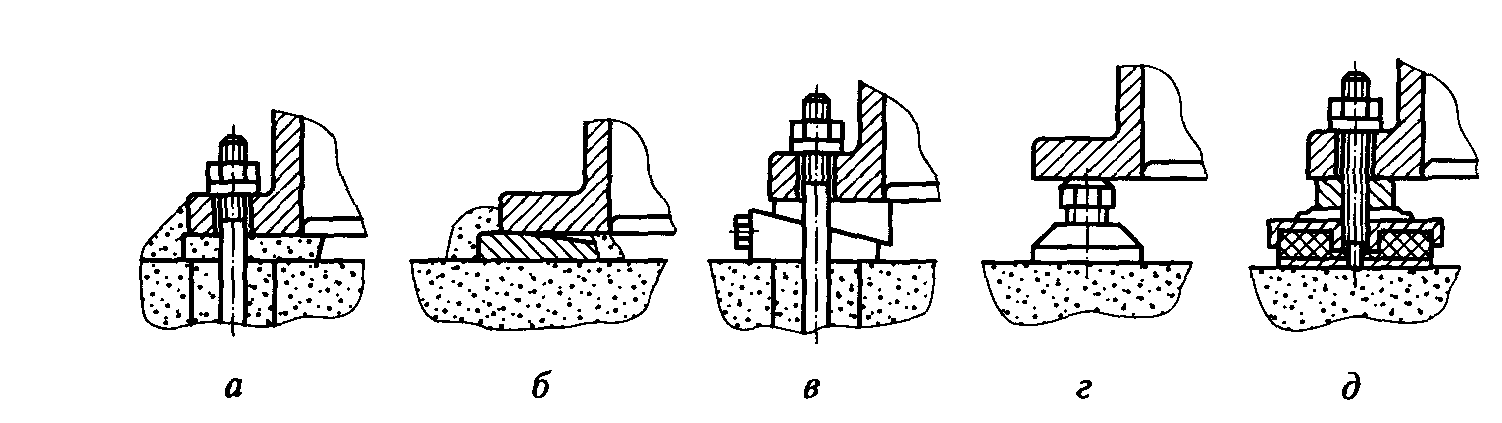

Рис. 17.1. Фундаменты под металлорежущие станки:

а — общая плита цеха; б — ленточный; в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах

Станки класса точности В, имеющие нежесткие станины, а также крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты с боковой виброизоляцией, аналогично станкам класса точности А.

Станки класса точности П, имеющие нежесткие станины, и крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты без боковой виброизоляции. На такие же фундаменты устанавливают крупные и тяжелые станки класса точности Н (рис. 17.1, в, г).

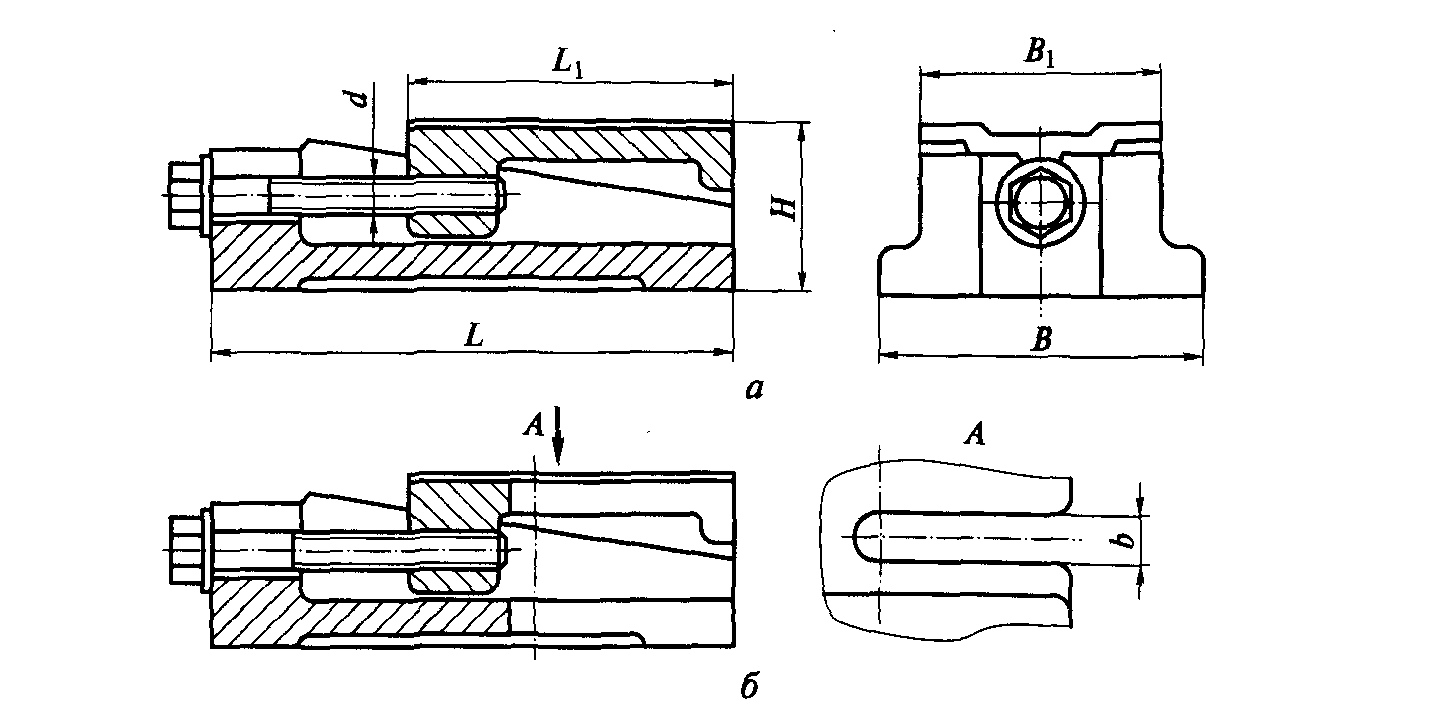

Станки классов точности В, П и Н легкой и средней массы, не имеющие резко реверсирующих узлов, устанавливают на виброопоры (рис. 17.2, д). Такие же станки с быстро реверсирующими узлами устанавливают на жесткие (клиновые) опоры (рис. 17.2, в, рис. 17.3)

Рис. 17.2. Способы установки станка на фундамент:

а — с подливкой опорной поверхности станины цементным раствором и креплением фундаментными болтами; б — с подливкой без крепления болтами; в, г — на регулируемых жестких опорах; д — на упругих опораx

Рис. 17.3. Опорные башмаки:

а — для установки станка без закрепления фундаментными болтами; б — для установки станка с закреплением фундаментными болтами

При устройстве фундамента из бетона станок можно монтировать через семь дней после укладки бетона, а пуск станка разрешается на 22-й день.

От разрушения маслами фундамент железнят цементным раствором с жидким стеклом.

Фундамент должен обеспечить:

- распределение на грунт сосредоточенной силы веса станка;

- увеличение жесткости станины станка;

- необходимую устойчивость станка при работе за счет понижения центра тяжести;

- увеличение суммарной массы станка и фундамента, что приводит к уменьшению амплитуды вибраций;

- защиту станка от вибраций рядом стоящего оборудования. Фундаменты должны быть компактными, сравнительно небольших размеров и простой формы в очертаниях, удобными для размещения и закрепления станка.

Нужно стремиться к тому, чтобы общий центр тяжести станка и фундамента находились на одной вертикали и располагались в центре площади основания фундамента. Допустимое смещение центров тяжести не должно превышать 3. 5 % от ширины фундамента в зависимости от типа грунта.

Высота фундамента делается как можно меньше, но ширину желательно увеличить (уменьшается опрокидывающий момент). Обязательны боковые зазоры. Подошву всего фундамента желательно расположить на одной глубине. Для влажных грунтов делается подготовка из щебня, крупного гравия.

Площадь подошвы фундамента:

где Q — нагрузка на грунт (вес станка, фундамента, детали); R — допустимое давление на грунт.

Допустимое давление на грунт определяют по формуле

где α — коэффициент, учитывающий характер динамических нагрузок, возникающих при работе технологического оборудования (формовочные машины — α = 0,3 . 0,5 ; молоты — α = 0,4; металлорежущие станки — α = 0,8. 1,0); RH — нормативное удельное давление для грунта (супеси — R н = 2. 3 кг/см 2 , суглинки — RH = 1. 3 кг/см 2 , глина — RH = 1 . 6 кг/см 2 , песок — R Н = 1,5. 3,5 кг/см 2 ).

Вес фундамента Q Ф определяют исходя из веса станка:

где КФ — коэффициент, учитывающий вид нагрузки технологического оборудования (при статической нагрузке — К Ф = 0,6. 1,5, при значительной динамической нагрузке — К Ф = 2. 3); Q СТ — вес станка.

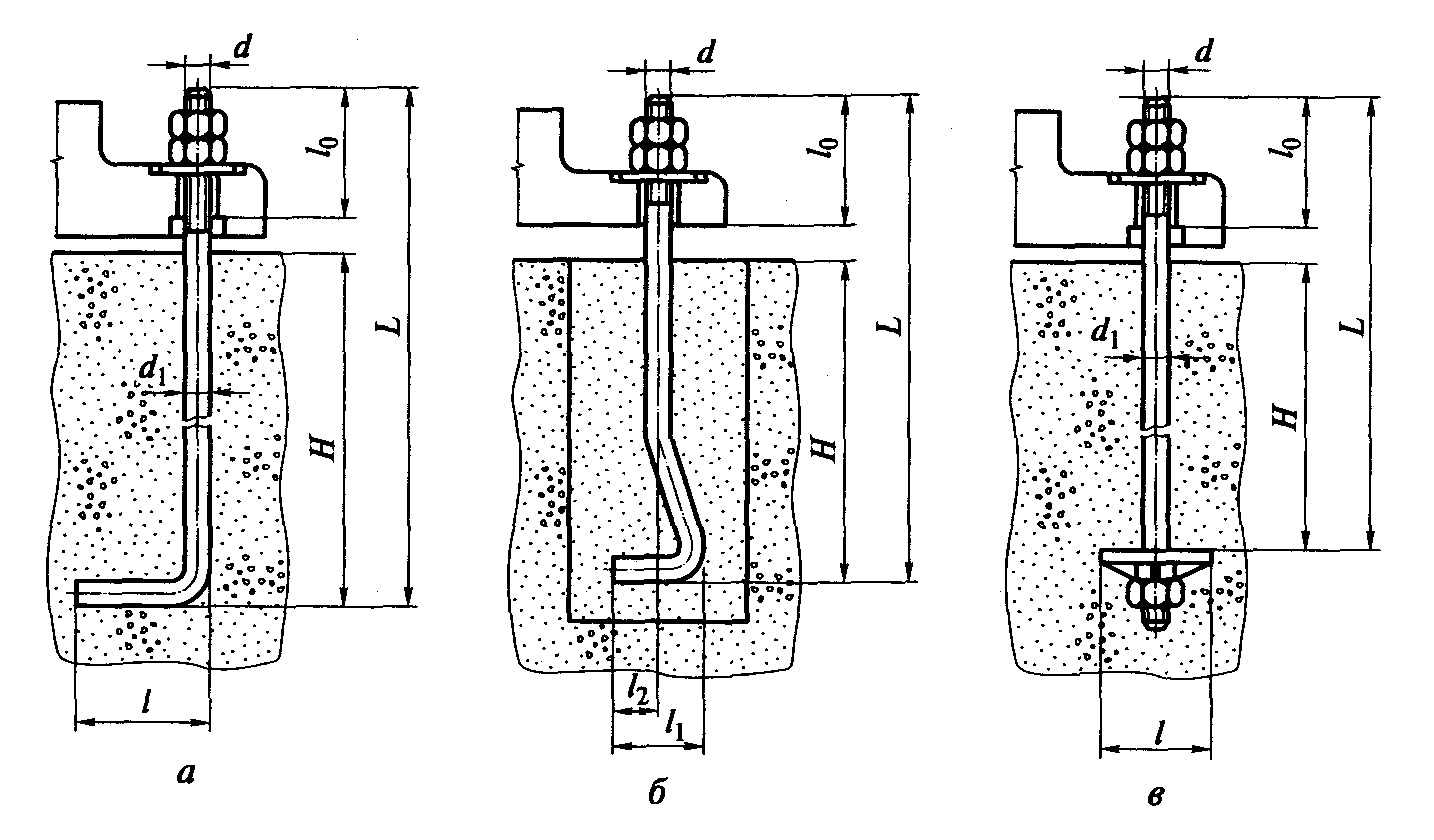

Высота фундамента берется из расчета веса фундамента и площади его основания или с учетом длины заделки фундаментных болтов (рис. 17.4).

Рис. 17.4. Фундаментные болты:

а, б— изогнутые; в — с анкерной плитой

Материалы для фундаментов: бетон, железобетон (реже бутобетон и кирпич) из портландцемента марок 200. 500 (схватывание бетона от 45 мин до 12 ч).

Для ремонта фундаментов используют портландцемент марок 500 и 600. Марка бетона соответствует пределу прочности при сжатии бетонных кубиков 200 x 200 x 200 мм на 28-й день сушки, при температуре 18. 22°С и относительной влажности воздуха 90. 100%.

Ориентировочно глубина фундамента h принимается в зависимости от длины фундамента L :

- для токарных, горизонтально-протяжных станков

- зубообрабатывающих, карусельных, расточных станков

- шлифовальных станков

- продольно-фрезерных и строгальных станков

- поперечно-строгальных, радиально-сверлильных, вертикальнопротяжных и долбежных станков h = 1,0. 2,0 L.

Расстояние от края колодца для анкеров до края фундамента не менее 120 мм, от дна колодца до дна фундамента минимум 100. 150 мм.

Фундамент для токарных станков с ЧПУ

Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту.

Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции.

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).

Глубина фундамента Н > 0,6 √F, где F — площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Допустимые отклонения:

— установочных поверхностей на фундаменте, возведенных до проектной отметки:

По плоскости в любом направлении +-0,2/500 мм

По высоте -5 мм

По уклону 1/1000 мм

Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам.

Внимание. Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта.

Подготовительные работы с опорами.

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине.

Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение.

Монтаж станка.

Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков.

Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении.

Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев.

Установка и выверка станка.

Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм.

Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов.

Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака.

Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания.

Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры.

После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм.

Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ.

Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях