4 Контроль качества сварных соединений

4.1 Швы сварных соединений стальных строительных конструкций по окончании сварки должны быть очищены от шлака, брызг наплавленного металла и натеков. Приваренные сборочные приспособления следует удалять без применения ударных воздействий и повреждения основного металла, а места их приварки должны быть зачищены до основного металла с удалением всех дефектов.

4.2 Произвести контроль качества всех выполненных сварных соединений.

4.3 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в таблице 4.1.

| Категория и уровень качества сварных соединений | Тип швов сварных соединений и характеристика условий их эксплуатации |

| I — высокий | 1 Поперечные стыковые швы, воспринимающие растягивающие напряжения σр ≥ 0,85 Ry (в растянутых поясах и стенках балок, элементов ферм и т.п.). |

| 2 Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент σр ≥ 0,85 Ry , и при напряжениях среза в швах τуш ≥ 0,85 Rwf. | |

| 3. Швы в сварных конструкциях либо их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок (подкрановые балки; балки рабочих площадок; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонки ферм; пролетные строения транспортных галерей; сварные специальные опоры больших переходов линий электропередач (ВЛ) высотой более 60 м; элементы оттяжек мачт и оттяжных узлов; балки под краны гидротехнических сооружений и т.п.), а также в конструкциях в климатических районах строительства с расчетной температурой ниже минус 40°С (кроме случаев, отнесенных к типам 7-12). | |

| II — средний | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4 Ry ≤ σр < 0,85 Ry , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент σр ≥ 0,85 Ry , и при напряжениях среза в швах τуш ≥ 0,85 Rwf. (кроме случаев, отнесенных к типу 3). |

| 5. Расчетные угловые швы, воспринимающие напряжения среза τуш ≥ 0,75 Rwf. , которые соединяют основные элементы, работающие при статической нагрузке (фермы; ригели рам; прожекторные мачты; элементы комбинированных опор антенных сооружений; колонны; стойки; элементы настила перекрытий; вертикальные связи по колоннам с напряжением в связях свыше 0,4 Ry; элементы стволов и башен антенных сооружений; прогоны покрытий и другие сжато-изгибные элементы). | |

| 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4 R ≤ σ ≤ 0,85 R. | |

| 7.Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. и т.п | |

| III — низкий | 8 Поперечные стыковые швы, воспринимающие сжимающие напряжения. |

| 9 Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. | |

| 10 Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам | |

| 11 Стыковые и угловые швы во вспомогательных элементах конструкций |

σр — растягивающее напряжение металла шва;

Ry — расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести;

τуш — касательное напряжение металла шва;

Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва;

σ — напряжение металла шва;

R — расчетное сопротивление металла шва

4.4 Методы и объемы контроля применяются в соответствии с указаниями настоящего документа, если в проектной документации не даны другие требования. По согласовании с проектной организацией могут быть использованы другие эффективные методы контроля взамен или в дополнение к указанным (см. таблицу 4.2).

| Методы контроля | Тип контролируемых швов по таблице 4.1 | Объем контроля | Примечание |

| Внешний осмотр | Все | 100% | Результаты контроля швов типа 1-5 по таблице должны быть оформлены протоколом |

| Ультразвуковой или радиографический | 1 и 2 | 100% | — |

| 3 | 100% | Без учета объема, предусмотренного для швов типа 1 и 2 | |

| 4 | 5% | То же | |

| 5-8 | 1% | — | |

| Механические испытания | — | — | Тип контролируемых соединений, объем контроля и требования к качеству должны быть оговорены в проектной документации |

4.5 Контроль должен осуществляться на основании требований соответствующих методических инструкций и нормативно-технической документации. Заключение по результатам контроля должно быть подписано дефектоскопистом, аттестованным на уровень не ниже 2-го разряда.

4.6 Сварные швы, для которых требуется контроль с использованием физических методов (ультразвукового, радиографического, капиллярного, механических испытаний и др.) и объем такого контроля, должны быть указаны в проектной документации в соответствии с требованиями стандарта предприятия, разрабатывающего чертежи.

Выборочному контролю в первую очередь должны быть подвергнуты швы в местах их взаимного пересечения и в местах с признаками дефекта. Если в результате выборочного контроля установлено неудовлетворительное качество шва, контроль должен быть продолжен до выявления фактических границ дефектного участка.

4.7 При внешнем осмотре сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно мелкочешуйчатую поверхность без резких переходов к основному металлу (требование главного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами);

б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор;

в) металл шва и околошовной зоны не должен иметь трещин любой длины и ориентации;

г) кратеры шва в местах остановки сварки должны быть переварены, а в местах окончания шва — тщательно заварены.

4.8 По результатам неразрушающего контроля швы сварных соединений должны удовлетворять требованиям, указанным в таблице 4.3.

ГОСТ 5264-80 на ручную дуговую сварку и соединения

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых элементов. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается классическим и встречается чаще других видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение получается прочным, выдерживает нагрузки на растяжение, кручение, изгиб. В результате стыковой сварки один элемент детали плавно перетекает в другой, продолжает его.

Применяется стыковое соединение чаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых элементов может быть одинаковой и разной. В зависимости от толщины материала выполняется разделка кромок. Швы ручной сваркой выполняются в один и несколько слоев.

Угловой стык сможет иметь взаимное расположение под 90⁰, а также острый и тупой угол между соединяемыми элементами.

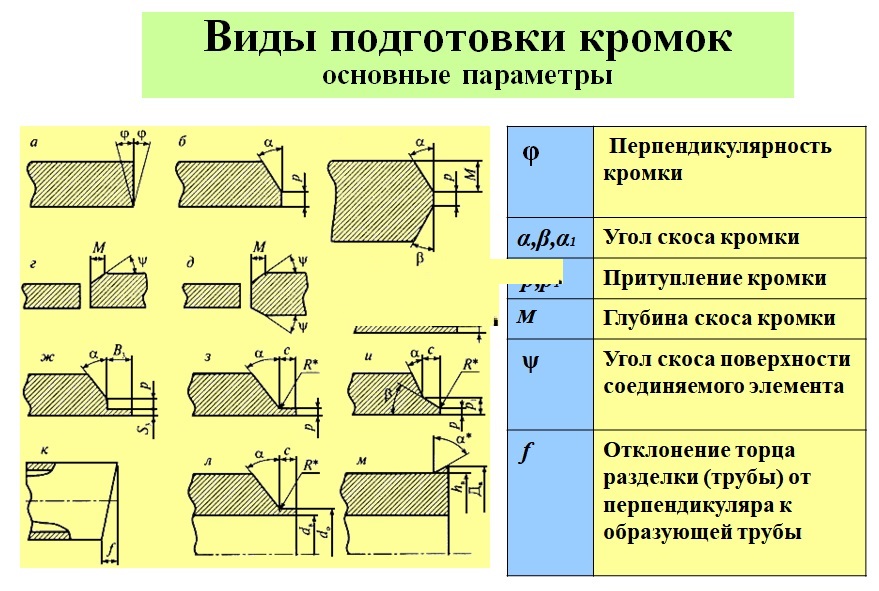

Форма кромок

Для листового материала, толщина которого менее 4 мм, сварка ГОСТ 5264-80 производится без зачистки кромок. Удаляются с соединяемых торцов грязь, окалина, заусенцы. Лист такой же толщины сваривается с отбортовкой или с подкладками.

Пластина толщиной до 60 мм сваривается разделкой одной или обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, в зависимости от наложения шва. При сварке с одной стороны для формирования корня соединения применяются съемные накладки.

Для пластин более 60 мм сварные швы ГОСТ 5264-80 выполняются с криволинейным скосом под многослойную сварку. Двухсторонняя разделка кромок может выполняться одинаковой с обеих сторон в форме буквы V, Что в сечении выглядит как Х. Или делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Характер шва

В документе на сварку ручную по ГОСТ 5264-80 определен характер шва как:

- односторонний;

- двухсторонний.

Стыковое одностороннее соединение выполняется по различным технологиям образования корневого шва. Односторонние соединения делятся:

- свободные;

- на подкладке;

- замковый.

[stextbox тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной или двух сторон.[/stextbox]

Различают монтажный и основной сварочный шов. Первый необходим для временного удержания стальной детали в определенном положении. После того, как вся арматура будет сварена, монтажное соединение убирают механическим способом

Формы поперечного сечения

В разрезе сварного стыка хорошо видна его форма. Металл электрода или присадки, вместе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы частично повторяют форму разделки кромок, но проходят дугообразными линиями по основному металлу.

С обратной стороны корневой шов немного выступает за плоскость соединяемых деталей, образуя дугу. Использование подкладок не позволяет металлу из сварочной ванны вытекать. Металл с обратной стороны соединения не вытекает, образует ровную поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Толщина деталей

Стандарт четко разделяет типы разделки кромок и количество слоев в зависимости от толщины деталей. В основной таблице указано, какой формы должна быть разделка и характер шва.

При производстве сварных соединений по ГОСТ 5264-80 с разной толщиной стенок, не превышающих допустимых размеров 1 – 4 мм, детали свариваются как одинаковой толщины. Допускается расположение стыка под наклоном.

В случае большей разницы толщин соединяемых пластин, большая деталь стачивается под углом в 15⁰, до толщины меньшей детали. Механическая обработка производится при необходимости с двух сторон. Режим сварки выбирают по детали с меньшей толщиной.

В угловых стыках торец привариваемой пластины может не разделываться и сварка производится с 2 сторон по указанной схеме. В этом случае допускается наличие зазора – b. Он увеличивается пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Условные обозначения

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием характеристики соединения, разделки и варианта исполнения. Буквенно-числовое обозначение располагается на полке стрелки, которая указывает на шов. Расшифровка указывает:

- ГОСТ, по которому изготавливается деталь.

- Буквенно-числовое обозначение.

- Способ сварки, аппарат.

- Катет.

- Для прерывистых швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за пределы поверхности соединенных элементов части шва.

Буква с числом – обозначение характера стыка электродуговой сварки:

- соединенные встык, С1 – С25;

- торцами под углом, У1 – У10;

- тавровые , Т1 – Т11;

- нахлесточные и накладные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и другими способами вид соединения обозначается теми же буквами. Отличие технологии сварки определяется цифрами и выполняется о другим нормативным документам. Например, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки характеристики соединения при необходимости устанавливают дополнительные обозначения. Наклонная линия характеризует прерывистый шов стыкового соединения. Z ставят на тавровый стык и накладное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке или технологической карте.

[stextbox конструкторского бюро проектирования крупных металлоконструкций завода ХСМК Долгополов С. В.: «Если при изготовлении детали используются однотипные швы, обозначение может быть упрощено до стрелки с небольшой полкой. Она может иметь только схематическое обозначение характеристики шва и даже не иметь полки, только стрелка. Определить расположение соединения, с какой стороны от проекции чертежа оно находится, проще всего по маркировке: над линией видимый шов, невидимый – ГОСТ и все характеристики пишутся под линией полки».[/stextbox]

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Минимальный катет условного шва

При сваривании двутаврового соединения, катет берется по наименьшему размеру вписанного треугольника. Поверхность наплавленного металла может иметь выпуклую и вогнутую форму. Кривая не должна отклоняться от прямой линии более чем на 30%.

Минимальное значение катета относительно более толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и свыше этого значения.

К тонкой детали, катет не должен превышать 1,2 ее толщины.

Катет углового шва для отношения временного сопротивления

ГОСТ 5264-80 на последних страницах имеет приложение – таблицу зависимости размера катета к размеру временного сопротивления металла соединения и детали. По ней специалисты подбирают необходимое значение катета при заданных величинах сопротивления разрыва материала стыка и металла соединяемых деталей.

Классификация сварных соединений

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Читайте также: Положения при сварке

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

Типы швов. Стыковой шов — СШ, Угловой шов — УШ

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рисунок — Многослойный шов

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.