Типы и виды стали

Главное ожидание потребителя от кухонного ножа – легкая и удобная нарезка, очистка, обработка продуктов. Поэтому главный критерий качества ножа – качество лезвия, которое зависит, в первую очередь, от технологии и материалов изготовления. Качественный клинок не просто острый, он сохраняет безупречную заточку длительное время.

В мире существует множество производителей ножей, которые используют разные виды стали в качестве сырья. Самые дешевые и наименее качественные китайские ножи с лезвием из мягкой нержавейки, которая быстро тупится и теряет геометрию. Из-за этого при резке приходится прикладывать лишние усилия, а продукт сминается и ломтики выглядят неопрятно.

Отличия европейских и японских сталей

Чтобы понять, какие стали для ножей считаются лучшими, следует ознакомиться с основными производителями.

За лидерство в производстве и сбыте профессиональных кухонных ножей многие годы борются европейские и японские производители. Основное отличие изделий этих двух разновидностей в качестве используемой стали и угла заточки. Европейские ножи затачиваются под углом 30-45˚и производятся из более мягких типов стали. Японская технология предусматривает использование более твердых типов стали, а угол заточки составляет всего 10-25˚. Такой подход обеспечивает чрезвычайную остроту лезвия и долгий срок службы без необходимости частой заточки. Европейские ножи заточить в домашних условиях легче, но тупятся они значительно быстрее.

Тонкая японская заточка лезвия обеспечивает превосходные показатели резки. Режущая кромка остается идеально ровной, лезвие буквально проваливается в продукт при минимальных усилиях руки и выражение «резать, как по маслу» актуально даже для твердых и плотных продуктов.

Европейские ножи точатся мусатом, а японские – водным камнем. Периодичность зависит от твердости стали и интенсивности использования, соблюдения правил ухода. Мягкие виды стали, используемые европейцами, могут требовать правки уже через месяц использования. Японские лезвия премиум-класса могут оставаться сверхострыми более года.

Рассмотрим подробнее типы сталей, используемых в ножевом производстве. У каждой из них есть свои плюсы и минусы.

Нержавеющая сталь

При ответе на вопрос о том, какая сталь лучше для ножа, большинство обывателей ответят – «нержавейка». Но не потому, что так и есть, а потому, что это самый известный и недорогой материал. Однако характеристики стали для ножей могут значительно отличаться. Термином «сталь» обозначают сплав железа с углеродом и, возможно, другими добавками. Нержавеющая сталь — это сплав с большой долей хрома в составе, который обеспечивает устойчивость к коррозии и относительно низким содержанием углерода. Самые дешевые лезвия китайского производства чаще всего изготавливаются из нержавейки с маркировкой 420 или 420j, российского — 40Х12. Помимо дешевизны к ее преимуществам относится хорошая устойчивость к воздействию влаги. Однако материал слишком мягкий, поэтому используется для производства кухонных ножей эконом-класса. При этом известные бренды тоже используют 420-ю сталь, а качественная обработка и закалка придают ей весьма неплохие режущие свойства. Это доказывает, что качество обработки стали на производстве зачастую важнее, чем химический состав.

Также к нержавеющим сталям эконом-класса с низким содержанием углерода (около 0,5-1%) относят материалы с маркировками: AUS-6, 440А и другие.

Высокоуглеродистая и дамасская сталь

Помимо хрома, в составе ножевых сталей особое значение имеют включения углерода. Чем больше этого компонента в составе, тем выше твердость металла, тем дольше лезвие сохраняет остроту. В современных сталях доля углерода может достигать 2,1%. Но есть нюанс – чем тверже клинок, тем он более подвержен появлению микросколов и трещин. Эту проблему многие производители решают с помощью обкладок из более износостойких низкоуглеродистых сплавов. В любом случае клинок из высокоуглеродистой стали нуждается в бережном обращении.

Пока европейцы корпят над усилением нержавейки, японцы нашли компромиссное решение. Они вспомнили об уникальных свойствах дамасской стали, которая обладает высокой твердостью, но остается в меру гибкой. Технология производства предусматривает чередование слоев металла с высоким содержанием углерода с более гибкой сталью. В результате получается многослойный тонкий и острый клинок с длительным сроком службы. Чем больше слоев – тем более выносливым и острым становится лезвие. Впервые эту технологию применила японская компания Tojiro и на сегодняшний день ей нет равных в производстве кухонных ножей из дамасской стали. В современном ассортименте бренда ножи из дамасской стали с числом слоев от 3 до 63.

Помимо углерода в нержавеющую сталь легируют другими компонентами, повышающими показатели устойчивости к повреждениям, воздействию агрессивных химических средств, твердости. Равномерность и структура распределения внутри сплава в разных клинках отличается. Среди часто используемых добавок:

- Ванадий. Придает металлу упругость, защищает от агрессивного химического воздействия, усиливает свойства хрома.

- Хром. Увеличивает способность стали к закаливанию, повышает стойкость к коррозии и механическим повреждениям.

- Молибден. Делает лезвие жестким, уменьшает хрупкость металла.

Обеспечивают дополнительную прочность кремний, кобальт, вольфрам и прочие добавки.

Благодаря такому многокомпонентному составу, отпадает вопрос о том, какая сталь лучше для ножа. Именно японские ножи из дамасской стали обретают высокие показатели твердости (обозначается маркировкой HRc) в сочетании с великолепными эксплуатационными свойствами. Классификация стали для ножей по твердости предусматривает две разновидности – средней и высокой степени. Если кухонные ножи европейских производителей обычно имеют среднюю твердость 46-55 HRc, то японские клинки могут похвастаться высокой твердостью 57-60 HRc и выше. При этом они достаточно пластичные и не нуждаются в частой заточке, служат десятилетиями.

Качественные современные стали

Японцы известны своими высокими технологиями, внедрили они их и в производство высококлассных ножей. Понимая, что традиционный японский нож интересен лишь соотечественникам и любителям национальной культуры, они разработали модели, близкие по дизайну к европейским, но гораздо лучше по качеству. Рассмотрим подробнее современные типы японского сырья, которые входят в топ ножевых сталей:

- VG-10 (или V-Gold №10) — высокоуглеродистая сталь, легированная молибденом и кобальтом. Отличается высокой коррозиестойкостью. Вязкость стали с такой маркировкой позволяет сохранять режущую кромку прочной и острой даже при закалке до твердости 60-63 HRС.

- Mo-V. Коррозионностойкая прокатная сталь с легирующими добавками ванадия и молибдена. Закаливание до твердости 57-58 HRC.

- ZDP-189. Порошковая сталь с высокой долей хрома и углерода в составе. Считается хорошо сбалансированной по структуре. Характерна высокая ударопрочность и стойкость к коррозии. Возможна закалка до 69 HRC.

- AUS-8. Много лет используется для производства кухонных ножей средней ценовой категории. Допускается закаливание до твердости 57-59 HRC.

- AUS-10. Более дорогостоящая сталь, по сравнению с AUS-8, так как более твердая и не менее пластичная, дольше сохраняет заточку.

Эти виды японской стали имеют масштабные объемы производства, выкупаются промышленными компаниями во всем мире для производства высококачественных ножей. Занимают лидирующие позиции в рейтингах ножевых сталей.

Режущие свойства ножа зависят не только от вида стали, но и способа закалки. Современные технологии производства включают этапы:

- Создание заготовки и нагревание ее в вакуумной печи.

- Охлаждение до комнатной температуры.

- Замораживание в жидком азоте при температуре до -70 градусов.

- Повторное нагревание.

Большинство производителей используют массовый машинный металлопрокат. Лучшие ножи проходят обработку ковкой. После закалки в вакууме японские ножи Таджиро обрабатывает вручную мастер. Доля ручного труда при производстве достигает 75%, благодаря чему лезвие обретает безупречную геометрию для длительного сохранения остроты.

Что такое циркониевая керамика

Так называемые керамические ножи появились на рынке относительно недавно и многие потребители не понимают разницы между сталью и керамикой. Ножи из керамики известны своей чрезвычайной твердостью и остротой, но чувствительны к ударам, не подходят для обработки слишком твердых продуктов. Циркониевая керамика – это очищенная особым образом руда циркона из которой получают диоксид. Сырье формуют и подвергают термообработке под высоким давлением в печах при температуре 1400-1500 градусов. Оксид циркония в таких условиях стабилизируется и обретает высокую прочность. Затем заготовки шлифуют и монтируют рукояти. Для увеличения долговечности экстратвёрдой (8,2-8,7 по шкале Мооса) режущей кромки ее затачивают под большим углом – около 40 градусов. В результате получает легкий, острый и химически инертный клинок.

При выборе кухонного ножа обратите внимание на тип стали и страну производства. Эти данные продавцы указывают в каталогах, также соответствующие маркировки можно найти на лезвии самого ножа или коробки, в которой он поставляется. Кроме того, магазины обязаны предоставить характеристики товара и сертификаты соответствия по запросу потребителя. Если вам не удается выяснить тип стали и другие важные подробности об изделии – не стоит доверять продавцу, скорее всего, перед вами подделка.

ВЫБОР СТАЛИ ДЛЯ НОЖА

Один из основных вопросов, которым задаётся человек (по крайней мере из числа тех людей, кто уже хоть немного «в теме») при покупке ножа, это — из какой стали изготовлен клинок. Так же большую роль играет геометрия клинка и удобство рукояти, но на мой взгляд, всё-таки, важнейшую роль при выборе ножа играет сталь, потому как будь нож трижды удобен, приятен и симпатичен, править его каждые две минуты согласятся далеко не все. Хотя и в стали возможны подводные камни в виде кривенькой термообработки, ввиду чего хорошая, в общем-то, марка будет показывать очень посредственные результаты. Но это, в большей степени, относится к кузнецам-одиночкам, которые делают термообработку «на глазок», хотя и у серийных производителей бывают подобного рода проблемы, но всё же встречаются они значительно реже. И стоит помнить, что есть сталь «X», а есть сталь «X» от производителя «Y» и это могут быть весьма разные по своим свойствам железки.

Кроме того, основное предназначение ножа (для определённой прослойки людей это будет откровением) — резать. Висеть, отжимать двери, поддевать канализационные люки, вскрывать банки с консервами большинством ножей тоже, в общем-то, можно, но некоторыми это получается сделать только один раз. Поэтому, исходя из задачи (резать), попытаемся понять, какие стали из всего многообразия (кроме совсем уж редких и экзотических экземпляров), представленного сейчас на ножевом рынке, подходят нам лучше всего, ну и попутно выясним, какие из них наиболее устойчивы к ковырянию люков (тут стоит заметить, что, всё же, в большей степени, на хрупкость клинка влияет его геометрия, а не сталь).

Весьма популярная железка у заморских кузнецов. Прочная, недорогая, но быстро ржавеет.

Используется в ножах Randall.

1095 / 1080 / 1070 / 1060 / 1055 / 1050 и т.д.

Простая и дешёвая углеродка, аналог российских инструментальных сталей (У8, У10А и т. д.). С убыванием номера после 10, убывает и количество углерода в стали, следовательно сталь становится более мягкой и хуже держит режущую кромку. Поэтому 1050 и 1060 частенько применяются для изготовления мечей, где важна пластичность и стойкость к ударным нагрузкам. В ножах же наиболее часто встречается 1095. Существенный минус — очень низкая коррозионная стойкость.

Яркий пример производителя использующего эту сталь Kabar (1095) и Cold Steel (1055).

Шарикоподшипниковая сталь, весьма популярная у ножеделов. Хорошо держит режущую кромку, но обладает невысокой прочностью и не стойка к коррозии.

Так называемый «быстрорез», то есть сталь, сохраняющая свои свойства при воздействии высоких температур. Хорошо держит режущую кромку. Из минусов стоит отметить низкие коррозионную стойкость и стойкость к ударным нагрузкам.

Сталь, известная своими прочностью и хорошим удержанием режущей кромки. Обладает невысокой коррозионной стойкостью, поэтому требует ухода.

Самая простая ножевая сталь. Используется везде, где только можно (дешёвые кухонные ножи, всевозможные китайцы в ларьках сделаны именно из неё). Из плюсов — низкая стоимость и высокая коррозионная стойкость, быстро правится. Из минусов — мягкая (содержание углерода всего около 0.5%), плохо держит режущую кромку.

Обе эти стали похожи на 440А. 420HC активно используется американской фирмой Buck и их 420 весьма разительно отличается от 420 других производителей, так как благодаря криогенной обработке, Buck выжимает из неё всё возможное.

12С27 это шведская сталь с содержанием углерода около 0.6%.

440A / 440B / 440С

Все три стали обладают высокой коррозионной стойкостью. Содержание углерода в них составляет — 440А (0,75%), 440В (0,9%), 440С (1,2%), соответственно режущую кромку они держат (особенно 440C) неплохо и обладают высокой твёрдостью (56-60 HRC). 440C считается одной из самых сбалансированных по своим свойствам ножевых сталей.

Сталь N690 довольно редко встречается. В её состав входит кобальт и она, по сути, является улучшенной версией 440C.

AUS-4 / AUS-6 / AUS-8 / AUS-10

Это японские нержавеющие стали, сравнимые по своему составу и характеристикам с американскими 440A, 440B и 440C (кроме AUS-4, которая ближе к 420). В отличии от 440 семейства, AUS’ы содержат ванадий, который добавляет им износостойкости.

Из известных производителей, работающих с этой сталью можно отметить Al Mar (AUS-6), Cold Steel (AUS-8A).

154-СМ — американская сталь, а ATS-34 — японский аналог от компании Hitachi. И в том, и в другом варианте это качественная сталь, которая хорошо держит режущую кромку, имеет хорошую коррозионную стойкость (хотя, всё же, уступает 440 семейству) и достаточную вязкость.

Используется в ножах компаний Spyderco и Benchmade.

Очень похожа на ATS-34, но не содержит молибден, благодаря чему, она более дешевая. Используется компанией Spyderco.

Японская сталь, разработанная фирмой Takefu Special Steel Co. Удержание режущей кромки приемлемое (на мой взгляд, примерно на уровне AUS-8, но вообще сильно зависит от ТО), практически не ржавеет. Из отличительных особенностей стоит отметить тот факт, что при заточке нож из этой стали очень быстро выводится в бритву.

BG-42 очень похожа на ATS-34, но имеет несколько существенных отличий от неё, а именно — содержание магния в два раза больше и имеется ванадий в количестве 1.2%. Благодаря этому BG-42 держит режущую кромку лучше, чем ATS-34.

Сталь D-2 изредка называют «полу-нержавеющей». Она содержит около 12% хрома, что слегка не дотягивает до полноценной коррозионно стойкой стали (это, напомню, 13%). D-2 (наравне с нашей Х12МФ, являющейся практически полным её аналогом) замечательно держит режущую кромку, и практически не ржавеет (ну разве что может слегка потемнеть если нож надолго оставить мокрым), но она не очень хорошо относится к ударным нагрузкам. Это вовсе не означает, что ей нельзя рубить, просто делать это нужно аккуратнее, чем той же 1095.

Её используют Benchmade, Bob Dozier и другие производители.

СРМ S30V / СРМ S60V / СРМ S90V

Семейство CPM это — порошковые стали. S30V Пожалуй самая сбалансированная по своим свойствам сталь на данный момент. Обладает высокой коррозионной стойкостью, ударной вязкостью, хорошо держит режущую кромку и правится достаточно быстро.

S60V и S90V держат режущую кромку дольше, чем S30V, но они более хрупкие и точить их значительно сложнее.

S35VN разрабатывалась как улучшенный вариант S30V. Она превосходит последнюю по такому важному показателю как ударная вязкость, а кроме того легче полируется.

Высоко углеродистая (3%) порошковая сталь, производится японской корпорацией Hitachi Metals. Великолепно держит режущую кромку, но несмотря на 20% хрома всё-таки весьма не стойка к коррозии, так что ухаживать за ней лучше, как и за углеродкой. Кроме того, ZDP-189 весьма хрупкая сталь и не любит ударные нагрузки, а также капризна в заточке. Прочность примерно в три раза ниже, чем у ATS-34.

Эти стали относятся к инструментальным. Цифрой после буквы «У» в названии указывается среднее содержание углерода в десятых долях процента. По свойствам эти стали подразделяются на стали повышенной вязкости (У7-У9) и стали повышенной твёрдости (У10-У13). Все эти стали неплохо держат режущую кромку, но они не обладают коррозионной стойкостью, поэтому за ножом из такой стали нужен хороший уход. У7-У9 предназначены для инструмента, подвергающегося ударным нагрузкам, поэтому ножом из этих сталей можно безбоязненно рубить, У10-У13, напротив же, весьма хрупки и не предназначены для ударных нагрузок.

Конструкционная подшипниковая сталь. Весьма популярна в среде наших ножеделов. Долго держит режущую кромку, довольно активно ржавеет (в основном поверхностно, в то время, как в тех же У’шках коррозия уходит вглубь клинка), приблизительный аналог 52100.

Пружинно-рессорная сталь, легированная марганцем. Не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью.

«Быстрорез», аналог зарубежной M-2. Так же имеет высокую популярность в среде российских ножеделов, в основном из-за широкой доступности в нужном виде (полотна механических пил). Так же, как и практически любой быстрорез — хорошо держит тонкую режущую кромку, но подвержена коррозии и сколам.

40Х13 / 65Х13 / 95Х18 / 110Х18

Примерные аналоги зарубежных 420 и 440. Самая распространённая из них 95Х18, так же весьма часто встречается 65Х13, 40Х13 и 110Х18 довольно редки, но тем не менее, купить серийную продукцию из этих сталей не составляет особо труда. При правильной термообработке 95Х18 даёт весьма неплохой баланс между удержанием режущей кромки и прочностью, также она обладает высокой коррозионной стойкостью.

Инструментальная легированная штамповая сталь. Обладает высокой коррозионной стойкостью (хотя бы при минимальном уходе), но при попадании в кислую или щелочную среду, на клинке изготовленном из этой стали, могут появиться тёмные пятна, а в совсем запущенных случаях ржавый налет. Хорошо держит режущую кромку, обладает средней стойкостью к ударным нагрузкам.

Вот мы и рассмотрели наиболее часто встречающиеся ножевые стали (хотя что-то я, наверное, всё же, упустил). Какие выводы можно из всего этого сделать? Тут каждый пусть решает сам. Но вот некоторые советы:

Оптимальным выбором для универсального ножа будет S30V, S35VN или D2/Х12МФ. Не особо хрупкая, долго и приятно режет, широко доступна (особенно последние две).

Если ножом, большей частью, нужно что-то рубить или творить всякие непотребства, типа висения на нём, то У8А или 65Г будет в самый раз. Правда, за ножом придётся ухаживать, ну или протравить его, тогда поверхность клинка будет не так активно покрываться коррозией. Но, в общем-то, можно взять и любую другую сталь, главное толщину клинка сделать миллиметров 5-6, тогда нож очень многое выдержит, просто в силу своей ломовитости.

Для тех, кому не хочется заморачиваться с уходом за ножом подойдёт 420 или 65Х13 (если не пугает перспектива частой правки).

Если нож предназначается исключительно для реза, то наилучшим вариантом будет ZDP-189 (благо, она в последнее время стала широко доступна).

Ножи: эволюция стали

Основная часть ножа, обуславливающая его функциональное назначение – это лезвие с режущей кромкой. Его возможности во многом определяет конструкционный материал – сталь и её термическая обработка.

Состав и структура

Свойства стали определяются её составом и структурой. Наличие тех или иных примесей (легирующих элементов) позволяет увеличить твёрдость или коррозионную стойкость клинка. Проблема зачастую заключается в том, что, увеличивая твёрдость, мы одновременно можем усилить хрупкость стали и уменьшить её коррозионную стойкость. С другой стороны, наращивая коррозионную стойкость, мы ухудшаем другие параметры.

К примеру, углерод увеличивает твёрдость стали, но снижает её вязкость и пластичность. Другие легирующие элементы также добавляют стали как положительные, так и отрицательные свойства. Хром повышает износоустойчивость и коррозионную стойкость, но увеличивает хрупкость. Ванадий и молибден повышают вязкость и прочность, увеличивают стойкость к термическому воздействию, никель – повышает коррозионную стойкость, твердость и ударную вязкость стали, ванадий улучшает прочность и износостойкость стали. Марганец и кремний повышают ковкость стали. Все эти элементы несут свои положительные качества только в строго определённых количествах, в результате чего металлургам приходится крайне осторожно и взвешенно подходить к подбору состава стали.

Кроме того, зачастую легирующие элементы имеют свойство концентрироваться в определённых точках, в которых может возникнуть очаг напряжения, в результате чего при нагрузке клинок сломается именно в этом месте.

Распределение карбидов в сталях

По этой причине в старину возникли дамасские и булатные стали, в которых путём многократного наложения нескольких типов стали и их проковки достигалось максимально равномерное распределение легирующих элементов.

Узор дамасской стали обусловлен многократной проковкой составляющих её слоёв

По мнению автора, в новейшей ножевой истории можно выделить три периода.

Первый период – это использование «ржавеющих» углеродных сталей и нержавеющих сталей с низкими характеристиками твёрдости и удержания режущей кромки (первая половина XX века).

Второй период – появление нержавеющих сталей с высокими характеристиками твёрдости и удержания режущей кромки (вторая половина XX века).

Третий период – появление порошковых нержавеющих сталей (начало XXI века).

Эти периоды можно считать достаточно условными, поскольку и сейчас некоторые компании выпускают ножи из углеродистой стали. Тем не менее именно в начале XX века появились первые нержавеющие стали, в том числе знаменитая сталь марки 420, из которой и сейчас производится огромное количество ножей по всему миру. К примеру, если приобретается недорогой китайский нож, стоимостью несколько сотен рублей, то на клинке, скорее всего, будет именно сталь марки 420.

Французская компания OPINEL выпускает классические складные ножи, в том числе с лезвиями из углеродистой стали

Появление по второй половине XX века стали марок 440A, 440B, 440C (близкие российские аналоги 65х13, 95х18, 110х18), отличающихся повышенным содержанием углерода, позволило выпускать условно нержавеющие ножи, обладающие твёрдостью и режущими свойствами, сравнимыми с ножами и клинками из углеродистой стали.

Почему «условно нержавеющие»?

Потому что ржаветь может практически любая сталь, вопрос лишь в среде и степени воздействия. Например, большинство нержавеющих сталей прекрасно корродируют на море от солёной воды. К слову сказать, древняя сталь 420 является одной из наиболее нержавеющих.

Тем не менее, пользоваться ножами из нержавеющих сталей в быту гораздо удобнее – за тот же период, пока нержавеющая сталь лишь покроется пятнами ржавчины, углеродистая проржавеет до дыр. Кроме того, углеродистые стали при резе зачастую придают продуктам неприятный привкус.

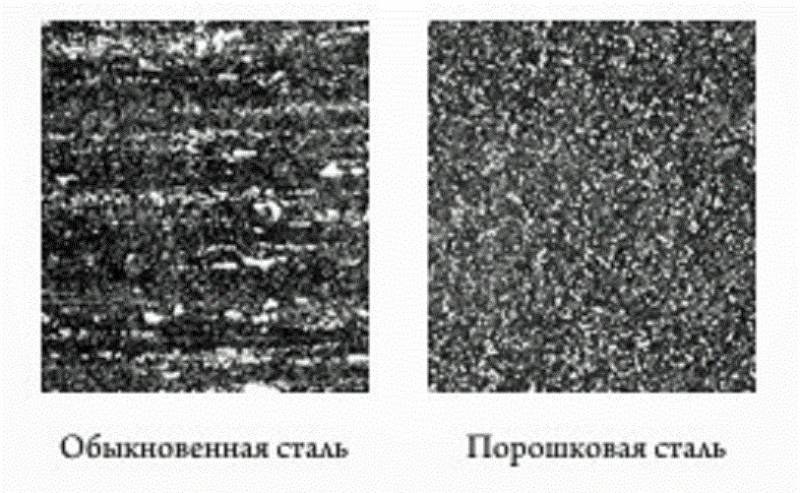

Решить вопрос равномерности распределения легирующих элементов помогло появление порошковых сталей. Одним из способов получения порошковой стали является распыление расплавленного металла в среде инертного газа, после чего образуется мелкодисперсный порошок с равномерно распределёнными легирующими элементами. После этого порошок спекается в монолитный брусок изостатическим прессованием.

Порошковая сталь

Структура обычной и порошковой стали

Одной из первых и наиболее распространённых порошковых сталей, использующихся для изготовления ножей, стала сталь CPM S30V, разработанная в 2001 году специалистом шведской компании Crucible Materials Corporation Диком Барбером и известным ножевым мастером Крисом Ривом.

Помимо обычного процесса изготовления клинков из полос и брусков, порошковая сталь позволяет реализовать весьма интересные технологические решения.

Американской компанией Kershaw был выпущен складной нож Offset 1597, с клинком, изготовленным по технологии MIM (Metal Injection Molding) – технологии литья порошковых металлов и сплавов под давлением, которую также называют MITE (Metal Injection Molding with an Edge). По технологии MIM/MITE порошок металла смешивается со связующим веществом, при этом размер формы на 20 % больше конечного размера клинка. После чего с помощью спекания под давлением плотность готового изделия повышается до 99,7 % плотности исходного металла (связующий элемент в процессе спекания выгорает). В результате получается изделие сложной 3D формы, которое невозможно получить иным способом.

Kershaw Offset 1597

Возможность равномерного распределения легирующих элементов в порошковых сталях привела к увеличению их процентного содержания, что выразилось в появлении так называемых суперсталей, таких как, например, ZDP 189 или Cowry-X, впрочем, сложность их заточки и высокая стоимость ограничивают их распространение.

Большую популярность получили более сбалансированные стали, такие как M390/M398, CPM-20CV, Elmax и другие более простые в изготовлении и уходе – CPM S30V/CPM S35V, CTS-XHP и т.д.

Относительные характеристики различных современных ножевых сталей

В конечном итоге всё зависит от стоимости клинка – ни суперстали, ни даже просто высококачественные порошковые стали не вытеснили с рынка более дешёвые не порошковые стали. Рынок ножевых сталей можно представить в виде пирамиды, где в основании находится заслуженная сталь 420, а на вершине покоятся новейшие суперстали, опускающиеся вниз по ходу появления сталей, которые ещё более «супер».

Причём, дело здесь не только в стоимости исходного материала – важнейшим технологическим процессом, «раскрывающим» характеристики стали, является термообработка. Каждая сталь требует своей термообработки и, когда появляется новая суперсталь, производителям необходимо время на её освоение.

Термообработка

Термообработка – закалка, отпуск, нормализация, отжиг и криогенная обработка металла, позволяет вывести клинок на те характеристики, которые подразумевает марка используемой стали. Правильная качественная термообработка позволяет «выжать» из стали максимум возможного, тогда как неправильная – может полностью загубить конечное изделие, какие бы дорогие материалы в нём не применялись. Можно с уверенностью утверждать, что лучше выбрать клинок из более простой стали, но с хорошей термообработкой, чем клинок из суперстали, изготовленный специалистом, не умеющим производить её термообработку.

Классический складной нож Buck Folding Hunter уже долгое время производится из «простой» стали 420НС, но навыки термистов компании Buck позволяют добиться от неё максимум возможного

Та или иная ножевая компания зачастую славится своей способностью работать с определённой сталью, и её изделия из более современной стали могут иметь худшие характеристики из-за не отлаженных процессов термической обработки.

Немаловажную роль играет оборудование для термообработки. Современные закалочные печи позволяют производить термообработку в вакууме и в различных средах – аргоне, азоте, гелии, водороде. Оборудование для криообработки при температуре -196 градусов позволяет обеспечить повышение износостойкости, циклической прочности, коррозионной и эрозионной стойкости. Например, ресурс изделий криообработкой может быть повышен на 300 %.

Необходимость применения сложного и дорогостоящего оборудования не позволяет кустарным мастерским выполнять все необходимые технологические операции, поэтому утверждения о том, что «наш дядя Коля в гараже делает лучшие в мире ножи» вряд ли имеют под собой основания.

Композитные клинки

Ещё одним способом получения ножевых клинков является создание композитных лезвий.

В принципе, упомянутые выше клинки из дамасских и булатных сталей также являются композитными – в них материалы с меньшим содержанием углерода соединяются с материалами с большим содержанием углерода. Однако в современных композитных клинках процесс реализован несколько иначе.

Обычно преобладающая часть клинка выполняется из материала, обладающего большей упругостью, но меньшей твёрдостью и хрупкостью, тогда как режущая кромка выполняется из более твёрдого материала. Такой клинок сочетает хорошие механические свойства и качественную режущую кромку. Однако на дорогих моделях ножей сейчас всё же предпочитают применять суперстали.

Другой вариант – использование в качестве основы менее дорогой стали, а на режущей кромке более дорогой, но качественной. Например, на ноже Kershaw JYD II основа режущей кромки выполнена из недорогой китайской стали14C28N, а режущая кромка из более прочной американской D2.

Нож Kershaw JYD II

Впрочем, как и в случае с более дорогими ножами, снижение стоимости исходного материала компенсируется сложностью изготовления композитного клинка, в связи с чем такие модели скорее исключение, чем правило.

Наиболее востребованное направление, в котором используются композитные клинки – дизайнерские ножи, выпускаемые ограниченными партиями. В них материалы комбинируются для получения эффектного внешнего облика клинка.

Нож Zero Tolerance 0777 с композитным клинком, включающим сталь Vanax 35 на режущей кромке и обух из дамасской стали

Прошлое против будущего

В сети зачастую можно увидеть статьи, в которых говорится, что секрет настоящего булата и дамаска давно утерян, а сейчас выпускаются его жалкие подобия. Дескать, если тот секрет раскрыть, то клинки из «настоящего» булата или дамаска дадут фору в 100 очков вперёд современным сталям.

На самом деле, это крайне маловероятно. Технический прогресс, оборудование и материаловедение сейчас находятся на высочайшем уровне, недостижимом для мастеров прошлого. Да, хорошие мастера могли выпускать изделия из булата и дамаска с характеристиками, опережающими своё время, но сейчас их изделия с высокой вероятностью уступят своим современным аналогам, выполненным из суперсталей.

Впрочем, начиная с того момента, как появились современные нержавеющие стали линейки 440 и их аналоги, какая-то глобальная потребность в совершенствовании ножевых сталей отсутствует – с бытовыми задачами справляются почти все качественно изготовленные ножи с правильной термообработкой.

Появление на ножах суперсталей – это, скорее, дань рынку и желанию пользователей, многие из которых являются фанатами и коллекционерами ножей и хотят получить что-то новое, более «крутое». И в этом нет ничего плохого, поскольку совершенствуются не только стали, но и конструкция ножей, дизайн. Многие из современных ножей можно уверенно отнести к предметам искусства, чья художественная ценность не уступает полотнам выдающихся художников, а ценность со временем только возрастает.

В следующем материале поговорим о конструктивных решениях, применяющихся в современных ножах.