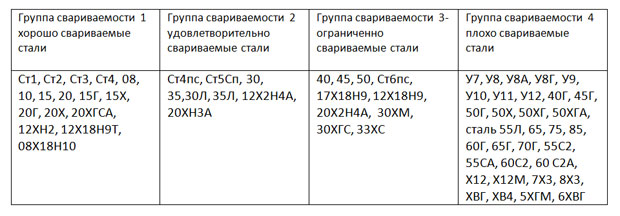

Классификация сталей по свариваемости

По свариваемости стали подразделяют на четыре группы: первая группа — хорошо сваривающиеся; вторая группа — удовлетворительно сваривающиеся; третья группа — ограниченно сваривающиеся; четвертая группа — плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,- склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Хорошо сваривающиеся углеродистые, низко- и среднелегированные стали. Условия сварки нормальные. Литые детали с большим объемом наплавленного металла рекомендуется варить с промежуточной термообработкой (отжиг или высокий отпуск по режиму термообработки для данной стали). Для конструкций, работающих под статической нагрузкой, термообработку после сварки не производят.

Для ответственных конструкций, работающих под динамическими нагрузками или при высокой температуре, термообработка производится в соответствии с техническими условиями. Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 (ГОСТ 9467 — 75) сварное соединение обрабатывают нормальным режущим инструментом.

Свариваемость сталей по маркам приведена в табл. 1.

Удовлетворительно сваривающиеся углеродистые, низко- и средне- легированные стали. Термообработка стали до сварки различна в зависимости от марки стали и конструкции деталей. Для отливок из стали 30Л и 35Л обязателен отжиг. Детали машин из проката или из поковок, не имеющие жестких контуров, могут подвергаться сварке в термически обработанном состоянии (закалка и отпуск).

Сварка на морозе не допускается. Сварку деталей с большим объемом наплавленного металла, а также сварку усилительных вкладышей рекомендуется производить с промежуточной термообработкой (отжиг или высокий отпуск). При заварке мелких раковин на деталях и элементах из углеродистой стали, содержащей углерода 0,35%, и при невозможности последующего отпуска завариваемую деталь подвергают местному подогреву.

Таблица 1. Свариваемость сталей

Углеродистые, низко- или среднелегированные стали

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп

О,8; 10, 15, 20, 25, 15Г, 20Г

15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15НМ

БСт5сп, БСт5сп, БСт5Гсп

15ХСНД (СХЛ-1, НЛ-2)

Ст6пс, Ст6сп, БСт6пс, БСт6сп

35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А

40Г, 45Г, 50Г, 60Г, 65Г, 70Г

50ХГ, 50ХГА, 55С2, 55С2А, 65, 75, 85, 60С2, 60С2А

У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А

0Х20Н14С2 (ЭИ732), Х23Н18 (ЭИ417), ОХ18Н10 (ОХ18Н9, ЭЯ0), Х18Н9Т (1Х18Н9Т, ЭЯ1Т)

2Х18Н9 (ЭЯ2), Х18Н9 (1Х18Н9, ЭЯ1)

Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4ХС. Ф, 8ХФ, В1, ЗХ2В8Ф, 4ХВ2С, 5ХВ2С, ХВГ, 9ХВГ, 6ХВГ, 5ХНВ, ХВ5, 5ХГМ, 6ХВ2С

Термообработка после сварки различна для разных марок стали.

Для отливок из стали 30Л и 35Л при заварке сквозных трещин и сварке усилительных вкладышей обязателен отжиг или высокий отпуск. При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

Сварные соединения, выполненные электродами Э42, Э42А, Э50, Э50А, Э55, можно обрабатывать нормальным режущим инструментом при условии, если содержание углерода в углеродистой стали не превышает 0,35% и объем наплавленного металла не меньше 20х20х10 мм.

Металл, наплавленный электродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 — 62), обрабатывают твердосплавным инструментом.

Ограниченно сваривающиеся углеродистые низко- и среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

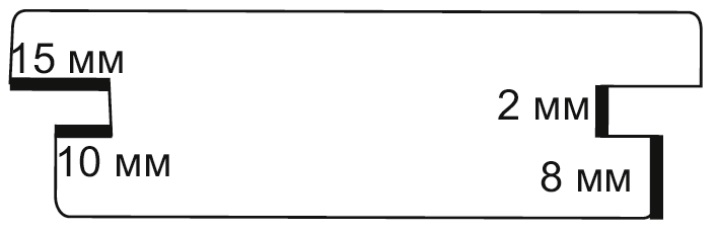

Тепловой режим сварки следующий. Без предварительного подогрева, можно сваривать в случаях, когда сварные соединения не имеют жестких контуров, толщина металла не более 15 мм, температура окружающего воздуха не ниже 5°С, а сварные соединения имеют вспомогательный характер. Во всех других случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка после сварки имеет следующие особенности.

При заварке крупных дефектов на деталях из стали ЛХН2 требуется термообработка по режиму для данной стали. После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 сварные соединения обрабатываются без затруднении, если деталь подвергнута отпуску при температуре не ниже 550 — 650°С.

Плохо сваривающиеся углеродистые низко- и среднелегированные стали. Сталь перед сваркой должна быть отожжена. Независимо от толщины свариваемых элементов и типа сварного соединения сталь необходимо предварительно подогревать до температуры не ниже 200°С.

Термообработку после сварки производят по специальной инструкции в зависимости от марки стали и ее назначения.

Механическая обработка сварного соединения возможна только после отжига или высокого отпуска.

Хорошо сваривающиеся легированные стали. Термообработку до сварки не производят. При значительном наклепе металл необходимо закалить до температуры 1050 — 1100°С. Тепловой режим сварки нормальный. Термообработку после сварки не производят.

Механическая обработка сварных соединений ввиду высокой вязкости большинства сталей рассматриваемой группы затруднена.

Удовлетворительно сваривающиеся легированные стали. Рекомендуется до сварки применять отпуск при температуре 650 — 710°С с охлаждением на воздухе. Тепловой режим сварки нормальный.

На морозе сварка не допускается. Предварительный подогрев до 150 — 200°С необходим лишь при сварке элементов с толщиной стенок более 10 мм.

После сварки для снятия напряжений и снижения твердости околошовной зоны, особенно при сварке электродами из стали 0Х14А, рекомендуется заваренные детали подвергать отпуску при температуре 650 — 710°С с охлаждением деталей на воздухе.

При сварке электродами ЦЛ-2 и ЦЛ-4 термообработку производят по специальному режиму. Механическая обработка возможна только после термообработки по специальному режиму.

Ограниченно сваривающиеся легированные стали. Термообработка до сварки для различных сталей различна. Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 — 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 — 1100°С.

При сварке для сталей 18Х14А, СХНА, Х25Н13Л обязателен предварительный подогрев до температуры 200 — 300°С. Стали 9Х19НА, Х18Н9 и 2Х18Н9 сваривают в нормальных условиях с минимальным разогревом и минимальной скоростью охлаждения металла шва и зоны термического влияния.

После сварки для снятия напряжений и понижения твердости металла сварного соединения детали из стали 18Х14А должны подвергаться отпуску при температуре 650 — 710°С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обязательна закалка в воде от температуры 1050- 1100°С.

Механическая обработка сварного соединения из стали 18Х14А возможна только после отпуска. Для всех других сталей обрабатываемость сварного соединения — на уровне основного металла.

Плохо сваривающиеся легированные стали. До сварки рекомендуется отпуск по определенным режимам для различных сталей.

Допускается сварка инструментальной стали в термически обработанном состоянии, если шов наплавляется не на режущую часть инструмента.

Для стали Г13Л обязательна закалка. При сварке обязателен предварительный подогрев до 200 — 300°С, за исключением сталей РФ18 и Р9, подогрев которых должен быть не ниже 600°С. Сварка стали Г1ЗЛ в состоянии закалки должна производиться без подогрева.

Термообработку после сварки выполняют по специальным инструкциям в зависимости от марки стали и назначения. Для стали Г1ЗЛ термообработка не требуется.

Группы свариваемости сталей

Свариваемость стали — характеристика, указывающая на возможность сварки металла с удовлетворительными механическими свойствами без образования трещин. Разделяют четыре группы свариваемости сталей:

- хорошая свариваемость

- удовлетворительная свариваемость

- ограниченная свариваемость

- плохая свариваемость

Как правило стали с низким содержание углерода обладают хорошей свариваемостью, с высоким содержанием углерода ограниченной или плохой.

Группа свариваемости 1 — хорошо свариваемые стали

Стали, относящиеся к 1 группе могут быть сварены без подогрева и без обязательной последующей термообработки, она применяется только в том случае, если необходимо снять внутренние напряжения металла после сварки.

К хорошо свариваемым относят стали Ст1, Ст2, Ст3, Ст4, сталь 08, 10, 15, 20, стали 15Г, 15Х, 20Г, 20Х, 20ХГСА, 12ХН2, 12Х18Н9Т, 08Х18Н10 и многие другие малоуглеродистые марки сталей.

Группа свариваемости 2 — удовлетворительно свариваемые стали

Стали, которые относят ко 2 группе при сварке в нормальных условиях не склонны к образованию трещин на швах, а также стали которые нуждаются в предварительном подогреве и последующей термообработке для достижения удовлетворительных свойств сварного шва.

К сталям второй группы относят Ст4пс, Ст5Сп, сталь 30, 35,30Л, 35Л, 12Х2Н4А, 20ХН3А.

Группа свариваемости 3 — ограниченно свариваемые стали

Стали 3 группы склонны к образованию трещин на швах. Для предотвращения образования трещин стали 3 группы нагревают, а после сварки термообрабатывают.

К группе с ограниченной свариваемостью относят стали 40, 45, 50 Ст6пс, 17Х18Н9, 12Х18Н9, 20Х2Н4А 30ХМ, 30ХГС, 33ХС.

Группа свариваемости 4 — плохо свариваемые стали

Стали 4 группы свариваются трудно, на швах часто образуются трещины, их необходимо подогревать перед сваркой так в ее процессе. После сварки также требуется термообработка.

К 4 группе относят инструментальные нелегированные стали У7, У8, У8А, У8Г, У9, У10, У11, У12, 40Г, легированная конструкционная сталь 45Г, 50Г, 50Х, 50ХГ, 50ХГА, сталь 55Л, 65, 75, 85, 60Г, 65Г, 70Г, 55С2, 55СА, 60С2, 60 С2А, Х12, Х12М, 7Х3, 8Х3, ХВГ, ХВ4, 5ХГМ, 6ХВГ.

Таблица свариваемости сталей.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки — подвергнуть термообработке.

Критерии свариваемости сталей

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

- чувствительность металла к тепловому воздействию, которое создается при сварке;

- склонность металла к росту зерна с сохранением пластических и прочностных свойств, структурным и фазовым изменениям в зоне термического воздействия;

- химическая активность металла, влияющая на его окисляемость при термическом воздействии сварочного процесса;

- сопротивляемость металла к образованию пор и трещин в холодном и горячем состоянии.

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая — «кп», полуспокойная — «пс» и спокойная — «сп».

Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев. Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т.д.

В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости. Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва. Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Классификация сталей по свариваемости

Марка стали

Углеродистая

Конструкционная легированная

Примечание: Стали, относящиеся к хорошим, имеют содержание углерода менее 0,25%. Они хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Стали, относящиеся к удовлетворительным, имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильно подобранных режимах сварки дают качественный шов. Для улучшения качества сварки часто применяют подогрев.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности:

- высокий порог хладноломкости стали, находящийся обычно в области положительных температур;

- склонность к значительному охрупчиванию в околошовной зоне;

- низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава;

- невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Окисляемость металла под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва, применяемого при сварке. Чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие. Поэтому при сварке этих металлов недостаточно применение флюсов и защитных покрытий, так как в защите нуждаются не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае служит сварка в вакууме или в среде инертного газа высокой чистоты.

Сварка остальных цветных металлов (меди, алюминия, магния, никеля и их сплавов) тоже требует высокой защиты, которую обеспечивают инертные газы, флюсы и специальные электродные покрытия. Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.