Какими электродами варить нержавейку

Какими электродами лучше всего варить нержавейку: ЦЛ-11, Esab OK 61.30 или KOBELCO LB-52U

Нержавеющая сталь представляет собой сплав с повышенным содержанием таких легирующих элементов, как никель, хром и молибден. Все эти легирующие добавки придают нержавеющей стали особых свойств.

В частности нержавейка менее всего из сплавов восприимчива к коррозии. Также она обладает жаростойкостью и антикоррозийной устойчивостью. Всё это делает нержавеющую сталь просто незаменимым материалом.

Однако значительные количества легирующих добавок затрудняют сварку нержавеющей стали обычным электродом. Чтобы варить нержавейку, нужен специальный присадочный материал.

Какими электродами лучше всего варить нержавейку

Для сварки изделий из нержавейки существует достаточно большое разнообразие сварочных электродов. Это и универсальные в своём роде электроды ЦЛ-11, которые дают возможность получить стойкий к коррозии шов, и электроды НЖ-13, а также другие.

Для сварки нержавейки инвертором предпочтительно использовать следующие марки электродов:

- ЦЛ-11 — электроды предназначены для сваривания сталей марок 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т. Они позволяют получить качественный и стойкий к коррозии сварочный шов. Электроды ЦЛ-11 для сварки нержавейки не слишком дорогие, в отличие от других электродов;

- ОЗЛ-17У — электроды применяются для сваривания сталей с большим содержанием хрома и никеля.

Также для сварки нержавейки можно использовать электроды ЗИО-8, НИИ-48Г, Esab OK 61.30 или KOBELCO LB-52U. Последние два варианта электродов позволяют добиться качественного сварного соединения. Однако их стоимость на порядок выше стоимости электродов ЦЛ-11 и им подобным.

Какими электродами варить нержавейку переменным током

Варить нержавеющую сталь можно не только с использованием инвертора, то есть, на постоянном токе. Раньше, когда сварочные инверторы были в диковину, нержавейку варили с использованием трансформатором.

Для этих целей применялись такие отечественные электроды, как:

- ОЗЛ-14;

- Н-48;

- АНВ-36;

- ЭА-400;

- ОЗЛ-14А;

- ЦТ-50 и другие.

Из зарубежных марок электродов, которые пользуются большим спросом для сварки нержавейки, хотелось бы выделить продукцию компании ESAB.

Применяемые для сварки нержавейки электроды ОК 61.30 дают возможность получить идеальный сварной шов, а электроды ОК 63.20 варить тонкостенные трубы из нержавеющей стали.

Сварка нержавейки с черным металлом

Если нужно приварить нержавейку с черным металлом, то рекомендуется использовать специальные электроды:

- ОЗЛ-25Б — электроды позволяют сваривать черные металлы с нержавейкой;

- НИАТ-5 — применяются для сварки аустенитных сталей;

- ЦТ-28 — используются для сварки черных металлов и нержавейки, в которой содержится большой процент никеля.

Если по каким-то причинам узнать точный состав нержавеющей стали нет возможности, то можно использовать для сварки такие электроды, как ОЗЛ-З12.

Электроды для коррозионностойких кислотостойких сталей

Основное требование при выборе электродов для сварки кислотостойких сталей — это обеспечение коррозионной стойкости металла шва в жидких агрессивных средах при нормальных и повышенных температурах и давлениях. К наиболее агрессивным жидким средам относятся кислоты и их растворы, которые обладают как окислительными, так и неокислительными свойствами.

Для сварки конструкций из кислотостойких сталей, работающих в неокислительных жидких средах при температурах до 360°С и не подвергающихся термической обработке после сварки, рекомендуются электроды марок ЭА-400/10Т, ЭА-400/10У и др., марок ОЗЛ-8, ОЗЛ-12, Л-39 и др., марки ЭЛ-606/10 и т. п. Термическая обработка сварных соединений, выполненных этими электродами, не допускается.

Для конструкций, работающих в неокислительных или малоокислительных жидких средах, для которых после сварки необходим отпуск, рекомендуются электроды марки ЭЛ-898/21 и др., которые обеспечивают стойкость шва против межкристаллитной коррозии как в исходном состоянии, так и после отпуска.

Конструкции, которые эксплуатируются в окислительных жидких средах, например в азотной кислоте, рекомендуется сваривать электродами типа Э-08Х19Н10Г2Б марок ЦТ-15, ЗИО-З и др.

Для низкоуглеродистых кислотостойких сталей, содержащих до 0,03% углерода, используются электроды типов Э-04Х20Н9 марок ОЗЛ-14Л, ОЗЛ-36; Э-02Х20Н14Г2М2 марок ОЗЛ-20 и др.

Характеристики электродов для сварки коррозионностойких кислотостойких сталей

Для коррозионностойких сталей

Марка электрода / проволоки

Обозначение кода по ГОСТ

Область применения

Технологические особенности

Покрытие

Род,

полярность тока

Коэффициент наплавки, г/А?ч

Положение в пространстве

ЦТ-15 / 07Х19Н10Б

Е- 2453 — Б20

ЗИО-3 / 07Х19Н10Б

Е — 2403 — Б20

Для коррозионностойких сталей

ОЗЛ-8 / 04Х19Н9

Е — 2304 — Б20

Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др., когда к металлу шва не предъявляются жесткие требования по стойкости против межкристаллитной коррозии. Сварка короткой дугой по зачищенным кромкам

ЛЭЗ-8/04Х19Н9

Е — 2004 — Р26

Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др., когда к металлу шва не предъявляются жесткие требования по стойкости против межкристаллитной коррозии.

ОЗЛ-8С

Е — 2000 — П20

Для сталей 08X18Н10, 12Х18Н9, 12Х18Н10Т и др., когда к металлу шва не предъявляются жесткие требования по стойкости против межкристаллитной коррозии. Сварка короткой дугой по зачищенным кромкам

ЦТ-50/01Х19Н9

Е — 2004 — РБ36

Для сталей 08Х18Н10, 12Х18Н9,12Х18Н10Т и др., когда к металлу шва предъявляются жесткие требования по стойкости против межкристаллитной коррозии. Сварка короткой дугой по зачищенным кромкам

Для коррозионностойких сталей

ЭА-606/10 / 05Х19Н9Ф3С2

Е — 2006 — Б20

Для сталей 09Х17Н7Ю, 09X15Н8Ю и других, а также для сталей 14Х17Н2 и др.

Для коррозионностойких сталей

ЭА-400/10У 1 04Х19Н11М3

E — 2204 — Б20

Для сталей 08Х18Н10Т, 12Х18Н10Т, 08Х17Н13М2Т и др., работающих в жидких агрессивных средах при температурах до 350°С и не подвергающихся после сварки термической обработке. Пригодны для наплавки антикоррозионного покрытия. Стойкость против межкристаллитной коррозии обеспечивается в состоянии после сварки и после аустенизации. Электроды ЭА-400/10Т обеспечивают лучшую, чем ЭА-400/10У, отделяемость шлака. Электроды ЦЛ-11 для более коррозионностойких сталей

Для коррозионностойких сталей

ЭА-606/11 /08Х19Н9Ф2С2

Е-2007-Б20

Для сталей 08Х18Н10Т, 12Х18Н9Т и др., работающих при температурах до 350°С и не подвергающихся после сварки термической обработке. Не рекомендуются для сварки сталей, не легированных титаном или ниобием

ГЛ-2 /08Х19Н9Ф2С2

E — 2006 — Б30

Для сталей 08Х18Н10Т, 12Х18Н9Т и др., работающих при температурах до 350°С и не подвергающихся после сварки термической обработке. Не рекомендуются для сварки сталей, не легированных титаном или ниобием

Для коррозионностойких сталей

ЭА-898/21 /08Х19Н10Г2Б

E — 2304 — Б20

Для сталей 08Х18Н10Т, 08Х17Н13М2Т и др., работающих в окислительных и малоокислительных средах при температурах до 350°С и подвергаемых после сварки термической обработке

ОЗЛ-З6 / 01Х19Н9

Е — 2056 — РБ20

Для сталей 08Х18Н10Т, 06Х18Н11, 08Х18Н12Т, 04Х18Н10 и др., когда к металлу шва предъявляются требования по стойкости против межкристаллитной коррозии как в исходном состоянии, так и после кратковременных выдержек в интервале критических температур. Жаростойкость до 800°С без серосодержащих газов

Для коррозионностойких сталей с пониженным содержанием углерода

ОЗЛ-20 / 01Х17Н14М2

E — 2001 — П30

Для сталей 03X16H15M3, 03Х17Н14М2 при жестких требованиях к швам по стойкости против межкристаллитной коррозии

Электроды для сварки нержавеющей стали

Среди прочих сортов металла, нержавеющая сталь выделяется за счет антикоррозионных качеств, что позволяет использовать ее в условиях агрессивной среды, например под воздействием морского воздуха. Данное свойство послужило причиной распространения данного сплава: его используют в качестве конструкционного материала во многих отраслях промышленности.

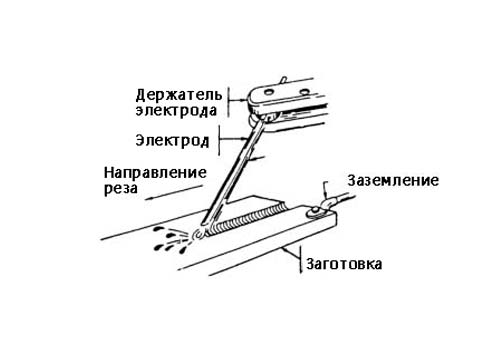

Для соединения отдельных элементов из нержавейки чаще всего применяют технологию сварки различными режимами. При работе в ручном дуговом режиме используют специальные электроды по нержавейке – это позволяет достичь наилучших результатов.

Свойства нержавейки

Стойкость к коррозии имеет обратную сторону – наличие легирующих добавок затрудняет сварочный процесс, что выражается в следующих признаках:

- Низкая теплопроводность затрудняет отвод тепла из околошовной зоны. Варить нержавейку нужно с заниженными амперными характеристиками. Сила тока должна быть на 15-20 % меньше, по сравнению со сваркой черных металлов. При работе с тонкостенными изделиями, толщина которых меньше 2 мм, под шов подкладывают специальные пластины из меди. Они препятствуют утечкам и отводят излишки тепловой энергии.

- При соединении толстых заготовок необходимо оставлять большой зазор. В противном случае вокруг шва будут образовываться микроскопические трещины, негативно влияющие на прочность соединения.

- Нержавеющая сталь обладает высоким электрическим сопротивлением. Под действием электрической дуги сварочные стержни подвергаются сильному температурному воздействию. По этой причине для работы с металлом не подходят электроды универсального назначения. При выборе расходного материала следует обращать внимание на маркировку упаковки.

Специфика расходных материалов

При сварке нержавеющей стали необходимо тщательно соблюдать технологию работы: от грамотного подбора электродов, сварочного режима, защитного газа, силы тока, зависит качество будущего соединения.

Оптимальным режимом сварки считают технологию соединения неплавящимся вольфрамовыми электродами в среде аргона. Данный метод отличается минимальным воздействием на поверхность, что снижает риск образования дефектов. Дело в том, что в состав нержавейки, независимо от ее вида, входит определенное количество хрома. При увеличении температуры свариваемой заготовки до 500 Сº, начинается процесс образования карбида хрома, который снижает пластичность шва и его стойкость к механическим воздействиям.

Особенности сварочного процесса

На выбор технологии соединения значительное влияние оказывает толщина изделий. Например, детали толщиной 1,5-3 мм варят короткой дугой. Более толстые заготовки соединяют электрической сваркой со струйным переносом электродного материала.

Работы выполняются как постоянным, так и переменным током. Каждый способ имеет свои особенности.

Например, постоянный ток препятствует разбрызгиванию металла, что снижает расход электродного материала. Кроме того, повышается производительность и качественные характеристики шва.

Маркировка электродов по нержавейке

Согласно требованиям межгосударственных стандартов, все электроды должны иметь маркировку, содержащую следующую информацию:

- Назначение изделия;

- Тип покрытия;

- Полярность;

- Максимальная сила тока;

- Рабочее напряжение.

Помимо вышеперечисленной информации, на упаковке должна быть информация об изготовителе и срок годности продукта.

Виды и марки электродов

Всех производителей расходных материалов можно разделить на две группы:

- Отечественные. Самым популярным изготовителем сварочных электродов является завод ЛЭЗ – Лосиноостровский электродный завод, который выпускает как обычные электроды, для сварки черного металла, так и узкоспециализированные, для работы с высоколегированными сплавами. Продукцию российских компаний отличает идеальное соотношение цена-качество.

- Зарубежные. Наиболее известным производителем, пользующимся заслуженным уважением у российских сварщиков, является шведская компания ESAB, продукция которой отличается высоким качеством.

Рассмотрим наиболее популярные марки электродов.

Электроды ЦЛ-11 считают самым простым и надежным средством для соединения нержавеющей стали. Благодаря своей популярности, его производством занимается множество заводов: ЛЭЗ, Монолит, Патон и другие.

Специальный состав идеально подходит для работы со сплавами, содержащими в себе самые популярные легирующие добавки – никель и хром.

Рабочая температура, рекомендованная производителями, составляет +450 Сº. Единственное ограничение использование – отсутствие возможности работы с вертикальным расположением шва.

Процесс соединения характеризуется низким количеством брызг, а полученный шов имеет высокие технические характеристики.

Применяется на монтажных работах по сборке металлоконструкций, эксплуатирующихся в условиях повышенной температурной нагрузке. Основное отличие шва – устойчивость к температуре до 1000 Сº. Прочие показатели не отличаются от характеристик вышерассмотренной марки.

Данный расходный материал – незаменимый элемент при работе с элементами пищевой промышленности. Состав флюсового покрытия хорошо зарекомендовал себя при сварке легированных сталей, в состав которых входит молибден.

Электроды этой марки используют при сварке жаростойких высоколегированных сталей. Основной состав флюсового покрытия позволяет работать на постоянном токе обратной полярности.

Главное преимущество заключается в отсутствии ограничений по расположению шва.

ЭФ-400/10У

Состав разработан специально для аустенистых сортов нержавеющей стали, которые используют в качестве основы элементов, эксплуатирующихся в агрессивных средах жидкого агрегатного состояния.

Максимальная рабочая температура составляет 350 Сº.

ОЗЛ-17У

Рутилово-основное покрытие позволяет эксплуатировать стержни на постоянном токе обратной полярности. Ограничения по расположению шва и направлению движения дуги отсутствуют. Ограничения касаются толщины свариваемых элементов – она не должна превышать 12 мм.

Наилучшие результаты показывает при соединении узлов конструкции, которые эксплуатируются в среде фосфорной или серной кислот.

НИИ-48Г

Универсальный электрод с основным флюсовым покрытием, который разрешено использовать для всех типов коррозионностойких и специальных низколегированных сталей, включая высокомарганцовистые составы. Работы выполняют на постоянном токе обратной полярности. Применяется на особо ответственных работах, к качеству которых предъявляют наиболее высокие требования.

Электроды для нержавейки, работающие на переменном токе

Вышерассмотренные электроды отечественного производства предназначены для работ на сварочном оборудовании, функционирующем на постоянном токе. Стоимость подобных аппаратов достаточно высока, что не позволяет приобрести их мелким компаниям.

Для агрегатов, работающих на переменном токе, выпускают следующие марки электродов по нержавейке:

- ОЗЛ-14;

- ЛЭЗ-8;

- АНВ-36;

- Н-48;

- ЭА-400.

Теперь рассмотрим наиболее употребительные продукты зарубежного производства.

ОК 61.30

Электроды серии «ОК» — продукт производства концерна эсаб. Данная марка имеет универсальный состав покрытия, которое способно обеспечить высокое качества шва при максимально комфортных условиях работ. Данный электрод отличает облегченное образование дуги, даже после прерывания сварочного процесса. Рудно-кислая обмазка придает шлаку особые свойства, которые позволяют легко удалять его после кристаллизации шва.

Работы ведутся на постоянном или переменном токе с прямой полярностью.

ОК 67.45

Электрод, который применяется как при сварочных, так и наплавочных работах. Идеально подходит при многослойном покрытии шва. В этом случае его применяют в качестве основы, на которую наносят более прочные покрытия.

После полной кристаллизации шов отличается высокой устойчивостью к силам трения и воздействию высоких температур.

CROMAROD 309L

Сварочный стержень Elga 309l – еще один высококачественный продукт шведского производства. По своим техническим характеристикам является аналогом ESAB ОК 67.62. Рутиловое покрытие позволяет получать швы высокого качества. Данные электроды применяют при ответственных работах, например, сварка сосудов из нержавейки, работающих под большим давлением.

Требование к оборудованию – сварочный аппарат постоянного тока. Ограничение в расположение шва – вертикальное, при движении дуги сверху вниз.

Полезные советы

Сварка нержавейки плавящимися электродами – непростая задача даже для профессиональных сварщиков. Опытные специалисты рекомендуют соблюдать следующие правила:

- Температура поверхности не должна превышать 500 Сº – это активизирует процесс образования химических соединений, снижающих крепость шва на молекулярном уровне;

- Для повышения качественных характеристик готового соединения, перед работами рекомендуют нагреть поверхность заготовки до 1200 Сº, после чего оставить охлаждаться естественным образом в течение 3 часов;

- Во избежание перегрева поверхности, необходимо увеличить скорость движения дуги;

- При многослойной технологии нанесения шва необходимо делать паузы между слоями, до охлаждения соединения до температуры 100 Сº;

- Перед применением все электроды необходимо прокалить, с соблюдением требований завода-изготовителя.

Грамотный выбор расходного материала – залог надежного и качественного соединения.

Вместо заключения, рекомендуем ознакомиться с видео по теме.

Отзывы

Денис, г. Донецк.

Нержавейку варю только ЦЛ-11. Получается лучше всего.

Артем, г. Воронеж.

Пользуюсь только ОЗЛ-6/8. На мой взгляд, самый надежный из бюджетных расходных материалов на российском рынке.

Виктор г. Курск.

Для высоколегированной стали беру только ОК 61.30 ESAB. Рутиловое покрытие ведет себя гораздо лучше, чем основное. Да и шов покрепче будет.