Холодная ковка от «А» до «Я»

Какие особенности имеет технология холодной ковки, с каким оборудованием работают мастера и как его изготовить — об этом в нашем материале.

Холодная ковка позволяет делать металлообработку различных видов проката без предварительного нагревания. Причем создаваемые изделия, за счет прессования и гибки, получаются намного прочнее, чем при использовании литья или штамповки.

Какие особенности имеет технология холодной ковки и с каким оборудованием работают мастера — об этом в нашем материале.

Зачем используют холодную ковку

Чаще всего с помощью такой технологии обрабатывают металлопрокат в виде прутка, круга, квадрата или полосы. Создаваемое оборудованием давление изгибает и прессует материал, формируя нужную конфигурацию изделия, при этом упрочняя его. Изготовленные таким способом вещи практически невозможно сломать, их срок службы, в сравнении с литьем или штамповкой, на порядок выше.

Однако, стоит учесть, что при браке или допущенных ошибках в обработке проката их исправить также невозможно или очень сложно.

Зачем применяют холодную ковку и какие изделия производят?

- Различные фигурные решетки, которые монтирую на окна и двери жилых помещений.

- Декоративные и практичные элементы фасада: козырьки, перила и другие.

- Детали ограждений: заборов, ворот, калиток.

- Элементы мебели: ножки стульев и столов.

- Детали декора: подставки под цветы, кронштейны фонарей, решетки камина, мангалы и прочие.

Все эти поделки выглядят как настоящее произведение искусства, при этом не теряя своего практического назначения и прочности.

Приемы и способы технологии

Понятно, что, в отличие от горячего способа, заготовки предварительно не разогревают до ковочной температуры. Лишь изредка может применяться частичный нагрев поверхностей в месте изгиба.

Технологически такой способ обработки металла построен на одном из физических свойств металла — пластичности. Черновые и цветные металлы, такие как сталь, медь, бронза и другие в зависимости от своего химического состава имеют способность выдерживать нагрузки на изгиб, разрыв, растяжение. Это позволяет их обрабатывать различными приемами без нагрева.

В момент изготовления изделий материал поддается прессованию, что уплотняет структуру металла и, соответственно, делает его прочнее. Изгибание, в свою очередь, добавляет прочности изделию за счет дополнительного сжатия в точках изгиба.

Важным отличием холодной ковки от горячей является то, что нет высокотемпературного воздействия на металл и, как следствие, он не меняет своих химических свойств, а ,значит, нет необходимости проводить дополнительные операции: отпуск, отжиг или закалку.

В итоге, холодная ковка металла имеет как преимущества, так и недостатки.

- Детали и заготовки не требуют предварительного высокотемпературного нагревания.

- Поверхность изделий намного прочнее, чем при изготовлении вещей горячей ковкой.

- Высокоточная обработка деталей, возможна очень точная подгонка.

- Элементы не требуют дополнительной обработки после изготовления. Все изделия изначально прочные.

- Более «чистая» работа, нет следов и продуктов горения на поверхности металла.

- При обработке требуется создать намного большее усилие на металл для формирования деталей.

- Требуется специализированное и, в некоторых случаях, мощное оборудование.

- Обрабатываемые поверхности должны быть чистыми.

- Можно изготавливать только определенные виды продукции.

Главный недостаток холодной металлообработки в том, что можно производить ограниченные наименования продукции.

Какими технологическими приемами обрабатывается металл холодным способом?

Приемы холодной ковки

- Гибка.

- Прессование.

- Чеканка.

Изгибание металла проводят как на ручном, так и на механическом оборудовании, причем многие изделия вполне реально производить вручную с использованием простейших приспособлений. Гибка — основной технологический прием описываемого способа ковки.

Прессование подразумевает использование сжимающих устройств. Прессы также могут быть ручными и механизированными.

Чеканка — это прием, с помощью которого проводится нанесение рисунка на поверхность изделий. Орнамент создается давлением на металл специальными инструментами или станками. Чаще всего такой способ «рисования» используют для создания рисунков на меди, так как она более пластичный материал.

В холодной ковке, также, как и при любой металлообработке, используют приемы резки, рубки и других общих операций, применяемых для подготовки заготовки и окончательной доводки изделий.

Технология подразумевает применение специализированного оборудования, создающего необходимые условия для производства и обработки материалов.

Оборудование для холодной ковки

Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

Гнутик

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол.

В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается.

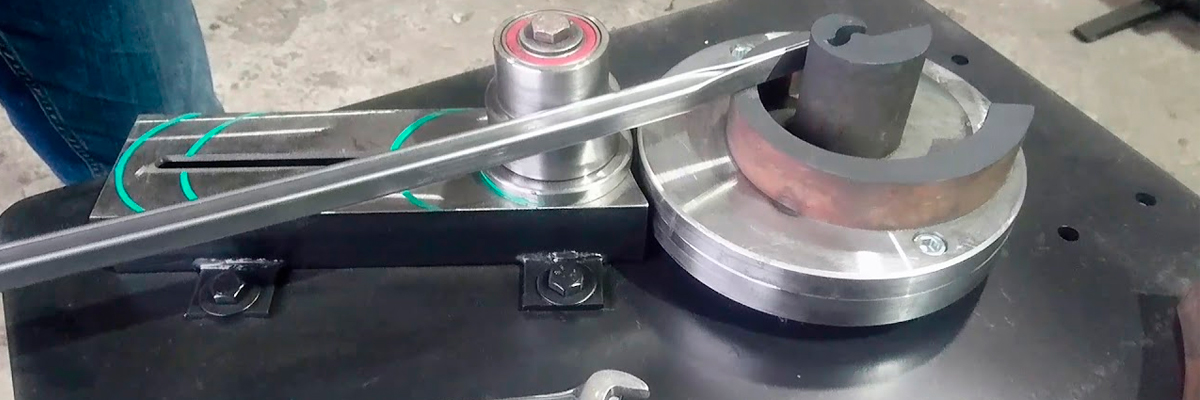

Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

Улитка

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход.

Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм.

Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой).

При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Волна

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки.

Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Фонарик

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик.

Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал.

В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Глобус

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником.

Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком.

Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих.

Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

При обустройстве мастерской можно приобрести готовое оборудование. Ручные станки для холодной ковки металла стоят относительно недорого, но можно сделать их самому.

Как сделать станки холодной ковки самостоятельно

Существует множество чертежей станков для холодной ковки. Некоторые из них представлены на фото в этом разделе.

Самый простой вариант — сделать приспособление улитку для гибки металлопроката. Как ее изготовить самостоятельно, можно посмотреть на видео:

Также несложно собрать приспособление для скручивания заготовок — твистер. Главное подыскать материал и инструменты для работы.

Обзор на это приспособление показано в видео

Существуют и другие конструкции подобных устройств. Самодельные станки для холодной ковки не менее работоспособны по сравнению со своими покупными аналогами.

Для ковки холодным способом также потребуется и нагревательный инструмент, так как технология предусматривает частичный разогрев некоторых зон детали для более простого изгибания или скручивания. Нарезать металл проще с отрезным стационарным кругом. Но, за неимением его, можно воспользоваться болгаркой.

Еще один немаловажный инструмент в изготовлении изделий холодным способом — шлифовальные машины. Ведь отдельные элементы декора потребуют зачистки и сглаживания поверхностей. Для этого подойдут либо ручные ленточные шлифовальные машины, либо стационарный гриндер.

Наличие различных станков для холодной ковки металла значительно ускоряет процесс производства элементов, особенно, если требуется их массовый выпуск.

Если у Вас есть опыт изготовления станков для холодной металлообработки, поделитесь им в комментариях к материалу статьи. Насколько сложно изготовить такое оборудование самостоятельно и какая функциональность такого ручного оборудования? Примите участие в обсуждениях и оставьте свои дополнения к этой статье.

Технология холодной ковки металла, работаем своими руками

Холодная ковка представляет собой процесс воздействия на металл, состоящий из последовательного выполнения определенных операций, к которым прежде всего относятся прессование и гнутье. В результате использования данной технологии материал без нагревания изгибается и принимает нужную форму. Стоит отметить, что в ходе процесса увеличивается прочность металла, однако уменьшается его пластичность, поэтому для облегчения деформации материала между операциями проводится специальная термообработка. Отсутствие необходимого нагрева позволяет без труда автоматизировать данную технологию, однако холодная ковка металла сделанная своими руками, которая осуществляется с помощью специального оборудования и инструментов, также позволяет создать уникальные и прочные изделия самого различного назначения.

Оборудование для холодной ковки

Стоит отметить, что благодаря холодной обработке металла можно производить детали высочайшего качества, кроме того, увеличивается точность процесса. Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

С помощью холодной ковки можно самостоятельно создавать следующие металлические конструкции:

- забор или его отдельные элементы;

- предметы интерьера — стулья, столы, кровати;

- декоративные элементы — рамы для зеркал, решетки для камина, подставки под цветы, подсвечники;

- защитные решетки;

- элементы фасада — перила, козырьки.

Оборудование для холодной ковки металла позволяющее работать своими руками

Чтобы заниматься холодной ковкой металла, необходимо приобрести ручной инструмент и сварочный аппарат (подойдет даже сварочный аппарат для дома). При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится «Гнутик», «Улитка», «Фонарик», «Волна», «Твистер» и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

Так, одним из основных инструментов для холодной ковки является так называемый «Гнутик», который осуществляет сгибание металла. Спиральные завитки создаются с помощью «Улитки», при этом данный инструмент может работать лишь с теми деталями, диаметр которых не превышает 12 миллиметров. Что касается «Фонарика», то он производит переплетенные композиции из прутков диаметром до 30 миллиметров. В свою очередь «Волна» дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием «Твистер» осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

Создание изделий из металла с помощью холодной ковки

Если у вас есть необходимые инструменты и материалы, а также определенные навыки работы с ковкой, вы можете приступить к изготовлению выбранной композиции из металла. Большим преимуществом технологии холодной ковки является отсутствие необходимости оборудовать помещение под мастерскую, ведь благодаря несложным в эксплуатации ручным инструментам кузню можно организовать в подвале или гараже. Процесс создания металлического изделия проходит в несколько этапов:

1. Ковка металла выполненная своими руками всегда начинается с прорисовки эскиза. При создании рисунка очень важно указать точные размеры изделия, что поможет вам определиться с количеством необходимого материала и произвести правильную настройку оборудования.

2. Теперь необходимо посчитать, сколько металла понадобится для ковки. Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

3. Можно начинать подготовку деталей. Окончательный вид цветочницы ограничивает только ваша фантазия, металлические полосы в зависимости от желаемого результата можно обработать на любом ручном инструменте, например, «Волне» или «Гнутике». Работать с оборудованием для холодной ковки достаточно просто, в данном случае важно лишь правильно выставить все настройки.

4. Теперь необходимо приварить обработанные детали, а полученную в результате конструкцию закрепить на металлической трубе, которая будет выполнять роль стойки. Будьте аккуратны при сварке тонких элементов — при отсутствии соответствующих навыков в них можно прожечь ненужные отверстия.

5. Теперь необходимо обработать швы, а само изделие отшлифовать и покрасить.

Полезные строения для дачи или дома можно сделать самостоятельно. Полезные советы по этому вопросу вы найдете в нашей статье.

Чеканка по металлу

Одной из популярных разновидностей холодной ковки является художественная чеканка. Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Чеканка по металлу выполненная своими руками начинается с разработки эскиза, который выполняется на бумаге. Далее из металла вырезается заготовка, которая имеет небольшие, около 40 миллиметров, припуски по сторонам. Следующий этап, который называется насмолка, предполагает применение доски с углублением, которая заливается смолой. После застывания смолу оплавляют паяльной лампой, после чего на нее накладывают заготовку для чеканки. Далее эскиз прикладывают к заготовке и точечно переводят на нее рисунок с помощью канфарника. На данной этапе осталось лишь обвести изображение специальными расходниками.

Теперь необходимо воспользоваться лощатников, чтобы выровнять поверхность и немного опустить фон. Следующее действие — это отжиг заготовки, для которого металл прогревают горелкой, отделяют от смолы и дают остыть. Далее следует чеканка рельефа, которая должна осуществляться с обратной стороны. На этом этапе нужно применять в качестве подложки войлок или резину. Осталось лишь еще раз отжечь пластину и подвергнуть ее окончательной химической или механической обработке.

Холодная ковка с помощью нехитрых приспособлений позволяет создавать необычные изделия, которые украсят собой ваше жилище или загородный участок. Данная технология может воплотить в жизнь самые смелые задумки, при этом результат во многом зависит от знаний и опыта мастера, поэтому чтобы изготавливать красивые замысловатые конструкции, необходимо постоянно тренироваться и совершенствовать свои умения.

Холодная ковка.

Холодная ковка — это способ изготовления изделий из металла, в процессе которого предмет остается холодным, то есть не испытывает на себе действия температуры. Предмет подвергают обработке молоточками и другими инструментами. Данный вид ковки — самый распространенный из всех видов.

Техника холодной ковки достаточно проста, как и инструменты для производства самих элементов. Их можно купить или сделать самостоятельно, но в любом случае работать с их помощью будет несложно. Не нужна и большая физическая сила, ведь поворачивать рычаги и нажимать на кнопки может практически каждый.

Основная проблема заключается только в том, что изготовление кованых изделий холодным способом диктует соблюдение определенных правил и строгую поочередность их выполнения. Это технологический процесс строгой последовательности — от металлической заготовки и ее деформации до готового предмета. Все не так сложно, если разобраться, каких видов бывает ковка, как называются ее составные части, как делать ее своими руками.

Виды холодной ковки — это так называемые этапы создания элементов, выполняющиеся в соответствии с требованиями во время работы с заготовками. Самый длительный и важный процесс — это ковка металлических заготовок.

Виды холодной ковки:

- Осадка — увеличение заготовки по сторонам путем уменьшения высоты, делается под высоким давлением.

- Протяжка — уменьшение площади поперечного сечения путем увеличения длины металлического прута. Нагревают и проходят молотком металлическую деталь.

- Прошивка — проделывание отверстий внутри заготовки.

- Штамповка — изменение формы или размера заготовки посредством деформации металла. Бывает двух видов — объемная и листовая. Объемная штамповка — нагревание под высоким давлением детали и последующее ее прессование до необходимых размеров. Листовая штамповка — то же самое, за исключением того, что детали делают с листового железа. Первый вариант подходит тогда, когда надо сделать много одинаковых элементов, а второй — для проработки небольших элементов.

- Прессование — повышение путем высокого давления плотности заготовки и изменения ее формы. Бывает прямое и обратное. Прямое — выдавливание заготовок из металла через отверстия. Обратное — изделия из металла размещают в спецформуляре, а давление подается в обратном направлении.

- Волочение — протягивание прессованного металла через спецматрицу.

- Прокатка — деформация заготовки путем трения валиков о поверхность из металла. Бывает продольная, поперечная и винтовая прокатка. При продольной прокатке валики вращаются в разные стороны. Деталь обжимается и удлиняется. Так делают листовое и ленточное железо. При поперечной прокатке валики вращаются в одну сторону. Заготовка деформируется поперек. Так делаются циллиндрические шестеренки с накатными зубцами. При винтовой прокатке валики размещены под углом друг к другу. Заготовка одномоментно проходит 2 валика с поступательным и вращательным движением. Получается промежуток, куда попадает металл. Так делаются трубные заготовки, гильзы.

Станки для холодной ковки.

Станки для холодной ковки — это различные приспособления, при помощи которых происходит процесс изготовления изделий из металла методом холодной ковки.

Существует несколько станков, которые можно купить или сделать самостоятельно.

Рассмотрим, как работают станки для холодной ковки.

- Улитка — станок, предназначенный для изготовления спиральных завитков. В основном такой станок прикрепляют к прочной плите, толщиной не меньше четырех миллиметров.

- Универсальный механизм — станок для резки, клепки и формирования изделий из металла. Легко собирается самостоятельно.

- Гнутик — станок, умеющий делать деформацию детали дугой. Требует высокой точности.

- Твистер — механизм, который сгибает заготовку по продольной оси сделанного изделия.

- Волна — станок, делающий из заготовок детали в форме волны. На нем производят, например, решетки, которые так и называются «Волна».

- Штамповый пресс — устройство, которое ставит разные штампы, то есть отпечатки на детали. Больше штампов — больше интересных изделий.

- Механический узел — станок, изгибающий прутья в круг.

Холодная ковка своими руками.

Холодная ковка своими руками — это увлекательный процесс по созданию изделий из металла, не требующий профессиональных навыков.

Заняться холодной ковкой дома вполне реально. И пусть предметы, которые вы сделаете, не будут так же претенциозны, как при горячей ковке, они украсят ваш дом, а работа принесет удовольствие. Вы должны только захотеть, запастись материалами и приобрести станки.

Этапы холодной ковки своими руками:

- продумывание изделия и рисование его эскиза;

- расчет необходимых материалов для работы;

- изготовление самих деталей;

- сборка задуманной композиции;

- обработка готового изделия, то есть его шлифовка и покраска.

Надо хорошо продумать все моменты, изучить цены, совместить желания с возможностями. Тогда все получится.

Что такое холодная ковка: особенности технологии

Холодная ковка это – современная технология изготовления металлических изделий. Изделия из холодной ковки изготавливаются из листового или сортового металла.

Что из себя представляет холодная ковка

Холодная ковка – это метод металлообработки, позволяющий создавать декоративные композиции без нагрева металла. Материалу задается определенная форма с помощью механической обработки.

Технология позволяет полностью автоматизировать процесс изготовления изделий. С помощью электросварки создаются декоративные элементы, имеющие высокую прочность, практическую функцию и привлекательный внешний вид.

Какие изделия можно делать с помощью холодной ковки

Используя метод холодной ковки, можно создать крупные и мелкие детали. Изготавливаются спирали, кольца, пики, закрученные прутья и многое другое. Мелкие элементы объединяются в полноценные композиции.

Художественная ковка применяется при изготовлении таких изделий, как:

- решетки и ограды;

- перила для уличных и домашних лестниц, крыльца и мостиков через небольшие водоемы;

- козырьки и навесы;

- фонари и светильники;

- скамейки и беседки;

- садовая и домашняя мебель (стулья, столы);

- ограждения для лоджий и балконов;

- мангалы и каминные решетки;

- предметы декора (вешалки, карнизы, подставки для горшков с растениями, вазы).

Крупные изделия состоят из множества мелких деталей. С помощью данной технологии изготавливаются элементы разных стилей: цветочные композиции, строгая и необычная геометрия, абстракция. Дизайны универсальны, они хорошо смотрятся в любом интерьере и уличной обстановке.

Таким типом формовки можно изготовить различные детали:

- завиток – самый популярный элемент, может иметь форму S и С (волюта);

- спираль – плоская или пространственная, одинарная или двойная;

- крутень – прут или полоска, скрученная вокруг своей продольной оси;

- пика – прут с заостренным наконечником;

- чеканка – тонкий и плоский элемент, часто имитирует листья, цветочные лепестки, цветы и животных;

- кольцо.

При составлении готовой композиции, все детали раскладываются на ровной поверхности и соединяются сваркой или художественными хомутами. Второй способ используется тогда, когда сварочный шов на этом же месте будет слишком заметным. Художественные хомуты дополняют узор и выглядят органично в любой композиции.

Когда сварочные швы остывают, удаляется шлак, и поверхность выравнивается шлифовальной машинкой. Если композиция будет покрашена, болгаркой обрабатывается вся конструкция.

Чем отличается от горячей: плюсы и минусы

Горячая ковка

Воздействие высоких температур повышает пластичность и изменяет характеристики материала. Это главное преимущество технологии.

Горячая ковка подразумевает предварительный нагрев металлических заготовок перед их обработкой. На это уходит много времени и энергии, что увеличивает денежные затраты производства.

Горячей ковкой может заниматься только профессиональный кузнец, прошедший обучение, и знающий сложности процесса. При соблюдении всех технических стандартов и норм, изделия выглядят не хуже предметов, сделанных по горячей технологии. Мебель и декоративные элементы смотрятся дорого и благородно.

У кузнеца гораздо меньше возможностей проявить фантазию. Нагрев материала накладывает строгие ограничения на производство. Для работы требуется кузнечный горн и большие объемы топлива.

Для горячей ковки берется сталь, в составе которой содержание углерода составляет 0,08-0,085%. Она хорошо поддается нагреву, но не подходит для сварки. Материал с содержанием углерода 0,6-1,35% необходимо нагревать перед ковкой и во время обработки.

Холодная ковка

Метод доступен для всех желающих. Можно изготавливать качественные конструкции в домашних условиях. Покупка профессионального дорогостоящего оборудования и получение образования не требуется. Можно собрать станок своими руками.

Изготовление предметов данной технологии гораздо быстрее, чем при горячей ковке. Экономия объясняется отсутствием нагрева металла, на что и уходит большая часть времени. Например, на изготовление одинаковых ворот с помощью формовки уйдет 12 часов, а, если использовать горячую технологию, придется ждать около недели.

Так как в процессе изготовления нет нагревательных устройств, холодная ковка является более безопасной технологией.

Для холодной ковки подходят следующие металлы:

- сталь – сплав железа и углерода (не более 2%);

- алюминий – пластичный материал, который легко поддается изменению формы;

- медь – мягкий металл;

- бронза – сплав меди и олова, подходящий для художественной ковки;

- мельхиор – сплав никеля и меди, устойчивый к воздействию факторов.

В процессе сварки не меняется структура и свойства металла, как при нагреве. Формовка увеличивает прочность металла. Конструкции выдерживают сильные повреждения и удары, что делает их более долговечными.

С помощью технологии можно создать абсолютно одинаковые элементы для общей композиции. Риск брака и деформации в процессе производства минимален.

Самый главный недостаток формовки – ограниченность в выборе исходных форм. Одинаковые детали можно комбинировать, чтобы получить уникальную конструкцию, но количество основ для этого мало. У горячей ковки гораздо больше заготовок, из которых будут созданы полноценные изделия.

Другой минус– потребность в специальном оборудовании. Да, станок и заготовки можно сделать своими руками, но это под силу только профессионалам, новичок не справится самостоятельно.

Так как структура металла не изменяется, необходимо прикладывать больше усилий, чтобы получить нужную форму. В процессе сопротивление поверхностного слоя усиливается жесткостью. Сердцевина материала поддается формированию, только когда преодолевается сопротивление внешних слоев.

Приемы холодной ковки

Главным процессом является создание определенной формы из заготовки. При создании изделий используются следующие типы обработки:

- штамповка;

- ковка;

- гибка;

- скручивание;

- прокат;

- протяжка;

- чеканка.

Выбор технологии зависит от формы и типа металлопроката. Скручивание применяется для прутьев с квадратным сечением. Для работы потребуются тиски и ворот с длинным рычагом. В итоге получается закрученный вокруг собственной оси прут. Иногда в тиски сразу устанавливается 2 изделия. При закручивании они обвивают друг друга.

Для гибки заготовки устанавливается оправка, а конец надежно фиксируется. Материал сгибается и охватывает оправку. Таким способом можно создать завиток или вензель любого размера и формы.

Во время протяжки заготовка перемещается между роликами, которые ее сдавливают. Так, прутьям задается заостренная форма.

Изделия холодной ковки принадлежат разным направлениям. Можно реализовать такие стили, как:

- романс – строгость линий, однотипность деталей и строгая симметрия;

- готика – множество элементов, направленных вверх, раздвоенные спирали и завитки;

- ренессанс – круглые и плавные линии;

- барокко – пышные и ажурные орнаменты, растительные узоры;

- ампир – множество длинных гладких прутьев, вытянутые завитки со спиралями на концах.

Работа начинается с составления чертежа. На нескольких страницах подробно рисуется будущая композиция, берется несколько ракурсов. Лучше чертить в масштабе 1:1, чтобы при создании конструкции не было проблем с размерами и формами.

Оборудование, применяемое при холодной ковке

Холодная ковка из профтрубы выполняется с использованием нескольких типовых устройств.

С помощью «улитки» заготовки завиваются в плоскую спираль. Самый простой способ установки станка – закрепить стальной толстый шаблон к массивному столу. Более сложный вариант представляет собой конструкцию из нескольких звенев, скрепленных шарнирами, которая установлена на вращающемся основании. Заготовку прижимает ролик. Когда вал вращается, шаблон медленно разгибается.

«Гнутик» предназначен для изгиба заготовки под определенным углом. Приспособление состоит из нескольких деталей:

- станина;

- неподвижные упоры с прижимными роликами, обеспечивающими фиксацию заготовки;

- направляющие;

- подвижный упор, перемещающийся по направляющим;

- винтовой механизм.

На подвижный упор устанавливается накладка с профилем, который соответствует нужной форме изгиба. Винтовой механизм создает требуемое усилие. Когда стол поворачивается с закрепленной заготовкой, получается плоская или пространственная фигура любой формы.

На «волне» изготавливаются скругленные зигзаги. Станок состоит из центрального и обводного ролика. Последний монтируется на водиле. «Волну» можно сделать своими руками из «улитки» или «гнутика», установив подвижный упор определенного профиля.

«Фонарик» – это станок, который скручивает несколько стержней одновременно. Элементы устанавливаются по кругу. Результат – пространственная фигура цилиндрической формы со спиральными стенками. Упор с фиксатором и подвижный ворот установлен на станине.

С помощью «глобуса» создаются арочные перекрытие и детали в виде дуг с большими радиусами. Заготовка обжимается по чертежу гибочным рычагом, который двигается с помощью ролика. «Глобус» используется для массового производства одинаковых деталей. Для одного элемента можно использовать «гнутик».

«Твистер» закручивает заготовку по продольной оси. Один конец детали плотно прижимается, а другой вращается с помощью подвижного ворота. Шаг спирали регулируется, так как узел перемещается вдоль всей заготовки.

Это типовые станки, которые используются для изготовления изделий из холодной ковки. Их можно приобрести в профессиональном магазине в Москве. Цены на оборудование не завышены, благодаря чему ковкой может заняться любой желающий.

Изготовление оборудования своими руками

Многие профессиональные мастера работают на самодельных станках. Для создания собственного оборудования достаточно иметь в арсенале шлифовальную машинку и сварочный инвертор.

Станки для холодной ковки нельзя изготавливать из обычной стали. Шаблоны не прослужат долго. Максимальный срок службы такого оборудования составит не больше 1000 рабочих циклов. Для холодной сварки лучше всего подходит инструментальная и конструкционная сталь. Срок службы станков будет в 4-5 раз больше, а готовые изделия получатся с идеальными формами.

Многие устройства имеют пуасоны с разными размерами, но равной формой. Создавать для всех типоразмеров собственное оборудование – лишняя трата денег и времени. Лучше на стадии проектирования станка (для этого подходит «гнутик» или «улитка») предусмотреть возможность смены пуасонов.

Ковка из профильного металла, создание квадратов и прутьев требует больших физических усилий, чтобы получилась идеальная форма. Проблема решается установкой электропривода. Опытные мастера кузнечного дела используют шестеренчатый редуктор.

Оборудование, созданное своими руками, подходит для выполнения разовых работ. Также, самостоятельно сделать станки рекомендуется новичкам, чтобы освоить азы. Когда накопится опыт, можно переходить на профессиональные приборы.

Готовая аппаратура предназначена для серийного производства кованых изделий. Оборудование, созданное в заводских условиях, лучше справляется с большими объемами работы. Получаются более правильные и симметричные формы. Риск получения бракованных деталей минимален.

Холодная сварка – это современная технология изготовления металлических конструкций и художественных изделий. Метод имеет массу преимуществ перед горячим способом, главным из которых является более высокая прочность конечного результата.

Освоить холодную сварку сможет даже новичок. Достаточно изучить базовые вещи и много практиковаться. Лучшим решением будет обучение у профессионального мастера. Он научит работать на специальном оборудовании и создавать оригинальные композиции из металла.