Модуль зубьев зубчатого колеса

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня». За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

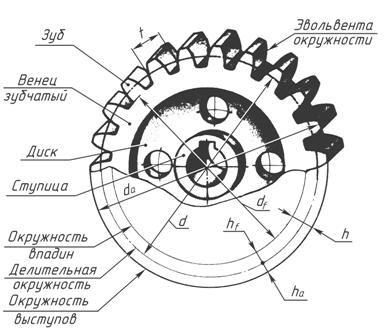

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

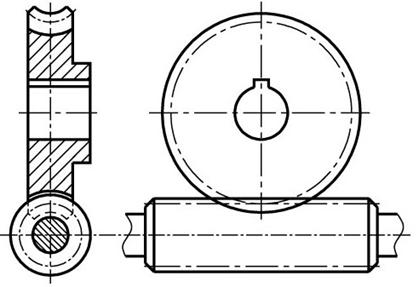

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Виды зубчатых колес, шестерен

Параметры эвольвентной шестерни:

Модуль шестерни (m) – это основной параметр, который определяется из прочностного расчёта зубчатых передач. Чем сильнее нагрузка на передачу, тем больше значение модуля, единица измерения модуля – миллиметры.

Расчет модуля шестерни:

d — диаметр делительной окружности

z — число зубьев шестерни

p — шаг зубьев

da — диаметр окружности вершин темной шестерни

db — диаметр основной окружности — эвольвенты

df — диаметр окружности впадин темной шестерни

haP+hfP — высота зуба темной шестерни, x+haP+hfP — высота зуба светлой шестерни

В машиностроении приняты стандартные значения модуля зубчатого колеса для удобства изготовления и замены зубчатых колёс, представляющие собой числа от 1 до 50.

Высота головки зуба — haP и высота ножки зуба — hfP в случае, так называемого, «нулевого» зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,2 m, то есть:

Отсюда получаем, что высота зуба h = 2,2m

Так же можно практически вычислить модуль шестерни, при этом, не имея всех данных для определения модуля, по следующей формуле:

Продольная линия зуба

Прямозубые шестерни

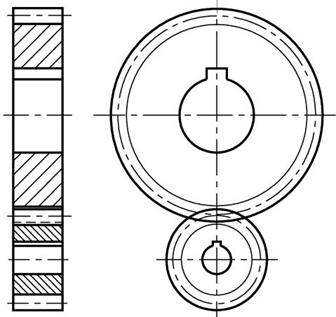

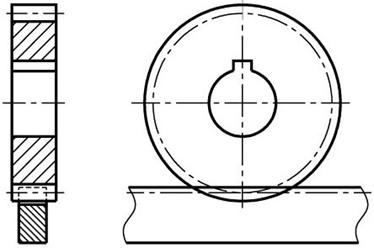

Прямозубые шестерни — самый применяемый тип зубчатых колёс. Зубья расположены в радиальных плоскостях, линия контакта зубьев пары зубчатых колес параллельна оси вращения, как и оси обеих зубчатых колес (шестеренок) располагаются строго параллельно.

Косозубые шестерни

Косозубые шестерни – это модернизированная версия прямозубых шестерен. Зубья, в таком случае, расположены под углом к оси вращения. Зацепление зубьев этих шестерен происходит тише и плавнее, чем у прямозубых. Они применяются либо в малошумных механизмах, либо в тех которые требуют передачи большого крутящего момента на больших скоростях. К недостаткам этого типа шестерен можно отнести: увеличенную площадь соприкосновения зубьев, что вызывает значительное трение и нагрев деталей, а вследствие: потеря мощности и дополнительное использование смазочных материалов; так же механическая сила, направленная вдоль оси шестеренки, вынуждает применять упорные подшипники для установки вала.

Шевронные колёса

Шевронные шестерни решают проблему механической осевой силы, которая возникает в случае применения косозубых колес, так как зубья шевронных (елочных) колёс изготавливаются в виде буквы «V» (или же они образовываются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые механические силы обеих половин шевронной шестерни взаимно компенсируются, поэтому нет нет необходимости использования упорных подшипников для установки валов. Шевронная передача является самоустанавливающейся в осевом направлении, в следствии чего, в редукторах с шевронными колесами один из валов устанавливают на подшипниках с короткими цилиндрическими роликами — плавающих опорах.

Шестерни с внутренним зацеплением

Шестерни такого типа имеют зубья, нарезанные с внутренней стороны. При их использовании происходит одностороннее вращение ведущей и ведомой шестерен. В данной зубчатой передаче меньше затрат на трение, а значит выше КПД. Применяются зубчатые колеса с внутренним зацеплением в ограниченных по габаритам механизмах, в планетарных передачах, в шестеренных насосах, в приводе башни танка.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные шестерни

Секторная шестерня – это часть (сектор) шестерни любого типа, она позволяет сэкономить в габаритах полноценной шестерни, так как применяется в передачах, где не требуется вращение этого зубчатого колеса (шестеренки) на полный оборот.

Шестерни с круговыми зубьями

Шестерни этого типа имеют линию зубьев в виде окружности радиуса, за счет этого контакт в передаче происходит в одной точке на линии зацепления, которая располагается параллельно осям шестерен. Передачи с круговыми зубьями «Передача Новикова» имеет лучшие ходовые качества, чем косозубые – высокую плавность хода и бесшумность, высокую нагрузочную способность зацепления, но при одинаковых условиях их ресурс работы и КПД ниже, к прочему изготовление этих шестерен значительно сложнее. Поэтому применение таких шестеренок ограниченно.

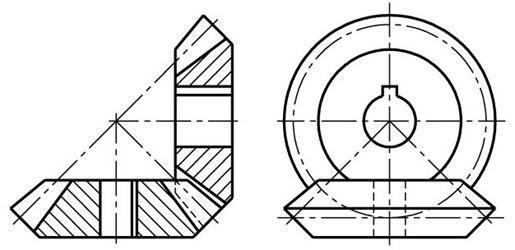

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют — реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда — это основная деталь цепной передачи, которая используется совместно с гибким элементом — цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

Глава 8. зацепления зубчатые

Зацепления зубчатые относятся к передачам (подвижным соединениям) и передают движение от двигателя к исполнительным механизмам. К составным частям зубчатых передач относятся зубчатые колеса (цилиндрические, конические), червяки, рейки.

d = m × z ,

где z – число зубьев;

Модуль зацепления m – это часть диаметра делительной окружности, приходящейся на один зуб:

где t – шаг зацепления.

Высота зуба :

где h a – высота головки зуба, h a = m ; h f – высота ножки зуба, h f = 1,25 m .

Диаметр окружности выступов зубьев :

d a = d + 2 h a = m ( z + 2).

Диаметр окружности впадин :

d f = d – 2 h f = m ( z – 2,5).

Служит для передачи вращения при параллельных осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2 .

Служит для преобразования вращательного движения в возвратно-поступательное.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращательного движения между валами со скрещивающимися осями.

ГОСТ 19672-74 устанавливает два ряда значений модулей m (мм).

Ряд 1: … 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10 …

Ряд 2: … 1,5; 3; 3,5; 6; 7 …

Примечание. Ряд 1 следует предпочитать ряду 2.

Служит для передачи вращения при пересекающихся осях валов.

ГОСТ 9563-60 предусматривает два ряда модулей m = 0,05…100 мм.

Ряд 1: … 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16 …

Ряд 2: … 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14 …

17. Конические зубчатые передачи с круговыми зубьями

Благодаря наклону и бочкообразной форме зубьев конические колеса с круговым зубом, более прочны, бесшумны и допускают большие отклонения при монтаже, чем прямозубые.

При конструировании конических колес с круговым зубом учитывают возможность нарезания их на станке.

В интервале 6—100 можно нарезать колесо с любым числом зубьев в интервале 100—200 — только колеса с числом зубьев, которое можно разложить на множители.

Так, например, колесо с z = 107 не следует конструировать, так как для его изготовления придется делать специальное колесо на делительную гитару станка.

Числа зубьев шестерен и колес ортогональной конической зубчатой передачи следует выбирать с учетом данных, приведенных в табл. 73.

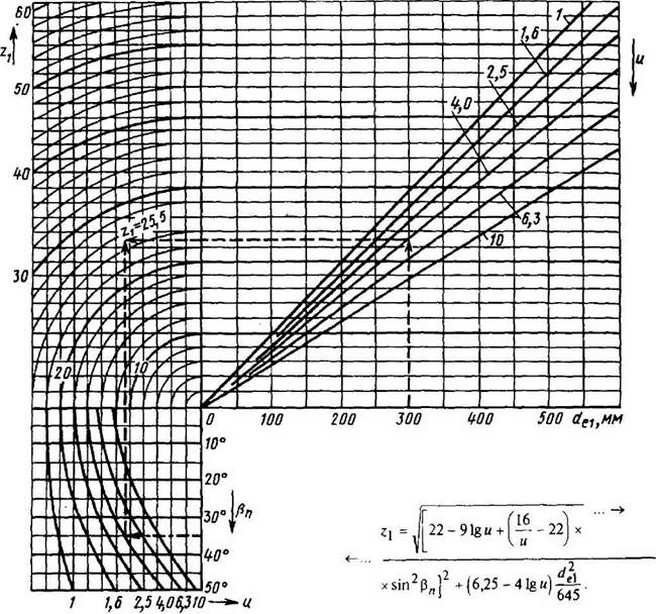

Число зубьев цементованных конических зубчатых колес рекомендуется определять по рис. 31.

Термически улучшенные конические зубчатые колеса могут выполняться с тем же или с увеличенным на 10—20 % числом зубьев.

Рис. 31. Номограмма для определения рекомендуемого числа зубьев конических шестерен (а = 20°; Σ = 90°):

Пример. Дано: de1 = 300мм, u = 4, βn = 35°. По номограмме определяем z1 = 25,5 ≈ 25.

73. Минимальные допустимые числа зубьев ортогональной конической передачи с круговыми зубьями при исходном контуре по ГОСТ 16202—81

Число зубьев

шестерни

Наименьшее число

зубьев колеса z1

Число зубьев

шестерни

Наименьшее число

з убьев колеса z 1

Модули. В качестве расчетного принят нормальный модуль mnв середине ширины венца.

В качестве исходного для расчета вместо mn может быть принят внешний окружной модуль mte. Так, для редукторных передач с параметрами по ГОСТ 12289—76, в котором стандартизованы внешние делительные диаметры колес (de2), первоначально определяют внешний окружной модуль mte = de2 / z2, который и принимают в качестве исходного для дальнейшего расчета.

При mn < 2 исходным для расчета принимают только средний нормальный модуль.

Модули mn рекомендуется устанавливать по ГОСТ 9563—60, им соответствуют разводы резцов зуборезных головок по ГОСТ 11902—77 (табл. 74).

Угол наклона и направление линии зуба.

Расчетный угол наклона зуба βn может находиться в пределах 0—45°. Рекомендуется применять одно из значений ряда: 0; 10; 15; 20; 25; 30; 35; 40; 45°.

Предпочтителен к применению угол наклона βn = 35°. При z1 от 6 до 17 рекомендуемые значения указаны в табл. 73.

Угол βn целесообразно назначать таким, чтобы коэффициент осевого перекрытия εβ был не менее 1,25;

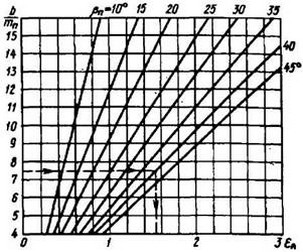

при требовании максимальной плавности работы передачи рекомендуется εβ ≥ 1,6 (рис. 32).

При назначении угла βn следует также учитывать, что с его увеличением возрастают нагрузки на опоры и валы.

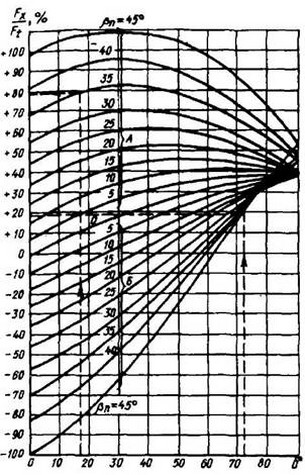

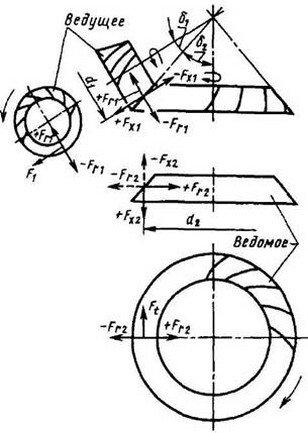

В табл. 75 приведены формулы для определения величины и направления осевой и радиальной сил в зацеплении конических зубчатых колес с круговыми зубьями, а на рис. 33 — график для определения величины и направления осевой силы в ортогональной конической передаче при угле профиля исходного контура an= 20°.

74. Разводы W2 резцов зуборезных головок по ГОСТ 11902—77 и соответствующие им значения коэффициентов изменения расчетной толщины зуба шестерни хτ1 при средних нормальных модулях mn по ГОСТ 9563-60

Средний нормальный

модуль mn, 1-й ряд

*δhf — поправка на высоту ножки зуба вводится только при xτ1 = 0 и двусторонней обработке колеса.

ГОСТ 19326—73 предусматривает также 2-й ряд среднего нормального модуля mn.

При совпадении направлений линий зуба с направлением вращения, если смотреть со стороны вершины делительных конусов ведущего конического зубчатого колеса понижающей передачи и ведомого конического зубчатого колеса повышающей передачи, осевые силы на них будут направлены от вершин делительных конусов.

Сопряженные зубчатые колеса имеют противоположные направления линий зуба.

При проектировании конических зубчатых колес с осевой формой зуба I в некоторых случаях расчетный угол наклона зубьев назначают с учетом номера резцов.

Рис. 32. График для определения коэффициента осевого перекрытия

Пример. Дано: b = 30мм, mn = 4мм, βn = 40°. По графику находят при b/mn = 30/4 = 7,5; еβ = 1,54.

75. Формулы для определения сил в зацеплении

Силы

Ведущее зубчатое колесо

Ведомое зубчатое колесо

где T1 и Т2 — моменты на шестерне и колесе

1. Верхние знаки в формулах даны для случая, когда направление вращения рассматриваемого зубчатого колеса (если смотреть на него с вершины делительного конуса) совпадает с направлением наклона зубьев, как показано на рис. 34; нижние знаки — при отсутствии такого совпадения.

2. Направление вращения по часовой стрелке — правое; против часовой стрелки — левое.

3. Направления действия сил Fx и Fr определяются по знакам (+ и -), указанным на рис. 34, получаемым в результате расчета по формулам.

Рис. 33. Осевые силы в зацеплении конических зубчатых колес с круговыми зубьями аn = 20°, Σ = 90°

Зубчатое

колесо

Направление

наклона зубьев

Направление

вращения

шестерня: направление наклона — правое, направление вращения — правое;

колесо: левое, направление вращения — левое.

По номограмме определяем Fx1 = 0,79Fi; Fx2 = 0,19Fi, используемых при зубонарезании. Для этого предварительно определяют необходимый номер резцов по формуле

и округляют его до значений N по ГОСТ 11902—77. В приведенной формуле β’n — предварительное значение угла наклона зубa проектируемой передачи.

Рис. 34. Направления вращения и действия сил Fx и Fr

Зубчатое колесо

Направление наклона зубьев

Направление вращения

Далее окончательно устанавливают расчетный угол наклона зуба βn по формуле

при исходном контуре по ГОСТ 16202—81.

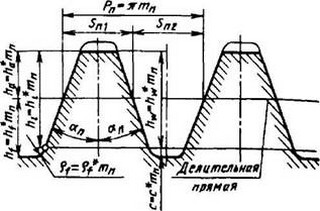

Исходный контур. Под исходным контуром конических зубчатых колес с круговыми зубьями (рис. 35) подразумевают контур зубьев условной рейки, профиль которой и высотные размеры зубьев совпадают с одноименными элементами зубьев плоского исходного колеса в среднем нормальном сечении; шаг и толщину зубьев принимают соответственно равными окружному шагу и половине окружного шага плоского исходного колеса посередине ширины зубчатого венца, умноженным на косинус среднего угла наклона линии зубьев плоского исходного колеса; с = рf= 0,25mn.

В технически обоснованных случаях допускается неравенство делительных толщин зубьев sn1 и sn2 в паре исходных контуров, изменение глубины захода hw, радиального зазора с и радиуса рf(от 0,15mn и до 0,35mn) и соответственно граничной высоты h1, а также применение переходной кривой, отличной от дуги окружности, если указанные изменения не нарушают правильности зацепления и не препятствуют использованию стандартного инструмента.

Допускается применение профильной модификации исходного контура.

Конические передачи с круговыми зубьями (средний нормальный модуль mn от 1мм и более) должны выполняться с параметрами и коэффициентами исходного контура по ГОСТ 16202—81:

угол главного профиля аn = 20°;

коэффициент высоты головки ha* = 1;

коэффициент высоты ножки hf* = 1.25;

коэффициент граничной высоты ht* = 2,08;

коэффициент радиуса кривизны переходной кривой, являющейся дугой окружности, рf* = 0,25;

коэффициент глубины захода в паре исходных контуров hW* = 2;

коэффициент радиального зазора в паре исходных контуров с* = 0,25;

профиль в пределах граничной высоты — прямолинейный.

Примечание. При отсутствии дополнительных указаний везде, где упоминается профиль зуба, имеется в виду профиль в нормальном расчетном сечении.

Рис. 35. Исходный контур по ГОСТ 16202-81

Выбор осевой формы зубьев и номинального диаметра зуборезной головки.

1. В табл. 76 указаны диапазоны параметров конических зубчатых колес, определяющие возможные области использования осевых форм зубьев I, II и III, получивших наибольшее распространение. Осевая форма зуба I показана на рис. 28, осевые формы зуба II и III—на рис. 39 и 40.

При исходном контуре по ГОСТ 16202— 81 и расчетных углах наклона зуба βn > 15º разграничение этих областей в зависимости от k = R/d и βn устанавливается по рис. 36.

Зона, заштрихованная на графике перекрещивающимися линиями, соответствует значениям k и βn, при которых осевые формы зубьев I и II практически являются равноценными. Кривая линия, делящая рекомендуемую область применения зубчатых колес с осевой формой зуба III почти на две равные части, соответствует значениям k = 1/(2sinβn) при которых исключается какое-либо сужение равновысоких зубьев, и они приобретают оптимальную форму.