Оборудование для удаления грата сварных труб

При сварке давлением происходит вытеснение избытков металла в грат на наружной и внутренней поверхности. Наличие грата ограничивает область применения электросварных труб, поэтому его удаление является одной из важных технологических операций.

Грат с наружной поверхности, как уже отмечалось, удаляется резцами, расположенными после сварочной клети. Более трудную задачу представляет удаление внутреннего грата из-за отсутствия контроля и технических трудностей размещения режущего инструмента.

Рис. 1. Гратосниматель конструкции АО «внииметмаш» для удаления внутреннего грата резцом в поточной линии ТЭСА

На рис. 1 приведена конструкция гратоснимателя для удаления внутреннего грата резцом, разработанного во ВНИИметмаше. Гратосниматель опирается на внутреннюю поверхность трубы роликом 7. Ось ролика закреплена в плунжере 2, который перемещайся в корпусе 3 и при срезании грата прижимает резец к внутренней поверхности трубы. Масло в рабочую полость цилиндра подайся через систему отверстий 4 в штанге гратоснимателя. При отключении гидравлики, пружины 5 выдавливают масло из рабочего Цилиндра и убирают нижний опорный ролик в корпус, в результате чего происходит опускание штанги. Резец 6 крепится к корпусу между верхними опорными роликами 7 и 8. Ролики ограничивают глубину внедрения резца в металл трубы, благодаря чему внутренний грат удаляется с высокой точностью. Ролик 8 снабжен звездочкой 9 для насечки грата.

Срезанный грат отводится от резца через направляющее окно 10 и затем удаляется из трубы. Корпус 3 жестко закреплен с ферритодержателем 11. Для уменьшения влияния штанги гратоснимателя на процесс нагрева кромок, ферритодержатель выполняется из немагнитной стали. В ферритодержателе имеется паз для ферритных колец 12, которые снижают потери мощности в сварочном трансформаторе. Это позволяет использовать гратосниматель для удаления внутреннего грата при сварке труб токами высокой частоты.

Штанга гратоснимателя крепится при помощи стойки одной из клетей формовочного стана с валками открытого калибра. Конструкция стойки позволяет перемещать штангу гратоснимателя в горизонтальном и вертикальном направлениях. Механизм крепления оборудован устройством для поворота штанги в обе стороны относительно шва при любых смещениях. Средняя стойкость резца гратоснимателя составляет 2 ч. Для смены резца стан останавливают, в трубе автогенным резаком вырезают окно и заменяют изношенный резец. На смену резца затрачивают 5-6 мин. Вес всего оборудования составляет 150 кг. Такой гратосниматель не снижает скорость сварки труб, прост и надежен в эксплуатации, для его обслуживания не требуется дополнительного персонала.

Удаление внутреннего грата резцом осуществляется не только в линии трубоэлектросварочных станов, но и на специально разработанном для этой цели оборудовании.

Производительность установок для удаления внутреннего грата вне потока станов составляет 250 — 300 м/ч, в то время как производительность современных трубоэлектросварочных станов 3000 — 4000 м/ч. Поэтому для обработки труб, сваренных на одном стане, необходимо иметь 10 установок для снятия внутреннего грата. Установки для удаления грата вне линии стана занимают много места, для их обслуживания необходим дополнительный персонал. Вес оборудования установок составляет 20 — 30 т.

Кислородный гратосниматель (рис. 2) предназначен для сжигания внутреннего грата в процессе сварки труб и устанавливается в потоке трубоэлектросварочных станов, состоит из штанги U головки 2, сменных сопел 3 и прижимного механизма. Штанга гратоснимателя представляет собой две трубки, расположенные одна в другой. По внутренней трубке 4 подают кислород, по трубке циркулирует вода, охлаждающая штангу и головку гратоснимателя. Головка выполнена в виде вилки из двух нержавеющих трубок, на концах которых имеются штуцеры для крепления сменных сопел. Зазор рис. 2. кислородный гратосниматель между соплами и внутренней стенкой трубы обеспечивается роликовым упором 6.

Рис. 2. кислородный гратосниматель

В нижней части штанги расположен прижимной механизм, состоящий из пластинчатой пружины 7, рычага 8 и роликовой опоры 9.

Во избежание перегрева прижимное устройство выносится из зоны сварки в сторону формовочного стана на расстояние 100 — 150 мм от оси сварочных валков. Струя кислорода, подаваемого из двух сопел, направлена навстречу движению трубной заготовки под углом 60°. Сопла гратоснимателя находятся на расстоянии 80 — 100 мм от очага сварки, где температура составляет 1300 — 1400 °С. Под действием струи кислорода и высокой температуры грат сгорает. Для обеспечения равномерного сжигания необходимо, чтобы скорость сгорания грата соответствовала скорости сварки трубы. При недостатке кислорода происходит неполное сгорание грата, а при его избытке — окисление сжигаемого металла, что нарушает процесс горения. Недостатком этой установки является то, что капли металла, образующиеся в процессе сварки, даже при обильном охлаждении налипают на штангу, вследствие чего головку заклинивает и она часто выходит из строя. Это усложняет процесс производства труб и не обеспечивает стабильное удаление внутреннего грата.

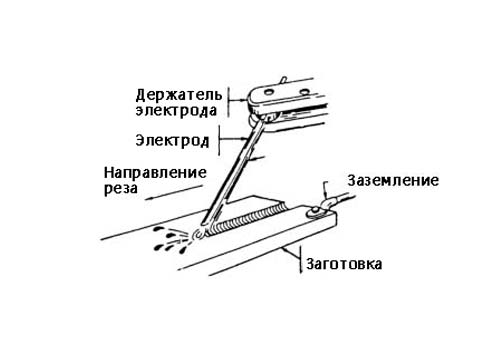

Удаление внутреннего грата электроэрозионным способом осуществляется вне линии стана на специальных установках. Сущность этого способа основана на том, что между двумя электродами, подключенными к источнику питания, возникает мощный электрический разряд, в результате чего металл в виде мелких частиц выбрасывается с поверхности электродов. В месте выброса металлов образуется лунка, размеры которой зависят от степени развития дугового процесса, мощности и частоты импульсов. Процесс происходит в жидкой среде: масле, керосине, воде, жидком стекле. Среда выбирается в зависимости от мощности разряда и источника питания.

Установка для удаления внутреннего грата электроэрозионным способом характеризуется малой производительностью, нестабильностью процесса и высоким износом инструмента.

Для удаления внутреннею грата существует также электролитический способ. Внутрь трубы под давлением 1-2 МПа подается раствор поваренной соли и вводится стержень — катод. Труба является вторым электродом — анодом. Между трубой и стержнем пропускается электрический ток, при этом происходит растворение внутреннего грата. Процесс электролитического удаления грата нетехнологичен и характеризуется малой скоростью (0,15 — 0,2 м/мин).

Способы удаления грата путем деформирования. Одним из таких способов является закатка внутреннего грата.

Рис. 3. Роликовая головка для закатки внутреннего грата

Закатка производится в линии трубоэлектросварочных станов роликовой головкой (рис. 3). Головка представляет собой массивный корпус 7, в котором жестко закреплены верхний закатывающий ролик 2 и два нижних опорных ролика 3. Корпус соединен штифтом 4 с тягой 5, которая, в свою очередь, при помощи стойки неподвижно закреплена на станине рабочей клети формовочного стана. Закатку грата производят верхним рабочим роликом, нижние ролики являются опорными и катятся по внутренней поверхности трубы. Перед эксплуатацией ролики головки выставляются по шаблону с таким расчетом, чтобы расстояние между нижними опорными и верхним раскатывающим роликом равнялось внутреннему диаметру трубы с плюсовым допуском. Корпус раскатывающей головки располагается внутри трубы так, чтобы ось рабочего ролика находилась в одной плоскости с осями роликов гладильной клети.

Раскатка производится при температуре шва 500 — 600 °С. В этом интервале температур грат обладает еще достаточной пластичностью. Раскатка грата при более высоких температурах вблизи зоны сварки приводит к налипанию капель расплавленного металла на ролики, вследствие чего происходит их заклинивание. При установке гратозакатывающей головки на значительном расстоянии от зоны сварки при более низких температурах остывший грат вдавливается в сварной шов, что приводит к образованию микротрещин.

В связи с большими нагрузками и высокой температурой создаются тяжелые условия работы подшипников рабочих и опорных роликов. Продолжительность их работы составляет 40 — 60 мин, а при раскатке грата в трубах, к качеству которых предъявляют повышенные требования, не более 20 — 30 мин. Помимо низкой стойкости не обеспечивается качественная обработка труб: грат закатывается неравномерно, высота остатка грата превышает 0,5 мм и изменяется по длине трубы. Кроме того, труба с закатанным гратом отличается пониженной прочностью сварного соединения и источником повышенной коррозии.

Другой разновидностью гратозакатывающего устройства является вибрационная установка.

Внутренний грат забивается бочкообразным бойком, совершающим колебательное движение. Вибрационное устройство устанавливают на станине формовочного стана таким образом, чтобы боек располагался за осью шовсжимающих роликов на расстоянии 50 — 60 мм. В этой зоне грат имеет температуру 1300 — 1350 °С, при которой обладает высокой пластичностью. Под ударами бойка грат пластически деформируется заподлицо с внутренней поверхностью обрабатываемой трубы.

Вибрационная установка по сравнению с установкой для закатки грата роликом, имеет более сложную конструкцию и менее равномерно закатывает грат. Кроме того, вибрационная установка требует тщательной настройки, сложна в эксплуатации и не обеспечивает равномерной деформации внутреннего грата по длине трубы.

Предотвращение образования внутреннего грата в процессе производства труб. Изыскание способов производства высококачественных электросварных труб без внутреннего грата не ограничивалось исследованием возможностей установок для удаления и деформирования внутреннего грата. Ряд работ был направлен по пути создания технологии производства электросварных труб без внутреннего грата.

Существует несколько способов производства труб без внутреннего грата. Конструкция устройства (рис. 4), предотвращающего разование внутреннего грата с помощью подкладки, состоит из ственно подкладки 1, закрепленной во вкладыше 2, который под действием набора пластинчатых пружин 3 перемещается в пазу корпуса 4 и прижимает подкладку к трубе в месте формообразования шва. Корпус жестко соединен со штангой 5, которая закреплена на одной из станин рабочей клети формовочного стана. Штанга может перемещаться в горизонтальном, вертикальном и радиальном направлениях.

Рис. 4. Устройство для предотвращения образования грата с помощью подкладки

Внутри штанги проходят каналы, по которым подается вода для охлаждения подкладки, корпуса и пружин.

Данное устройство предотвращает выдавливание грата внутрь трубы во время сварки.

Рис. 5. Сопло для газового подпора

Для предотвращения внутреннего грата в трубах, сваренных в среде инертных газов, применяют газовый подпор, при котором в зоне сварки под сварочной ванночкой создается давление инертного газа, препятствующее провисанию жидкого металла, т. е. предотвращающее образование внутреннего грата. В качестве инертного газа используется аргон. Газовый подпор создается соплом, установленным внутри трубы (5).

Сопло 1 (из меди или латуни) приваривается к газоподводящей трубе 2 с продольной регулировкой для установки его на различном расстоянии от электродов. Для создания эффективного газового подпора утечка газа должна быть минимальной. К недостаткам метода газового подпора относятся: образование внутренней пористости и строчечности шва, неустойчивость процесса и дополнительный расход аргона.

Как правильно применять станок для сварки ПНД труб, чтобы избежать брака

Полиэтилен низкого давления (ПНД) – базовое сырье для производства полимерных труб, применяемых в большинстве промышленных целей. Они востребованы в строительстве, жилищно-коммунальном хозяйстве, прокладке газо-нефтепроводов и так далее.

ПНД — термопластичный материал, выдерживающий многократные циклы нагрева-остывания без потери физических и химических свойств. Поэтому основными способами его соединения является сварка стыковым или электромуфтовым методом. Причем, для труб (толщиной стенки более 5 мм) предпочтительнее соединение встык. Если станок для сварки ПНД труб эксплуатируется правильно, то шов получается прочнее и надежнее самой трубы. Но, к сожалению, нередко сварщики допускают ошибки, вызывающие трещины и другие нарушения целостности трубопровода. Это приводит к утечке содержимого и может нанести большой финансовый и экологический урон.

По данным экспертов, брак при сварке в 80% случаев возникает из-за несоблюдения технологии. Еще около 18% – на совести производителей некачественных труб и фитингов, менее 2% — проблемы с оборудованием для сварки ПНД труб.

Что особо неприятно, почти половина дефектов возникает в самом начале, на этапе подготовки к пайке труб. Так, сварочная бригада в аврале может ненадлежащим образом выполнить зачистку торцов или не устранить загрязнения в зоне сварки.

В большинстве случаев неправильно сваренный шов легко выявить при визуальном осмотре. О том, как по виду «губы» понять причину и проделать работу над ошибками – читайте ниже.

1. Неравномерная высота грата

Шов внешне выглядит равномерным и симметричным, но при этом высота внутреннего и наружного грата местами различается на 50% и более (проверяется методами неразрушающего контроля, например, с помощью ультразвука).

Вероятная причина брака: некачественная обработка краев труб из-за чего образовался чрезмерный зазор между их торцами. По нормативам НАКС, торцевание стыков должно происходить до образования непрерывной ленты, примерно вдвое больше окружности трубы. Игнорирование этого правила приводит к браку. Увеличенный зазор может возникнуть также при слабом прижимном усилии во время соединения расплавленных изделий. На лицо «человеческий фактор», такой результат получится на любом, самом дорогом станке для сварки ПНД труб, если он оказался в руках у неквалифицированного работника.

2. Неравномерное распределение грата по шву

Шов может казаться ровным, но местами между валиками почти неразличима впадина, которая в норме легко заметна и располагается ровно посередине шва. Кроме того, грат имеет различную высоту в разных точках своего периметра и более 50% — в диаметрально противоположных точках. Например, в верхней части трубопровода валики грата будут высотой 10 мм, а в нижней – 4 мм. При этом внутренний грат местами также будет иметь увеличенную высоту (это определяется в ходе дефектоскопии) и станет барьером при движении жидкостей и газов по трубопроводу. В этом месте возможно скопление отложений, приводящее к закупорке и сбоям транспортировки сырья.

Причина: на этапе прогрева труб произошло смещение нагревательного зеркала. Такое случается при использовании механических станков для сварки ПНД труб начинающими или невнимательными сварщиками.

3. Частичная асимметрия грата

Если валики грата разнятся по высоте на 40% и более и одна из сваренных труб кажется приподнятой (визуально заметна «ступенька» в месте стыка) – налицо еще одна распространенная ошибка. По вине сварщиков произошло смещение изделий в центраторе из-за недостаточно жесткой фиксации. Вероятно, выбраны неподходящие редукционные вкладыши или скривилась станина центратора. Увы, такой сюрприз могут устроить товары недобросовестных производителей, даже если варится трубопровод средних диаметров 110-350 мм. В то же время, даже самый качественный станок для сварки ПНД труб больших диаметров (500-1500 мм) нужно «подстраховывать» дополнительными подпорками у свободных концов труб. Это увеличит срок службы прибора и гарантирует симметрию грата.

4. Асимметрия валиков грата по окружности стыка

В случае, когда один валик грата заметно выше или ниже соседнего на всем протяжении шва (то есть по всей спаянной окружности) можно предположить такое нарушение, как подбор разносортных труб. То есть по недосмотру снабженцев или сварочной бригады произведена попытка соединить встык трубы из различных материалов, разных диаметров или толщины стенок. Такое допустимо в случае муфтовой сварки, когда «разносортица» нивелируется фитингами. Но стыковая сварка полиэтиленовых труб применима только к абсолютно одинаковым изделиям. Поэтому прежде, чем закреплять трубы и приступать к нагреву, нужно всегда сверять их маркировку. Проверка идентичности маркировки на изделиях занимает пару минут, а экономит часы работы и тонну нервов.

5. Малый или большой грат округлой формы

Если высота наружного грата меньше или больше допустимых нормативом значений, это указывает на неверно выбранное время и температуру прогрева. Так, малый грат свидетельствует о том, что сварщик поторопился, не выдержав положенное время и/или применил недостаточное давление при осадке шва. Увеличенный грат напротив – показывает, что нагреватель касался полиэтилена слишком долго и к тому же, вероятно, был нагрет больше положенного.

Шов может иметь другие отклонения. Например, он покрыт многочисленными пузырями, «раковинами» и другими неровностями, нередко имеющими следы растрескивания. Это говорит о том, что температура нагревания существенно превысила рекомендованную для данного вида полиэтилена и привела к деструкции изделия. То есть вследствие «агрессивной» сварки полимер потерял часть своих физико-химических свойств, изменил молекулярную структуру и стал ломким.

Устранить это и ряд вышеописанных нарушений можно лишь распилив трубопровод с обеих сторон от шва и сварив его заново, но уже четко следуя инструкциям.

Таким образом, используя механический или полуавтоматический станок для сварки ПНД труб, тщательно сверяйте маркировку, очищайте торцевые и прилегающие поверхности, подбирайте правильные редукционные полукольца, следите за температурой, давлением и временем прижатия. Это обеспечит надежный, ровный и качественный шов, отвечающий всем техническим требованиям.

Для больших объемов работ и на особо ответственных участках (к ним относятся, например, газо-нефтепроводы) рекомендуется применять полностью автоматические сварочные аппараты для ПНД труб, купить которые можно прямо на нашем сайте.

В сильных женских руках

Скачать фото в оригинальном размере

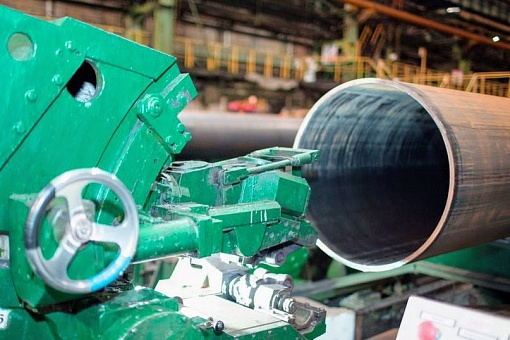

При сварке трубы образуется грат — металл, застывающий в виде потеков на сварном соединении. Поскольку в расплавленном состоянии сталь обладает высоким поверхностным натяжением и низкой вязкостью, зачастую просто невозможно удалить ее излишки в процессе производства. Требуется операция по снятию грата. На ВМЗ потребность в гратосъемщиках появилась в начале 1990-х годов, когда в строй ввели линию по производству труб для магистральных газопроводов, сообщает группа завода ВКонтакте.

Грат — излишки металла, остающиеся на кромках изделия после обработки, сварки. В металлургии часто применяется словосочетание «усиление шва».

Сегодня пост управления гратосъемщика представляет собой два пульта, с помощью которых специалист осуществляет трубы на площадку и ее перемещение для дальнейшей обработки. Гратосниматели настраиваются также с помощью пультов. Сама машина для удаления грата — подвижная система: резец опускается и поднимается с помощью специальных механизмов. Две фрезы обрабатывают поверхность шва изнутри и снаружи.

Гратосниматель — устройство для удаления наружного и внутреннего грата сварной трубы. Состоит из регулировочной штанги и головки гратоснимателя с укрепленным на ней режущим инструментом. Грат снимается с обоих торцов трубы на 150–200 миллиметров. Правильно выполненная операция обеспечивает качество поверхности шва в соответствии с допусками по техническим условиям. При этом снятие грата свыше 200 миллиметров грозит отправкой трубы в брак.

20 гратосъемщиков работают в ТЭСЦ-4 ВМЗ. На других предприятиях ОМК представителей этой профессии нет. Все гратосъемщики ВМЗ работают на двух линиях четвертого трубоэлектросварочного цеха. Девять специалистов снимают грат с труб диаметром от 530 до 1020 миллиметров, еще 11 работают на новой линии, где диаметр достигает 1420 миллиметров. Интересно, что все 20 работников этой профессии — женщины. При этом работу гратосъемщика нельзя назвать легкой.

Помимо тонкостей технологического процесса, устройства и принципов работы станка гратосъемщик должен знать требования стандартов, которые предъявляются к качеству труб, сортамент продукции, а также основы слесарного дела. Работа довольно монотонная, но требующая при этом внимания. Особенно оно важно, когда грат удаляется с внутренней поверхности трубы, труднодоступной для инструмента и контроля качества.

В редких случаях, когда автоматика по каким-либо причинам не справляется с задачей, гратосъемщик управляет фрезой вручную. Для наглядности на направляющих режущей головки нанесены метки, подсказывающие работнику расстояние снятия грата. Гратосъемщики признаются, что на первых порах новичку непроизвольно хочется снять больше, но при этом боязнь «зарезать» трубу и перевести ее в брак заставляет перестраховываться. С опытом приходит чувство меры. 150 труб в среднем за смену обрабатывает пара гратосъемщиков.

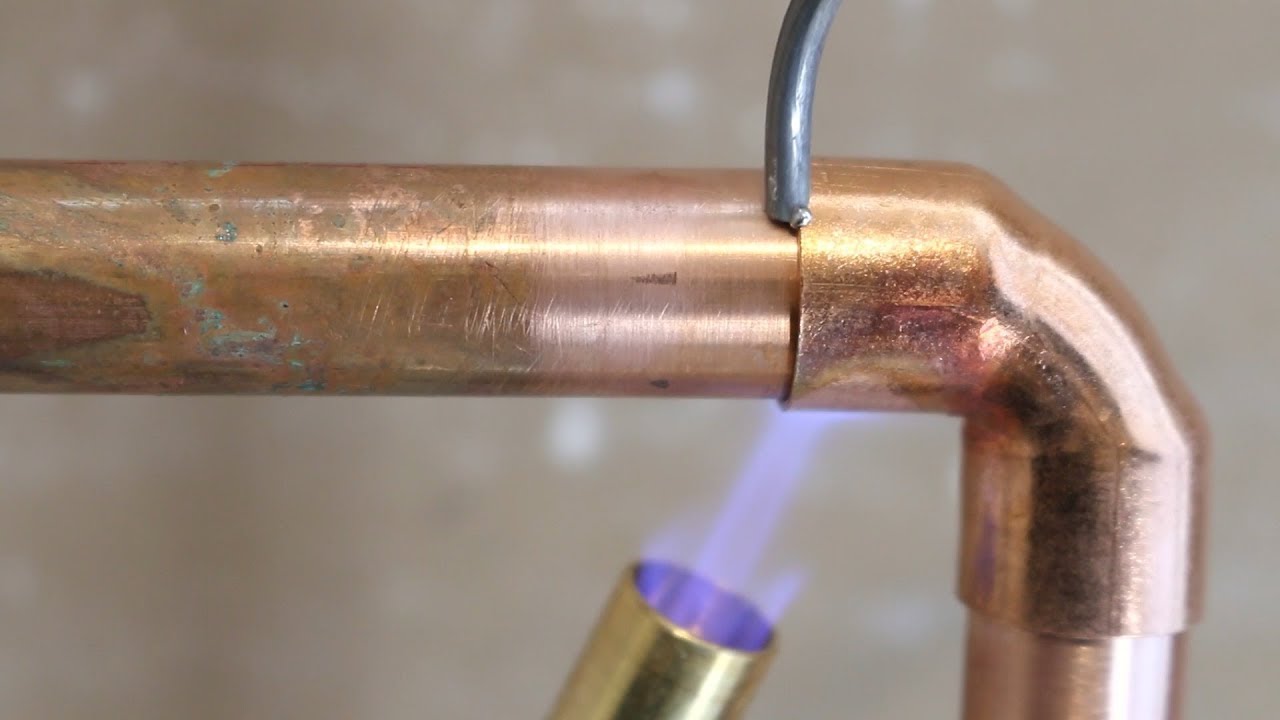

Появление профессии гратосъемщика связано с использованием сварки. А эта технология начала зарождаться еще в древние века, когда человек научился обрабатывать металлы, в первую очередь цветные. Первым сварочном процессом принято считать сварку ковкой.

Открытие электричества повлекло за собой развитие технологий. В 1802 году русский ученый Василий Петров открыл электрическую дугу, а в 1881–1882 годах изобретатели Николай Бенардос и Николай Славянов разработали способ соединения металлических деталей с помощью электродуговой сварки.

С ужесточением требований к металлопродукции появилась необходимость более тщательно обрабатывать сварные швы. В этот момент и появилась профессия гратосъемщика.

Гратосниматели применяются не только в металлургии, но и, например, при обработке водопроводных труб. Гратосниматель или зенковка (режущий инструмент) нужны для подготовки внешней и внутренней поверхностей трубы перед монтажом. С их помощью удаляют заусенцы, зачищают края. В качестве режущего элемента зенковки применяют лезвия из быстрорежущей стали разной конструкции.

Иван Степанов, старший мастер участка экспандирования и испытаний труб ТЭСЦ-4 ВМЗ:

Согласно требованиям спецификации производства труб, снятие грата на концевых участках сварных швов является обязательной операцией. При этом в каждой спецификации этому виду работ посвящен целый раздел с четким обозначением требований по длине снятия грата и остатку усиления швов. Гратосъемщик при этом должен не только умело управлять сложнейшей техникой, но иметь навыки проведения визуально-измерительного контроля. А таким требованиям может соответствовать не каждая сотрудница. Для того чтобы без замечаний выполнять работу гратосъемщика, нужно быть внимательной, технически грамотной, иметь хорошую моторику рук и быстро реагировать на изменения.