Делаем лазерный гравер на основе Arduino

Лазерный гравер на Arduino – приспособление, роль которого – гравировка древесины и других материалов. За последние 5 лет лазерные диоды продвинулись вперед, что позволило сделать достаточно мощные граверы без особой сложности управления лазерными трубами.

Стоит осторожно гравировать другие материалы. Так, например, при использовании в работе с лазерным прибором пластмассы появится дым, который содержит опасные газы при сжигании.

В этом уроке я постараюсь дать направление мысли, а со временем мы создадим более подробный урок по реализации этого непростого устройства.

1. Основы сборки гравера на Aрдуино

Для начала предлагаю посмотреть того как выглядел весь процесс создания гравера у одного радиолюбителя:

Сильные шаговые двигатели также требуют драйверов, чтобы максимально использовать их. В данном проекте взят специальный шаговый драйвер для каждого мотора.

Ниже приведены некоторые сведения о выбранных компонентах:

- Шаговый двигатель – 2 штуки.

- Размер кадра – NEMA 23.

- Крутящий момент 1.8 Нм на 255 унций.

- 200 шагов/оборотов – за 1 шаг 1,8 градусов.

- Ток – до 3,0 А.

- Вес – 1,05 кг.

- Биполярное 4-проводное соединение.

- Шаговый драйвер – 2 штуки.

- Цифровой степпинг-драйв.

- Микросхема.

- Выходной ток – от 0,5 А до 5,6 А.

- Ограничитель выходного тока – снижает риск перегрева двигателей.

- Сигналы управления: входы Step и Direction.

- Частота импульсного входа – до 200 кГц.

- Напряжение питания – 20 В – 50 В постоянного тока.

Для каждой оси двигатель непосредственно управляет шариковым винтом через соединитель мотора. Двигатели монтируются на раме с использованием двух алюминиевых углов и алюминиевой пластины. Алюминиевые углы и плита имеют толщину 3 мм и достаточно прочны, чтобы поддерживать двигатель (1 кг) без изгибов.

Еще один процесс создания данного устройства можно посмотреть на видео:

2. Материалы и инструменты

Ниже представлена таблица с материалами и инструментами, необходимыми для проекта «лазерный гравер на Aрдуино».

| Пункт | Поставщик | Количество |

| Шаговый двигатель NEMA 23 + драйвер | eBay (продавец: primopal_motor) | 2 |

| Диаметр 16 мм, шаг 5 мм, шариковый винт длиной 400 мм (тайваньский) | eBay (продавец: silvers-123) | 2 |

| 16-мм ая поддержка BK12 с шариковым винтом (приводной конец) | eBay (продавец: silvers-123) | 2 |

| 16 мм BF12 Поддержка шарикового винта (без ведомого конца) | eBay (продавец: silvers-123) | 2 |

| 16 вал длиной 500 мм | (продавец: silvers-123) | 4 |

| (SK16) 16 опоры вала (SK16) | (продавец: silvers-123) | 8 |

| 16 линейный подшипник (SC16LUU) | eBay (продавец: silvers-123) | 4 |

| eBay (продавец: silvers-123) | 2 | |

| Держатель вала 12 мм (SK12) | (продавец: silvers-123) | 2 |

| A4-размер 4,5 мм прозрачный акриловый лист | eBay (продавец: acrylicsonline) | 4 |

| Алюминиевая Плоская штанга 100 мм x 300 мм x 3 мм | eBay (продавец: willymetals) | 3 |

| 50 мм x 50 мм 2.1 м Алюминиевый забор | Любой тематический магазин | 3 |

| Алюминиевая Плоская штанга | Любой тематический магазин | 1 |

| Алюминиевый угол | Любой тематический магазин | 1 |

| Алюминиевый угол 25 мм x 25 мм x 1 м x 1,4 мм | Любой тематический магазин | 1 |

| Винты с головной головкой M5 (различные длины) | boltsnutsscrewsonline.com | |

| M5 гайки | boltsnutsscrewsonline.com | |

| M5 шайбы | boltsnutsscrewsonline.com |

3. Разработка основания и осей

Машина использует шариковые винты и линейные подшипники для управления положением и движением осей X и Y.

Характеристики шариковых винтов и аксессуаров машины:

- 16 мм шариковый винт, длина – 400 мм-462 мм, включая обработанные концы;

- шаг – 5 мм;

- C7 рейтинг точности;

- BK12/BF12 шариковые опоры.

Так как шариковая гайка состоит из шариковых подшипников, катящихся в гусеничном ходу против шарикового винта очень малого трения, это означает, что двигатели могут работать на более высоких скоростях без остановки.

Вращательная ориентация шариковой гайки блокируется с помощью алюминиевого элемента. Базовая плита крепится к двум линейным подшипникам и к шариковой гайке через алюминиевый угол. Вращение вала Ballscrew приводит в линейное движение опорную плиту.

4. Электронная составляющая

Выбранный лазерный диод – это диод мощностью 1,5 Вт, 445 нм, установленный в корпусе размером 12 мм, с фокусируемым стеклянным объективом. Такие могут быть найдены, предварительно собраны, на eBay. Так как это лазер 445 нм, свет, который он производит, является видимым синим светом.

Лазерный диод требует радиатора при работе на высоких уровнях мощности. При конструировании гравера используются две алюминиевые опоры для SK12 12 мм, как для крепления, так и для охлаждения лазерного модуля.

Интенсивность выхода лазера зависит от тока, который проходит через него. Диод сам по себе не может регулировать ток, и, если он подключен непосредственно к источнику питания, он будет увеличивать ток до тех пор, пока он не разрушится. Таким образом, для защиты лазерного диода и управления его яркостью требуется регулируемая схема тока.

Еще один вариант схемы соединения микроконтроллера и электронных деталей:

5. Программное обеспечение

Эскиз Arduino интерпретирует каждый блок команд. Существует несколько команд:

1 – переместите ПРАВО на один пиксель FAST (пустой пиксель).

2 – переместите ПРАВО на один пиксель SLOW (сгоревший пиксель).

3 – переместите ЛЕВЫЙ на один пиксель FAST (пустой пиксель).

4 – переместите LEFT на один пиксель SLOW (сгоревший пиксель).

5 – перемещение вверх на один пиксель FAST (пустой пиксель).

6 – переместите UP на один пиксель SLOW (сгоревший пиксель).

7 – переместите ВНИЗ одним пикселем FAST (пустой пиксель).

8 – переместите ВНИЗ одним пикселем SLOW (сгоревший пиксель).

9 – включить лазер.

0 – выключить лазер.

r – вернуть оси в исходное положение.

С каждым символом Arduino запускает соответствующую функцию для записи на выходные выводы.

Arduino контролирует скорость двигателя через задержки между ступенчатыми импульсами. В идеальном случае машина будет запускать двигатели с одинаковой скоростью, независимо от того, гравирует ли ее изображение или пропускает пустой пиксель. Однако из-за ограниченной мощности лазерного диода машина должна немного замедляться при записи пикселя. Вот почему есть две скорости для каждого направления в списке символов команд выше.

Скетч 3-х программ для лазерного Arduino-гравера ниже:

6. Запуск и настройка

Arduino представляет мозг для машины. Он выводит сигналы шага и направления для шаговых драйверов и сигнала разрешения лазера для драйвера лазера. В текущем проекте для управления машиной требуется только 5 выходных контактов. Важно помнить, что основания для всех компонентов должны быть связаны друг с другом.

7. Проверка работоспособности

Эта схема требует, по меньшей мере, питания 10 В постоянного тока, и имеет простой входной сигнал включения/выключения, который предоставляется Arduino. Микросхема LM317T представляет собой линейный регулятор напряжения, который настроен, как регулятор тока. В схему включен потенциометр, позволяющий регулировать регулируемый ток.

Лазерный гравер skeleton_cnc. Механическая часть.

Алюминиевый профиль 20х20 мм

2) Профиль алюминиевый 20х20 мм. Для рабочей области формата А4 потребуется

L=360 -2шт

L=400 — 2шт.

Если захотите еще и приподнять гравер над столом, то еще 4 отрезка на высоту подьема, но лучше не более 100 мм, иначе расшатываться может.

Брать можно здесь ( https://www.rsi-llc.ru/ ) или на соберизавод. Соберизавод рекомендавать не могу по 2м причинам — доставка при заказе от 3000р или разоритесь на курьера и во вторых у них нет каленых валов для направляющих.

Полированный каленый вал 8мм

3) Полированные каленые валы — линейные направляющие диаметром 8мм. Брал там же, где и алюминиевый профиль, но можно еще брать на duxe.ru, у них тоже валы хорошего качества, но диаметром 8мм и бывают в дефиците и не помню, как у них с резкой в размер, так как продают часто резаное уже.

L=400мм — 2шт. (Ось У).

L=350…370мм -2шт. (ось Х).

Пруток 8мм

4) Круглые валы 8мм, можно взять и полированные, получите минимум биений, но это дороже, поэтому можно использовать любой кругляк 8мм в диаметре. Я использовал китайские направляющие от 3Д принтера. Китайские легко пилятся ножовкой по металлу, российские я не смог ей даже поцарапать, так, что делайте выводы. Линейные подшипники накатали в китайских валах дорожки за месяц. Алюминиевый профиль и направляющие заказывать из китая крайне не рекомендую! Во первых это наша почта, во вторых качество хуже, в третьих дороже, в четвертых долго ждать…

688zz

5) Подшипники 688zz — 4шт, но можно взять с запасом — из 10 шт. один прилично люфтил.

брать можно здесь:

Выбирайте где дешевле, цены у продавцов могут меняться в разы. Ну или ищите подобное сами.

LM8UU

6) Линейные подшипники 8мм, 8 шт (по 2шт на направляющую) брать можно здесь:

Выбирайте где дешевле, цены у продавцов могут меняться в разы. Ну или ищите подобное сами.

качество нормальное, не хрустят, не клинят, но у одного вылетело пару шариков при установке — поэтому берите с запасом, и перед установкой снимайте фаску с торцов вала бруском для заточки ножа. У мня на валах фаску на заводе сняли только с одной стороны, с другой был маленький заусенец. Этого заусенца хватило, что бы выбить несколько шариков из подшипника при установке. Может и подшипник сам не очень, потому, что из второго ничего не вылетело. Если возьмете без запаса, а один окажется с браком, то устанавливайте его в ось Х (в каретку на который лазер крепится).

Ремень GT2 6мм

7) Ремень GT-2 продают обычно кусками по 1 метру, потребуется 3 таких отрезка.

Выбирайте где дешевле, цены у продавцов могут меняться в разы. Ну или ищите подобное сами.

Шпуля на вал 5мм 16 зубов

Брать здесь

Выбирайте где дешевле, цены у продавцов могут меняться в разы. Ну или ищите подобное сами.

Шпуля на вал 8 мм 20 зубов

9) Шпуля на вал 8 мм — 4шт. Потребуется 4 шт. Зовется 20T ID08 OD16

Брать здесь

Выбирайте где дешевле, цены у продавцов могут меняться в разы. Ну или ищите подобное сами.

натяжители ремня

10) Шпуля на натяжитель ремня — 2шт. В свободном переводе с китайского зовется : «3d принтер GT2 натяжной шкив 16 т диаметр 3 мм диаметр 13 мм использовать для ширина 6 мм ремень с зубом»

Или 2 с зудьями или 1 с зубьями а второй без. Я при заказе ошибся и у меня оба «зубастые» что не очень правильно. Покупать можно здесь: (или ищите сами, пример ссылки есть)

Шпилька М6

11) Шпилька М6 из строительного магазина. Стоит дешево, продается длиной 1 М, легко пилится ножовкой по металлу до нудной длинны.

Крепежные элементы

12) Метизы и крепежные элементы…

а) Крепежный элемент для соединения алюминиевого профиля — 4шт + винтики под шестигранник (в комплекте не идут нужно 8 шт. , заказывать отдельно). Брал здесь:

Крепеж — https://www.rsi-llc.ru/catalog/102/361

Винты — https://www.rsi-llc.ru/catalog/112/469

б) Гайки:

М6 с шайбами 2-4шт, в зависимости от того, как захотите крепить шпильку. Я ставил 2 гайки в распор, вы можете затянуть с 2х сторон.

М4 (квадратные или Т образные, лучше Т образные, хлопот с ними меньше а крепление надежнее но дорогоооо!)

М3 простые

шайбы (шайбы нужны только для крепления шпули натяжителя всего 2 шт!)

Болты-Винты

М4

М3

Детали для печати на 3Д принтере см архив.

Если будут вопросы, то пишите на канале под видео или в группе в вконтакте. https://vk.com/public179183134

Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

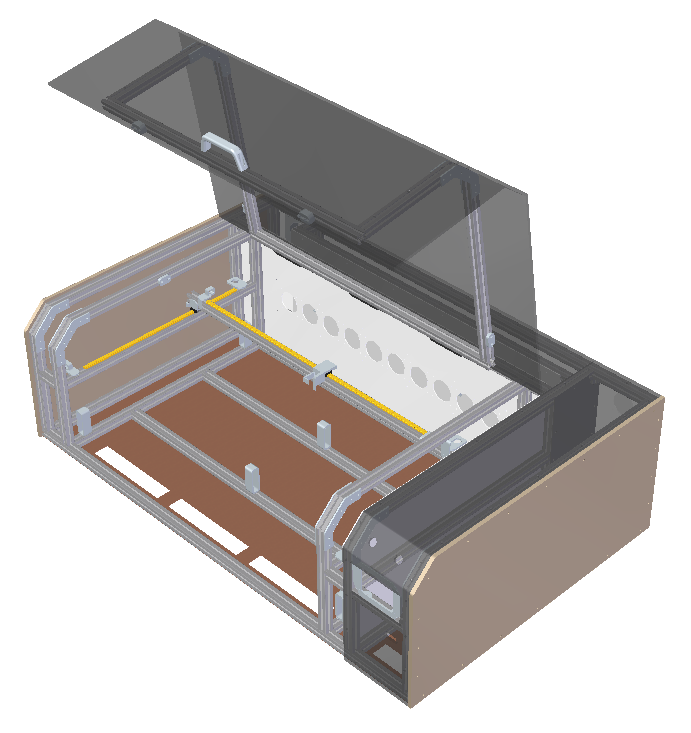

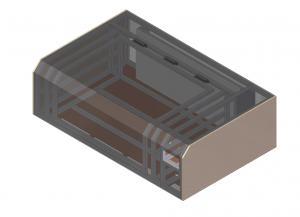

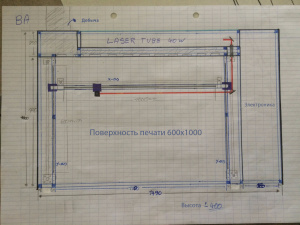

Шаг 1: Дизайн

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Второй фактор, который я имел в виду, — это размер рабочей зоны и самого резака. Я хотел, чтобы у него была большая площадь реза 600 на 1000 миллиметров. Зачем строить маленькую машину, если можно построить большую? Поскольку это все еще машина, сделанная своими руками, я хотел, чтобы при необходимости было легко заменять или добавлять детали. Поэтому поля всех отдельных «комнат» в машине выбраны немного шире.

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30×30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство — это рабочая зона лазерного резака. Пространство сразу за рабочей зоной — это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство — это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство — это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната — это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, — это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я также только что упомянул «гайки и болты» в спецификации. Если вы посмотрите на картинку, которую я загрузил на этом этапе, вы увидите, какие именно гайки и болты (с номером DIN) и сколько из них я купил. Я действительно не знаю, сколько из них я использовал, но количество, которое я упомянул, определенно подойдет.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

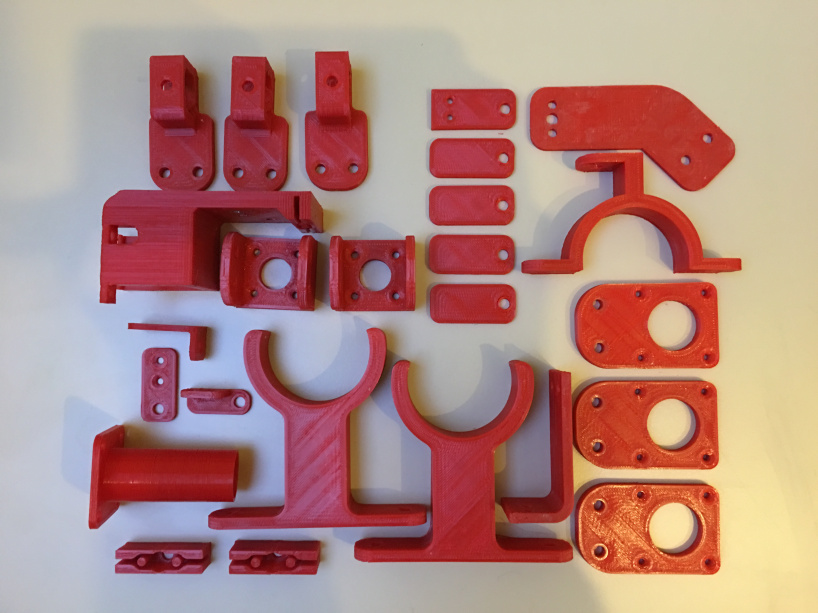

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.