Зиговка металлических изделий

Технология зиговки деталей из металла активно используется компанией «SMART STEEL» в промышленном дизайне, производстве декоративных изделий для квартиры, офиса, коттеджа, дачного участка. Нанесение рельефных рисунков на поверхность делает продукцию эффектной и стильной. Приобрести такую продукцию в обычном магазине достаточно сложно. Наша компания занимается производством металлоконструкций на заказ, использует современные методики и материалы.

Технология зиговки металлических изделий

Стандартное оборудование для выполнения зиговки имеет в составе два вала, которые отвечают за создание рельефной формы металлической поверхности. Мощность, конструкция, расположение валов отличается, принцип работы остается неизменным.

Технология зиговки металлических заготовок не является сложной, при этом от мастера требуется определенный опыт и навыки работы. Стандартная процедура нанесения рельефа на деталь выглядит следующим образом:

- заготовка устанавливается на нижний вал, с другой стороны на деталь опускается верхний вал;

- для регулировки усилия, степени прижима, глубины канавок используются специальные винты, настройка осуществляется мастером;

- при обработке металла высокой прочности используются станки с гидравлическим или электрическим приводами;

- при выполнении зиговки верхний и нижний вал вращаются во взаимно противоположных направлениях, что позволяет добиться нужного усилия для получения рельефа;

- зиговка может осуществляться за несколько проходов, если этого требует технологический процесс.

В зависимости от поставленных задач и используемого оборудования, нанесение рельефа выполняется в ручном или механическом режиме. Точность и качество рисунка зависит от заложенной в блок управления программы или мастерства специалиста.

Достоинства технологии и преимущества обращения в «SMART STEEL»

Компания «SMART STEEL» активно использует зиговочное оборудование при выполнении клиентских заказов. Мы готовы взяться за сложные рисунки любой конфигурации, гарантируем высокое качество зиговки. К достоинствам технологии относятся:

- полученные образцы продукции обладают стильным дизайном и внешним видом, повторить который достаточно сложно;

- благодаря компактным размерам и продуманной конструкции зигмашина может использоваться пори обработке заготовок сложной конфигурации;

- работы выполняются без нагрева металла, прочность изделий не страдает;

- одним из достоинств технологии является возможность соединения элементов без сварки, высокое качество готовой продукции подтверждается на практике.

Обращение в компанию «SMART STEEL» — это возможность изготовить любое штучное изделие из металла, пластика и стекла в сжатые сроки. Кроме зиговки, наши специалисты применяют и другие современные технологии. Мы не беремся за изготовление серийных партий продукции, занимаемся промышленным дизайном индивидуально. Если требуется сделать по-настоящему стильную и уникальную вещь, обращайтесь в «SMART STEEL». Любой заказ будет выполнен оперативно и в соответствии с требованиями клиента.

Зиговка металла

Зиговка металла – это процесс обработки давлением поверхности листового металла или объёмных деталей с целью получения различных рельефных углублений. С помощью зиговки производится отбортовка, подготовка продольных выступов и других элементов рельефа. Рифление производится с помощью ручного и электромеханического оборудования, в котором главным элементом являются ролики с фигурной радильной поверхностью.

Особенности обработки

Для рифления поверхности тонколистового проката используются специальные зигмашины. Это устройство оснащенное парой валов, которые при вращении давят на металл, образуя канавки заданного размера и конфигурации. Заготовка может быть как плоской, так и объёмной, помимо рифления производится резка и отбортовка листовых заготовок.

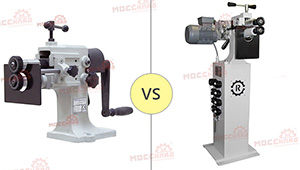

Зигмашина может иметь ручной, электрический или гидравлический привод. Принцип действия для любого привода одинаков, но есть различия в толщине заготовки. Для ручного привода данный параметр находится в пределах от 0,3 до 1 мм, для электрических машин максимальная толщина может достигать 4 мм. Кроме того, оборудование различается по расположению валов, которое может быть горизонтальным, наклонным или вертикальным.

Основные характеристики зиговочных машин

Оборудование для зиговки металла обладает широким спектром характеристик:

- Тип привода – ручной, гидравлический и электрический.

- Диаметр роликов – от 50 мм.

- Вылет валков – до 350 мм, подбирается в зависимости от вида работ.

- Дополнительные пары роликов. В зависимости от конструкции может быть 4, 6 или 9 пар.

- Толщина обрабатываемой детали – от 0,3 до 4 мм.

- Вес оборудования – от 10 до 300 кг в зависимости от типа и мощности.

Практически все, даже наиболее мощные, зиговочные машины имеют сравнительно компактные размеры, что позволяет использовать их в небольших цехах и мастерских.

Сфера применения

Зиговка металла применяется при жестяных работах с деталями цилиндрической формы, чаще всего для создания замковых соединений, а также для обработок кромок листового железа.

- в производстве вентиляционных каналов и водоливных труб;

- для изготовления замков на стальных изделиях из тонкого листа;

- при производстве теплоизоляции трубопроводов;

- для обработки обечаек;

- при резке и развальцовке труб водостока при монтаже систем ливневых систем кровли;

- при производстве фасонных элементов вентиляции;

- гофрирование поверхностей цилиндрических тонколистовых деталей;

- при изготовлении комплектующих для вентиляции и во многих других случаях.

Широкое применение получили ручные зиговочные машины, позволяющие работать с тонкостенными трубами и обечайками с толщиной стенок до 1-1,25 мм. Для работы на ручном станке достаточно двух человек – оператора и рабочего вращающего привод. Это удобный и недорогой вариант для единичного и мелкосерийного производства, для работы в полевых условиях, например при ремонте теплотрасс. Ручная зигмашина весит порядка 10 кг, легко переносится и не требовательна в обслуживании.

Порядок работы

Зиговка является сравнительно несложной операцией, но требует определенных знаний и навыков. Процесс рифления металла состоит из следующих этапов:

- На нижнем валу размещается деталь и прижимается верхним.

- С помощью упора отмеряется расстояние для зиговки и получения равномерного рельефа.

- Заготовка фиксируется специальными винтами.

- При вращении валов в противоположную сторону относительно роликов поверхность заготовки приобретает требуемый рельеф.

- При обработке листов из цветных металлов необходимо увеличить расстояние между канавками.

В процессе работы необходимо избегать перекоса деталей иначе рифление будет косым или волнообразным. Также необходимо обеспечить точное совпадение осей роликов чтобы избежать смятия заготовки. Если после первой прокатки не получилась требуемая глубина рельефа, то производится вторичная обработка.

Зиговочные машины и станки

По типу

Статьи

Технология и применение: виды зиговочных роликов

“V” – зиговочные ролики используются в зиг-машинах для формовки краев изоляционных кожухов.

Также с помощью этих роликов подготавливают края труб для последующей закатки проволоки на роликах типа “ZA” и “ZB”.

“SK” – ролики для изготовления зигов прямоугольной формы. Широкие зиги прямоугольной формы могут использоваться для крепления резиновых уплотнений при производстве круглых воздуховодов.

“E” и “EV” – применяются при производстве водосточных и вентиляционных систем, а также дымоходов; гофрируют конец трубы, что уменьшает ее диаметр для последующего соединения с трубой одинакового диаметра. Ролики типа “EV” одновременно с гофрированием наносят стопорный зиг.

Если требуется изготавливать гофру длиной 40 мм и более, зиг-машину следует выбирать с запасом по мощности.

“BC” – позволяют на зиг-машине осуществлять кромкогибочные операции на плоских заготовках при производстве круглых заглушек и отбортовки частей отводов прямоугольных воздуховодов.

“KA” – это комплект для зигмашин состоящий из двух пар роликов для патрубкового соединения сегментов отводов круглых труб с последующей их роликовой или контактной точечной сваркой. Стандартный нахлест 8, 10 и 12 мм. Применяются при мелкосерийном производстве дымоходов и воздуховодов малых диаметров.

“F” и “BS” – ролики для изготовление длинного (двойного) фальца стоячего замка на зиг-машине.

Высота отбортовки может быть 4, 6, 8, 10 или 12 мм в зависимости от толщины металла.

“BB” – изготовление отбортовки на краях врезок, в том числе и тройников. Изготовление короткого фальца стоячего замка.

“KB” – осаживание на зиг-машине стоячего замка. Длинный и короткий фальцы стоячего замка зигуются на роликах типа “F” или “BS” и “BB”. Используются для сопряжения сегментов круглых переходов и отводов на стоячем фальце, заготовок воздуховодов и водостоков.

“ZA” и “ZB” – ролики для зиговочных машин закатывающие проволоку на краю труб. Край трубу должен быть предварительно загнут на зиговочной машине с помощью роликов типа «V».

Проволоку в край трубы закатывают для придания ей жесткости, особенно если труба изготовлена из тонкой стали, эту операцию возможно выполнить только на зиговочных машинах.

“AV” – винтовое соединение ровных врезок систем вентиляции. Надежное герметичное соединение возможно изготовить на зиг-машине без использования контактной точечной сварки.

“DIN 71550” — нанесение полукруглого зига на трубы малых диаметров для сопряжения с гибкой подводкой. Зиг изготавливается согласно стандарту DIN 71550. Наименьший диаметр трубы 10 мм. Материал труб — алюминий, медь, черная или нержавеющая сталь.

Данный тип роликов доступен только для зиговочных станков RAS 12.35 и RAS 12.65

“M” – отрезные ролики для зигмашин. Поперечная резка труб. Использование специального держатель позволяет вырезать круги из листовых заготовок.

Для обеспечения качественного реза отрезными роликами зиг-машина должна быть оборудована параллельным прижимом валов.

“Полукруглый упор” – специальный упор для зиг-машин используется одновременно с ровными роликами типа “BB”. Изготовление наружной отбортовки внутри круглого отверстия в плоской заготовке.

* Примечание — буквенные обозначения роликов зигмашин у различных производителей могут отличаться. Для определенных зигмашин доступны не все комплекты роликов и упоров.

Как купить Зиговочные машины и станки

Компания «МОССклад» поставляет Зиговочные машины и станки во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Зиговочные машины и станки следующих производителей: BENDMAK, BRI Svarcove, HORNUNG, HYLLUS, Sahinler Metal, JESAN KOVO, PRINZING, RAS, SAY-MAK, TTMC, МОССклад, FABTEC, и другие.

Зиговочная машинка своими руками.

Поскольку кузовной ремонт это не только замена деталей, но иногда и создание новых из листа железа, то считаю, что статья будет полезна в данном сообществе. У меня в моей деятельности часто возникает нужда согнуть сложную ремвставку. Руками колотить долго и нудно, сколь-нибудь адекватного качества все равно не достичь, деталь после молотка вся кривая и в следах, если деталь лицевая, то это значит либо шпаклевка, либо все будут тыкать в неё пальцем и насмехаться.

Имея подобную проблему, я давно знал ответ. Ответ — зиговочная машина. Зиг означает ломанную линию, в английском языке такая штука имеет название bead roller.

Есть два популярных исполнения: корпусное или плоское, я выбрал корпусное. Задача была построить её с нулевыми затратами, покупать такую штуку за 12-15-17тр у меня нет никакого желания, вдобавок, имею большое желание и люблю что-нибудь сконструировать из подручного хлама не прибегая к помощи токарей и тд, ибо это всё получается долго и нудно, сложно кого-то допроситься даже профинансировав содействие.

Основа машинки — разборная передняя стойка от ваз 2108, полагаю, что от 2112 и калины всё тоже подойдет. От этой стойки берется опорная направляющая штока и сам шток. Опорник у неё хороший, завтулен бронзой, то что надо. Шток имеет диаметр 22мм, вполне хорошую длинну, рабочая часть получается порядка 25см, это укладывается в среднестатистическую ремвставку полов 50см, то есть катать панель придется с 2х сторон, в чем я лично проблем не вижу, ибо работаю один без помощника, надо и панель вести и крутить ручку аппарата, я не орангутанг, у меня не настолько длинные руки. Нужно 2 штока и 4 опорника, то есть 4 стойки передних.

Опорники вставлены в отрезок профильной трубы 40 на 40 и приварены. Соответственно, одна часть, т.е один вал, остается неподвижным, другой перемещается вверх-вниз. В том, который перемещается, т.е внутри профиля, ввариваю гайку, места впритык, вал крайне близко расположен. Привариваю соединитель с отверстием под болт. С другой стороны привариваю аналогичный соединитель, свариваю его с уголком, в уголке отверстие, приварена гайка и в нее вкручен болт. Это получается механизм регулировки прижима ролика.

Далее, делаю валы. Из-за разных опорников ( стойки отличались фирмой изготовителем ) валы относительно друг друга сместились, но не беда. Нужен привод валов. Использовал шестерни от коробки передач Иж Юпитер-Планета, по-моему это была 4я передача, нашел две таких шестеренки, выбил из них втулки, немного обточил вал и собственно на валы и посадил. Ручку использовал от чего-то из волговской-победовской подвески, к концу приварил дюймовую трубу. Из этой же трубы сделал гайки-стопоры валов, чтобы туда-сюда не бегали, просверлил отверстие, приварил гайки, сделал лыску на валах, зажал болтом, вал избавлен от перемещений.

Итак, конструктив собрал, покрасил, можно начинать, ролики пока в процессе конструирования и изготовления.

Немного поискав всякие втулки, найдя силиконовый ролик и тд, я изобразил пару роликов, с целью выявления слабых мест конструкции и проверки работоспособности. В целом, конструкция работает. Минусы есть, главный пожалуй, что из-за шестеренок от кпп мотоцикла небольшой ход подьема-прижима вала, около 5мм, это добавляет сложности в расчете роликов, но не более того. Ну и немного побаловался