Метод Бринелля

Метод Бриннеля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

,

где — приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм,

,

где — глубина внедрения индентора.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм. В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ISO и ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в кгс/мм². Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

Таблица: Типичные значения твёрдости бринелль для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач:

Для сталигде — предел прочности.

где — предел текучести.

Для алюминиевых сплавовДля медных сплавов

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринеля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

Метод определения твердости (Бринелль, Роквелл, Викерс)

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость— это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливания индентора. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, получают пластическую деформацию. После снятия нагрузки на образце (детали) остаётся отпечаток. Малый объём деформируемого металла, возможость проведения испытаний на поверхностях тел различной формы и размеров на деталях небольшой толщины и в очень тонких слоях металла, не пользуясь специально изготовленными образцами, быстрота и простота испытания, а также возможность без разрушения изделия судить о его свойствах вследствие существования количественной зависимости между твёрдостью пластичных металлов и другими механическими свойствами (пределом прочности) делают испытания на твёрдость незаменимым производственным методом массового контроля металла.

Поверхность образца или испытуемого изделия для измерения твёрдости должна быть ровной, гладкой, свободной отокисной плёнки и представлять горизонтальную шлифованную площадку. Образцы должны быть устойчивыми, при испытании образцов неправильной формы необходимо использовать подставки клинообразной формы.

Измерение твердости методом Бринелля

Измерение твёрдости по Бринеллю регаментируется ГОСТ 9012-59 « Металлы. Метод измерения твёрдости по Бринеллю»

Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным с нагрузкой 3000, 1000, 750 и 250 кгс

В качестве индентора используется стальной закаленный шарик диаметра 2,5; 5 или 10 мм. На поверхности шарика не должно быть царапин, коррозии, вмятин.

Испытания проводят при комнатной температуре. При измерении твёрдости прибор должен быть защищён от ударов и вибраций.

Диаметр отпечатка d измеряют с помощью отсчётного микроскопа (лупа Бринелля) МПБ-2 и переводят в единицы твёрдости по переводным таблицам.

Диаметры отпечатка d1 и d2 измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка принимается среднее арифметическое значение результатов измерений.

Расстояние между центром отпечатка и краем образца должен быть не менее 2,5 диаметров отпечатка, расстояние между центрами двух смежных отпечатков должно быть не менее 4 диаметров отпечатка.

Число твёрдости по Бринеллю определяется делением нагрузки Р кгс (Н) на площадь поверхности сферического отпечатка Fмм 2 (м 2 ) и может быть вычислена по формуле:

P – усилие вдавливания, D – диаметр шарика, d – диаметр полученного отпечатка, измеряемый после удаления индентора.

Получаемое число твёрдости НВ зависит от диаметра отпечатка d.

При измерении твёрдости шариком диаметром D =10мм, под нагрузкой Р=3000кгс с выдержкой t=10с число твёрдости по Бринеллю обозначается символом НВ, например НВ 398. Если испытание проводилось шариком диаметром D =5мм, под нагрузкой Р=750кгс с выдержкой t=30с, то число твёрдости по Бринеллю 200будет обозначено НВ 5/750/30-200.

Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне.

Недостатки метода: можно измерять твердость только относительно мягких материалов, не высокая оперативность.

Измерение твердости методом Роквелла

Измерение твёрдости по Роквеллу регаментируется ГОСТ 9013-59 « Металлы. Метод измрения твёрдости по Роквеллу»

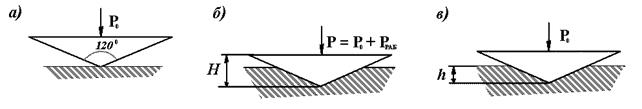

В методе Роквелла твердость определяется по глубине вдавливания индентора. В качестве индентора используется алмазный конус с углом при вершине 120 0 . Метод предназначен для определения твердости:

— закаленной и отпущенной стали (HRC);

— очень твердых материалов (HRА);

— твердость мягких материалов (HRВ).

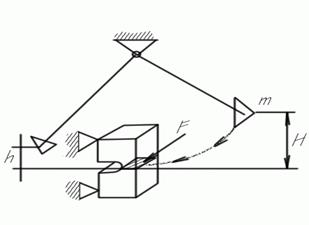

Нагружение в три этапа: а) предварительное малое усилие P для обеспечения контакта с образцом; б) основное нагружение усилием P = P + Pраб; в) снятие рабочего усилия Pраб. Остается P для обеспечения контакта с образцом.

О твердости материала судят по глубине вдавливания h, измеряемого на 3-м этапе нагружения. Для метода Роквелла характерна высокая оперативность.

Для повышения универсальности существуют три шкалы:

| шкала | обозначение | Нагрузка, кг |

| А | HRA | 150 |

| В | HRB | 100 |

| С | HRC | 60 |

Разным шкалам соответствуют разные рабочие усилия, что позволяет измерять материалы с разными характеристиками твердости.

Измерение твердости методом Виккерса

Методы Бринеля и Роквелла малопроигодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н< Pраб < 1200 Н.

Твердость по Виккерсу измеряют в соответствии сГОСТ 2999-75 « Металлы и сплавы. Метод измерения твёрдости по Викерсу.»

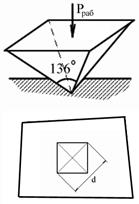

При измерении твердости по Виккерсу в качестве индентора используется четырехгранная пирамида с углом при вершине 136 0 . Нагрузка составляет : 1; 2; 2,5; 3; 5, 10, 20, 30, 50, 100 кг.

Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле:

D – диагональ отпечатка, k – размерный коэффициент.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм 2 , Н/мм 2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

Достоинстваметода: возможность измерять тонкие образцы.

Недостатки метода: дополнительные измерения и расчеты.

Лекция 4 Метод испытания на ударный изгиб при комнатной и пониженной температурах и после механического старения.

Вязкость – способность материалов поглощать энергию развиваемых в нем трещин.

Ударная вязкость – способность металлов оказывать сопротивление действию ударных нагрузок.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом.

Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах».

Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С.

Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

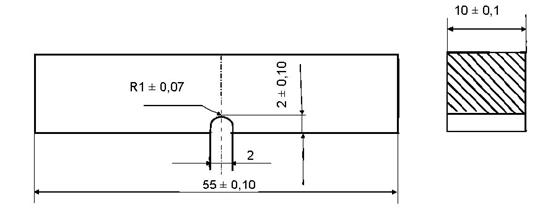

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).Образец должен быть строго прямоугольным. Не допускаются к испытаниям образцы со следами обработки на поверхности надреза, с искревлениями, с трещинами и с заусенцами

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

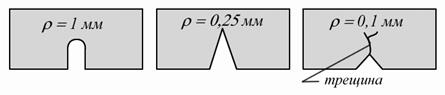

Испытания проводят на образцах разного типа с разными надрезами. КС при испытаниях на разных образцах различно. Это необходимо для определения значения КС материала. Используются три вида образца, чтобы зафиксировать место разрушения.

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения.

По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца So в месте излома и тем самым находят КС — ударную вязкость:

где Kизмеряется в Дж (кгс*м), S— в м 2 (см 2 ).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м 2 (МДж/см 2 ) или кгс*м/см 2 .

Значение КС сильно зависит от температуры. Для большинства конструкционных материалов существует пороговое значение температуры, при которой характер разрушения скачкообразно меняется: ниже – хрупкое разрушение, малая энергия поглощения; выше – вязкое разрушение, трещины распространяются с трудом.

Tхл – порог хладноломкости. Рабочие температуры выбирают выше значения Tхл

Склонность к механическому старению проводят по ГОСТ 7268-82 «Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб.»

Старением называют изменение свойств металлов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твёрдость повышается, а пластичность и вязкость понижаются. Старение бывает естественное и искуственное.

Процесс изменения свойств, происходящие во времени при комнатной температуре или при атмосферной называется естественным старением.

Процесс изменения свойств с течением времени при нагреве до невысоких температур называется искуственным старением.

Вырезанную из пробы заготовку, с нанесённой на ней длиной 120мм подвергают дефомации растяжения из расчёта получения 10±0,5% остаточного удлинения -12мм.

Из деформированной заготовки вырезают образцы для испытаний на ударный изгиб и подвергают нагреву (искусственное старение) при температуре 250±10 0 С с выдержкой 1час с последующим охлаждением на воздухе и проводят испытание на ударный изгиб на маятниковом копре при необходимой температуре.

Метод Бринелля

Твердостью называют способность тела к пластическим деформациям под действием еще более твердого инструмента, называемого индентором.

Существует несколько популярных способов испытаний материалов и прежде всего металлов на твёрдость. При помощи них можно получить как некое численный эквивалент прочности изделия, так и данные по его сопротивлению знакопеременным нагрузкам.

К основным методикам определения относятся:

1. Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. По диаметрам следов и судят о твердостях.

Рис.1 Внешний вид современного твердомера.

2. Способ Роквелла. По нему значение твёрдости равно относительной глубине вдавливания подобного, используемому по Бринеллю, шарика или алмазного конуса в площадку на поверхности изучаемой детали и обозначается чаще всего символами HR. Т.к. величина относительная, то максимальная величина твёрдости по Роквеллу составляет HR=100. «Роквелл» имеет широкое распространение при оценке качества рабочих узлов оборудования для переработки пластмасс и эластомеров, а также технологической оснастки.

3. Способ Виккерса. Подобен способу определения по Бринеллю, но при его применении используют четырёхгранную алмазную пирамиду и, соответственно, след, оставляемый ею. Численное значение твёрдости (обозначается как HV) в этом случае равно отношению нагрузки, приложенной к пирамиде, к площади следа от нее.

4. Твёрдость по Шору (метод вдавливания, обозначается Шор А, Шор D). Является важнейшим для определения твердости пластмасс, эластомеров и композитов. По нему величина твёрдости материала равно глубине проникновения в него специально подготовленной стальной иглы, которую приводит в напряжение калиброванная пружина. Прибором, работающим по методике Шора является дюрометр. Регулируемая международным стандартом ASTM D2240, процесс включает применение 12 шкал, однако на практике подавляющее количество более мягких материалов (например резин и эластомеров испытывают по шкале A), а более жестких (пластмасс и композитов) по шкале D.

5. Дюрометры и шкалы Аскер является еще одним способом, относящемуся к разработкам Шора, похожим по способу измерения на предыдущий. Он применяется для получения значения для мягких веществ, используется главным образом в Японии и имеет несущественные отличия от «Шора», например особенностями оборудования, шкал и инденторов.

6. Твёрдость по Шору (метод отскока). Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

Кроме описанных основных способов существует еще набор более редких техник, например метод Кузнецова-Герберта-Ребиндера, методика Польди или двойного отпечатка шарика, определений по шкале Мооса, способ Бухгольца и т.п. В данной статье мы не будем рассматривать их подробнее и просим обращаться к специализированной литературе.

Методика измерения твердости по Бринеллю

В соответствии с рассматриваемой технологией значение твёрдости материала определяется как отношение усилия, применимого на шарик, к площади следа от него после удара о изучаемый образец. Важно, что указанная площадь рассчитывается как площадь сферической поверхности отпечатка, а не как площадь круга.

В соответствии с ГОСТ 9012-59 значение показателя пишется в числах без указания единиц измерения, хотя фактически единицей является кг-с/кв.мм. Твёрдость по Бринеллю обозначается как HB и применяется в основном для достаточно мягких металлических сплавов, цветных металлов, чугуна и незакалённой «сырой» стали.

Для измерения твердости по методу Бринелля, как правило, используют шарик или из стали или из карбида вольфрама. Карбидный индентор предназначен для исследования особо твердых материалов, например инструментальных сталей и сплавов. Стальной индентор подходит к металлам с твердостью до стали общего назначения, а также нержавеющей стали, дерева, цветных металлов, стекла и т.д.

В приборах по определению твердости по Бринеллю, использующихся в настоящее время, существует возможность плавно вводить шарик в деталь, что дает очень низкую погрешность измерения, не превышающую 1 процента. Это позволяет получать ее с высокой степени не только точности, но и повторяемостью.

Шарики-инденторы, которые примеряются в составе устройств, имеют диаметр 1, 2,5, 5 и 10 миллиметров. Усилие внедрения шарика и его размер выбирается исходя из типа изучаемого материала.

Испытания по методу Бринелля имеют следующие ограничения и особенности, которые нужно учитывать при его выборе и применении:

Неприменимы образцы, имеющие значение по Бринеллю более HB450/650 кгс/кв.мм.

Поверхность исследуемой детали должна быть плоская и чистая со всех сторон. Любая деформация может привести к искажению результата.

Диаметр каждого следа должен быть в интервале от 0,2 до 0,6 диаметра индентора.

Критический размер для образца материала, взятого для оценки твердости по Бринеллю – толщина не менее 10 глубин отпечатка индентора.

Расстояние от центра отпечатка до центра ближайшего следа должно быть 4 диаметра отпечатка или более.

Время выдержки под нагрузкой – 10-15 секунд для стали и 10-180 с для цветных металлов и сплавов исходя из их твёрдости.

Важно отметить, что не допускается измерять одинаковые детали и сравнивать результаты, полученные на твердомерах разного типа. Также нельзя получить точную твердость по методу Бринелля в месте, находящемся вблизи кромки образца.

При использовании данных после измерения твердости по методу Бринелля нужно обозначать условия получения данных.

В случае, если твёрдость образца выше HB450, то метод Бринелля не подходит, ввиду возможной деформации поверхности шарика при таких свойствах исследуемого вещества.

В ходе испытаний размер следа от индентора измеряют, используя специальную лупу с шагом шкалы 0,05 мм, которая названа также именем Бринелля, по двум перпендикулярным осям. Также возможно использование микроскопа для получения более точных данных. За значение диаметра принимают среднее арифметическое из этих измерений.

Важность для переработки пластмасс

Твердость по Бринеллю, несмотря на то что более распространенным является способ по Роквеллу, имеет широкий спектр применений в области получения изделий из пластмасс и эластомеров. Главным образом численные величины твердостей используется для оценки качества изготовления полимерного оборудования и технологической оснастки.

В области полимерного машиностроения нельзя пренебрегать твердостью исполнения узлов и агрегатов. Несмотря на кажущуюся мягкость и податливость расплавленного полимера, он может достаточно легко повредить и вывести из строя оборудование, не обладающее достаточным качеством металла, из которого оно изготовлено.

Рис.2. Проверка качества деталей оснастки

В частности, при приемке форм для литья пластмасс под давлением у недорогих изготовителей из Китая, крайне распространенной практикой является оценка твердостей формообразующих деталей. Этот процесс проводится при помощи ручного твердомера непосредственно на поверхности оснастки, чуть в стороне от формующей области. Наиболее требовательные заказчики возят свои собственные устройства на приемку пресс-форм.

Что касается непосредственно полимеров и эластомеров, то, как было указано ранее, наиболее распространенной методикой в мире (за исключением Японии и некоторых других стран) являются твердомеры, работающие по Шору и шкалам А и Д. Способ Бринелля может подойти только для особенно сильно наполненных полимеров, но он слишком неточен для стандартных крупнотоннажных пластмасс.