Исходные материалы, применяемые для плавки металла при изготовлении отливок

Для плавки металла при изготовлении отливок в качестве исходных материалов применяют огнеупоры, металлические шихтовые материалы, топливо и флюсы.

Исходные материалы оказывают существенное влияние на качество получаемых отливок и их стоимость.

Огнеупорные материалы применяются в литейном производстве для футеровки плавильных и нагревательных печей, разливочных ковшей и различных других устройств, нагрев в которых достигает высоких температур.

В качестве огнеупорных материалов в основном применяют шамотный кирпич, огнеупорную глину, динасовый кирпич, кварцевый песок, магнезитовый кирпич, магнезитовые и доломитовые порошки, хромомагнезитовые кирпичи и угольные блоки.

Для плавки чугуна, стали, сплавов и цветных металлов используют различные металлические шихтовые материалы.

При получении отливок из чугуна, в качестве металлических шихтовых материалов применяют различные доменные чушковые чугуны: литейный коксовый, передельные чугуны, литейный древесно-угольный, литейный природнолегированный, чугунную и стальную стружку, доменные ферросплавы, ферросилиций, ферромарганец и зеркальный чугун, электрометаллургические ферросплавы, а также возврат собственного производства (брак отливок, литники и всплески).

Соотношение составляющих в составе шихты колеблется в широких пределах и определяется требованиями к отливкам. Ho чаще всего шихту делают, например, следующего состава:

Для получения отливок из стали в качестве шихтовых металлических материалов используют доменный передельный чугун, стальной лом, доменные и электрометаллургические ферросплавы (ферросилиций, ферромарганец, силикомарганец, феррохром, ферротитан, ферроникель и др.), возврат собственного производства (бракованные отливки, литники, приливы, всплески и т. п.).

Для плавки сплавов цветных металлов на основе меди, алюминия и магния в качестве исходных металлических материалов применяют техническую медь, лом красной меди, бронзы, латуни, чушковый алюминий, технический магний, магниевый лом, оборотные металлы (брак отливок, литники) и лигатуры. Лигатурами называют сплавы металлов, у которых обычно температура плавления ниже, чем у тугоплавких компонентов, входящих в данный состав. В виде лигатур в сплав вводят требуемые легирующие элементы. Лигатуры применяются как двойные, так и тройные.

Для плавки чугуна, стали и сплавов цветных металлов используют твердое, газообразное и жидкое топливо. Техническая характеристика твердого топлива приведена в табл. 25.

В качестве газового топлива используют природный газ различных месторождений, генераторный, коксовый и доменный газы.

В качестве жидкого топлива в плазильных и нагревательных печах в основном используют мазут.

Во время плавки чугуна, стали и сплавов цветных металлов для получения отливок применяют различные флюсующиеся материалы, необходимые для образования шлаков нужной вязкости и химической активности.

Шлаки во время плавки образуются за счет золы топлива, окислов (вносимых с шихтовыми материалами и образующихся при окислении примесей в металле), материала футеровки печи и самих флюсов. Флюсы понижают температуру плавления шлакообразующих материалов и вязкость шлаков. Шлаки в свою очередь предохраняют металл от окисления кислородом воздуха и кислородом, входящим в состав газов, поглощают из металла окислы, вредные примеси и газы. Чем меньше вязкость шлака и выше его химическая активность, тем лучше качество получаемого металла. В зависимости от огнеупорного материала, применяющегося для футеровки плавильной печи и состава флюса, шлаки получаются с основными или кислыми свойствами

Степенью основности шлака называют отношение суммы основных окислов к сумме кислотных окислов в шлаке.

Основность определяется отношением, %,

Для основных шлаков это отношение свыше единицы, для кислых — меньше 0,5. Шлаки с отношением 0,5—1,0 имеют слабо кислые или слабо основные свойства.

Основные шлаки поглощают из металла серу и фосфор, а кислые — окислы железа и других металлов.

В качестве флюсов при плавке чугуна применяют известняк, доломитизированный известняк, плавиковый шпат и основной мартеновский шлак.

Известняк по химическому составу в основном представляет собой карбонат кальция CaCO3. Известняк содержит 49—52% CaO; 1,6—4,0% SiO2; 2—3% Al2O3+Fe2O3.

He рекомендуется применять известняк, содержащий балласт (SiO2+Al2O3+Fe2O3) более 3%, так как снижается экономичность плавки и ухудшаются ее условия.

Доломитизированный известняк по химическому составу представляет собой карбонат кальция с примесью карбоната магния, в зависимости от содержания фосфора. Сырые дсломитизироваиные известняки делятся на обычные и малофосфористые.

Обычный доломитизированный известняк, согласно ТУ 892 1948 г., должен содержать 35—40% CaO, не менее 10% MgO, не более 1,6% SiO2, 0,01% P и 2% нерастворенного остатка, включая и содержание SiO2. В малофосфористом известняке содержание фосфора должно быть не более 0,005%, а остальных компонентов — в тех же пределах, как и в обычном доломитизи-рованном известняке.

Доломит сырой — это карбонат магния с примесью карбоната кальция, содержащий не менее 52% CaO+MgO, 16% MgO, не более 7% SiO2 и 5% Fe2O3+Pb2O3.

Плавиковый шпат представляет собой минерал кристаллического строения, содержащий CaF2 и SiO2; в следующих количествах: для первого сорта не менее 92% CaF2 и не более 5% SiO2; для второго сорта не менее 85% CaF2 (содержание SiO2 не нормируется) и для третьего сорта не менее 75% CaF2 и не более 20% SiO2. Плавиковый шпат в состав флюсующих вводят для понижения температуры плавления шлака и уменьшения его вязкости.

Основной мартеновский шлак является отходом сталелитейного производства и употребляется следующего состава: не более 25% SiO2, не менее 40% CaO-FMgO, не менее 20% FeO+MnO, не более 2% P2Os и не более 1 % CaS.

При плавке стали применяют в качестве флюсов известняк или продукт обжига — известь, плавиковый шпат, боксит и шамотный бой. Боксит и шамотный бой применяют для увеличения концентрации Al2O3 в шлаках с целью понижения вязкости.

При плавке сплавов цветных металлов на основе меди, алюминия и магния в качестве флюсов используют бой стекла, морскую соль, гипс, хлористые и фтористые соли.

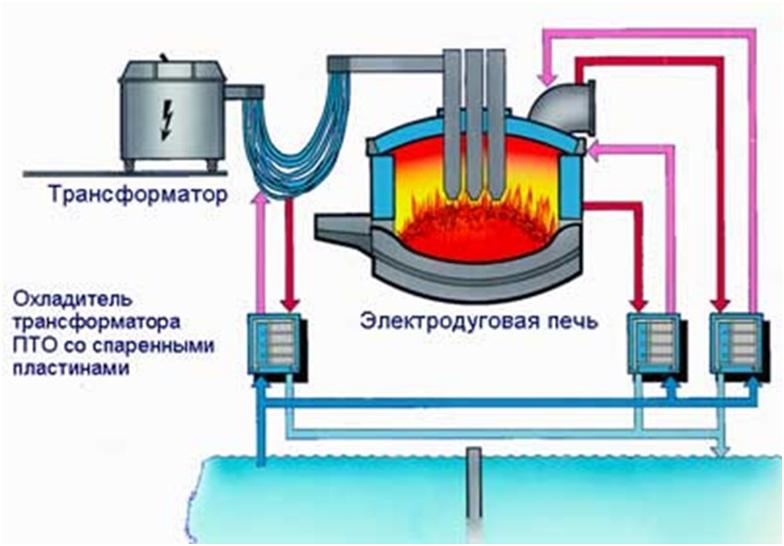

Выплавка стали в электродуговых печах – описание и особенности данного процесса

Плавильные электропечи, по сравнению с другими типами печей для плавки металлов, имеют множество преимуществ. Особенности конструкции печей данного типа позволяют получать высокую температуру плавки металла, создавать вакуум, атмосферу различного типа в рабочей камере. Всё это позволяет работать с широким спектром различных металлов, получать сплавы высокого качества с минимальным содержанием неметаллических включений. Электропечи бывают индукционными и дуговыми.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений. Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи. Они применяются для различного рода физико-химических исследований.

Производство стали в электродуговых печах

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов. Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно. В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь. В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак. При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла. Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет. Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

История производства стали

История производства стали берет начало с тех времен, когда на земле появилось человечество. За все это время сделано огромное множество замечательных открытий и изобретений. Но способы добычи стали по праву можно назвать главным среди всех изобретений, среди всех открытий. Автор фото: Сергей Богомяко Это благодаря стали человек стал могущественным, способным сдвигать горы и поворачивать реки, смог покорить океаны и небесные выси. Тысячелетия отделяют нас от того времени, когда впервые был получен этот поистине чудесный материал. Изготовление некоторых видов стали долгое время было в секрете. Так на протяжении столетий существовала тайна булата, которую смогли разгадать только в XIX столетии, (подробнее: Изготовление булата). В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Добыча руды

Для производства стали прежде добывают руду и топливо. Но, даже имея в достаточном количестве железную руду и каменный уголь, (подробнее: Природные энергоносители) нельзя еще приступать к изготовлению стали. И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Чугун

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс. При высокой температуре кислород соединяется с углеродом кокса и расстается с железом. Получается углекислый газ. А оставшийся углерод тут же занимает место кислорода и соединяется с железом. Железо плюс углерод – это и есть чугун. Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород. Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Сталь

Мартеновские печи

Один за другим наполнились ковши – чугуновозы, и состав отправляется в цех, где выстроились в ряд мартеновские печи. Что такое мартеновские печи? Здесь уже знакомый нам чугун снова попадает в пламень. Правда, не сразу. Такое количество чугуна, которое прислала сюда домна, мартены переработать сразу не могут. Их в цехе много, но они значительно меньше домны. Поэтому чугун сначала попадает в термосы. Здесь, в мартеновском цехе, их называют миксерами. Их задача: не дать чугуну охладиться, сохранить его жидким. Отсюда по мере необходимости и берут его сталевары для заливки в мартены. Не просто сварить сталь. Тем, кто это делает, не только многое уметь надо, но и очень многое знать. Ведь это от них зависит, какая сталь выйдет из мартена – прочная ли и упругая, из которой потом изготовят рельсы для поездов и самые ответственные детали машин, или мягкая, которая пойдет, к примеру, на изготовление листов для крыши. Каждую марку стали варят в мартенах по особой технологии. Тут и металлолом, и цветная руда, и марганец, и никель, и хром и многое-многое другое требуется. А главное, конечно, чугун. Началась загрузка печи. Подъемные краны одну за другой подхватывают многотонные коробки – мульды, заносят в печь и высыпают содержимое. Называется эта операция завалкой печи. Но вот опрокинут последний короб. Все сильней бушует в печи пламя. Бригадир смотрит на приборы. Металлолом, известь и руда достаточно прогрелись. Настал момент заливать чугун. Его уже привезли из миксеров, он стоит тут и нестерпимо пышет жаром. Стальная рука крана подхватывает ковш и выливает расплавленный чугун в огнедышащую пасть мартена. Варка стали началась. Теперь все зависит от сталевара, от его умения, опыта.

Плавка металлов – сущность процесса, плавильное оборудование.

Металлы, входящие в сплав с драгоценным металлом, называются лигатурой. Для определения состава рассчитывают шихту. Плавку драгоценных металлов и лигатуры осуществляют под действием высоких температур. При этом атомы металлов освобождаются от внутрикристаллических связей, кристаллиты распадаются и между ними образуется все больше жидкого металла. Процесс растворения структуры продолжается до тех пор, пока весь металл из твердого состояния не перейдет в жидкое. Сначала начинают плавить драгоценные металлы, а затем добавляют цветные (лигатурные). Когда лигатура полностью расплавится, сплав выливают в металлические изложницы, где он остывает. Для облегчения процесса плавления при различных методах его проведения применяется флюс (бура) в количестве 5г на каждые 100г сплава. Расплавленная бура образует при охлаждении на стенках тигля или плавильной чаши глазурь, предохраняет расплав от доступа кислорода и растворяет окислы. Стальные изложницы, в которые разливают сплавы, перед заполнением очищают стальной щеткой, чисто протирают и смазывают слоем машинного масла.

Индивидуальная плавка – это плавление небольшого количества металлов для получения сплава необходимой пробы и профиля или выполнении конкретного заказа. Выполняется она ювелиром непосредственно на рабочем месте в плавильной чаше или ложке. Металлы при таком методе плавки легко нагреваются открытым пламенем горелки и сплавляются в небольшой слиток или в горячем расплавленном состоянии разливаются в специальные формы для получения при остывании необходимой заготовки. При плавке открытым пламенем необходимо, чтобы оно было сильным, шумящим, с вытянутой восстановительной зоной.

Централизованная плавка – это плавление компонентов предполагаемого (согласно расчету шихты) сплава и разлив его в соответствующие изложницы для получения при остывании заготовок нужных профилей. При таком методе плавки в состав шихты могут входить драгоценные металлы в различном виде и различных проб (лом ювелирных изделий, отходы собственного производства и чистые драгоценные металлы), которые при расчете шихты учтены в соответствии с пробой, определенной различными методами. Однако учитывая, что при опробировании раствором хлорного золота, пробирными реактивами и на пробирном камне с пробирными иглами проба определяется ориентировочно, с отклонениями, то и сплав, полученный при централизованной плавке, часто имеет отклонения от расчетной пробы. Поэтому, как правило, если в состав сплава входят драгоценные металлы, проба которых определена ориентировочно, то при плавлении весь состав тигля выливают в изложницы и полученные слитки проходят химический анализ муфельным методом. А затем, в соответствии с полученной пробой, проводят повторный уточненный расчет шихты и сплав повторно плавится и долегируется с целью точного выхода на планируемую пробу. При повторной уточненной плавке сплав разливают в специальные изложницы для получения при остывании заготовок нужных профилей. Если перед первой плавкой проба драгоценных металлов определена точно, то проводить повторную плавку не следует и полученный расплав можно разливать в специальные изложницы для получения при остывании заготовок нужных профилей. Чтобы избежать неравномерности сплава, следует тщательно перемешивать шихту.

Централизованная плавка золота проводится в электроконтактных или высокочастотных установках (печах).

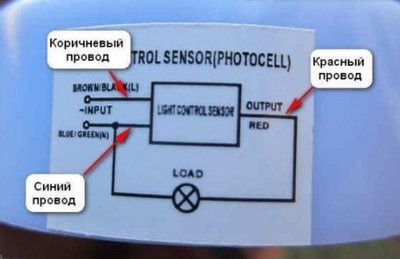

Электроконтактная печь. В настоящее время наиболее широкое применение получили электроконтактные печи. Принцип действия такой печи заключается в том, что через графитовый тигель, помещенный между двумя токопроводящими контактными пластинами, пропускают электрический ток. Тигель, в который помещают металл, служит одновременно контактным нагревателем (электрическим сопротивлением). Питание печи осуществляется от понижающего трансформатора, который, в свою очередь питается от сети и трансформирует напряжение сети в низкое напряжение (наиболее часто 6В). Мощность трансформатора определяется в зависимости от загрузки тигля. Для плавки металла в количествах до 10 кВт. При этом можно достигнуть необходимой температуры плавления и полного сплавления металлов в течение 5-7 мин.

Индукционная печь. Эти печи отличаются высокой производительностью и применяются в основном на специализированных ювелирных предприятиях. В условиях индивидуального производства коэффициент их использования незначителен. Принцип действия индукционной печи состоит в нагреве электропроводящих материалов в электромагнитном поле высокой частоты, которое создается высокочастотным генератором типа ВЧИ4-10У4.

В качестве плавильных тиглей в ювелирном производстве применяются графитовые и глиняные (гессенские). Графитовые тигли изготавливаются из графита, который размалывают и смешивают с глиной. Перед первым употреблением тигель медленно нагревают и прокаливают. При первом подогреве внутренняя поверхность тигля должна быть обработана бурой для предотвращения шелушения его поверхности и, следовательно, загрязнения плавки. Гессенские глиняные тигли изготавливают из жирной глины, не содержащей железа и извести. Примеси кварцевого песка и шамотной муки предотвращают растрескивание и усыхание тиглей. Они дешевле и прочнее графитовых, но срок их эксплуатации меньше. Перед эксплуатацией их также прокаливают и глазуруют бурой, прилипшие остатки металла не выбирают, а выплавляют вместе с бурой. Каждый тигель должен применяться для металла определенной пробы, поэтому снаружи на стенке тигля делают соответствующую маркировку. Для сокращения времени плавления и уменьшения возможности окисления металла перед загрузкой тигель необходимо прогреть.