Проверка сварочных соединений механическими методами воздействия. Разновидности испытаний сварочных соединений

Тесты сварных соединений механическим методом используются для выявления их характеристик. Механические исследования чаще всего проводят на специально сделанных для этого образцах, которые изготавливаются по той же технологии, что и сварочное соединение. Иногда испытания проводятся на фрагментах, вырезанных из самого сварочного соединения. Размеры и форма взятых для испытания элементов должны соответствовать ГОСТ 6996-66.

Механические методы контроля сварочных соединений

При выполнении контроля сварочных соединений способы его осуществления делятся на две группы:

- (когда испытуемый фрагмент подвергается уничтожению); (сварочное соединение остается целым).

Чаще всего на практике стараются проводить неразрушающие опыты, но в некоторых случаях для получения достоверной информации о характеристиках сварного шва необходимо подвергнуть испытуемый образец разрушению. В зависимости от характера действующих на образец сил испытания делятся на следующие:

- статические, когда нагрузка на фрагмент плавно возрастает или в течение длительного времени остается неизменной (испытания на прочность и пластичность);

- динамические, когда нагрузка происходит мгновенно (удар) и действует короткое время (испытание на ударную вязкость);

- испытание на выносливость, когда нагрузка постоянно меняется по ходу испытания.

Испытания металла на пластичность путём растяжения

Пластичность — это способность материала принимать новую форму и оставаться в ней, не разрушаясь под воздействием нагрузок. Для испытания металла на пластичность образец помещается в специальную испытательную машину, которая будет его загибать. Такие машины называют разрывными, они обеспечивают небольшую скорость при растяжении образца для определения пластичности.

Требования к образцам и испытанию определяет ГОСТ 1497-84, требования к оборудованию — ГОСТ 7855-84.

Показателем пластичности при этом тестировании служит относительное удлинение: чем оно больше, тем больше пластичность. Для проверки на пластичность сварочных соединений берутся плоские образцы, вырезанные поперек шва, и испытываются на загиб.

Чем больше угол загиба при испытании, тем выше пластичность соединения: угол в 180° говорит о хорошей пластичности. Образец при этом загибается до образования трещины. При данном контроле качества сварного шва временное сопротивление на разрыв должно составлять не меньше 38 кгс/мм, угол загиба — не менее 100°.

Прочность. Определение прочности металла

Прочность — это способность материала выдерживать внешние нагрузки, не разрушаясь. Считается основным свойством, которым должен обладать любой металл либо металлоконструкция. Мерой прочности считается та нагрузка, которую выдерживает каждый миллиметр сечения детали.

Для проверки сварных узлов на прочность также используются разрывные машины, которые растягивают подготовленные образцы. При этом площадь поперечного сечения образца постепенно становится меньше, его длина увеличивается, и он становится тоньше. Затем образец прекращает растягиваться по всей длине и продолжает растягиваться только в одном месте, которое называется «шейка», потом образец разрывается.

Существенное удлинение происходит только у вязких металлов, у хрупких (чугун, твердая сталь) процесс происходит значительно быстрее.

Максимальную нагрузку, которую образец выдержал до разрушения, измеряют прибором — силоизмерителем, встроенным в испытательную машину. Эту нагрузку затем делят на прочность поперечного сечения до растяжения и в итоге получают величину, называемую пределом прочности (σв).

Для проведения испытаний при повышенных температурах в испытательную машину обычно встраивается муфельная электрическая печь, которая равномерно нагревает испытуемый узел в течение 30 минут.

Определение ударной вязкости образцов сварных соединений

Ударная вязкость — это способность материала поглощать энергию, которая выделилась при разрушении и деформации вследствие ударной нагрузки. При испытании на ударную вязкость используют специальный квадратный образец с надрезом со стороны раскрытия кромок, который устанавливают на маятниковый копер в сторону, противоположную удару ножа маятника. Таким образом при испытании на удар оценивают работоспособность металла в сложных условиях и оценивают его склонность к разрушению.

Надежность работы металла в критических условиях, при которых проявляется концентрация напряжения, напрямую зависит от ударной вязкости. Концентрацию напряжений вызывают: понижение температуры, скорость нагружения и геометрические концентраторы.

Ударная вязкость падает при снижении температуры, поэтому часто проводятся опыты с предварительным охлаждением образцов да -40°С и -80°С.

Механические испытания сварных соединений

Когда шов сварного соединения изготовлен, то он приобретает определенные свойства, в зависимости от того, каким методом производилась сварка, какие материалы соединялись между собой, какие условия этому сопутствовали и так далее. Естественно, что для каждой сферы применения важным может оказаться свой параметр. Чтобы определить, какими именно характеристиками обладает шов того или иного типа, проводятся механические испытания сварных соединений.

Как понятно из названия, они помогают определить механические свойства испытуемых образцов. Испытания проводятся на отдельно взятых деталях и измеряются показатели, которые показывает взятый образец. Как правило, такие процедуры проводятся при серийном производстве, когда все детали изготавливаются одним и тем же методом и можно по одному образцу понять, какие свойства есть у других изделий этой серии.

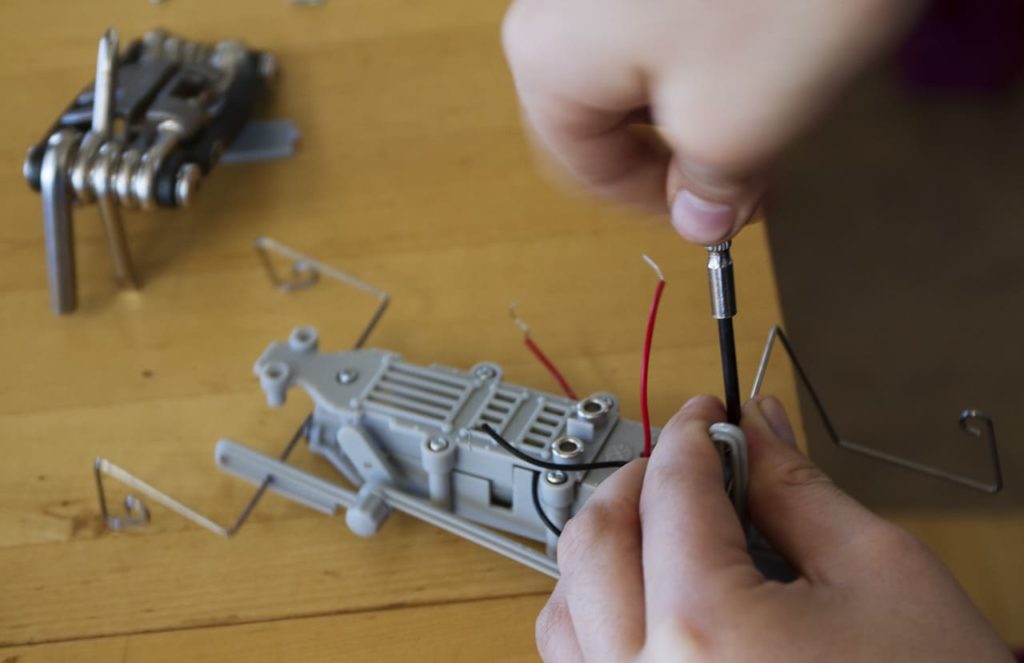

Испытания проводятся при помощи различных машин, которые могут не только дать необходимый уровень воздействия силы, но и зафиксировать результат. Это очень важно для составления характеристик изготовленной металлоконструкции. Чтобы сделать более точные измерения, могут проводиться анализы нескольких заготовок. К сожалению, практически ни один метод испытания сварочных швов на механическую прочность не относится к неразрушающему контролю сварных соединений, за редким исключением.

Преимущества механических испытаний

- Имеется возможность получить все необходимые данные о свойствах соединений, в том числе и на предельную прочность.

Недостатки

- Образцы часто разрушаются и не подлежат восстановлению.

Нормативные документы

Механические испытания сварных соединений проходят по ГОСТ 6996-66. К нормативным документам также можно отнести РД 26-11-08-86., которые непосредственно относятся к механическим испытаниям.

Принцип проведения испытания сварочных швов

Практически все механические свойства характеризуют возможности металла сопротивляться деформации. Чтобы провести то или иное испытание, требуется подвергнуть образец такому воздействию, чтобы он деформировался. Сила воздействия и будет максимальным пределом, с которым может столкнуться заготовка. Среди основных свойств, которые помогают выявить испытания сварных соединений, имеются:

- Пластичность – способность детали к изменению формы, когда не нее воздействует нагрузка, но при этом не разрушаясь;

Схема растяжения для проверки пластичности

- Твердость – способность заготовки противостоять проникновению в нее других предметов, которые более твердые, чем она;

Схема испытания на твердость

- Прочность – способность заготовки противостоять разрушению при воздействии нагрузки;

Схема испытания на прочность

- Ударная вязкость – способность заготовки к сопротивлению динамическим ударам, при этом не разрушаясь.

Виды и условия испытаний

Разрушающий метод контроля сварных соединений может происходить при помощи нескольких различных способов. Это могут быть:

- Измерение твердости;

- Испытания на изгиб от механического удара;

- Испытания на изгиб от статических нагрузок;

- Испытание на растяжение.

Стоит отметить, что в то время, когда проходят мех испытания сварных швов, фиксируются условия, при которых они проводились. Необходимо знать температуру окружающей среды, характер и вид нагрузок, а также прочие данные.

Технология проведения

Механические испытания сварных соединений металлоконструкций имеют свои особенности, которые зависят от своего конкретного типа.

Изгиб от удара. Это динамические испытания, которые обладают довольно высокой скоростью деформирования. Она намного выше, чем при статических нагрузках. Благодаря данным испытаниям можно выявить склонность металла к хрупкому разрушению. В основу метода входит разрушение образца с надрезом. На месте надреза происходит концентрация напряжения. Удар осуществляется при помощи копра маятникового типа.

Схема испытания соединения ударным изгибом

Благодаря такому способу можно рассчитать ударную вязкость материала. В данном случае это понятие воспринимается как работа удара, относящуюся к изначальной площади сечения образца в месте концентратора. Иными словами, чтобы вычислить ударную вязкость, необходимо величину работы удара разделить площадь поперечного сечения исследуемого образца. Результаты испытания можно определить по шкале, которая нанесена на маятниковый копр. Площадь сечения необходимо измерить еще до испытаний.

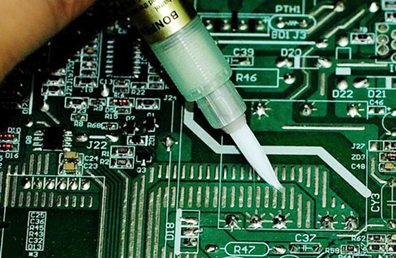

Определение твердости. Твердые тела способны оказывать сопротивление при пластической деформации. В их поверхностный слой вдавливается шарик, пирамида или конус, в зависимости машины испытания. Это простой и быстрый способ измерения. Разрушение изделие происходит далеко не всегда.

Схема определения твердости соединения

Существует несколько методов определения твердости:

- По Роквеллу – здесь используется специальный наконечник, у которого контактный конус сделан из алмаза. Этот конус вдавливается в образец. На исследуемую деталь воздействует два типа нагрузок. Сначала идет предварительная, а затем основная. Чтобы определить, насколько твердый металл, необходимо измерить глубину проникновения. Для контроля на приборе имеется специальная шкала. Алмазный наконечник сделан для того, чтобы прибор можно было использовать многократно. Форма наконечника выполнена в виде правильной пирамиды с четырьмя ровными гранями. Такой метод отлично подходит для того, чтобы измерять детали с относительно небольшой толщиной. Это могут быть тонкие листы с высокой твердостью.

- По Бриннелю – в данном случае вдавливается стальной шарик диаметром в 1 см. после окончания воздействия нагрузки снимается отпечаток. Чем больше диаметра полученного отпечатка, тем больше шар вдавился, а значит, тем меньше твердость. При увеличении твердости снижается пластичность материала. Нагрузка, которая устанавливается на приборе, зависит от мягкости металла. К примеру, при анализе олова, нагрузка ставится в 250 Н, а при анализе чугуна – 1000 Н.

Испытания на изгиб. Благодаря данной технологии можно определить, насколько способен металл воспринимать механические изгибы, по заданной форме и размерам. При достижении определенных усилий, когда деталь смещается до критического угла, происходит разрушение. Для сварных соединений, которые будут эксплуатироваться при динамических нагрузках, это очень важный параметр. Процедура проводится для контроля листовых и фасонных заготовок. Но если при работе с фасонными деталями они берутся полностью, то для листовых достаточно лишь части.

Изгиб можно поделить на несколько разновидностей, среди которых выделяют:

- Изгиб вокруг оправки до тех пор, пока не будет достигнута параллельность сторон;

- Изгиб до угла определенной величины, чаще всего, пока не произойдет разрушение;

- Изгиб до сплющивания обеих сторон.

Схема испытания на статический изгиб

Механические испытания сварных соединений трубопроводов и прочих конструкций во многом зависит от того, в каком состоянии они находятся. Ведь если сравнивать показания обыкновенного образца и того, на котором есть дефекты, то они будут заметно отличаться. Поэтому, перед основным испытанием проводится дефектоскопия сварных швов, а также может потребоваться несколько образцов, чтобы получить более точные данные.

Проведение проверки сварочных соединений путем механических испытаний

Технология, которая применялась во время того как создавали сварочный шов не так уж и важна. При любых условиях шов имеет общие характеристики, которые можно заметить у любых сварочных соединений.

Одни из этих качеств это ударная вязкость, твердость, прочность, пластичность. И качество этих свойств зависит от того, профессионально ли выполнена работа.

Но возможно ли выявить уровень качества этих общих характеристик и как это сделать? Чтобы выполнить такую проверку нужно применить разрушающий метод контроля качества швов. Такие проверки называются механическими испытаниями сварных соединений.

Швы при таком методе проверки деформируются, так как они подвергаются механическому воздействию. Поэтому этот способ испытания и получил такое название, потому что испытывает соединения на прочность.

Сейчас мы и расскажем в подробностях об методе механических испытаниях сварных соединений, его особенностях, плюсах и минусах.

Вводные данные

Механические испытания сварных швов — это сочетание нескольких механических действий, которые определяют механические качества сварных соединений. Этот метод проверки имеет разрушающих эффект, поэтому его применяют на крупных предприятиях.

Там всё производство серийно, и чтобы создать тираж, берут единый образец для всех заготовок, по одному объекту можно определить качество всей партии.

Для метода, который мы рассматриваем необходимо особенное оборудование. Оно проверяет сварные швы на прочность, сохраняет полученные данные. Это значительно ускоряет и упрощает дело.

Обычно проверяют только один образец, но чтобы результат был наиболее точным, можно взять на испытание несколько образцов. Для регулирования механической проверки швов существует нормативный документ. Он называется ГОСТ 6996-66.

Также стоит прочитать РД 26-11-08-86 – это дополнение, в котором тоже можно прочитать о регулировке испытаний сварных соединений.

Для всех начинающих будет полезным изучить в подробностях эти документы, так как там существует детальная инструкция по механическим испытаниям сварных швов.

В этих документах вы сможете найти больше информации про механические испытания сварных соединений, чем в отдельных статьях. Там собрана вся информация по этой теме.

Плюсы и минусы метода

Положительные и отрицательные стороны есть у всего, и у механических испытаний сварных соединений тоже. Их количество небольшое, но всё же стоит знать, чтобы лучше понимать, когда этот метод проверки проводить не желательно.

Основная положительная сторона сосредоточена в максимальном получении всей информации о характеристиках соединений. Вам будет известен показатель прочности и пластичности, какой ударной вязкостью и твердостью обладает сварной шов.

А ещё этот вариант не потребует много денег, конечно если использовать простое оборудование, без лишних функций и без сложного управления.

Также механические испытания сварных соединений не требуют большого опыта и профессиональной подготовки. Достаточно поручить это дело одному из сварщиков. Изучение процесса испытания пройдёт быстро.

Далее о минусах. Самый основной из них – это узкая направленность. Некоторые детали могут не выдержать давления оборудования и разрушиться.

Один образец может ничего не значить для большого тиража, но при выпуске маленьких партий, разрушение одного экземпляра может повредить всему производству.

Исследуемые свойства

Деформация детали при механических испытаниях сварных соединений зависит напрямую от физических свойств металла, из которого она изготовлена. Если по-простому, то какой металл, столько она прослужит.

Для того чтобы это вычислить образец необходимо проверить разрушительным методом испытания. Основная цель – это выяснить на что способна та или иная деталь. Для этого производится давление до тех пор, пока она не сломается.

Основные характеристики швов, которые вы сможете проверить путём механического испытания, вам уже известны. Туда входят твёрдость, ударная вязкость, прочность, пластичность. А теперь мы поведаем об этих свойствах более углубленно.

Показатель, который позволяет узнать насколько образец может изменять свою форму – это пластичность. Для выяснения этого аспекта металл проходит через механическое удлинение.

Насколько возможно, что другой предмет может проникнуть в структуру нашей детали? Это мы можем узнать при помощи показателя твердости металла. Возможен не один способ проверки этого показателя.

Например, методы, названные в честь Бринеля, Виккерса, Роквелла. А общее у них одно – в образец, который испытывают, подают какую-нибудь вещь, затем фиксируют, как деталь противостоит этому влиянию.

Способов для проверки этого показателя крайне много, поэтому останавливаться мы здесь не будем.

Испытание прочности чем-то похоже на испытание твёрдости. Но прочность всё же отличается. Эта проверка на умение образца сопротивляться всяческим нагрузкам.

Например, сопротивление растяжения. Запчасти крепятся в специальном оборудовании, которое производит растяжение металла в разные стороны.

Этот способ обладает хорошей эффективностью. Но если вы хотите увеличить её уровень, можете повышать температуру металла в процессе. В испытательном аппарате для этого специально встроена муфельная печь.

Также печь позволяет узнать о теплостойкости детали. Нагревать металл необходимо около получаса. Только в этом случае вы можете добиться максимальной достоверности.

Показатель ударной вязкости сварных соединений не менее важен. Он позволяет выяснить насколько деталь может подвергаться ударным нагрузкам.

Для этого испытания можно использовать обычные механические удары, бить до того момента, пока образец не разрушится.

Один из часто используемых видов проверки – это проверка при помощи маятника, на котором закреплен груз. Образец попадает под удары, путём поднимания и опускания оборудования. Маятник достигает нужной скорости, и сила удара возрастает.

Характерные отличия

Конечно, в большинстве случаев таких испытаний запчасти будут повреждены или вовсе разрушены. Но бывают моменты, когда разрушение не самый лучший выход.

Поэтому в таких ситуациях нужно подумать о других методах испытаний сварных соединений, с минимальными разрушениями.

Когда вы приступаете к разрушающему методу необходимо поддерживать один температурный режим в комнате, где производите работу. Также фиксируйте данные исследуемых сварных заготовок и все виды нагрузок.

Также разрушающий метод для проверки деталей может производиться с оглаской на начальное состояние заготовок. Если вы в первый раз занимаетесь такими испытаниями швов, вы можете забыть об этой важной детали.

Ведь если взять изначально деталь плохого качества, то вероятно она сломается гораздо быстрее, чем качественный образец без изъянов.

Для того чтобы не сталкиваться с такими неудобствами, нужно просто заранее проверить деталь на наличие сварных дефектов.

Опытный сварщик, пользуясь своими глазами, а в некоторых случаях лупой, сможет выявить все огрехи, которые наверняка плохо бы отразились на итоговом результате разрушающих испытаний.

Чтобы эти дефекты не портили конечный итог, обязательно проверяйте образцы на визуальные недостатки.

Также желательно подвергать проверке несколько образцов из одного тиража, для более точного результата. Есть вероятность что результаты, которые вы получите, будут различаться друг от друга.

Из этих итогов можно вывести среднее значение, тем самым у вас будет на руках наиболее точный результат. Испытания нескольких деталей из всей партии намного предпочтительнее.

Человеческий фактор также важен, несмотря на то что все детали выполнялись одним сварочным оборудованием с одинаковыми режимами работы.

Поэтому когда вы берёте лишь один образец, вы можете наткнуться на бракованную деталь, или наоборот пропустить такую, среди множества похожих заготовок из всей партии.

Подведем итог

Если эта проверка сварных соединений показалась вам сложной, то это не так. Среди большинства методов, этот довольно прост и быстр.

В отличие от металлографии, при которой необходимо изучать саму структуру соединений под микроскопом. Этот метод явно сложнее и утомительнее.

Такие испытания не желательно применять на маленьком производстве с небольшими партиями продукции. Но для крупносерийного предприятия этот метод довольно эффективен.

Проводя испытания всего на одной детали, вы можете выявить общие качества всей партии. А знаком ли вам разрушающий метод проверки швов? Пишите о своём опыте в комментариях. Продуктивности в работе!