Литье в землю.

Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Для изготовления художественных отливок литье в землю используется гораздо реже, главным образом, из-за сравнительно низкого качества поверхности.

Модели.

При литье в землю формовка производится по постоянным моделям.

По конструкции модели могут быть цельными, разъемными. С отъемными частями и со знаками )для пустотелых отливок).

Для изготовления художественных отливок сравнительно простой формы, без высоких сложных выступов, больших углублений (пепельницы, настенные барельефы, детали архитектурного литья и т.п.) используют цельные модели.

Модели более сложных изделий, боковые стенки которых имеют уклоны не в одном направлении, изготавливают разъемными. Линия разъема модели должна лежать в плоскости разъеме опок. Части разъемных моделей соединяются между собой шипами. При изготовлении формы одна часть модели извлекается из верхней опоки, а другая — из нижней.

Если изделие имеет выступы, которые не позволяют извлечь модель из формы, модель изготавливают с отъемными частями, которые крепятся к основной модели шпильками. После завершения формовки сначала удаляют модель из формы, оставляя в ней отъемные части, которые удаляют отдельно.

Модели пустотелых отливок имеют знаки (специальные полости). В местах расположения знаков крепятся стержни, которые формируют внутреннюю полость отливок. Когда полость отливки имеет выходы с двух сторон (колонки, трубы, втулки), знаки на модели также делаются с двух сторон. Если внутренняя полость имеет выход только в одну сторону (как в бюстах и статуэтках), необходимо обеспечить надежное крепление знака стержня в форме.

Модели изготавливают из различных материалов: дерева, гипса, металла.

Чаще всего используют дерево, как наиболее дешевый и легкообрабатываемый материал.

Для изготовления модели крупного архитектурно-художественного литья с простым рельефом (колонки, тумбы, решетки, постаменты) обычно применяют сосну. Сосна слабо впитывает влагу и мало подвержена колебанию. Для наибольших моделей со сложной поверхностью сосна непригодна: она имеет крупные волокна, легко колется вдоль них, выкрашивается в тонких сечениях и задирается при обработке на токарнях станках.

Модели, которые необходимо обрабатывать на токарных станках, чаще всего делают из березы.

Наиболее сложные модели, поверхность которых декорирована тонкой резьбой, вытачивают из прочных и вязких пород дерева: яблони, груши, красного или черного дерева. Эти модели значительно дороже сосновых и березовых, но хорошее качество и продолжительный срок службы вполне окупают затраты на материалы.

В отличие от деревянных, металлические модели имеют целый ряд преимуществ. Они не коробятся, хорошо сохраняют свою форму, имеют прочную чистую поверхность и значительный срок службы.

Для изготовления модели широко используют чугун, как дешевый и достаточно прочный материал. Из чугуна чаще изготавливают крупные простые модели, не имеющие острых и мелких выступов (модели решеток, колони, постаментов, поручней и т.п.).

Однако чугун плохо поддается ручной обработке, обладает низкой коррозионной стойкостью, плохо паяется, кроме того, это хрупкий материал, из-за чего выкрашивается поверхность модели.

Латунь является одним из лучших материалов для изготовления моделей мелких и сложных художественных отливок. Латунные модели не ржавеют, хорошо воспринимают и сохраняют чеканку и гравировку, имеют чистую гладкую и плоскую поверхность, они хорошо паяются. Из латуни обычно делают модели небольших ажурных кабинетных украшений, а также модели, которые необходимо сохранить на продолжительный срок.

Преимуществом алюминиевых моделей по сравнению с другими металлическими моделями является их незначительная масса. К недостаткам этих моделей относят меньшую поверхностную прочность по сравнению с моделями из чугуна и латуни. Поверхность алюминиевых моделей быстро изнашиваются, на ней остаются следы от наколов при формовке, подрезке кусков формовке. Ремонт моделей затруднен, поскольку алюминий плохо поддается пайке.

Гипсовые модели очень удобны для сохранения художественного оригинала, как правило выполненного скульптором из пластика, глины или воска. Гипсовые модели изготавливают путем заливки раствора гипса в приготовленную по пластилиновому, восковому или глиняному оригиналу гипсовую же форму.

Опоки.

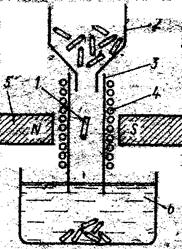

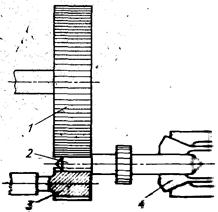

Опока — это ящик без дна и крышки, предназначенный для изготовления литейной песчаной формы. Форму собирают из двух или нескольких опок, которые соединяются между собой штырями 1 через ушки 5, расположенные на боковых стенках. Для того чтобы формовочная смесь не выпадала, опока снабжена ребрами 3 и буртиками 4, которые расположены у плоскости разъема опок.

Применяют в основном металлические опоки — из чугуна, стали или алюминия. Деревянные опоки используют в тех редких случаях, когда необходимо срочно изготовить небольшое количество отливок.

Стержни.

Стержни применяют главным образом для формирования в отливках внутренних полостей и отверстий.

При заливке формы стержни обычно со всех сторон окружены расплавом, поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкции стержня.

Стержни изготавливают в стрежневых ящиках. Для увеличения прочности стержней в них заформовывают проволочный каркас.

При заливке металла в стержне образуются много газов, для отвода которых в нем подгатавливают вентиляционные каналы путем накладывания, укладки восковых фитилей (при сушке стержня воск выплавляется, а шнуры затем вынимаются), установки сетчатых трубок и соломенных жгутов, которые при з0аливке выгорают, укладки кокосовой гари (в крупных стержнях).

Сложные стержни склеивают из нескольких частей. Для увеличения газопроницаемости, прочности и уменьшения газотворной способности стержни сушат. Температура и продолжительность сушки зависят от массы стержня, связующего материала. Продолжительность сушки колеблется от нескольких минут до нескольких часов и устанавливается экспериментально

Стержни из смеси на основе глины сушат при 350-400 o С, на основе бетона — при 200 o С. Если стержневая смесь содержит крахмал, сушку ведут при 165-190 o С, в случае связующего термореактивных смол — при 150-160 o С, в случае применения масляного связующего — при 150-200 o С.

Точная установка стержня достигается с помощью знаков — специальных фиксирующих полостей в форме.

Размеры знаков выбирают с учетом массы стержня и давления расплава. Их конфигурация должна исключать возможность каких-либо смещений стержня.

Иногда крепление стержня в знаках оказывается недостаточно надежным, например при использовании длинных стержней, которые могут прогибаться при заливке. В этом случае используют другие способы. Так, стержни можно крепить специальными стойками — жеребейками. Форма и размеры жеребеек зависят от массы и конфигурации опорных поверхностей стержня и формы.

При изготовлении сравнительно небольших художественных отливок стержни удобнее крепить с помощью концов и каркасов. При окончательной отделке отливок концы каркасов обрубают, поверхность зачеканивают.

В некоторых случаях стержни крепят подвешиванием в верхней опоке. Таким образом изготавливают различные постаменты к статуэткам.

Технология изготовления сырых песчанно-глинястых форм.

Одним из распространенных способов изготовления художественных отливок является ручная формовка сырых песчано-глинистых форм. Рассмотрение этого способа позволяет ознакомиться с основными принципами изготовления литейных форм.

Формовщик при изготовлении художественных отливок пользуется довольно большим арсеналом инструментов, который включает лопату для заполнения опоки формовочной смесью, сито для просеивания смеси с целью отделить комки, ручные трамбовки для уплотнения в опоке, гладилки для ланцеты и крючки для отделки полости формы, стальные иглы-душники для газоотводящих каналов.

Кусковая формовка.

Модели художественных отливок часто имеют чрезвычайно сложную поверхность с разного рода впадинами и выступами, препятствующими извлечению модели из формы. Для изготовления форм по таким моделям применяется кусковая формовка.

Впадины на модели заполняют формовочной смесью повышенной прочности, получая так называемые куски. Наружную поверхность кусков подрезают в виде болванов с пологими стенками так, чтобы с них было удобно снять набитую на модель опоку. Кроме того, на поверхности кусков вырезают знаки, чтобы куски можно было закрепить в форме. Форму набивают по модели с закрепленными на ней кусками. После того как форму снимают с модели, на форму устанавливают куски. В форме получается отпечаток поверхности модели вместе с кусками.

Рассмотрим, например, процесс изготовления формы для корпуса пепельницы «дровни». Он состоит из следующих операций .

1. Модель корпуса без отъемной головки укладывают на подмодельную плиту. Около задней стенки модели плотно набивают кусок. Поверхность куска заглаживают и посыпают разделительным песком.

2. Модель с набитым куском заформовывают обычным способом в верхней опоке с боковым литником. Опоку переворачивают вместе с подмодельной плитой и подрезают поверхность формы по контуру краев модели.

3. На модель корпуса устанавливают головку. Поверхность разъема посыпают разделительным песком. На набитый кусок накладывают плотную бумагу и набивают болван облицовочной смесью. Затем устанавливают нижнюю опоку и набивают ее так же, как и верхнюю.

4. Обе опоки переворачивают. Удалив модель литника, снимают верхнюю опоку. Модель с прилегающим к ней куском остается в нижней опоке. В верхней опоке прорезают литники.

5. Прилегающий к задней стенке модели кусок отодвигают от модели на такое расстояние, чтобы можно было снять с болвана. Удалив модель с болвана, вынимают отъемную модель головки.

6. отъемный кусок размещают на старом месте, заглаживают шов, скрепляют опоки и устанавливают их под заливку.

Формовка по шаблону.

Формовку по шаблону применяют преимущественно для изготовления отливок, имеющих форму тел вращения, например колоколов.

Вначале в специальной яме на полу литейной мастерской устанавливают подпятник, в который позднее будет крепиться металлический шпиндель. Вокруг подпятника уплотняют формовочную смесь и затем в него вставляют шпиндель. Яму засыпают формовочной смесью и уплотняют смесь. На шпиндель надевают первый шаблон и вращают его вокруг оси, чтобы сформировать наружную поверхность будущей отливки.

Затем устанавливают верхнюю опоку, модели литниковой системы и набивают верхнюю опоку.

Верхнюю опоку снимают, надевают на шпиндель второй шаблон. Вращая шаблон, формируют внутреннюю поверхность будущей отливки.

Литейную форму отделывают, верхнюю устанавливают на прежнее место и заливают металл.

ЛИТЬЕ В ЗЕМЛЯНЫЕ ФОРМЫ

Среди отливок до 80% по массе занимают заготовки изготовленные литьем в песчаные формы. Литье в земляные формы — наименее совершенный способ литья. Такие формы служат для получения только одной отливки и их называют разовыми. Качество поверхностей, точность размеров самые низкие (Rz=320-40мкм, 14-17кв.), вследствие чего трудоемкость последующей механической обработки высока (15-20% массы отливки -в стружку), но широко применяется в мелкосерийном пр., при отливке крупных деталей.

Специальные виды литья -7-5% отходов.

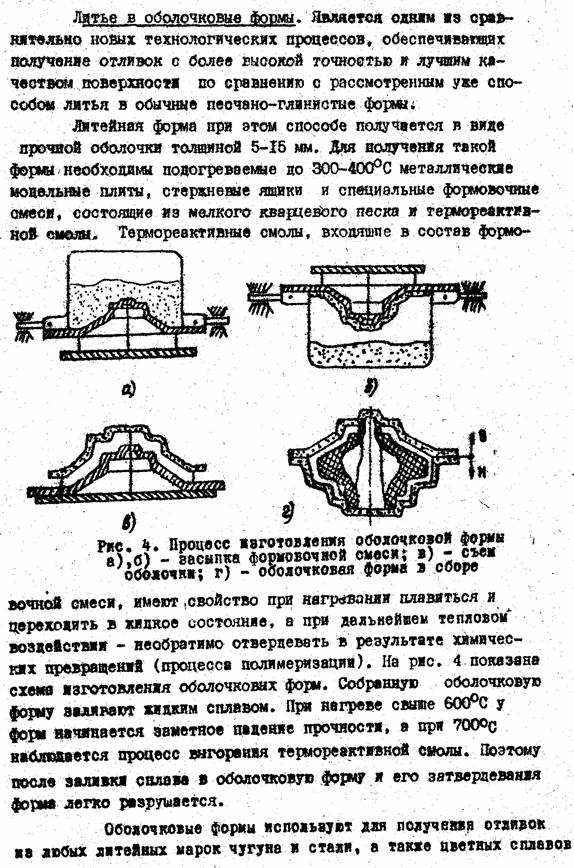

Точность-14-15кв, Rz=160-20мкм. Недостаток – термореактивные смолы дороги. Применяют – масс., крупносер., высоколегированные сплавы, труднообрабатываемые.

К процессам, объединяемым под общим наименованием «обработка давлением», относятся штамповка в холодном и горячем стоянии, а также специальные виды обработки давлением (прозтывание между роликами, редуцирование, обжатие фильерами,хатывание, протягивание, раскатывание и др.). Сущность этих процессов заключается в том, что металл в холодном или горячем состоянии изменяет свою форму (деформируется) под действием давления, которое больше сил сцепления молекул металла.

Многие металлы в холодном состоянии обладают большими силами сцепления и для преодоления их приходится прилагать большие усилия. Уменьшить силы сцепления молекул возможно, если принадлежащие обработке заготовки нагреть. Обработку металла давлением поэтому часто производят при температурах, когда металл становится пластичным и неспособным к рекристаллизации.

Ковкой получают заготовки относительно простой формы со значительными припусками. Штамповка в открытых штампах позволяет получать заготовки, форма которых существенно приближается к форме детали.

При штамповке в закрытых штампах получают более точные заготовки и расходуют меньше материала, чем в открытых, но закрытые штампы несколько ограничивают форму заготовки.

Прогрессивным методом является штамповка на ГКМ.

Для ответственных деталей используют заготовки, полученные горячей штамповкой. Если по условиям производства можно применять и литье и штамповку, то следует учитывать, что трудоемкость обработки литых заготовок в среднем на 15 – 30% ниже штампованных.

Для изготовления разнообразных деталей в приборостроении широко применяются пластмассы. Пластическими массами (пластмассами) называют твердые или упругие материалы, получаемые из полимерных соединений и формуемые в изделия методами, основанными на использовании их пластических деформаций. Детали, сделанные из них, обладают рядом преимуществ по сравнению с металлическими: пластмассовые корпуса легки и хорошо противостоят коррозии, подшипники из фторопластов не требуют смазки, зубчатые колеса из полиамидных смол имеют повышенную износостойкость и бесшумны в работе.

Переработка пластмасс в изделия зависит от температурного характера их затвердевания. Все пластмассы делят на две группы — термопластические и термореактивные.

Свойства термопластических масс обратимы.

Термореактивные массы при нагревании необратимо превращаются в неплавкие и нерастворимые вещества. Способы переработки пластмасс в изделия зависят в первую очередь от технологических свойств перерабатываемого материала и требований к изделиям.

Основными способами изготовления пластмассовых деталей являются литье под давлением и прессование. Изделия, полученные этими способами, имеют очень чистую поверхность, точные размеры и обычно не требуют дальнейшей механической обработки.

Прогрессивным процессом изготовления деталей является порошковая металлургия — область технологии, занимающаяся изготовлением металлических порошков и деталей из них.

Процесс изготовления деталей из порошков состоит из приготовления шихты требуемого состава, дозирования, формирования в детали, спекания, термообработки, калибрования, механической обработки и гальванопокрытия.

Методы порошковой металлургии позволяют получать материалы и детали, обладающие высокой жаропрочностью, износостойкостью, стабильными магнитными свойствами. Механические свойства металлокерамических деталей незначительно уступают механическим свойствам литых и кованых заготовок.

В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии машиностроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки.

Класс методов изготовления заготовки определяется конфигурацей детали и ее материалом. Всего в машиностроении используется пять классов методов изготовления заготовок: 1) отделение (отрезание, вырезание) от сортового проката (прутки, листы и т.д.); 2) обработка давлением; 3) литье; 4) порошковая металлургия; 5) комбинированные методы (штампосварные и литосварные заготовки) в которых сварка служит для соединения отдельных частей заготовки, предварительно изготовленных литьем, штамповкой или отделением от проката.

Для отделения заготовок от проката может использоваться один из следующих способов: 1) газовая резка из листового проката толщиной до 100 – 200 мм; 2) резка на пресс-ножницах с прямыми и фасонными ножами; 3) резка на гильотинных ножницах; 4) резка на дисковых ножницах.

Отделение заготовок от круглого проката может осуществляться на механических и гидравлических прессах, на дисковых или ленточных пилах, на приводных ножовках, на фрезерно-отрезных, токарно-отрезных, абразивно-отрезных станках и установках.

Заготовки из круглого проката применяются в основном в мелкосерийном производстве или в тех случаях, когда разность в диаметрах ступеней детали мала.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТИПОВЫХ ДЕТАЛЕЙ ПРИБОРОВ

ИЗГОТОВЛЕНИЕ ОСЕЙ И ВАЛИКОВ

К классу осей и валиков относятся детали, представляющие собой тела вращения, длины которых больше диаметра. Они могут быть гладкими или состоять из нескольких участков разных диаметров, имеющих одну ось. Отдельные участки могут иметь цилиндрическую, коническую или сферическую форму.

Наиболее характерные разновидности осей и валиков, применяемых в авиаприборостроении, приведены на рис. 1.

В приборостроении к классу осей и валиков относят, кроме осей и валиков также керны, штоки, цапфы, пальцы, стойки ит. п.

Основными техническими требованиями при обработке деталей, относящихся к классу осей и валиков, являются: прямолинейность и соосность всех участков оси; правильность формы поперечного сечения, т. е. отсутствие эллиптичности, огранности; правильность формы продольного сечения, т. е: отсутствие конусности и прочих отступлений от прямоугольной формы; соблюдение диаметральных и линейных размеров; соблюдение перпендикулярности торцевых поверхностей к продольной оси; обеспечение требуемого качества поверхности.

Операции выполняемые при изготовлении осей и валиков можно разбить на три группы: заготовительные операции, токарную обработку и отделочные операции.

Заготовительные операции — правка и резка прутков из бухты и резка штучных заготовок выполняются соответственно на правильно-отрезных автоматах или на прессах с применением специальных штампов. В последнем случае процесс отличается высокой производительностью — до 10 000 заготовок в час. Завершаются заготовительные операции шлифованием прутков и штучных заготовок на бесцентрово-шлифовальных станках для обеспечения требуемой точности заготовок по диаметральным размерам.

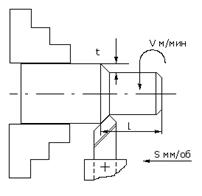

Токарная обработка деталей типа осей и валиков в приборостроении выполняется на настроенных токарных и револьверных станках, работающих часто в автоматическом режиме, в том числе на станках с ЧПУ. Для обработки деталей класса осей и валиков широко используются автоматы продольно-фасонного точения, обеспечивающие высокую точность диаметральных размеров обрабатываемых деталей привысокой производительности труда. Обтачивание обычно осуществляется за два прохода: черновой и чистовой.

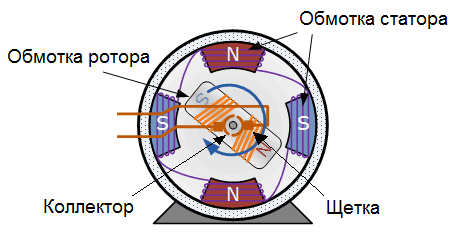

Отдельные детали этого класса подвергаются закалке. Принцип такой закалки заключается в следующем (рис.2): керн 1 при падении из бункера 2 в узкую трубку 3 с высокочастотным индуктором 4 опадает в магнитное поле, образованное постоянным магнитом 5.

Твердость после закалки обычно определяют путем нанесения риски острием керна на стекле. При слабой закалке керн затуп- ляется, при чрезмерной — ломается. После нанесения риски состояние острия керна определяют под микроскопом с 50-кратным увеличением,

— Окончательная годность керна -определяется проверкой его острия на проекторе при 500-кратном увеличении. Ввиду большой трудоемкости контроля на проекторе проверяют только часть каждой, партии кернов .Шероховатость поверхности керна определяют с помощью микроскопа.

Для повышения точности и улучшения качества поверхности деталей применяются отделочные операций.

Основными методами отделки осей пи валиков являются шлифование; притирка, тонкое точение, отделка стальным и твердосплавным диском, галтовка.

Шлифование как промежуточная операция, предшествует притирке или другой отделке, при обработке небольших осей и валиков применяется редко.

Притиркаосуществляется следующим образом. Между притиром и деталью наносят слой абразивной пасты.

Притир прижимается к поверхности детали и движется относительно нее. В большинстве случаев притир изготовляют из более мягкого материала, чем деталь, для того чтобы его поверхность насыщалась абразивным порошком, входящим в состав пасты.

Рис. 3. Схема притирки

Наружные цилиндрические поверхности осей и валиков притираются плоским чугунным притиром. Деталь закрепляется в цанге и получает вращательное движение. Притиру сообщается возвратно-поступательное движение.

Тонкое точение позволяет получить точность диаметральных размеров в пределах 0,005 . 0,008 мм, овальность и конусность — в пределах 0,003 . 0,005 мм.

Отделка стальными и твердосплавными дисками (рис. заключается в следующем. Ось 2 закрепляют в цанге 4 шпинделя станка и обрабатываемую поверхность цапфы фиксируют на опоре 3. Сверху к обрабатываемой поверхности прижимают вращающийся рабочий диск 1 с рифлениями на наружной цилиндрической поверхности и торцах. Преимущество — обработка без абразива, который проникая в поверхность детали приводит к ее износу.

Литье по технологии ХТС

Накопленный опыт специалистов в литейном производстве и его проектировании, а также отлаженное сотрудничество с поставщиками позволяет компании осуществлять решение поставленной задачи очень индивидуально, самым эффективным способом, максимально комплектно «под ключ» по концепции «всё из одних рук».

Модельное литье

– эффективное решение для повышения точности готовой заготовки, что актуально при изготовлении сложных по форме деталей, когда финишная обработка затруднена или невозможна. Впервые технология была применена около 4000 лет назад в Китае и Египте, где с ее помощью изготавливали всевозможные украшения. Второе рождение метод получил в эпоху Возрождения, а в Российской империи, например, был изготовлен им памятник Петру Первому в Санкт-Петербурге.

Разновидности видов выплавляемых моделей

В основе модельного литья лежит удаление специального состава одним из следующих способов:

- выплавление;

- выжигание;

- растворение.

Выплавляемые смеси для точного модельного литья представляют легкоплавкие материалы (парафин, воск и аналоги). Удаление состава идет с помощью нагрева горячим воздухом, паром, горячей водой, температура которых выше температуры плавления самого модельного состава.

Выжигаемые смеси выполняют из обычного или вспененного полистирола. В этом случае удаление первоначальной формы происходит на стадии прокаливания оболочки, так температура в этом случае значительно выше плавления полимеров.

Растворяемые составы для модельного литья имеют основу в виде синтезированной мочевины (карбамида), нитрата калия или натрия, ряда других материалов, которые хорошо растворяются в воде. Для удаления вещества используют обычную теплую воду.

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Требования к используемым модельным составам

Вне зависимости от типа и вида материала для получения модели к ним предъявляют следующие требования:

- пониженная температура плавления (обычно в диапазоне 60-100 градусов);

- хорошая текучесть в жидком состоянии для быстрого удаления из оболочки и полного заполнения полости пресс-формы;

- минимальные изменения объема при повышении либо снижении температуры.;

- быстрая кристаллизация по всему объему;

- возможность многократного применения;

- быстрая спаиваемость для соединения с литниковой системой;

- отсутствие прилипания к стенкам пресс-формы;

- высокая механическая прочность при температуре в цеху;

- отсутствие негативного влияния на персонал;

- низкая зольность для гарантии высокого качества поверхности;

- доступная цена и широкое распространение;

- хорошее смачивание;

- низкая плотность.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные

- Подмодельные доски

Лопаты и совки для земли

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

- Отделочные Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Классификация применяемых составов для точного литья

Материал можно сгруппировать по нескольким параметрам: основа, тип используемого наполнителя, температурный диапазон запрессовки в пресс-форму, размер линейной усадки.

По первому параметру смеси делят на следующие группы:

- вещества на базе парафина и других углеводородов;

- составы с базой из минвоска;

- сплавы на основе ряда смол естественного происхождения;

- материалы на основе искусственных смол и восков;

- металлы с пониженной температурой плавления.

В зависимости от типа используемого наполнителя в пастообразном видемодельные составы делят на несколько групп:

- без наполнителя;

- газообразные (обычный воздух);

- жидкий (обычная обессоленная вода);

- твердые, нерастворимые (ограниченно растворимые или полностью растворимые) в жидком пластификаторе.

В зависимости от каждого из следующих типов определяется маркировка модельных составов. На практике применяют чаще всего парафиново-стеариновые модельные смеси, имеющие доступную стоимость и хорошие характеристики. Они могут многократно использоваться при условии регенерации после 5-6 циклов. Последняя выполняется серной кислотой, которую добавляют в нагретую до 70-90 градусов смесь с последующим перемешиванием и выдержкой при этой температуре в течение часа. За это время происходит выпадение осадка, который удаляется, а в оставшуюся часть добавляется жидкое стекло. Последнее удаляет остатки серной кислоты, которая выпадает в удаляемый осадок в течение 2-3 часов. Завершающей стадией регенерации модельного состава остается добавление 3-5% свежего стеарина, который частично теряется во время обработки серной кислотой.

Общая информация

В современной промышленной индустрии используется множество различных способов литья. Помимо оболочкового, применяется также литье по выплавляемым моделям, а также в металлические формы и еще несколько других способов. Общим преимуществом таких методов литья, если сравнивать их с работой с песчаными формами, состоит в том, что они дают возможность получать в результате более точные конечные материалы по своим формам, а также размерам. К тому же уменьшается количество шероховатостей на поверхности таких изделий. В более редких случаях, но все же бывает, что исключается необходимость в последующей механической обработке после выплавки. В дополнение ко всему применение литья в оболочковых формах и других методов способствует тому, что можно максимально механизировать данный процесс, вследствие чего повышается и его автоматизация. А это, конечно же, сильно увеличивает производительность любого промышленного объекта.

Экономическая эффективность применения модельных составов

Его особенностью остается достаточно высокая себестоимость готовой отливки из-за более длительного процесса подготовки, дороговизны первоначальных расходов на изготовление пресс-форм. В итоге этот метод используют для точного литья в условиях массового и серийного производства, когда есть возможность компенсировать первоначальные значительные расходы. На практике метод используют в машиностроении для, например, изготовления корпусных деталей электротехнической продукции. Достаточно широко используют модельные составы в кораблестроении и автомобилестроении, где необходимо добиться высокой точности сложных деталей. Практикой установлены следующее количество деталей в зависимости от группы сложности, когда целесообразно переходить на литье по выплавляемым моделям:

- первая – 500 штук;

- вторая – 200 штук;

- третья – 100 штук.

Использование на заготовительном производстве модельных составов снижает припуск до 0,2-0,7 мм, позволяет получить чистоту поверхности по 5-7 классу., что подтвердят фото. В итоге себестоимость готовых изделий снижается на 30-60%, обеспечивая хороший экономический эффект. Одновременно растет коэффициент использования металла (до 0,85), уменьшается отходы металла в стружку (до 6-7 раз), а трудоемкость обработки резко падает (до 60-70%).

Применяемые методы

Классическое искусство отливки не потеряло популярность с течением времени. Основными технологиями являются отливка в формы, изготавливаемые в земле или отливка по уже готовым предметам. На сегодняшний день эти два метода продолжают своё соперничество.

Отливка в формы

Литье в землю

Можно отливать будущие скульптуры в формы из земли, песка или глины. Главная задача заключается в том, чтобы получить отпечаток от шаблона на смеси. В дальнейшем с помощью трамбовки изменяются её качества. Формируются каналы для заполнения формы расплавленным металлом. Этот способ отличается своей простотой и низкой себестоимостью.

По выплавляемым моделям

Древний способ литья, который подразумевал под собой отливку по формам, снятым с готовых предметов или оружия. Для создания форм использовали воск, резину, гипс.

Этапы проведения работ с воском:

- Изначально создаётся скульптура или предмет с точными размерами из воска.

- Изготавливается форма, с помощью нанесения глиняной смеси на поверхность воска.

- Форма запекается в печи до полного отвердевания. Воск вытекает из неё по изначально подготовленным каналам.

- Плавка металла и переливание его в готовую форму.

- Удаление внешнего каркаса после застывания металла.

После изготовления скульптуры её поверхность дополнительно шлифуется и обрабатывается.

Художественное литье из чугуна активно используется для создания скульптур и различных деталей. Этот металл обладает множеством преимуществ и небольшой ценой, благодаря чему он ценится среди мастеров металлообработки.

Основные этапы литья по выплавляемым моделям

Принципиально процесс не отличается от классического литья в песчаные смеси, подразумевая заливку в готовую форму расплавленного цветного сплава или стали. Непосредственно литье включает следующие этапы:

- создание модели;

- получение формы;

- получение готовой литейной формы;

- непосредственно литье.

На первом этапе происходит подготовка пресс-формы, ее заполнение модельным составом и ожидание затвердевания с последующим извлечением. Получение формы включает обсыпку и сушку твердой модели. В дальнейшем происходит удаление модельной массы горячим воздухом, водой или иным методом с дожигом оставшейся массы во время прокаливания. На финальном этапе происходит непосредственно литье с последующим отпуском, удалением форм и литниковой системой, первичной обработкой заготовок дробеструйным методом или сжатым воздухом.

Для получения качественного литья по модельным составам не допускается. На практике это означает, что разбивать форму можно через 5-6 часов. В условиях производства используют вибрационный стол, а затем удаляется литниковая система и при наличии облой. Последнее может использоваться повторно для изготовления деталей без каких-либо ограничений.

Литье в землю

ЗАО «Литейно-механический производит литье в песчано-глинистые смеси (в землю) массой до 8тн

– Класс размерной точности по ГОСТ 26645-85: 8-14

– Шероховатость поверхности отливок по ГОСТ 2789-73 Ra= 50-100 мкм

– Минимальная толщина стенок 3-6 мм

– Площадь литейного цеха : 480 0 м2

– Производственные мощности: 12 000 т /год

– Плавильные печи, 2шт: ДСП-3М (максимальная загрузка по 5т)

– Линии машинной формовки:

размеры опок в свету – 1050х600х300, 850х680х300, 1050х1050х300, 1200х1600х450, 1600х1600х450

– Ручной плац : 360 м2

– Печи для отжига, 2шт: загрузка – 25т, рабочий размер – ширина 2500, высота 1850, глубина 5500

– Сроки изготовления: модельной оснастки – от 10 дней, отливки – от 5 дней

– Возможно изготовление отливок 3 группы до 6 группы сложности(сложные корпусные тонкостенные детали)

– Наличие собственной лаборатории. Возможно предоставление протоколов:

ультразвуковой дефектоскопии, рентгеноскопии, магнитоскопии, механических испытаний

– Показатели качества: при литье в землю брак менее 5,8%

– Возможна предварительная и чистовая мехобработка (см. возможности по мехобработке)

Сущность и особенности процесса

В разовых песчаных формах производят

80% от всего объема выпуска отливок. Это объясняется универсальностью процесса (широкие технологические возможности процесса обеспечивают получение любых отливок как по массе, так и по роду металла), низкой себестоимостью и сравнительно легкой и быстрой технологической подготовкой производства отливок широкой номенклатуры.