2. Литье в разовые песчано-глинистые формы

Литье в разовые песчано-глинистые формы является наиболее распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного цеха) по шаблонам, либо в специальных ящиках-опоках по моделям. В почве получают отливки крупногабаритных деталей (станин, колонн и т.д.), более мелкие отливки обычно получают в опочных формах.

Внешнее очертание отливок соответствует углублениям формы, отверстия получают за счет стержней, вставляемых в полость формы.

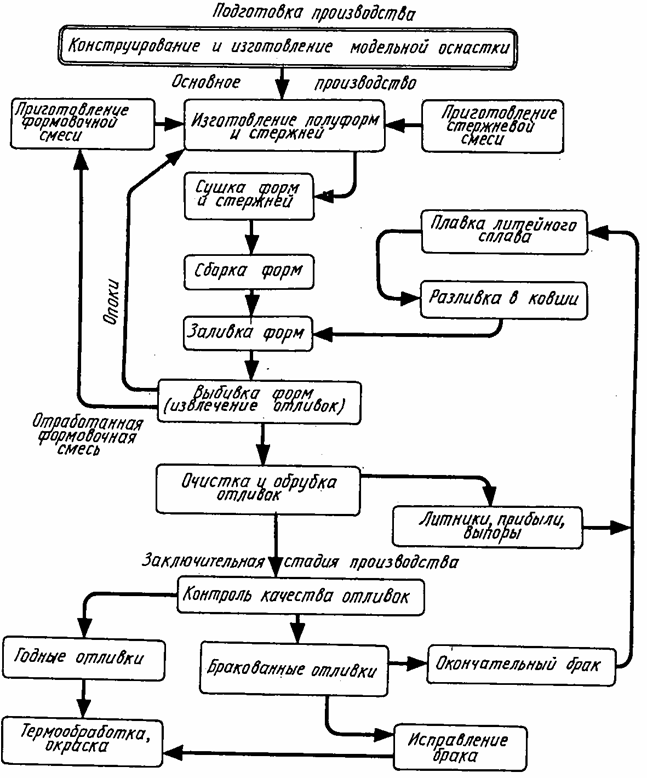

Технологический процесс производства отливок в опочных формах (рис.1) состоит из трех стадий: подготовительной, основной и заключительной.

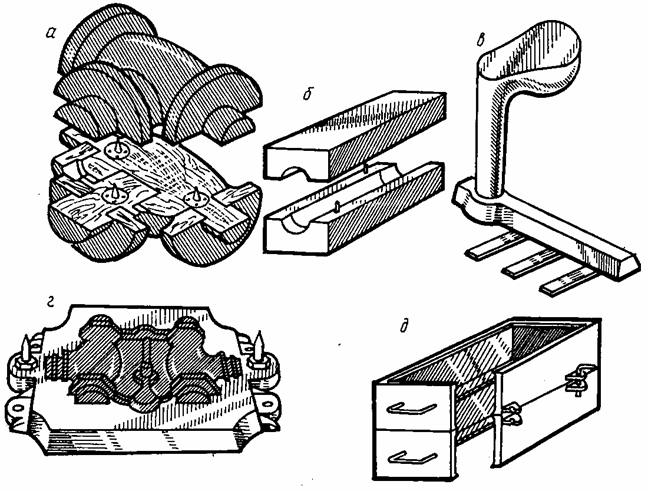

Модельная оснастка, изготовленная в модельных цехах, представляет собой приспособления, с помощью которых изготовляют формы и стержни. К оснастке относятся модели деталей, подмодельные щитки, стержневые ящики, модели элементов литниковой системы и опоки.

Модели (рис.2, а) служат для получения полости в земляной форме, которая по размерам и внешним очертаниям соответствует будущей отливке. Так как металл после затвердевания усаживается (уменьшается в объеме), размеры модели делают несколько большими.

Изготовляют модели из дерева, пластмассы или металла. Выбор материала зависит от условий производства и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности. Для того чтобы модели легко извлекались из формы, их делают с формовочными уклонами и часто разъемными, из двух и более частей, легко скрепляемых при помощи шипов.

Для получения отливок с отверстиями или углублениями на моделях в соответствующих местах предусматривают выступы — стержневые знаки, которые оставляют в форме отпечатки для установки стержней. Место, занимаемое в форме стержнем, не заполняется металлом и в отливке после удаления стержня образуется отверстие или углубление. Стержни изготовляют из особой стержневой смеси, набивая ее вручную или машинным способом в стержневые ящики (рис.2, б). При этом учитывают изменение размеров отливки при затвердевании металла. Размеры стержней должны быть меньше отверстий на величину усадки металла. В зависимости от сложности изготовления стержневые ящики делают цельными и разъемными. При небольших партиях стержней ящики делают из дерева, в массовом производстве, особенно при повышенных требованиях к точности литья, применяют металлические ящики (чугунные или из алюминиевых сплавов).

Модели литниковой системы предназначены для образования в форме каналов и полостей, служащих для подачи металла, задержки шлака и выхода воздуха из полости формы (рис.2, в). Устройство литниковой системы обеспечивает спокойное, безударное поступление металла в форму, предохраняя ее от повреждения.

Подмодельные щитки-плиты служат для размещения на них моделей и установки опоки при изготовлении литейной формы вручную.

В массовом производстве при машинной формовке эффективно применение тщательно обработанных деревянных или металлических модельных плит с прочно укрепленными на них или выполненными за одно целое, моделями деталей и элементами литниковой системы (рис.2, г).

Опоки — деревянные или металлические рамки, каркасы, основное назначение которых состоит в удерживании песчано-глинистой смеси, обеспечении достаточной прочности и жесткости формы при ее изготовлении, транспортировке и заливке металла.

Формовочные и стержневые смеси в основном состоят из кварцевого песка определенной зернистости и жароупорности.

Рис.1 Технологический процесс производства отливок в опочных формах

Формовочные и стержневые смеси должны обладать пластичностью и газопроницаемостью, а формы и стержни, изготовленные из них,— достаточной прочностью. Эти свойства достигаются добавкой к основному материалу глины, льняного масла, декстрина, жидкого стекла, а также деревянных опилок или торфяной крошки. Увлажненная глина добавляется как связующее вещество.

Опилки, торфяная крошка, выгорая после заливки металла в формы, образуют дополнительные поры, увеличивающие газопроницаемость смеси.

Рис.2 Модельная оснастка:

а – модель детали; б – стержневой ящик; в – модель литниковой системы; г – подмодельная плита; д – опока.

Масляные крепители (олифа, льняное масло) обычно добавляют в стержневые смеси, которые должны обладать более высокой, по сравнению с формовочными, прочностью. Приготовление формовочных и стержневых смесей производится в землеприготовительных отделениях литейного цеха и включает операции предварительной подготовки (подсушивания, помола), дозирования исходных материалов и тщательного перемешивания их до получения однородного состава. В современных литейных цехах эти операции механизированы. Приготовленные смеси подвергают вылеживанию в бункере для более равномерного распределения влаги, а затем после разрыхления и контроля полученных свойств, транспортируют к рабочим местам формовщиков.

По назначению формовочные смеси подразделяют на облицовочные, наполнительные и единые. Облицовочные смеси, непосредственно соприкасающиеся с жидким металлом, приготавливают из более качественных свежих материалов. Наполнительной служит бывшая в употреблении (горелая) смесь. В массовом производстве формы изготовляют из единой смеси, материалом для которой является бывшая в употреблении смесь со свежими добавками песка, глины, крепителей и пр.

Изготовление стержней может производиться набивкой стержневой смеси в ящик и трамбовкой вручную или машинным способом. Машинное приготовление стержней осуществляется на прессовых, встряхивающих, пескометных и других стержневых машинах. В массовом производстве стержни изготовляют на поточных линиях, состоящих из стержневых машин, сушильных печей и различных транспортирующих устройств. Отформованные сырые стержни сушат при температуре 160 .300 °С в сушильных печах или камерах для придания им высокой прочности.

В последнее время на большинстве заводов применяется метод изготовления стержней из быстросохнущих смесей на жидком стекле. Сушка или химическое твердение стержней в этом случае достигается продувкой их углекислым газом в течение двух-трех минут. На некоторых заводах внедрена скоростная сушка стержней с помощью токов высокой частоты.

Применение указанных методов сушки способствует сокращению производственного цикла изготовления отливок в 2 -5 раз, увеличению съема отливок с 1 м2 производственной площади цеха, снижению расходов на транспорт и энергию.

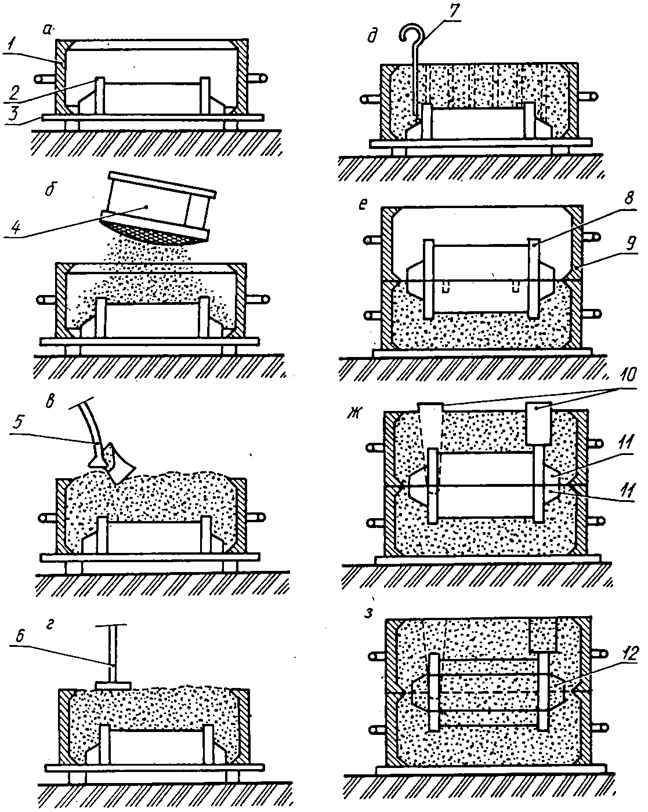

Рис.3 Технологический процесс формовки втулки

Формовка — наиболее сложная и трудоемкая операция производства отливок в разовых песчано-глинистых формах. Трудоемкость изготовления литейных форм составляет 40 -60 % от общей трудоемкости получения отливок.

В условиях массового и крупносерийного производства мелких и средних по массе отливок применяется машинная формовка. Ручная формовка находит применение в индивидуальном и мелкосерийном производстве, а также при производстве крупных отливок. Понятие «ручная формовка» несколько устарело, так как многие работы (подача формовочной смеси, трамбовка, извлечение моделей, поворот и перемещение опок) в настоящее время механизированы.

Рассмотрим последовательность ручной формовки для отливок детали типа втулки.

На подмодельный щит 3 (рис.3, а) укладывается половина модели 2 и устанавливается нижняя опока, затем сквозь сито 4 на поверхность модели наносится противопригарный припыл — древесно-угольная пыль, графитовый порошок (рис.3, б). Лопатой 5 наносят на модель облицовочную формовочную смесь, а затем засыпают всю опоку наполнительной формовочной смесью (рис.3, в). Ручной или пневматической трамбовкой 6 уплотняют смесь (рис.3, г), сгребают ее остатки и накалывают душником (шилом) 7 отверстия для лучшего выхода газов (рис.3, д). Затем нижнюю опоку с заформованной моделью переворачивают на 180° устанавливают вторую половину модели 8 и верхнюю опоку 9 (рис.3, е). После установки моделей литниковой системы 10 в той же последовательности заформовывают верхнюю опоку (рис.3, ж). По окончании формовки опоки разнимают, осторожно удаляют модели, поправляют обрушившиеся места формы припыливают ее изнутри и, уложив в нижнюю полуформу на место знаков 11 стержень 12 (рис.3, з), вновь устанавливают верхнюю полуформу на нижнюю и скрепляют их при помощи болтов, струбцин или просто придавливают грузом, чтобы предотвратить прорыв металла по плоскости разъема формы. В таком виде литейная форма готова для заливки металла.

Для получения крупных отливок полуформы перед сборкой сушат при температуре 350 °С в течение 6 .20 ч в зависимости от габаритов формы.

Машинная формовка экономически целесообразна в условиях серийного и массового производства, когда формовочные машины загружены в течение не менее 40 .60 % рабочего времени. Однако опыт передовых заводов нашей страны показывает, что машинная формовка экономически оправдывает себя и в индивидуальном производстве, если применяются быстросменные модельные плиты. В этом случае смена моделей производится за 1,5 .2 мин, т.е. за короткое время можно перестраиваться на получение новых отливок.

Сущность машинной формовки заключается в механизации основных операций: установки модельных плит и опок, наполнения опок формовочной смесью, уплотнения смеси и удаления моделей из форм. Отдельные конструкции формовочных машин позволяют также механизировать некоторые вспомогательные операции: поворот опок, снятие готовых полуформ со стола машины, передачу их на сборку и т. п.

Машинная формовка не только облегчает труд рабочих-формовщиков, но и дает возможность повышать производительность труда, получать более точные отливки с меньшими припусками на механическую обработку, снижать брак.

На участок заливки форм расплавленный металл подается в разливочных ковшах различной вместимости.

Качество отливок во многом зависит от соблюдения правил заливки. Металл в форму заливают плавно, непрерывной струей до тех пор, пока он не покажется в выпорах и прибылях. Температура заливки всегда выше температуры плавления сплава, однако, перегрев его должен быть минимальным для обеспечения хорошего заполнения формы. При слишком высокой температуре заливки происходит обильное газовыделение, формовочная смесь пригорает к поверхности отливки, увеличивается ее усадка. Контроль температуры заливаемого металла осуществляется оптическими пирометрами или термопарами.

После затвердевания и охлаждения до определенной температуры, при которой отливки приобретают достаточную механическую прочность, производится выбивка их из форм; стержни выбиваются позднее, после дополнительного охлаждения отливок.

Выбивка отливок — одна из самых тяжелых операций литейного производства, сопровождающаяся большими выделениями теплоты и пыли. По трудоемкости операции выбивки, обрубки и очистки составляют 30 .40 % от общей трудоемкости изготовления отливок.

Сущность процесса выбивки заключается в разрушении формы, освобождении отливок от окружающей их формовочной земли. В современных литейных цехах процесс выбивки механизирован и осуществляется на различных вибрационных машинах, чаще всего, на встряхивающих решетках. Формовочная смесь проваливается через решетку, попадает на ленточный конвейер и транспортируется в формовочное отделение для повторного использования.

После выбивки производится обрубка и очистка отливок. Обрубка заключается в отделении от отливок прибылей, выпоров и заливов.

Обрубка — тяжелая операция, трудно поддающаяся механизации. Ее производят с помощью пневматических зубил, ленточных и дисковых пил, прессов, газовой резки.

Очистка отливок, осуществляемая после обрубки, заключается в удалении пригара формовочной земли (корки), окалины, мелких заусениц. Основная цель очистки — уменьшение трудоемкости последующей механической обработки и снижение интенсивности изнашивания режущего инструмента. Очистку отливок от пригоревшей земли и окалины производят во вращающихся (галтовочных) барабанах, на пескогидравлических и дробеметных аппаратах, а также химической и электрохимической обработкой внутренних поверхностей отливок, труднодоступных при других способах очистки.

Зачистка мелких заусениц, неровностей, оставшихся после обрубки, производится на переносных и стационарных шлифовальных станках крупнозернистыми абразивными кругами.

Перед отправкой в механические цехи стальные отливки обязательно подвергаются термической обработке — отжигу или нормализации—для снятия внутренних напряжений и измельчения зерна металла. В отдельных случаях термической обработке подвергаются отливки и из других сплавов.

Брак может возникать по различным причинам на всех стадиях литейного производства, при этом бывает брак исправимый и неисправимый. Основными видами дефектов в отливках являются: коробление; газовые, усадочные, земельные и шлаковые раковины; трещины; недолив металла и спай; отбел поверхности (У чугунных отливок). Поверхностные неглубокие дефекты устраняются заваркой, запрессовкой (эпоксидными смолами), металлизацией. Коробление иногда можно исправить правкой. Отбел ликвидируют дополнительным отжигом отливок.

При внутренних и глубоких наружных дефектах отливки отправляют на переплавку. Годные отливки направляют в механические цехи для дальнейшей обработки или на склад готовой продукции.

Перечислите основные этапы изготовления отливок в разовых песчано-глинистых формах

Производство изделий литьем в землю включает несколько этапов. Вкратце схема выглядит следующим образом.

1. Изготовление модельного комплекта из дерева, стали и т.д., в зависимости от серийности отливки.

2. Изготовление сухой формовочной смеси из песка (преимущественно кварцевого) и связующего (глины).

3. Изготовление стержней, литниковой системы.

4. Размещение модельного полукомплекта на подмодельных плитах в опоках, засыпка формовочной смеси.

5. Увлажнение смеси в полуформе, уплотнение ручным или механическим способом.

6. Проставка стержней, установка второй опоки, установка второго полумодельного комплекта, литниковой системы.

7. Засыпка и уплотнение формовочной смеси.

8. Удаление модельного комплекта, сушка и сборка готовых полуформ.

Далее через литник заливают расплавленный металл. После кристаллизации расплава и охлаждения отливки ее освобождают из формы, очищают от нагара и подвергают необходимой механической, термической, химико-термической обработке.

Литьё в разовые формы (литье в песчано-глинистые формы, ПГФ) — самый распространенный и массовый вид литья. 80% отливок в мире получают в разовых песчаных формах. Первоначальным и главным этапом является изготовление модельного комплекта из дерева, пластика, алюминия, которая копирует будущую деталь. Данный этап является ответственным, поэтому на нашем производстве работают проверенные и профессиональные специалисты в этой области. Модельный цех оборудован всеми видами оборудования для эффективной и в тоже время быстрой работы.

Следующие этап — формовка модельного комплекта для получения качественного отпечатка в форме. На этом этапе многое зависит от качества формовочной смеси. 50% брака получают в результате некачественных смесей. Модель засыпается формовочной смесью, заполняющей пространство между опоками. Опока имеет две полуформы — верхнюю и нижнюю. Плоскость соприкосновения двух полуформ — поверхность разъёма. Для получения внутренних полостей в отливке изготавливаются стержни из кварцевого песка с крепителем (жидкое стекло, смолы и т.д.), также копирующие внутренние конфигурации отливки. Формовочная смесь уплотняется встряхиванием или прессованием. Образовавшиеся полости заливаются расплавом жидкого металла через литниковую систему. После остывания форму разбивают и извлекают отливку, удаляют литниковую систему, облой. Для очистки отливок мы используем галтовочные барабаны, ленточную дробеметную камеру и и дробеметную камеру с вращающимся столом. Еще раз отметим, что правильный выбор формовочной смеси напрямую влияет на качество получаемых отливок, их поверхностей, показатели шероховатости и так далее.

Для облегчения процесса формовки нами используются полуавтоматические встряхивающие формовочные машины. Основное достоинство — равномерное уплотнение формовочной смеси.

Формовочные песчано-глинистые смеси, их состав. Требования к формовочным смесям.

Формовочные смеси. Для изготовления форм и стержней применяются разнообразные формовочные и стержневые смеси, состав которых зависит от способа формовки, рода сплава, характера производства, вида литья и технологических средств и материалов, имеющихся в распоряжении производства.

Формовочные смеси классифицируют:

– по назначению (для отливок из чугуна, стали и цветных металлов);

– по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные);

– по применению при формовке (единые, облицовочные, наполнительные);

– по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Для приготовления смесей используются природные и искусственные материалы.

Основными исходными материалами являются песок и глина, вспомогательными – связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси.

В зависимости от назначения различают формовочные и стержневые смеси. Правильный выбор смеси имеет большое значение, так как около половины брака отливок возникает из-за низкого качества формовочных материалов и смесей.

Песок – основной огнеупорный компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO2.

Глинаявляется связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью.

В формовочные и стержневые смеси вводят в небольших количествах (1…3 %) дополнительные связующие. Их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфидно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Смеси должны обладать рядом свойств:

· прочностью – способностью смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

· поверхностной прочностью (осыпаемостью) – сопротивлением истирающему действию струи металла при заливке;

· пластичностью – способностью воспринимать очертание модели и сохранять полученную форму;

· податливостью – способностью смеси сокращаться в объеме под действием усадки сплава;

· текучестью – способностью смеси обтекать модели при формовке, заполнять полость стержневого ящика;

· термохимической устойчивостью или непригарностью– способностью выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

· негигроскопичностью–способностью после сушки не поглощать влагу из воздуха;

· долговечностью–способностью сохранять свои свойства при многократном использовании.

При литье металлических сплавов, имеющих высокую температуру плавления, используются только огнеупорные формовочные смеси, не разрушающиеся при нагревании. Эти материалы должны удовлетворять следующим требованиям:

1. Не разрушаться и не плавиться при нагревании до температуры, превышающей температуру плавления металла на 200—250°С.

2. Иметь высокую степень дисперсности, позволяющую получать чистые и гладкие поверхности изделия.

3. Жидкие пасты из огнеупорных смесей должны иметь хорошую жидкотекучесть, способность смачивать восковые модели, накладываться на них без образования воздушных полостей.

4. Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

5. Не оказывать какого-либо отрицательного действия на структуру или свойства материала отливки.

6. Обладать термическим расширением, способным компенсировать усадку отливки.

7. Быть безвредным для человека при работе с ними.

17) Стержневые смеси, требования к ним, состав стержневых смесей.

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность смеси – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость смеси – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

Основными материалами для приготовления стержневых смесей, как и для формовочных, являются песок и глина. Однако большое количество глины, необходимое для повышения прочности, ухудшает газопроницаемость, податливость, выбиваемость смеси, увеличивает ее пригар к стенкам отливки. Для улучшения качества стержневой смеси в ее состав вместо глины входят крепители. К ним относятся различного рода масла, канифоль, каменноугольный пек, сульфитно-спиртовая барда, декстрин, жидкое стекло и другие специальные материалы.

В зависимости от применяемого связующего стержневые смеси делятся на песчано-глиинстые, в которых связующим является глина, и песчано-масляные, в которых связующим являются органические вещества — заменители масел. Песчано-глииистые смеси имеют достаточную прочность в сыром состоянии; их применяют для стержней простых форм художественных отливок, изготовляемых по-сырому. Песчано-масляные смеси применяют для стержней кусковых форм, заливаемых после сушки.

К стержневым смесям предъявляются следующие требования:

1) Пластичность, т. е. способность хорошо формоваться — легко воспринимать и отчетливо сохранять определенную форму. Пластичность улучшается прежде всего при увеличении влажности и количества глины в смеси.

2) Прочность, т. е. способность сохранять форму при воздействии внешних сил, как-то: толчков, неизбежных при изготовлении формы, струи металла, стремящейся размыть форму, и др. Прочность зависит также от содержания глины и влажности, причем каждому составу смеси соответствует определенная влажность, при которой прочность является наивысшей.

3) Податливость, т. е. способность сжиматься под давлением отливки, уменьшающейся в размерах при усадке. Если смесь не будет достаточно податливой, то возможны трещины отливки, особенно около выступов. Лучшей податливостью обладает крупный речной песок; глина ухудшает податливость. Для улучшения податливости в формовочные смеси вводят выгорающие при сушке форм добавки, например опилки.

4) Огнеупорность — способность смеси противостоять действию высокой температуры заливаемого в форму металла. Формовочные и стержневые смеси не должны оплавляться или размягчаться от соприкосновения с расплавленным металлом, а также пригорать к поверхности отливки. Кварцевый песок и белая глина имеют высокую огнеупорность.

5) Газопроницаемость — способность пропускать газы. 11ри контакте горячего металла с влажными формами выделяются пары воды и газы, которые должны свободно выходить из формы через ее стенки. Кроме того, из формы должен выходить воздух, находящийся в ее полости. Если газопроницаемость смеси недостаточна, в отливках образуются газовые раковины. Хорошую газопроницаемость имеют смеси, содержащие крупный речной песок; глина ухудшает газопроницаемость.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Литье в песчано-глинистые формы

На долю литья в песчано-глинистые формы и сегодня приходится 70% всех отливок. К тому же на его примере легко проследить все этапы традиционного литейного производства.

Не вдаваясь в особые тонкости, отметим, что для изготовления форм служат формовочные смеси из песка и глины с различного рода добавками. Так, добавка в смесь некоторых отходов целлюлозно-бумажного производства увеличивает поверхностную прочность форм, не дает им осыпаться. Каменноугольная пыль устраняет пригорание формовочной смеси к поверхности чугунных деталей, во время заливки чугуна частицы сгорают и образуют газовую прослойку между отливкой и формой, что не допускает смачивания металлом поверхности формы. Для той же цели в смесь для литья медных сплавов добавляют мазут.

Приготовление формовочных смесей – это целое производство, к тому же весьма высокомеханизированное. Песок и глину сначала сушат в печах, потом глину размалывают на бегунах или шаровых мельницах. После этого песок, глину и другие добавки перемешивают, дают смеси вылежаться, затем рыхлят и подают на формовку.

Кстати, теперь отобранную смесь большей частью не выбрасывают. Использованные формы дробят, отделяют магнитом стальные и чугунные частицы, оставшиеся просеивают на ситах и снова пускают в дело, добавляя к получившейся массе 20-30% свежей смеси.

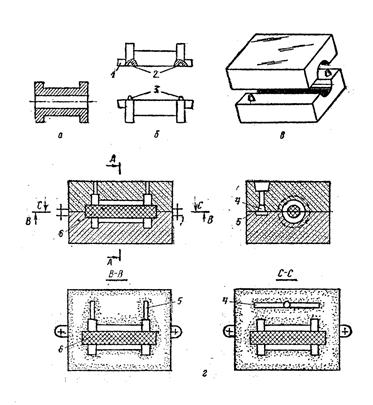

Чтобы приступить к формовке, нужно, кроме смеси, иметь еще модели и стержни. Что такое модель, понятно без особенных объяснений, это как бы копия внешних очертаний отливаемой детали. Размеры ее больше – нужно добавить на усадку и на неточности, а также на припуска для механической обработки. Нужны также литейные уклоны – конусность, облегчающая выемку модели из формы. На рис. 2.1 показано отливку, модель и форму в сборе.

Рисунок 2.1 – Отливка (а), модель (б), стержневой ящик (в) и форма в сборе (г);

1 – модельные знаки; 2 – гнезда; 3 – шипы; 4 – шлакоуловитель; 5 – питатель; 6 – стержень.

Используя одну модель, можно получить от 5 до 500 отливок. Если отливок требуется больше, и они должны быть поточнее, то модели выполняют и из металла – чугуна, латуни и алюминия.

В отличие от модели стержни остаются во время заливки металла внутри формы. Поэтому их выполняют не из дерева, а так же, как и сами формы: из песчано-глинистых смесей или даже из металла: укрепляют каркасами и пронизывают вентиляционными каналами, куда бы могли уходить газы, выделяющиеся из расплава.

После того как модель и стержни готовы, можно приступить к формовке, т.е. к изготовлению самой формы – отпечатки модели, полости, куда будет заливаться расплав. Если предстоит отливка очень крупного изделия, то формовку ведут прямо в почве. Формы выполняют в опоках – металлических ящиках из стали или алюминиевого сплава без дна и без крышки. Опоки (их, как правило, две) удерживают песчаную литейную форму, не дают ей развалиться при транспортировке и заливке металла. В стенках опоки просверливают отверстия, через которые выходят пары и газы, образующиеся во время сушки и заливки, а на внутренней поверхности делают ребра, не позволяющие высыпаться земле.

Процесс начинается с того, что модель устанавливают гладкой поверхностью на подмодельный щиток. Туда же потом ставят нижнюю опоку, после чего модель припудривают тальком или графитом, чтобы она не прилипала к форме, и засеивают небольшим слоем облицовочной смеси.

В отличие от остальной формовочной смеси облицовочная непосредственно соприкасается с жидким металлом, и по этой причине ее приготовляют из свежих материалов, тогда как на наполнительную идет главным образом уже отработанная смесь.

Затем облицовочную смесь обжимают вокруг модели и засыпают несколькими слоями наполнительной смеси, каждый слой тщательно уплотняют. У стенок опоки плотность набивки смеси стараются делать максимальной, иначе смесь может при переворачивании и сборке формы вываливаться из опоки.

Закончив набивку, излишек смеси сгребают линейкой и прокалывают иглами (или, как их еще называют, душниками) вентиляционные каналы, назначение которых, как уже говорилось, – увеличить газопроницаемость формы. Чтобы в них не проник жидкий металл и чтобы не испортить поверхность будущей отливки, каналы не доводят до модели на 15-20 мм.

Следующая операция – переворачивание опоки на 180°. Ее располагают разъемом вверх и присыпают разделительным песком, а саму модель припудривают. На нижнюю опоку ставят верхнюю. Теперь устанавливают модель стояка и засыпают все сначала облицовочной, а потом наполнительной смесью. Последнюю вновь тщательно уплотняют и вновь накалывают вентиляционные каналы.

Модель стояка (вертикального канала для подвода расплава к форме) вынимают и слегка расширяют его верхнюю часть. Образуется углубление – литниковая чаша, куда наливают жидкий металл. Ее основное назначение – облегчить попадание в стояк струи металла из разливочного ковша, а также способствовать отделению металла от шлака, что плавает на его поверхности; в верхней части литниковой чаши иногда ставят перегородки, которые его задерживают.

Затем верхнюю опоку снимают, а в нижней прорезают горизонтальные каналы – литники. Кромки формы вокруг модели слегка увлажняют водой, чтобы они не осыпались при выемке модели. В модель ввинчивают сверху винт, который литейщики называют «подъемом», легкими ударами деревянного молотка «расколачивают» модель и осторожно вынимают ее из формы. Остается тщательно осмотреть форму и исправить возможные повреждения, продуть ее полость сильной струей сжатого воздуха, чтобы удалить остатки земли, выкрасить формовочной краской и высушить.

Завершается все сборкой: верхнюю опоку по направляющим штырям точно состыковывают с нижней, а сверху ставят на них тяжелый груз или же свинчивают. Если ни того, ни другого не делать, то при заливке металл может просочиться в разъем и вытечь.

Земляные или глинисто-песчаные формы для каждой отливки нужно выполнять заново. Чтобы снизить трудоемкость формовки, иногда применяют полупостоянные формы, которые изготавливаются из огнеупорных масс, предварительно обожженных при температуре 800-900 К. Такие формы выдерживают по нескольку десятков и даже сотен заливок и нуждаются лишь в периодическом обновлении слоя защитной краски, соприкасающейся с жидким металлом.

Это самый простой способ – формовка в двух опоках по цельной модели. Литейщики знают таких способов множество: и формовка по разъемным моделям, и в нескольких опоках, и стопочная формовка, и формовка без опок, и по шаблонам, и в стержнях и т.д. В общем, способов много, но принцип один – получение полости, соответствующей форме будущей отливки.

Теперь о заливке. Это тоже целая наука. Так, способ подвода расплава к форме зависит не только от размеров, конфигурации, толщины стенок отливки, но и от металла. Если вы льете серый чугун, подводите металл к тонким сечениям. Если же деталь изготавливается из стали, расплав подводят в толстые части: у стали большая усадка, а через тонкие места невозможно добиться хорошего питания отливки. Для быстрого заполнения форм применяют клиновидные литники, которые подают расплав тонкой и широкой струей; если же нужен плавный и безударный подвод, используют сифонные и рожковые литники. Дождевые литники, в свою очередь, разбивают металл на маленькие струйки и хороши в тех случаях, когда есть опасение, что большая сплошная струя размоет литейную форму.

После того как форму залили расплавом, нужно ждать, пока отливка затвердеет и остынет примерно до 700-800 К. Только тогда ее можно будет выбивать, т.е. освобождать из формы. При выбивке раскаленные отливки пышут жаром, а формовочная земля повисает в воздухе едкой пылью. Это очень неприятная работа, и она сейчас почти всюду механизирована. Опоку подвешивают к подъемному крану и трясут с помощью мощных вибраторов (приводятся в действие воздухом). Под коромыслом в полу имеется люк, закрытый толстой решеткой. Когда в результате вибрации опоки вываливается полуформа с отливкой, она распадается на куски, горелая формовочная смесь проваливается сквозь решетку и уносится в землеприготовительное отделение, где используется снова, а отливка остается сверху.

Первым делом отливку нужно очистить от стержней, забивающих все ее дыры и полости. Раньше стержни выбивали пневмозубилами и молотками, теперь чаще всего используют гидроочистку; стержни разрушаются и размываются струей воды под сильным давлением, а примешанные к ней кварцевые песчинки бомбардируют поверхность отливки и отдирают от нее грязь и наросты. Поскольку гидроочистка происходит в закрытой камере, а рабочий, управляющий струей, находится все время снаружи, ему не приходится ни мокнуть, ни дышать пылью.

Другой способ очистки – очистка с помощью дробеструйных и пескоструйных аппаратов.

Еще более прогрессивный способ очистки электрохимическая и очистка электрогидравлическим ударом. Наконец, лишний металл – литники – отбивается от хрупких чугунных отливок молотком, а от отливок из других материалов отрезается пилами или газовыми горелками. Заливы и заусеницы удаляют абразивными кругами.

Теперь отливка почти готова. После поверхностного осмотра, обычных замеров, проверки химсостава химическим или спектрографическим способом и исследования микроструктуры ее направляют на рентгеновское просвечивание для определения скрытых пороков. В последнее время широко используют для просвечивания гамма-лучи и ультразвук. Отливки из магнитных материалов проходят еще так называемые магнитные испытания. Идея их в том, что поток силовых линий, проходящих через отливку, встречаясь с препятствием (в данном случае с внутренним дефектом), меняет направление или рассеивается. Это фиксируется индукционными приборами – магнитными дефектоскопами.

Обнаружив даже серьезные дефекты, не обязательно отливку выбрасывать. Чаще всего ее можно исправить. Вырубают, например, дефектное место до чистого металла и заполняют образовавшуюся полость расплавом того же химического состава, что и отливка, или даже лучшего качества. Вместо вырубки можно выплавить дефектное место электродугой или газовым резаком.

Данный способ «ремонта» отливок – металлизация. Мелкие капли металла, расплавленные электрической дугой, выдуваются сжатым воздухом и направляются прямо на дефектное место.

Литье в разовые песчано-глинистые формы применяют в индивидуальном и мелкосерийном производстве крупногабаритных деталей из черных и цветных сплавов.

При индивидуальном производстве литье в песчано-глинистые формы является наиболее экономичным способом благодаря малой стоимости формовочных материалов и модельной оснастки. Но получаемые отливки имеют шероховатую поверхность, невысокую точность размеров и вследствие крупнозернистости структуры и значительной пористости металла в отливках – невысокие механические свойства. Отливки, полученные этим способом, должны иметь припуск на последующую механическую обработку (3-10 мм).

1.2 Литье в оболочковые формы

Песчано-глинистая форма, о которой подробно рассказано выше, состоит как бы из двух частей: тонкого внутреннего слоя, непосредственно прилегающего к отливке и формирующего ее поверхность, и слоя наружного, который в десятки раз толще и нужен только для придания форме прочности. Именно из-за него литейщики перелопачивают на каждую тонну отливок гору (до 12 т) песка и глины. Если бы внутренний слой был достаточно прочен, наружный был бы вообще не нужен.

В этом и заключена идея литья в оболочковые формы. Благодаря успехам химии полимеров из кварцевого песка с небольшой добавкой особой смолы, например пульвербакелита, литейщики научились на специальных автоматах изготовлять тонкие скорлупы, оболочки. Они в 15-20 раз прочнее песчано-глинистых форм и поэтому не нуждаются в толстом наружном слое. В результате в 8-10 раз снижается расход формовочной смеси на тонну литья. Отливки получаются очень точными, с чистой поверхностью, припуски на механическую обработку уменьшаются вдвое, нет нужды в выбивке и очистке, открывается путь к полной автоматизации производства. Оболочковые формы весьма газопроницаемы, поэтому в процессе заливки металла газы удаляются, что существенно улучшает качество отливок.

Оболочковые формы используют в серийном и массовом производстве отливок мелких и средних размеров от 0,5 до 50 кг из черных и цветных металлов и их сплавов, детали автомобилей, тракторов, мотоциклов, тепловозов, судов и других изделий.

1.3 Литье в металлические формы (кокили)

Кокиль – древнее изобретение. Еще скифы отливали наконечники своих бронзовых стрел в металлические формы. Их преимущество перед песчаными, в первую очередь, долговечность. Так, в одном чугунном кокиле можно изготовить сотни тысяч мелких отливок из алюминия, цинковых или магниевых сплавов. Для самых крупных отливок из стали с ее химической агрессивностью и относительно высокой температурой эта цифра падает до 10-15 штук, что определяет предел экономической целесообразности способа.