Виды линейных направляющих их отличия и применение в фрезерно-гравировальных станках ЧПУ

Многие отрасли промышленности сегодня используют станочное оборудование фрезерно-гравировальной группы. Практически каждое деревообрабатывающее предприятие, крупная мебельная фабрика или небольшая частная мастерская по изготовлению мебели, обязательно оснащается фрезерными центрами с ЧПУ.

Владельцы производств, при выборе оборудования, понимают, что выбрать и приобрести агрегат довольно сложно. Здесь необходимо учитывать очень много нюансов, которые помогут избежать при эксплуатации оборудования недоразумений и проблем.

Если принято решение купить фрезерный станок определенной модели, следует установить для него дальнейшие задачи, так, как при смонтированном оборудовании большинство опций настроить будет трудно, а порой и невозможно.

Если вы уже знаете, какая конструкция вам необходима, нужно выбрать еще и соответствующие комплектующие, в частности опорно-направляющую группу оборудования. От точности данного устройства и его геометрической целостности напрямую зависит качество производимой продукции.

Тип направляющих определяется еще на стадии конструирования станка и отображается в технической документации, прилагаемой к оборудованию. Все виды данного оборудования крепятся на неподвижном узле станка, и по ним перемещаются подвижные части.

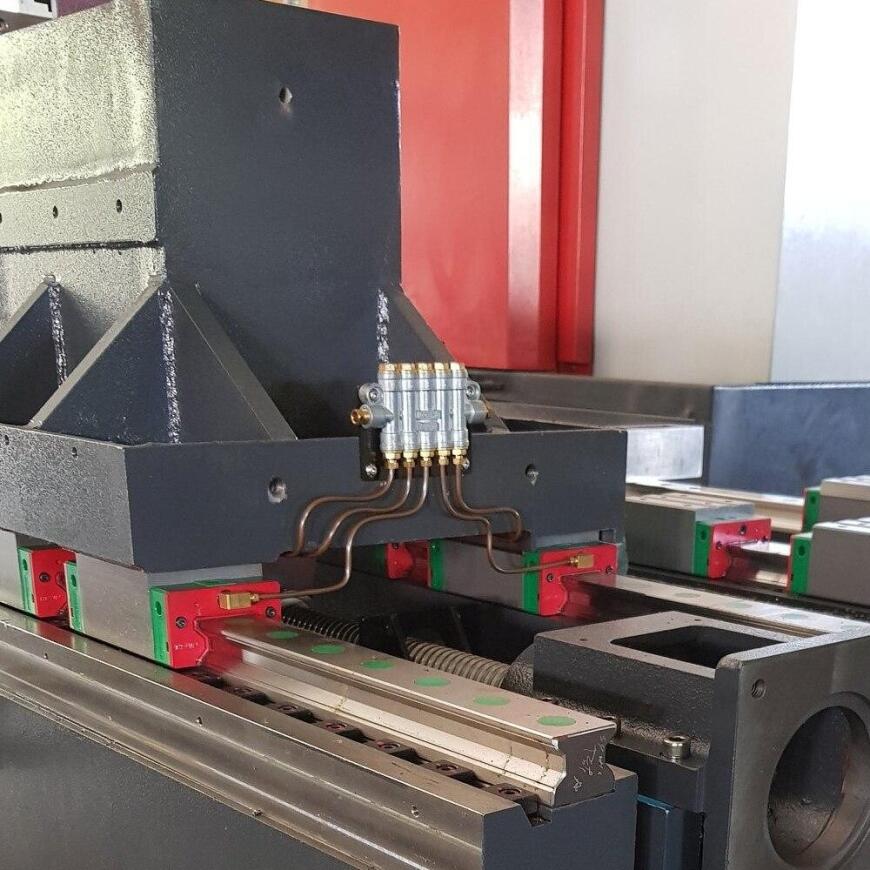

Кроме того, профильные рельсы, закрепленные на станине, имеют специальные дорожки, в которых располагаются тела качения. Нагрузка на движущуюся по рельсам каретку с подвижными элементами станка, равномерно распределяется по дорожкам качения, устанавливая профиль соприкосновения шарика и рельсы в виде дуги.

Выбрав фрезерно-гравировальный станок с направляющими профильные рельсы, вы получите оборудование с отсутствием люфта или низким его показателем. При этом гарантируется высокая точность обработки, повышенная грузоподъемность, высокая износоустойчивость станочного агрегата.

Некоторые пользователи отмечают довольно высокую стоимость такого станка. Это связано с повышенным качеством данного вида продукции, что, соответственно, положительно влияет на качество конечного продукта.

Именно этот тип направляющих используют для выпуска станков, обеспечивающих высококачественное фрезерование, работая в предельных режимах.

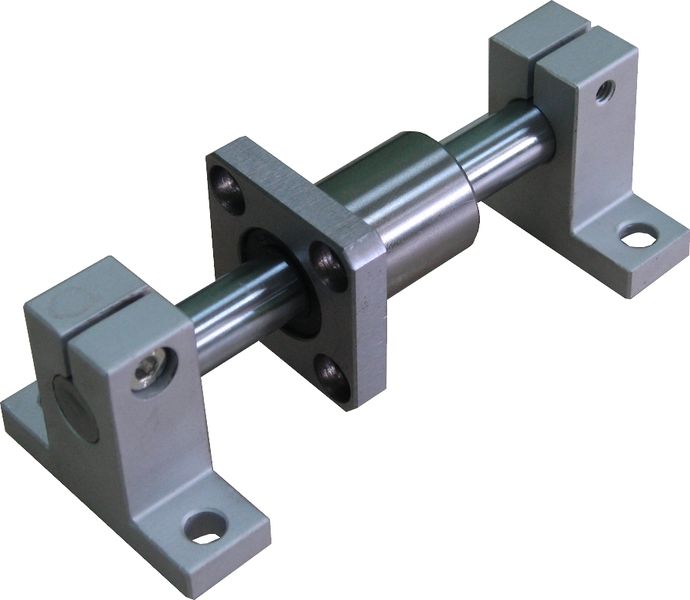

Производители станков фрезерно-гравировального направления выпускают и конструкции, в которых направляющими служат полированные валы. Данный вид комплектующих сравнительно недорогой, поэтому модели таких станков стали более доступными из-за невысокой стоимости. Главное условие долговечности и прочности вала состоит в материале для изготовления. Предпочтительнее всего — высоколегированная сталь. Изделие должно пройти процесс индукционной закалки поверхности и специальную шлифовку.

При соблюдении этих условий полированные валы обладают идеально гладкой поверхностью, что обеспечивает их перемещение с наименьшей степенью трения. Правильно проведенная закалка обеспечивает долговечность конструкции в эксплуатации и прочную износоустойчивость.

Данный тип направляющих более надежный и простой в работе. Однако повышенная нагрузка на оборудование приводит к нагреванию поверхности при трении, а значит к потерям и снижению ресурсов узла.

Шлифовальные валы достаточно просты в монтаже. Для их крепления необходима ровная поверхность, на которую они крепятся в двух местах. Специалисты, работающие на этом оборудовании, отмечают данный способ крепления как один из его недостатков. Отмечается также недолговечность оборудования и высокий градус люфта у втулок.

Крепление портальных станков должно быть жестким по отношению к поверхности стола. При обработке материала могут возникнуть погрешности, вследствие того, что направляющие будут искривляться вместе с поверхностью стола из-за повышенной нагрузки.

Используются направляющие круглого профиля в местах с пониженной активностью перемещения. Связано это с отсутствием систем для внутренней смазки, поэтому выполняется данная операция вручную.

Полированные валы применяются в станочном оборудовании длиной около 1 метра. Это связано с возможным провисанием конструкции, что обязательно негативно скажется на конечном результате производства. При моделировании нагрузки на вал необходимо и соблюдение соотношения длины комплектующего элемента к его диаметру. Данное соответствие обеспечивает более точные линейные перемещения.

Цилиндрические рельсы опираются на станину по всей длине. Поэтому при их использовании не наблюдается провисание, к тому же, увеличивается грузоподъемность. Однако следует отметить, что каретки, установленные на этот тип направляющих, воспринимают нагрузки, направленные в разные стороны неодинаково. Это связано с устройством шариковых втулок, замкнутых по контуру. Практика доказывает, что иногда оборудование, установленное на цилиндрические направляющие, не показывают высокую точность.

Конструкция из подвижных узлов станка, установленных на цилиндрические рельсы, должна с высокой точностью позиционировать и обеспечивать требуемое качество. Данный вид направляющих может выполнять эти требования только при небольших нагрузках, соответственно, показатель грузоподъемности будет невысокий. Поэтому цилиндрическое направляющее оборудование используют при конструировании фрезерных станков более упрощенного типа, которые устанавливают в мастерских и на производствах с небольшими объемами выпускаемой продукции.

Линейная направляющая с кареткой — Информационный …

Линейные направляющие — это детали оборудования, которые обеспечивaют линейные перемещения. Двигаться может каретка по рельсу, шариковая втулка по прецизионному валу, роликовая или шариковая гайка по винту, a в случае прецизионных направляющих — два рельса относительно друг друга.

Преимущества трения качения перед трением скольжения настолько велики, что линейные направляющие с телами качения – шариками или роликами – сейчас являются общепринятым стандартом для промышленного оборудования. Направляющие скольжения со специальным покрытием также подходят, если малы требования к ресурсу и КПД. В зависимости от решаемой задачи, под линейные перемещения выбираются системы с определенными характеристиками и конструкцией.

Видеообзор продукции Ewellix

Детали для линейного перемещения, линейные направляющие SKF

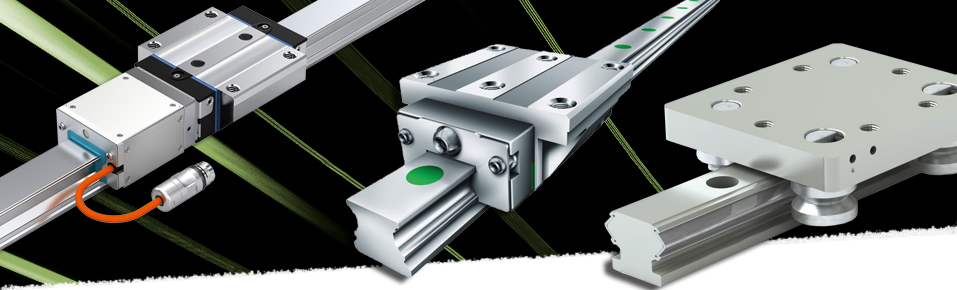

Узлы машин и механизмов, которые делают возможным линейное движение полезной нагрузки, мы называем линейными направляющими. Для умеренных требований к точности подходят шариковые втулки. Для высоких требований к точности, жесткости и грузоподъемности оптимальны профильные рельсовые направляющие. Исключительную точность обеспечивают прецизионные линейные направляющие.

- Шариковые втулки/прецизионные валы

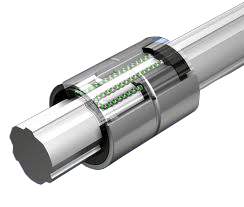

В шариковой втулке рециркуляция шариков обеспечивает неограниченный ход по валу, это экономичное решение для применений с небольшими нагрузками. Поставляются также шариковые втулки с возможностью компенсировать перекос вала. - Профильные линейные направляющие

Благодаря рециркуляции шариков в каретке профильная линейная направляющая обеспечивaет неограниченный ход по рельсу. Высокая точность, большие нагрузки. - Прецизионные направляющие

Точные направляющие ограниченного хода для больших нагрузок.

- Шарико-винтовые пары (ШВП)

Линейная механическая передача с качением шариков в гайке, отличающаяся высокими показателями КПД, ресурсом и быстроходностью. Широкий выбор конфигураций гайки и возможность обработки концов винта позволяют вписать шариковинтовой привод почти в любое оборудование. - Ролико-винтовые пары (РВП)

Механическая передача, осуществляющая линейные перемещения, в которой между гайкой и винтом расположены ролики. Роликовый винтовой привод обладает исключительной жесткостью, прочностью и точностью. Изготовим на заказ под ваши требования.

Электромеханические приводы

Электромеханические приводы преобразуют электрическую энергию в линейное движение. Двигатель вращает винт и при помощи шарико-винтовой передачи, ролико-винтовой передачи или передачи винт-гайка обеспечивается выдвижение штока или подъем колонны. Линейные направляющие в таком приводе – это система неподвижной и подвижной частей.

- Актуаторы

Это простые и доступные устройства для линейного привода, готовые к установке и дальнейшей работе. Шток актуатора телескопически выдвигается из корпуса, обеспечивая перемещение между концевыми креплениями. - Электромеханические цилиндры

Мощная приводная техника, позволяющая производить линейные перемещения в промышленности, особенно в тяжелых условиях работы. Способны работать с большими нагрузками, на большой скорости перемещения, в режиме постоянной загрузки. Комплектуются продвинутой системой управления, позволяющей задавать любые программы движения, по координате, скорости или усилию. - Телескопические колонны

Конструкция из вложенных друг в друга алюминиевых коробов прямоугольного сечения, внутри которых находится винтовая передача с электродвигателем. Подъемная колонна устанавливается вертикально, нижняя часть крепится к полу, верхняя – к столешнице или прибору, которые нужно регулировать по высоте.

В ассортименте SKF линейные перемещения и актуаторы состaвляют платформу Мехатроника. По определению, «мехатроника» это устройства, сочетающие в себе механическую, электрическую и электронную часть. Тем не менее, к мехатронике относят и чисто механические направляющие и электромеханические актуаторы. Подшипники с датчиками, попадающие под это определение, входят в ассортимент специальных подшипников SKF.

Линейные направляющие SKF используются в станкостроении, особенно металлорежущих станках всех групп и обрабатывающих центрах с ЧПУ, деревообрабатывающих станках и т.д. Требования к их точности и грузоподъемности постоянно растут, поэтому SKF постоянно разрабатывает и выпускает новые серии продукции. Например, недавно в ассортимент были добавлены новые роликовые профильные рельсовые направляющие. Полиграфическое оборудование, сборочные конвейеры, пищевая промышленность и производство напитков, измерительные приборы, транспортные средства – это только некоторые области применения линейных направляющих и приводов SKF.

В компании SKF для разработки техники линейного перемещения работают более 400 инженеров в нескольких исследовательских центрах. Производственные мощности по направляющим и приводной технике находятся в Европе, Азии и Северной Америке. Дистрибьюторская сеть размещена по всему миру почти в большинстве стран мира.

Кроме статуса авторизованного дистрибьютора SKF, мы являемся единственной компанией в России, получившей статус Линейный партнер SKF. Вы можете быть уверены в надежных поставках и компетентной технической поддержке. Чтобы купить линейные направляющие SKF и системы перемещения, обратитесь к нам по электронной почте или по телефону.

О смазывании линейных направляющих (рельсов и кареток) MGN9

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хорошо, когда у каретки на рельсовой линейной направляющей предусмотрен порт (отверстие) для набивки в неё смазки из шприца. А если таковой возможности не предусмотрено (например, у направляющих KGT)? Как быть? Куда бежать? Что делать?

Радикальный вариант – это периодическая полная переборка таких направляющих с закладываем в них смазки. Определённый недостаток данного метода заключается в его трудоёмкости: необходима частичная разборка принтера, затем переборка направляющих, затем обратная сборка всего хозяйства и, наконец, юстировка направляющих.

Разумеется, возникает закономерный вопрос: а есть ли варианты обслуживания и смазывания направляющих попроще, но не хуже? Для себя я этот вопрос решил довольно давно, так как вариант смазывания направляющих без частичной разборки принтера есть. Получается достаточно хорошо, но межсервисный интервал (периодичность смазывания направляющих) при этом получается достаточно небольшой. Что, на мой взгляд, вполне приемлемо (благодаря удобству такого процесса ТО направляющих). А вот попытка уточнить здесь, на портале, данные по интервалу обслуживания дала интересный результат: в ответах на вопрос объявился некий господин станкостроитель с целым букетом своих профдеформаций. Было довольно забавно!

Но вернемся к вопросу о том, как можно смазать линейную направляющую, не разбирая при этом её каретку.

Итак, обо всём по порядку.

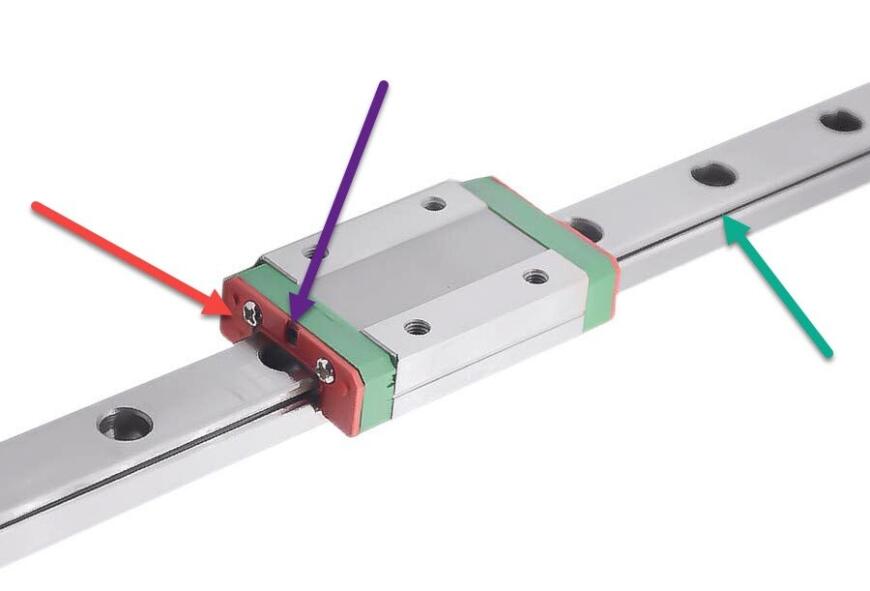

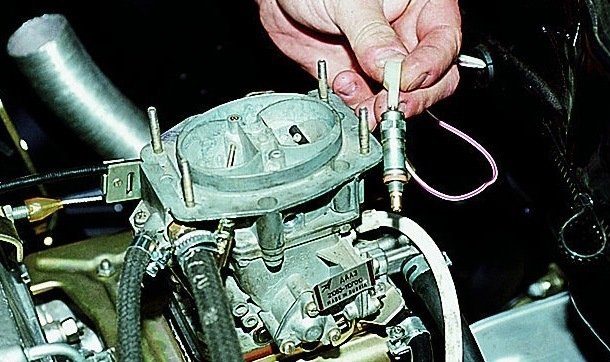

В данном случае для нас будут важны некоторые особенности конструктива. Каретка снабжена красными крышками-пыльниками (красная стрелка). Там, где должен быть порт для набивки каретки маслом без разборки, есть только его муляж (указывает фиолетовая стрелка). Шарики каретки идут по пазу рельса (зеленая стрелка).

Технология смазывания линейной направляющей без переборки каретки

1. Отведите каретку в одно из крайних положений.

2. Отвинтив 2 винта освободите пыльник (красная стрелка), расположенный с длинной стороны рельса.

3. Отведите пинцетом пыльник на противоположный конец рельса.

4. Зубочистой заложите в пазы длинной части рельса (зелёная стрелка) консистентную смазку (минеральная, класс вязкости NLGI2).

5. Медленно накатывая и откатывая каретку на смазку, набейте каретку смазкой – шарики сами затянут её внутрь каретки. Прокатите таким образом каретку до того конца рельса, на который вы ранее отвели пыльник (3).

Линейные направляющие в станках с ЧПУ

Система линейного перемещения — это комбинация из передачи и линейных направляющих.

Здесь и далее под словами «линейные перемещения» будут пониматься непосредственно линейные направляющие — валы, втулки, подшипники и прочее, тогда как передачам в станках с ЧПУ посвящен отдельный цикл статей.

Линейные направляющие в основном предназначены для решения 3 задач:

- Служить опорой для компонентов станка.

- Направлять движущиеся части станка по требуемой траектории с необходимой точностью и минимальным трением.

- Принимать возникающие в процессе работы нагрузки.

Направляющие как опора для компонентов станка

Линейные перемещения должны нести на себе вес транспортируемой части станка вдоль траектории перемещения с соблюдением прямолинейности.

Например, портал ЧПУ роутера опирается на рельсы и может перемещаться вдоль оси X. Соответственно, рельсовые перемещения должны выдерживать вес всего портала и при этом обеспечивать гладкое перемещение с малым трением.

Направляющие иногда сами выступают в роли конструкционных компонентов, т. е. воспринимающих усилия и обеспечивающих жесткость станка. Таковы, например, полированные валы, тогда как рельсы крепятся на станину и являются только передатчиком усилий.

Неся на себе вес перемещаемых частей, линейные направляющие должны обеспечить движение с необходимой точностью.

Вообще, обеспечение точности перемещений — основная задача направляющих, и их тип и характеристики оказывают огромное влияние на точность и повторяемость станка.

Направляющие с люфтом, подверженные изгибам или с неровной поверхностью приведут к резкому ухудшению качества обработки: геометрия изделий будет нарушена — вместо круга при фрезеровке получится овал, размеры будут не выдержаны.

Выбор и установка направляющих на станине — один из самых ответственных этапов создания портального станка.

Вторичные нагрузки

Помимо веса непосредственно компонентов станка, линейные перемещения также воспринимают и передают на станину возникающие во время работы разнообразные усилия — боковые, крутящие.

Например, направляющие оси Y, проходящей по балке портала, несут на себе вес шпиндельной бабки (оси Z), а также воспринимают крутящие усилия, возникающие во время фрезерования.

В зависимости от назначения, компоновки станка, его режимов работы тот или иной вид направляющих может оказаться наиболее оптимальным. Результат в наибольшей степени зависит от правильного выбора. Вы можете выбрать ШВП или трапецеидальный винт, и это практически не скажется на результате, тогда как неверно выбранный вид направляющих сделает ваш станок абсолютно бесполезным.

Классификация линейных направляющих

Направляющие могут быть разделены на 2 группы по способу крепления на станок:

- Направляющие с полной поддержкой (фиксация к станине по всей длине направляющей).

- Направляющие с частичной поддержкой (с концевым креплением).

Направляющие с полной поддержкой фиксируются к станине вдоль всей своей длины. Как правило, подобные направляющие более грузоподъемны, чем с частичной поддержкой.

Высококачественные станки используют такие направляющие по всем осям. Реже встречаются бюджетные варианты, где по осям X и Y ставятся направляющие с полной фиксацией, а на ось Z — с частичной.

С возрастанием длины оси предпочтительность направляющих с полной фиксацией также возрастает, а при длине более 1,5 м им практически нет альтернативы.

Типичным представителем этой группы являются рельсы Hiwin и цилиндрические рельсы Purelogic. Направляющие с частичным креплением крепятся только за концы, вследствие чего они подвержены прогибам под весом несомых частей и усилий фрезерования. Однако иногда такие направляющие бывают более предпочтительны — они оставляют место между собой и станиной, которое может быть использовано с пользой. Линейные подшипники на такие направляющие замкнуты по периметру, из-за чего хорошо сделанный линейный подшипник на вал сидит на нем более плотно, чем разомкнутый модуль на цилиндрическом рельсе. Представителями этой группы являются полированные валы и шлицевые валы TBI.