Особенности использования резака по металлу

Давайте так: лазерный резак по металлу – это как мужские часы. Крутой и уникальный инструмент, необходимый современному мужчине, имеющем собственный гараж и умеющими что-то делать своими руками.

Этот инструмент можно сделать своими руками. Это нетрудно, если выполнять необходимые правила и инструкции. Мощность самодельного лазерного ножа выйдет не бог весть какая, но при необходимости ее можно увеличить несколькими способами.

Конечно, у вас не выйдет инструмента для промышленных нужд, но для бытовых домашних работ ваш самодельный резак вполне подойдет.

Найти указку

Во-первых, вы сможете обойтись подручными материалами, то есть вам не придется ничего специально покупать в магазине. Самое главное – найти старую лазерную указку.

Дополнительно вам понадобятся:

- отвертки разного калибра;

- матрица с лазерным приводом из бывшего в употреблении DVD-ROM;

- фонарь, имеющий питание от аккумуляторных батареек;

- паяльник.

С большой осторожностью и максимальной тщательностью разбираем лазерную указку и дисковод. Сначала нужно достать привод из компьютерного дисковода.

Важный нюанс: это привод должен быть не только читающим, но и пишущим. Такими свойствами обладают все приводы современных компьютеров, так что перед тем, как разобрать, уточните модель и характеристики привода.

Лазерный резак по металлу.

Второй шаг – найти и вытащить диод красного цвета, с помощью которого производится запись на диске в виде прожигания. Вынимается этот диод просто: нужно паяльником распаять крепления.

Все действия проводите с нежностью и осторожно: диоды и прочая мелочь, связанная с ними – вещи хрупкие и готовые испортиться при малейшей возможности. Снизить риск поломки просто. Для этого достаточно диод поменять на красную лампочку из провода DVD.

Теперь начинаем делать корпус резака из припасенного фонарика и аккумуляторных батареек, которые понадобятся для питания резака. Использование фонарика позволит вам произвести компактную и комфортную для работы модель.

Не забудьте удалить из него защитное стекло, так как оно может стать преградой для лазерного луча в дальнейшем.

Важнейший момент при изготовлении корпуса – правильный выбор полярности тока.

Теперь нужно запитать диод с помощью его подключения к зарядке для аккумуляторных батареек.

В качестве финального шага и перед началом работ делаем проверку:

- крепка ли фиксация в зажимах и фиксаторах;

- полярность устройства;

- направление и фокус луча.

Что можно делать вашим резаком?

Не забывайте, что ваш новый самодельный резак по металлу не способен резать толстый металл – это ему попросту не под силу. Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Чертеж плазменной резки металла.

Предварительно вам нужно будет запастись конденсатором, потому что нож с усиленной мощностью ни в коем случае нельзя будет включать в сеть напрямую. Поэтому сначала ток должен выходит на конденсаторы и только потом на батарейки.

Повысить мощность можно с помощью дополнительных резисторов. Добавочную мощность ваш нож получит от использования так называемого коллиматора, который служит для концентрации и скапливания лазерного луча.

Коллиматоры стоят очень недорого и продаются в любом отделе электрооборудования.

В случае повышения мощности одновременно повышается никому не нужная статичность. Она легко ликвидируется с помощью намотки алюминиевой проволоки вокруг диода.

Теперь нужны измерения: меряем силу тока на концах резака после их подключения к диоду. Показатели регулируются, самый подходящий диапазон – от 300 до 500 мА.

Зачем возиться?

Гаджет крутой и нужный. Но дорогой. Зато резак по металлу своими руками смастерить несложно даже для новичков. Так что мотивация заняться реализацией наших советов налицо.

Давайте-ка лучше разберемся с принципами действия лазерного ножа, это пригодится всем: тем, кто его купил и тем, кто сделал его своими руками.

Главный герой – сфокусированный лазерный луч, который благодаря направленности и излучению действует, к примеру, на металл. Сам луч чрезвычайно узкий – диаметр у него очень маленький. Благодаря этому срезы на заготовках отличаются высочайшей точностью.

Глубина прорезывания зависит лишь от мощности инструмента. Здесь, конечно, выигрывают профессиональные заводские модели с высокими показателями углубления. Что же касается нашего самодельного лазерного ножа, то глубина здесь доступна на уровне 10 – 30 мм.

Резаки по металлу подразделяются на три вида:

Твердотельные резаки

Выполнены из специального стекла или светодиодов кристаллического состава. Это относительно дешевые модели, выпускаются и используются в промышленности.

Волоконные лазерные ножи

В этом случае используется оптическое волокно, вследствие чего эти модели очень эффективны с точки зрения глубины резки. По сути действия напоминают твердотельные устройства – близкие родственники. Но более эффективные и дорогие по цене.

Газовые резаки

Используемые газы – азот, углекислый газ, может быть гелий. Данные модели значительно эффективнее двух предыдущих видов. Они режут все – от полимеров и резины до самых «трудных» металлов.

✅ ЛАЗЕРНЫЙ СТАНОК для резки ткани и текстиля. Как ВЫБРАТЬ, где купить по низкой цене + ВИДЕО

Низкая цена конечного изделия, высокая производительность, экономичность, минимальное количество отходов, точность обработки, универсальность, возможности, а также широкий спектр обрабатываемых материалов — все эти преимущества указывают на то, что выгоднее купить лазерный станок для ткани с ЧПУ. Сегодня это лучшая альтернатива ручной и механической резки сабельными или дисковыми ножами, ленточными раскройными машинами, плоттерами, а также устройствам декорирования тканей.

Это лазерное оборудование позволит вам вырезать любые сложные элементы, вплоть до кружев, четко по заданному контуру или лекалу, наносить на любой материал рисунки, узоры и менять его текстуру.

Перед тем, как купить лазерный станок для ткани его надо выбрать. А как показывает опыт наших клиентов, сделать это не так просто. Чтобы вы могли точно определиться с тем, какой конкретно нужен станок, какая у него может быть цена, комплектация, мы подготовили для вас этот наиболее подробный обзор.

Содержание

- Типы обрабатываемых тканей

- Возможности обработки ткани лазером

- Принципы лазерного кроя ткани

- Устройство лазерного станка для раскроя ткани

- Дополнительное оборудование и опции

- Как выбрать лазерный станок для ткани

- Купить лазерный станок для резки ткани

- Видеообзоры лазерных станков по ткани

Типы обрабатываемых тканей

Среди них

- хлопковая

- льняная

- конопляная

- джутовая

- шерстяная

- натуральный шелк

- остистая

- асбестовая

- вискоза

- ацетатная

- ламе (ткань с металлическими нитями)

- люрекс

- полиамидные ткани (дедерон, хемлон, силон)

- полиэстеры (диолен, слотера, тесил)

- полипропиленовые ткани

- поливиниловые ткани (кашмилон, дралон)

Помимо этого, лазерный станок для резки ткани способен обрабатывать валяльно-войлочные материалы (плотный нетканый текстильный материал из валяной шерсти, он же войлок), причем как из овечьей шерсти, так и из пуха кролика и козы (фетр). Что касается холстопрошивных нетканных материалов, изготовленных из первичного хлопкового сырья, то здесь лазер используется в основном для раскроя.

Возможности обработки ткани лазером

Среди прочего вы получите большое преимущество при резке лазером ткани, выработанной из химического сырья (синтетической и искусственной), потому что края у таких тканей в процессе кроя сразу же немного заплавляются, препятствуя появлению бахромы, роспуска (осыпания), и не требуют дальнейшей прошивки по контуру.

Лазерный раскрой натуральных тканей происходит без эффекта заплавки кромки, поэтому вам придется производить обметывание срезов на оверлоке. Но в любом случае, этот способ выгодней механической резки.

Сразу обратите внимание, что резать лазером натуральную ткань необходимо с подачей на сопло вместо сжатого воздуха негорючего газа, к примеру, СО2. Это нужно для того, чтобы ткань не тлела и не горела.

Лазерный станок для ткани способен вырезать тончайшие узоры, которые вы никогда не создадите с помощью стандартных инструментов, к примеру, ножниц, ножей или механического швейного раскройного оборудования.

Еще одно большое преимущество лазерной резки ткани, в сравнении с механической — отсутствие прямого физического контакта с обрабатываемым материалом, а это значит, что на лазерном станке ткань не будет как-либо сминаться, топорщиться, перемещаться, либо сжиматься. И не нужно тратить время и силы на расправку и крепление материала.

Принципы лазерного кроя ткани

Собственно, тут мы плавно переходим к технической части.

Устройство лазерного станка для раскроя ткани

Рабочий стол

Если вы собираетесь использовать для лазерной резки ткани обычный станок в классическом исполнении, то для обработки длинных и рулонных материалов вам понадобится сквозной рабочий стол.

Если вы хотите сэкономить и готовы протаскивать и расправлять ткань самостоятельно, то такую опцию, как конвейерный рабочий стол при покупке лазерного станка можно игнорировать. Вам будет достаточно сотового рабочего стола. Ламелевый для резки и гравировки ткани не подходит, так как этот мягкий материал на таком рабочем поле будет деформироваться.

Для лазерной резки ткани в больших объемах, когда требуется высокая производительность и низкая себестоимость конечных изделий, необходима минимальная ширина рабочей поверхности не менее 1600 миллиметров, так как основная масса стандартных рулонов ткани имеет именно такую ширину.

Конвейерный рабочий стол лазерного станка для ткани представляет собой сетчатую ленту из нержавеющей проволоки, перемещающую на себе материал по принципу, похожему на гусеницы танка.

Камера сканирования

Камеры сканирования особенно пригодятся вам тогда, когда вы занимаетесь лазерной резкой шевронов, аппликаций и вырезанием прочих изображений по контуру, предварительно отпечатанных или нашитых на материал.

Лазерная трубка

Система охлаждения излучателя (трубки)

Компрессор для обдува зоны реза

Система дымоулавливания

Система линейных перемещений

Система управления и программное обеспечение

Дополнительное оборудование и опции

Автофокус на лазерном станке для резки ткани не применяется, так как это крайне бессмысленная и бесполезная вещь. А лазерные целеуказатели на всех станках MCLaser идут в стандартной комплектации.

Дополнительное преимущество классического лазерного станка для ткани небольшого формата — наличие под рабочим столом купольной системы дымо- и грязеудаления, как на всех станках MCLaser.

Даная система в купе с сотовым столом и хорошим вытяжным вентилятором притягивает материал к рабочей поверхности, как вакуумный прижим, расправляя все складки и неровности.

Как выбрать лазерный станок для ткани

Для нанесения гравировки на ткань в штучных вариантах подходят стандартные лазерные станки. Если у вас промышленное потоковое производство, то для увеличения скорости обработки и повышения производительности гравировку на ткань наносят при помощи лазерных маркеров. Стоимость специализированного лазерного маркера начинается от 330 000 рублей и заканчивается бесконечностью. Рабочие поля таких станков могут достигать размеров 1500 на 1500 мм.

Таким образом, выбрать лазерный станок для ткани можно, ориентируясь на изделия, которые вы будете выпускать, размер обрабатываемого материала, сам тип материала, а также производительность.

Как резать лазером медь и другие светоотражающие металлы?

Лазерная резка низкоуглеродистой и нержавеющей стали имеет долгую историю и является одним из применений CO2-лазеров. Однако CO2-лазеры традиционно не являются хорошим решением для резки материалов с высокой отражательной способностью.

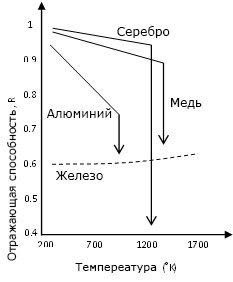

Длина волны излучения волоконных лазеров составляет около 1,07 мкм, по сравнению с 10,6 мкм у традиционных альтернатив CO2. Лазерный свет с длиной волны 1,07 мкм не только меньше отражается и, следовательно, легче поглощается, но и более короткая длина волны может быть сфокусирована в пятно, диаметр которого составляет примерно 1/10 диаметра луча CO2. Это обеспечивает значительно более высокую плотность мощности, что облегчает проникновение в металл. При таких высоких уровнях плотности мощности металлы, такие как медь и латунь, быстро проходят через фазовый переход в расплавленное состояние, поэтому лазерный луч быстро преодолевает барьер отражения таких металлов для начала эффективного процесса резки. Резка таких металлов оказалась сложной при использовании CO2-лазеров.

Какие металлы отражают при лазерной резке?

Медь, латунь, бронза, серебро, золото и алюминий в твердом состоянии хорошо отражают инфракрасный свет. Алюминий, однако, не считается отражающим металлом для практических целей резки волоконным лазером .

Почему лазерная резка латуни и меди настолько сложна?

- Низкое поглощение инфракрасного лазерного излучения затрудняет резку этих металлов;

- Медь и латунь (медно-цинковый сплав) являются хорошими отражателями (и, следовательно, плохими поглотителями) инфракрасного (ИК) лазерного света, особенно в твердом состоянии;

- Чистая медь в твердом состоянии отражает> 95% ближнего ИК-излучения (длина волны

Распространенные проблемы при лазерной резке отражающих металлов

При оптимальном выборе лазера, оптики и процесса резки лазерный луч быстро расплавляет поверхность отражающих материалов, затем взаимодействует с более поглощающим расплавленным металлом и инициирует эффективный, стабильный процесс резки. Неправильный выбор лазерной/оптической установки или использование неоптимальных параметров процесса может привести к чрезмерному сближению лазера с твердым металлом и, следовательно, к чрезмерному количеству отраженного света. Слишком большое отражение, в свою очередь, приводит к неэффективности процесса резки и потенциальному повреждению оптики.

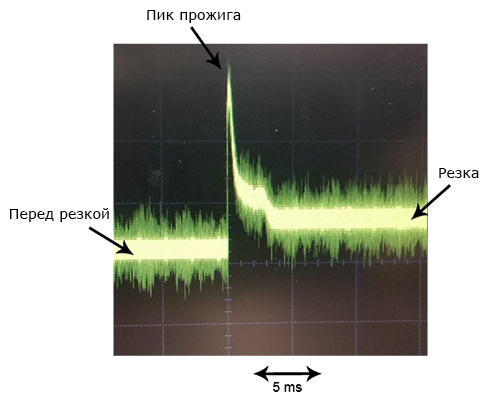

Критической стадией при резке отражающего металла является начало процесса, особенно стадия прожигания, когда лазер взаимодействует с твердым металлом. После создания разреза лазерный луч в основном взаимодействует с расплавленным материалом.

Какие факторы важны для успешной резки меди и латуни с помощью волоконного лазера?

Следующие параметры процесса важны для резки меди и латуни с помощью волоконных лазеров:

Скорость резки

Отступите от максимальной скорости подачи, которую может поддерживать процесс, примерно на 10 — 15%, чтобы избежать риска того, что резка погаснет, тем самым применяя высокий уровень энергии луча к материалу в его наиболее отражающем состоянии. Если вы сомневаетесь, начните с более медленной скорости, чем та, которую может выдержать процесс. Перед перемещением луча для начала резки дайте время выдержки, чтобы убедиться, что отверстие пробито насквозь.

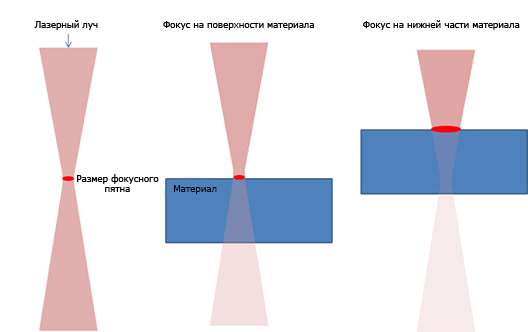

Фокусное положение

Как для прожига, так и для резки, установите положение фокуса как можно ближе к верхней поверхности, насколько позволяет качество резки. Это сводит к минимуму количество поверхностного материала, который взаимодействует с лучом в начале процесса, тем самым максимизируя плотность мощности луча, что приводит к более быстрому плавлению.

| Толщина меди | 1 мм | 1,5 мм | 2 мм | 3 мм | 4 мм | 6 мм |

| Минимальная пиковая мощность, необходимая | 1000 Вт | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Настройка мощности

Использование максимальной пиковой мощности, доступной для прожига и резки, сокращает время, в течение которого материал находится в наиболее отражающем состоянии. Приведенную выше диаграмму можно использовать в качестве консервативного руководства для начала разработки процесса.

Режущий газ

При прожиге и резке меди в качестве режущего газа обычно используется кислород под высоким давлением (100-300 фунтов на квадратный дюйм в зависимости от толщины) для повышения надежности процесса. Когда используется кислород, образование оксида меди на поверхности снижает отражательную способность. Для латуни подойдет азотный газ для резки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!