Будущее наступило: удаляем ржавчину лазером

При долгом контакте стали с влагой или воздухом на поверхности формируется слой окиси железа. Изделие при этом теряет внешнюю привлекательность, но это не единственное неприятное последствие. В будущем металл начнет ускоренно ржаветь, в результате чего предмет может утратить основные функции. Лазер для удаления ржавчины – современный метод очистки металлических поверхностей, ставший более эффективной альтернативой химическим способам остановки коррозии.

Технология лазерной очистки

Для того, чтобы провести лазерную зачистку металла от ржавчины, нужен специальный аппарат, фокусирующий мощный световой поток. Принцип работы устройства заключается в способности чистого металла отражать лазерное излучение, когда вещества с более сложным составом его поглощают. В результате слой ржавчины, который включает смесь трех оксидов железа, пленок гидроксидов и разных загрязнений, начинает накапливать энергию, нагреваться и слущиваться с основания. Если мощность лазерного оборудования высока, то налет плавится и испаряется.

Лазерная абляция

Чаще всего лазерная очистка металла от ржавчины производится при помощи абляции – импульсного излучения, вызывающего испарение оксидной пленки. Последняя «приподнимается» над поверхностью в форме плазменного облачка, затем рассасывается. Абляция происходит на границе двух фаз: газообразной и конденсированной – и начинается благодаря резкому перепаду температур (оборудование способно разогреть основание до +16500 градусов).

Порядок работы прибора таков:

- Сканирование (диагностика). Лазер определяет глубину обработки при помощи кратковременного импульса, издаваемого рабочей головкой.

- Основной этап. В автоматическом режиме выбирается мощность, осуществляется полное снятие ржавчины.

Десорбция

Под десорбцией понимают условно более мягкое воздействие на ржавчину фотонным пучком, которое вызывает отделение поверхностного слоя в форме чешуек. Для таких установок характерна малая мощность, приводящая к нагреву без фазовых превращений. Обычно для достижения нужного эффекта при толщине оксидной пленки 50-75 микрон плотность тепловой энергии не должна быть меньше 106 Вт/кв. см, диаметр ионно-фотонного пучка – до 100 микрон.

Кроме нагрева, ускоряет достижение результата наличие ударной силы испускаемого светового пучка. Лазерную десорбцию благодаря щадящему влиянию на металлы можно применять на изделиях с:

- декоративной отделкой,

- рифлением,

- различными пазами, отверстиями,

- сложными деталями.

Оборудование для лазерной очистки

Все механизмы для лазерной чистки металла максимально автоматизированы, при этом усилия со стороны человека сокращены до минимума. Лазерные станки различаются по мощности, типу конструкции, размерам, некоторые из них оборудованы камерой с дистанционным управлением, которая подсоединена к компьютеру. Для обработки крупных агрегатов лазерные установки оснащаются длинными кабелями (от 50 метров).

По мощности устройства могут быть такими:

- для небольших площадей – 12-20 Вт (лазер малого размера на аккумуляторах),

- для средних площадей – 100-400 Вт (портативные системы компактного размера),

- мощные установки – до 1000 Вт (переносные и стационарные устройства).

Как правило, подобные инструменты могут работать против ржавчины или для иных целей без замены рабочей головки в течение 100000 часов. После деталь нужно заменить, чтобы и дальше эксплуатировать устройство. Для человека лазерные установки безопасны, они оборудованы специальной защитой от выхода луча за габариты заготовки.

Преимущества способа

В качестве удалителя ржавчины лазер применяется повсеместно, как на крупных промышленных предприятиях, так и в небольших автосервисах. С помощью небольших маломощных аккумуляторных агрегатов вполне можно провести очищение металла от элементов коррозии своими руками в обычном гараже. Прочие преимущества лазерного метода по сравнению с использованием очистителей, преобразователей и механического способа чистки таковы:

- отсутствие вредных выделений, безопасность,

- отсутствие контакта человека с обрабатываемой поверхностью,

- высочайшее качество и точность чистки,

- бесшумность даже самых мощных установок,

- большая скорость обработки поверхностей,

- легкость настройки и регулировки аппарата,

- автоматическое отключение лазерного излучателя после завершения процесса,

- возможность работать со многими металлами и сплавами,

- отсутствие необходимости в расходных материалах,

- отсутствие опасности повреждения материала, равномерность снятого слоя.

Сфера использования

Лазер имеет широкую область применения, при этом в ней различают микро-, макрозоны и крупномасштабную эксплуатацию. Затраты на проведение обработок тоже будут разными, ведь они зависят от того, сколько стоит сама установка, от ее мощности, объема работ и их сложности.

Микроприменение

Данная сфера использования подразумевает проведение зачистки проводов при припарке, приваривании различных электронных соединений – клемм, разъемов. Иным способом, кроме лазерного, практически невозможно сделать очищение мелких плоских проводов от старой изоляции без их повреждения. Световой луч уберет слой изоляции толщиной меньше 1 мкм или напыленное серебряное покрытие, при этом не касаясь медной составляющей. Кроме того, в сфере электроники лазер применяется для выполнения:

- тонких надрезов,

- отверстий в проводах,

- насечек на платах.

При необходимости с помощью лазерных установок можно убрать полиамидное покрытие с тормозных или охладительных систем, что требуется при зачистке концов соединяемых трубок. Лазерная методика позволит произвести эту сложную операцию без повреждения алюминиевой сердцевины.

Макроприменение

Лазерная очистка металла – недешевый метод, но он полностью оправдан при необходимости в обработке дорогостоящих изделий: украшений, монет, слитков, ценных предметов. Эта технология находит применение и в сфере производства на заводах резинотехнических изделий: световой луч эффективно убирает налет с форм для покрышек после сотен заливок. Если чистить пресс-формы химическим методом, процесс займет много времени, а поверхность дорогостоящего изделия может быть повреждена.

Лазер предотвращает подобные последствия и минимизирует временные затраты на удаление элементов коррозии. Время лазерной обработки формы не превышает 60 минут по сравнению с 8 часами, которые требует химический метод. Также изделие не нужно будет демонтировать перед работой, что намного удобнее технически и исключает проблемы при повторной сборке.

Крупномасштабное использование

Лазерное очищение от ржавчины практикуется в сфере производства комплектующих для самолетов, космических аппаратов и т .д. Еще с 90-х годов многие военные и пассажирские самолеты чистят от краски, налета в рамках техобслуживания при помощи лазера. Такими установками пользуются для снятия старых свинцовых красок с корпусов кораблей, мостов, иных крупногабаритных сооружений, железнодорожных вагонов, зданий.

Какие модели лазеров выпускаются?

Самыми популярными на рынке считаются аппараты компании Clean Laser (Германия), которая выпускает большую линейку лазерного оборудования. Наиболее востребованным считается компактный «рюкзачный» лазер, состоящий из 3-х отдельных модулей, которые соединены оптоволоконным кабелем:

- ранца с источником питания,

- лазерной головки,

- прибора видеонаблюдения.

При включении установки происходит сканирование поверхности, выявляется глубина ржавчины, и только затем на область загрязнения направляется лазерный поток полной мощности. Остатки разрушенных элементов ржавчины, которые отсоединились от металла, уносятся в особую емкость. Процесс завершается в автоматическом режиме, когда поверхность изделия станет полностью свободной, и направляемый на нее поток света будет отражаться.

Небольшие аккумуляторные аппараты малой мощности очень популярны у археологов, любителей антиквариата, поскольку позволяют снять налет загрязнения даже с деликатных, ценных предметов. Агрегаты средних размеров мощностью до 400 Вт на вид напоминают компрессоры и обычно используются в автомастерских, на небольших производствах. Габаритные, мощные установки имеют крупномасштабное значение и стоят сотни тысяч долларов.

Китайские лазеры

Изделия китайского производства тоже пользуются спросом на рынке, ведь их цена обычно дешевле, чем у европейских установок. Например, аппарат LY CL 100 применяется для очищения металлических изделий от ржавчины, имеет мощность 100 Вт, эксплуатируется без смены головки в течение 50000 часов. Вот прочие характеристики прибора:

- частота повторов – 1,2-25 КГц,

- скорость работы – 7000 мм/сек,

- линейная скорость – 70 м/мин,

- длина волны – 1064 Нм,

- вес установки – 70 кг.

Подобные мобильные устройства могут использоваться для очищения кузова авто, удаления краски или зачистки проржавевших участков. Применение лазера считается эффективным и безопасным способом обновления деталей, помогает продлить срок их жизни и серьезно сэкономить на покупке новых.

Лазер для чистки металла

To, что сегодня наука, — завтра техника.

Эдвард Теллер

Промышленная очистка поверхностей как отдельное направление технологического развития сформировалось довольно давно. При этом, как правило, очистка не очень заметна при рассмотрении отдельных процессов в промышленности, хотя и является важным, а в некоторых случаях крайне важным процессом в цикле производственной деятельности. Важность промышленной очистки определяется тем, что она напрямую влияет на качество выпускаемой продукции, ее функциональность и безопасность.

Современными методами чистки материалов являются: химический (рис. 1), термохимический, термический и механический, включая пескоструйный (рис. 2). Все эти технологии имеют свои преимущества и недостатки. К недостаткам большинства методов можно отнести трудоемкость, ресурсозатратность, неэкологичность и недостаток эффективности. Однако есть инновационная технология, которая превосходит многие из них. Речь идет о технологии промышленной лазерной очистки.

Рис. 1. Химическая обработка

Рис. 2. Пескоструйная или дробеструйная обработка

О ТЕХНОЛОГИИ

Промышленная лазерная очистка, или абляция — это процесс очистки/снятия инородного слоя материала с обрабатываемой твердой поверхности путем облучения его лазерным лучом.

Бельгийская компания P‑Laser — один из основоположников этой технологии — смогла объединить накопленный обширный опыт в области применения различных методов для очистки материалов и преимущества лазера. Принцип действия работы установок лазерной очистки (рис. 3–5) заключается в том, что материал при поглощении энергии от излучения лазера очень быстро нагревается, что приводит к его испарению или растрескиванию. При этом поверхность, расположенная ниже, не подвергается воздействию и остается нетронутой, т. е. готовой к дальнейшему технологическому процессу.

Рис. 3. Система лазерной очистки

Рис. 4. Принцип действия

Рис. 5. Процесс лазерной очистки

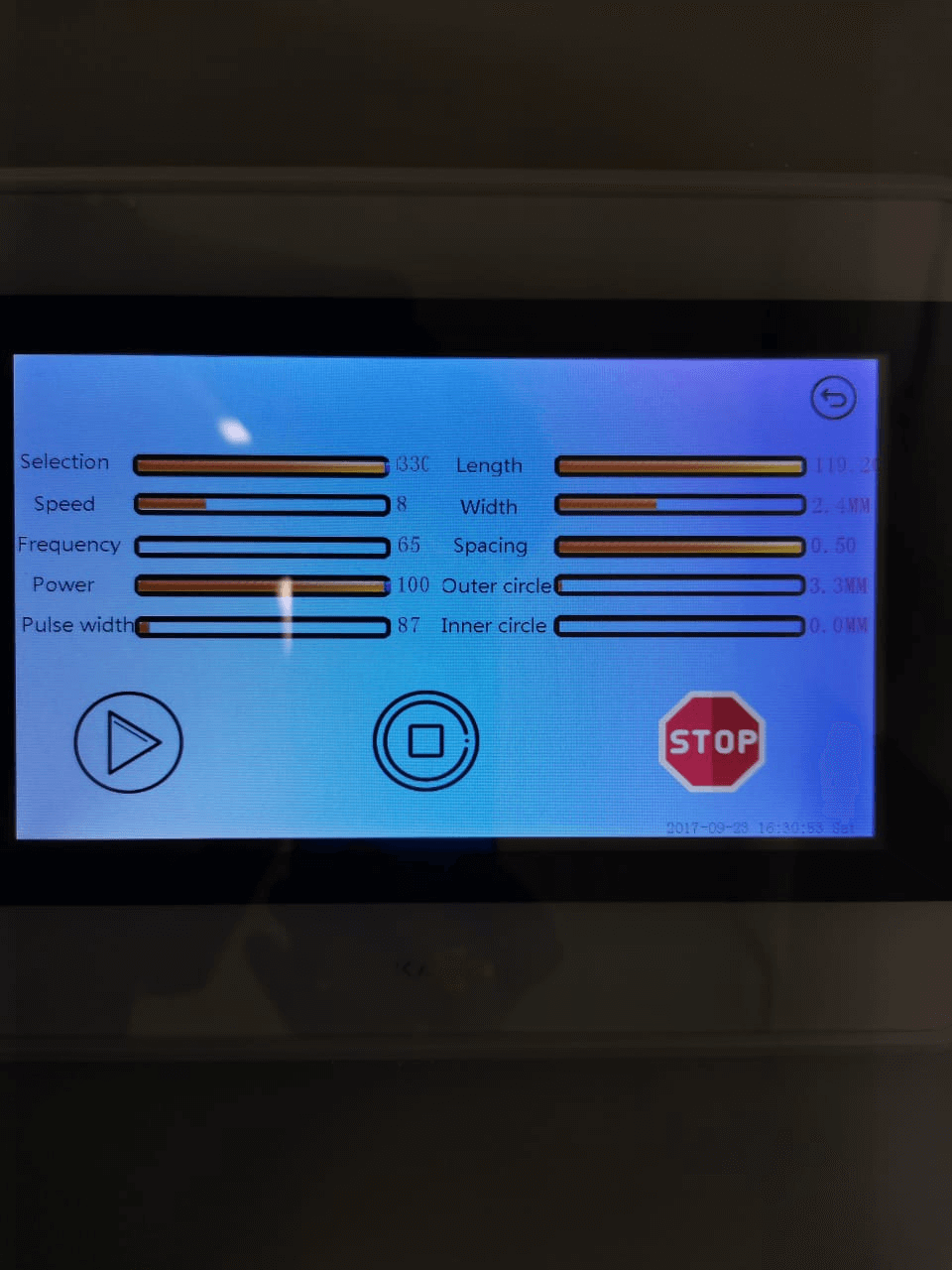

Регулируя мощность излучения, скорость сканирования и режим очистки, можно с высокой точностью контролировать количество удаляемого инородного материала.

Технология лазерной очистки в большинстве случаев превосходит по эффективности другие известные методы промышленной очистки и не имеет их недостатков. Лазерная очистка с широким спектром действия является самым чистым методом индустриальной очистки, так как воздействует только на тот слой, который требуется удалить, оставляя базовый материал нетронутым. При этом эффективность процесса значительно увеличивается.

При соблюдении минимальных требований ТБ и правильном подборе средств индивидуальной защиты процесс лазерной очистки является абсолютно безопасным для оператора и окружающего персонала.

К преимуществам технологии можно отнести следующее:

- Электроэнергия является единственным потребляемым ресурсом.

- Обрабатываемый материал не разрушается в процессе воздействия.

- Более высокая степень отчистки достигается путем регулировок и подбора режимов работы.

- Легкость применения и интеграция в технологические процессы.

- Отсутствие отходов, только пыль.

- Возможно локальное и ограниченное по площади воздействие.

- Возможно селективное и послойное снятие обрабатываемых слоев.

- Низкий уровень шума.

- Отсутствие необходимости переоснащения.

- Низкая эксплуатационная стоимость.

- Надежность.

ПРИМЕНЕНИЕ

Основными видами применения лазерной очистки являются:

1. Очистка поверхности металла (рис. 6): от точечной коррозии, от ржавчины, обезжиривание.

Рис. 6. Очистка уплотняющих поверхностей

2. Подготовка ответственных деталей к дефектоскопии (рис. 7):

- очистка сварных швов сосудов, работающих под давлением,

- очистка сварных швов и соединений нагруженных элементов и конструкций,

- очистка сварных швов от продуктов сварки перед покраской.

Рис. 7. Подготовка деталей к дефектоскопии

3. Очистка вращающегося оборудования:

- обслуживание оборудования и машин: грузовой техники, двигателей внутреннего сгорания, газотурбинных установок, электрических контактов, теплообменных аппаратов.

4. Подготовка к нанесению покрытий:

- подготовка металлических поверхностей к нанесению ЛКМ и антикоррозионных покрытий (рис. 8),

- удаление цвета побежалости с поверхностей нержавеющей стали.

Рис. 8. Снятие лакокрасочных покрытий (ЛКП)

5. Снятие покрытий и обезжиривание:

- снятие краски с поверхности оборудования и инфраструктуры,

- удаление специальных покрытий.

6. Очистка пресс форм.

7. Дезактивация радицонно загрязненных поверхностей.

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ ТЕХНОЛОГИИ ЛАЗЕРНОЙ ОЧИСТКИ В ПРОМЫШЛЕНОСТИ

Удаление ржавчины с поверхности (рис. 9).

Ржавчина является самым распространенным видом загрязнения, образующимся в ходе реакции железа и его сплавов, таких как сталь с кислородом, в присутствии воды или влажного воздуха. Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и формы, от самых простых до самых сложных, от самых недоступных крошечных мест до поверхностей с большой площадью. По сравнению с традиционными видами очистки лазерная очистка не оставляет побочных видов загрязнений (дробь, песок, СО2, химические реагенты и т. д.) и не требует дополнительных ресурсов, только электричества.

Рис. 9. Снятие ржавчины с поверхности металла

ОЧИСТКА ШВА НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ СВАРКИ (рис. 10).

Независимо от вида сварки (автоматизированной или ручной) лазерная очистка с легкостью удаляет цвет побежалости с поверхностей нержавеющих сталей. Данная технология позволяет избежать использования химических реагентов и значительно сократить время, необходимое для очистки изделий.

Рис. 10. Снятие цвета побежалости

ОЧИСТКА СВАРНОГО ШВА СТАЛИ ПЕРЕД ДЕФЕКТОСКОПИЕЙ (рис. 11).

Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и форм. Обезжиривает и подготавливает сварной шов и пространство вокруг шва к дальнейшей дефектоскопии. Сфокусированный лазерный импульс позволяет с легкостью проникать в мелкие трещины и впадины, находящиеся на поверхности обрабатываемого материала, и удалять инородный слой, чего невозможно достичь при механической обработке.

Рис. 11. Очистка сварного шва

ОЧИСТКА ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ ОКСИДНОЙ ПЛЕНКИ (рис. 12).

Оксидный слой, или оксидная пленка, возникает на поверхности алюминия или сплавов на его основе при естественном контакте с окружающей средой, т. е. в процессе окисления кислородом. В свою очередь, оксидный слой служит для защиты изделий от дальнейшего коррозионного воздействия, но может оказывать неблагоприятное воздействие на технологический процесс при дальнейшем сваривании или склеивании. Лазерная очистка позволяет снимать данный оксидный слой с поверхности, тем самым улучшая адгезию или свариваемость.

Рис. 12. Снятие оксидного слоя

УДАЛЕНИЕ ЛКМ С ПОВЕРХНОСТИ МЕТАЛЛА СЛОЙ ЗА СЛОЕМ (рис. 13).

Оборудование лазерной очистки позволяет произвести полное, селективное (послойное) удаление ЛКП с различных поверхностей металлов. Данный результат достигается при правильно подобранном режиме обработки за счет использования специального программного обеспечения, мощности излучения и подходящей оптической линзы.

Рис. 13. Селективное (послойное) снятие ЛКП

ОЧИСТКА СТАЛИ ОТ НАГАРА (рис. 14).

Лазерная очистка с легкостью и без повреждения обрабатываемой поверхности может снимать следы нагара, вызванные контактом с горячими нефтепродуктами (например, масло или нефть). Также с помощью лазера можно с легкостью удалять следы и остатки продуктов, возникающие после вулканизации сырой резины.

Рис. 14. Снятие следов нагара, масла и нефтепродуктов

Обезжиривание в обрабатывающей промышленности (рис. 15).

Процесс обезжиривания может быть запущен в конце технологической линии вместо окончательного очищающего раствора для удаления грязи, влаги или других загрязнений. В результате вы получаете чистый продукт, готовый для продажи клиенту.

Обезжиривание также может быть частью большого технологического процесса перед клейкой, сваркой и нанесением покрытий.

ОБОРУДОВАНИЕ

В промышленных целях используются: установки различной мощности: 50, 100, 500, 1000 Вт.

Системы с мощностью 500 и 1000 Вт имеют очень высокую производительность:

10–40 м 2 /час. Для локальной очистки достаточно 100 Вт. При этом установки могут быть в компактном или мобильных исполнениях корпуса. Данные системы также имеют высокую производительность

5–10 м 2 /час. Длина оптоволоконного кабеля может быть до 3–10 м.

Компания «DY-Laser» — более чем 25-летний опыт работы в области промышленной очистки в различных отраслях промышленности и социальной сферы.

Лазерный очиститель

Лазер для бесконтактной очистки поверхности — высокотехнологичный продукт Laser-TOR.ru. Устройство удаляет жир, грязь, краску, ржавчину, остатки, оксидный слой и другие целевые материалы с любых поверхностей.

Установка представлена в двух видах:

- портативном (ранцевая система или ранец);

- стационарном варианте.

- 105

- 110

- 150

- 260

- 35

- 45

По этим критериям поиска ничего не найдено

- 220В

По этим критериям поиска ничего не найдено

- Металл

По этим критериям поиска ничего не найдено

- 50

- 100

- 200

- 1000

- 2000

По этим критериям поиска ничего не найдено

- JPT

- Raycus

- IPG

По этим критериям поиска ничего не найдено

- 950000 Р

- 3290000 Р

для сохранения контактов

- Сортировать по позиции: низкие позиции выше

- Сортировать по времени: новинки выше

- Сортировать по алфавиту: от А до Я

- Сортировать по алфавиту: от Я до А

- Сортировать по цене: дешевые выше

- Сортировать по цене: дорогие выше

- Сортировать по популярности: по убыванию

- 100 На страницу

- 16 На страницу

- 32 На страницу

- 64 На страницу

- 128 На страницу

Для чего применяют аппараты для удаления коррозии металла лазером

Прибор используется при операциях:

- Очистка сварочных швов и поверхностей, подверженных повреждениям при сварке;

- Удаление ржавчины и слоев краски, лаковых и полиамидных изделий;

- Обезжиривание металлического покрытия пресс-форм;

- Обезжиривание и обработка покрытий в пищевой промышленности;

- Удаление загрязнений, сажи и других элементов;

- Нейтрализация радиоактивных элементов с поверхности;

- Удаление изоляции с проводов;

- Зачистка резиновых литейных форм и форм, сделанных из пластика.

Обработанный металл или сварочный шов после процедуры остаются гладкими и прочными.

Данное ручное оборудование также применяется в реставрации, возможно очищать картины и скульптуры, мосты.

Видео работы лазерных пескоструйных аппаратов

TOR Clean Ultra 1000. Очищающий лазер в действии.

TOR S 1020. Импульсная установка для лазерной очистки металла

TOR Clean Ultra 1000Вт. Лазерная очистка металла от ржавчины

TOR M100. Мобильный лазер в действии.

TOR S 1020. Импульсная установка для лазерной очистки металла

TOR Clean Ultra 1000Вт. Лазерная очистка металла от ржавчины

Примеры работы устройства (до/после)

Рис.2. Чистка от ржавчины

Рис.4. Процесс чистки окрашенных поверхностей

Рис.3. Чистка от грязи

Сколько стоит аппарат для лазерной очистки металла

Цена устройства зависит от требуемой модели. На осень 2021 года стоимость лазерных очистителей составляет от 1 370 000 до 3 390 000 рублей. Возможны скидки и акции на комплектующие.

Цена оправдана высоким качеством, показателями мощности и последующей возможностью окупить затраты во время эксплуатации.

Комплектация гравера для удаления ржавчины

Установки лазерной очистки металла имеют следующую комплектацию:

- Оптоволоконный лазерный станок для чистки металлов;

- Лазерный генератор;

- Лазерная чистящая головка;

- ИК-детектор;

- Система охлаждения;

- Кабель или другие источники питания;

- Инструкция для работы с ПО.

Рис.8. Рукоять импульсной установки TOR S 200

Рис.9. Лазерная чистящая головка мобильной M100

Рис.10. Панель управления станка для чистки деталей

У лазерной очистки 4 уровень опасности. При соблюдении осторожности вы сможете сделать рабочий процесс наиболее безопасным.

Не обязательно — после обработки металлическая поверхность остается чистой. Вы можете проводить лакировку и покраску без дополнительной подготовки.

Как правильно выбрать систему для лазерной очистки?

Главный вопрос — для каких задач необходимо оборудование с лазером? Для этого вы можете обратиться к нам. Достаточно отправить образец, чтобы мы смогли определить влияние системы на определенный материал, который надо очистить и подобрать оптимальные параметры для вашей задачи.

Почему стоит купить лазерный пескоструй у нас?

Мы поставляем лазерный пескоструйный аппарат со склада в СПБ, Москве и всей России на протяжении 7 лет. Важнейшим фактором успеха Laser-TOR.ru является экспертиза. Это позволяет настраивать лазерные чистящие машины для любых задач заказчика. Там где конкуренты «разводят руками» — мы работаем.

Тогда, когда лазерное устройство не решает ваши задачи, появляемся мы и делаем настройку именно так, как требуется вам при решении стека задач, а не одной.

Клиенты ценят нас за качество обслуживания и ценные рекомендации. Что позволяет устройствам служить долго.

Мы готовы помочь:

- с юстировкой;

- доставкой;

- обучением сотрудника.

Приглашаем на демонстрацию на производстве в Москве и СПб и других городах РФ. Специалисты TOR подберут аппарат оптимальной конфигурации и цены с учетом задач вашего производства! Оплата и условия по договоренности.