Методы контроля резьбы | 13.02.2012

Основными параметрами резьбы являются наружный, внутренний и средний диаметр, шаг и угол профиля, так как они определяют эксплуатационные свойства резьбового соединения (точность, прочность, характер контакта, и другие).

В процессе производства резьбовых деталей любой из этих элементов резьбы может иметь погрешности изготовления. Кроме того, возможны отклонения: от концентричности диаметральных сечений; от заданных параметров, характеризующих взаимное расположение резьбы и других поверхностей детали; несоответствие параметра шероховатости резьбовой поверхности и т.д. Все это приводит к нарушению взаимозаменяемости, ухудшает качество и свинчиваемость резьбового соединения, снижает его прочность.

Существуют два метода контроля точности резьб — дифференцированный (поэлементный) и комплексный.

Дифференцированный метод применяют, когда на каждый параметр резьбы допуски указаны отдельно. При этом отдельно контролируют шаг, средний диаметр, половину угла профиля. Данный метод является сложным и трудоемким, поэтому используется для контроля точных резьб (калибров, резьбообразующего инструмента, специальных резьбовых деталей), а также используется при наладке технологического процесса и при исследовании причин дефектов.

Комплексный метод контроля применяют для резьбовых деталей, допуск среднего диаметра которых является суммарным допуском. Метод основан на одновременном контроле среднего диаметра, шага, половины угла профиля, внутреннего и наружного диаметров резьбы путем сравнения действительных размеров с предельными. Это обеспечивается использованием предельных калибров.

В крупносерийном и массовом производстве контроль предельными резьбовыми калибрами является основным. Также этот метод применяется в единичном и мелкосерийном производстве.

Контроль резьбы калибрами.

В комплект для контроля ци¬линдрических резьб входят проходные (ПР) и непроходные (НЕ) предельные калибры.

Рабочие калибры — калибры для проверки правильности размеров резьбы в процессе ее изготовления.

Контрольные калибры (контркалибры) — калибры для контроля или регулирования (установки) размеров рабочих калибров.

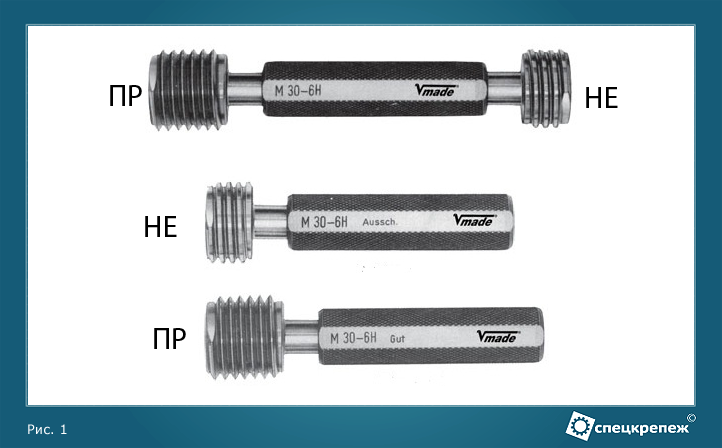

Для контроля размеров внутренней резьбы применяют, так называемые, резьбовые калибр-пробки (рис.1)

Свинчиваемость проходного калибра-пробки с гайкой означает, что средний диаметр резьбы гайки не выходит за установленный наименьший предельный размер, а погрешности угла профиля и шага резьбы гайки компенсированы соответствующим увеличением среднего диаметра. Вместе с тем проверка данным калибром гарантирует, что наружный диаметр гайки не меньше наружного диаметра болта

Непроходной калибр-пробка, как правило, не должен ввинчиваться в гайку. Допускается ввинчивание:

- для глухих резьб — не более чем на два оборота;

- для сквозных резьб — не более чем на два оборота с каждой стороны).

Для коротких резьб (до четырех витков) ввинчивание непроходного калибра-пробки допускается:

- для глухих резьб — до двух оборотов с одной стороны;

- для сквозных резьб — до двух оборотов в сумме с двух сторон.

Проверка непроходной резьбовой пробкой гарантирует, что средний диаметр гайки не больше установленного предельного размера.

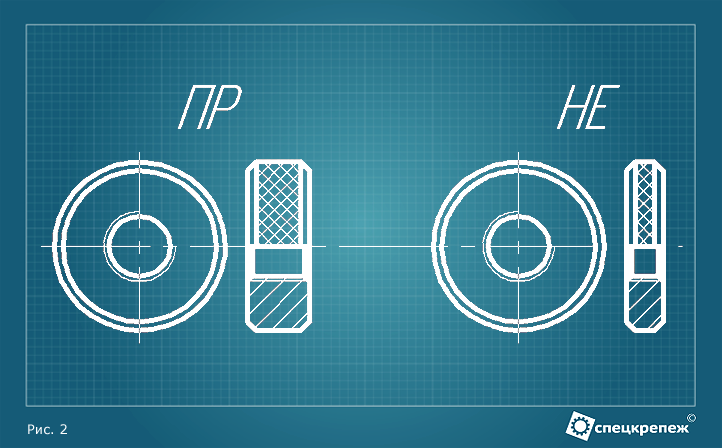

Для контроля размеров наружной резьбы применяют, так называемые, резьбовые калибр-кольца (рис. 2).

Проходное резьбовое кольцо должно навинчиваться на проверяемый болт или аналогичный тип крепежа, что свидетельствует о том, что средний диаметр резьбы болта не выходит за установленный наибольший предельный размер и что погрешности угла профиля и шага резьбы болта компенсированы соответствующим уменьшением среднего диаметра. Также проверка этим калибром гарантирует, что внутренний диаметр болта не больше внутреннего диаметра гайки. Непроходное резьбовое кольцо, как правило, не должно навинчиваться на болт. Допускается навинчивание не более чем на два оборота.

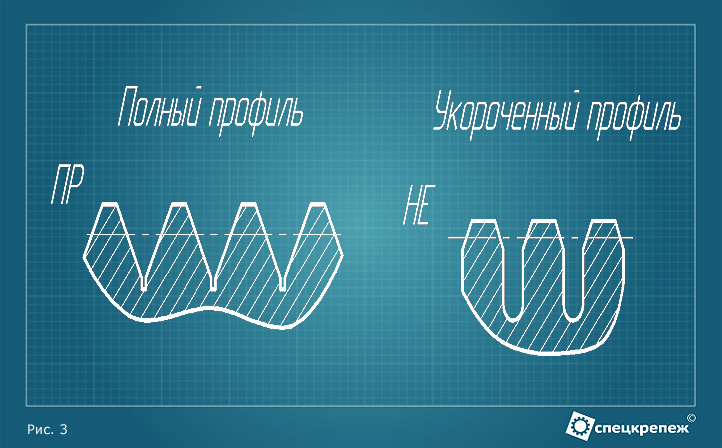

Проходные резьбовые калибры имеют полный профиль резьбы (рис. 3, а) и длину, равную длине свинчивания. Фактически они должны быть прототипом сопрягаемой детали.

Непроходные резьбовые калибры имеют укороченный профиль (рис. 3, б) с минимальной длиной сторон профиля резьбы и сокращенное число витков. Это делается для того чтобы уменьшить влияние погрешностей половины угла профиля и шага и контролировать только средний диаметр.

Полный профиль резьбы калибров выполняют с канавкой произвольной формы или со впадиной закругленной формы.

Укороченный профиль резьбы калибров-пробок получают за счет уменьшения наружного диаметра пробок и прорезания канавок у впадин по внутреннему диаметру, у калибров колец — путем увеличения внутреннего диаметра и прорезания канавки у впадины по наружному диаметру.

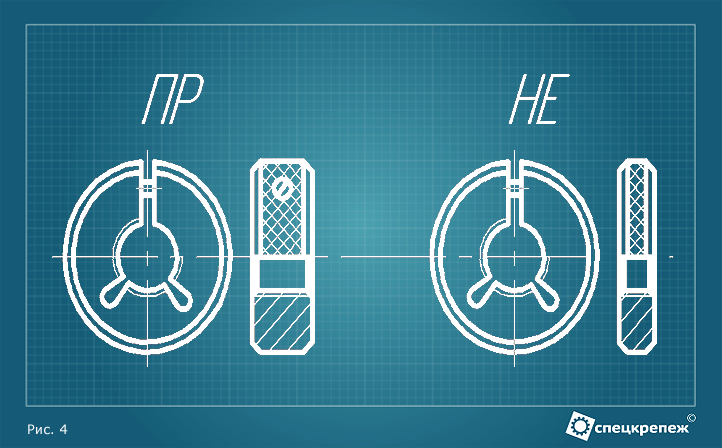

Вместо жестких резьбовых калибров-колец можно применять проходные и непроходные регулируемые калибры-кольца (рис.4)

В конструкции данных калибров предусмотрен специальный регулировочный винт, с помощью которого, в условиях измерительной лаборатории по специальным установочным калибрам, производится настройка калибра на заданный размер и компенсация износа.

Для контроля наружной резьбы используют также роликовые резьбовые скобы (рис. 5)

Двухпредельная роликовая скоба имеет две пары роликов, у которых профиль резьбы и расстояние между средними диаметрами резьбы первой пары соответствует проходному кольцу, а те же параметры второй пары — непроходному. Ролики установлены с эксцентриситетом, что дает возможность производить регулировку размера. Применение резьбовых скоб позволяет производить измерения деталей в центрах и значительно сокращает вспомогательное время контроля, потому что не требуется навинчивание. Резьбовые скобы имеют более длительный срок эксплуатации, чем кольца.

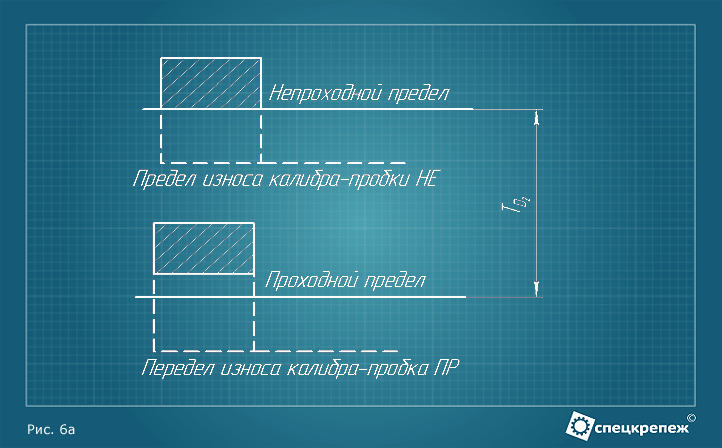

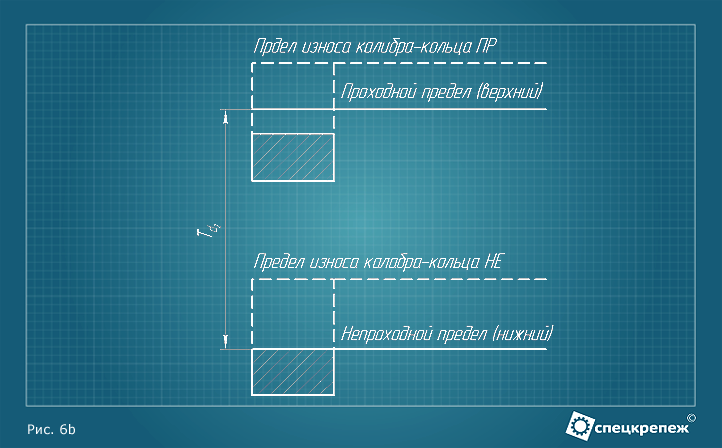

На рис. 6 показано расположение полей допусков среднего диаметра калибров для контроля метрической резьбы: а) внутренней; б) наружной. Предельные отклонения отсчитываются от соответствующих предельных размеров резьбы деталей, которые в свою очередь являются номинальными размерами калибров.

Для увеличения срока службы рабочих резьбовых калибров установлен допуск их износа. Поле допуска на износ проходных калибров частично выходит из поля допуска резьбы детали, а поле допуска на износ непроходных калибров расположено в поле допуска резьбы детали.

Маркировка резьбовых калибров.

При маркировке на калибр наносят размер резьбы, обозначения калибра ПР или НЕ, марку завода-изготовителя.

Пример маркировки: М16Х1,5-6g, ПР.

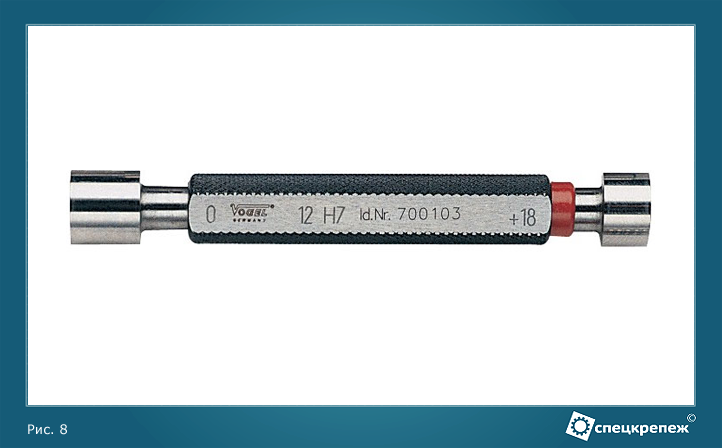

Контроль наружного диаметра болта проводят предельными гладкими скобами (рис. 7), а внутреннего диаметра гайки — предельными гладкими пробками (рис. 8)

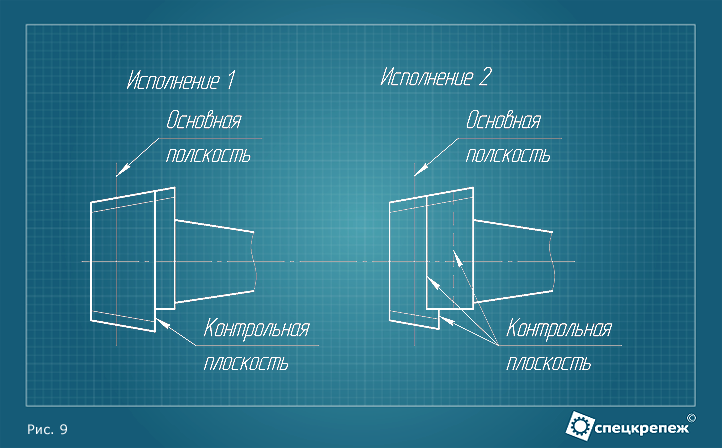

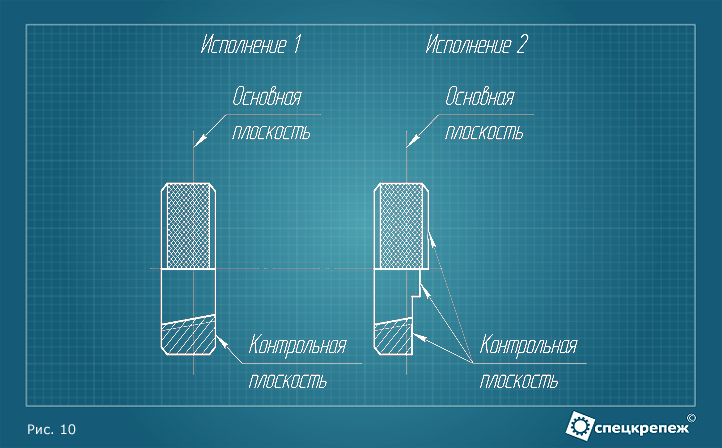

Конические резьбы также контролируют предельными калибрами-пробками (рис. 9) и кольцами (рис.10). Соответствие резьбы требованиям определяют по осевому положению торца детали относительно измерительной плоскости калибра.

Вся продукция имеет необходимые сертификаты соответствия,

сертификаты качества изделия и технические паспорта.

Резьбовые калибры – специальный контролирующий инструмент

Резьбовые калибры представляют собой специальные измерительные инструменты без шкалы, которые используются для контроля различных параметров резьбы – высоты начального треугольника, шага, среднего, внутреннего и наружного диаметра.

1 Общая информация о калибрах

Описываемые инструменты не дают возможности узнать реальный геометрический параметр изделия. Они предназначены для того, чтобы определить, вышла или нет та либо иная деталь за пределы, которые указал для нее рабочий чертеж (составляется после того, как был проведен соответствующий расчет).

Другими словами, калибры устанавливают допуски на производство изделия.

Калибровочный инструмент бывает следующих видов:

- «пробка»;

- «кольцо»;

- скоба.

Калибры принято подразделять на предельные и нормальные. Вторые из указанных содержат тот параметр, который требуется получить на конкретной детали. Ее годность устанавливают посредством вхождения в изделие калибра с определенным уровнем плотности.

Предельный же инструмент располагает двумя параметрами. Один из них равен максимальному размеру изделия, второй – минимальному. Такие размеры называют соответственно – проходным и непроходным (один конец инструмента обязан входить в проверяемую деталь, а другой – нет).

Чаще в наши дни используются предельные калибры. А нормальные обычно применяют как контрольные. Отметим, что проще эксплуатировать предельные калибры. Работа с нормальными инструментами требует от специалиста достаточно высокого уровня профессионализма, да и их расчет достаточно сложен.

Калибры, которые необходимы для контроля деталей, именуют рабочими. А те инструменты, с помощью коих осуществляется контроль резьбы калибрами, – контркалибрами (другое название – контрольные калибры). Существует несколько ГОСТ, содержащих требования по видам калибров, условиям их производства и нормам износа.

2 Калибры резьбовые по ГОСТ 2016–86

Указанный Государственный стандарт описывает технические требования к изготовлению резьбовых калибров (РК), применяемых для контроля цилиндрических внутренних и наружных резьб сечением 1–300 мм. В соответствии с ним главным документом для выпуска калибра является чертеж, подготовленный специалистами и утвержденный в принятом порядке.

Виды калибров по данному ГОСТ:

- «пробка» и «кольцо» НЕ (профиль укороченный) и ПР (полный профиль);

- проверочные РК-пробки с полным и укороченным профилем КНЕ-НЕ, КНЕ-ПР, КИ-НЕ, КПР-ПР, КПР-НЕ (используются для контроля резьбы калибрами, то есть являются контркалибрами).

Непроходные РК характеризуется следующими конструктивными особенностями:

- «кольцо»: на таком калибре по цилиндрической наружной поверхности в обязательном порядке выполняется проточка, он характеризуется меньшим количеством витков резьбы (если сравнивать их с этим показателем у проходных изделий);

- «пробка»: проточки нет, количество витков также меньше, чем на стандартных проходных калибрах.

Кроме того, непроходной инструмент имеет два или один цилиндрический поясок (так называемая вставка).

Детали РК производятся из далее указанных марок стали:

- по ГОСТ 801 – ШХ-15;

- по Госстандарту 5950 – 9ХС и Х;

- по Госстандарту 1435 – У12А и У10А.

Рабочие поверхности РК типов «пробка» с сечением резьбы 1–100 мм и «кольцо» с сечением 6–100 мм, а также поверхности насадок и вставок, используемых для метрической резьбы, обязаны покрываться износостойким слоем (как правило, хромовым, которые защищает изделия от химической и электрохимической коррозии). Разрешено выпускать контрольный инструмент без спецпокрытия (без антикоррозионной защиты), когда речь идет об использовании их для проверки метрической резьбы с натягом.

ГОСТ регламентирует твердость поверхностей (рабочих) РК, она по HRC-шкале должна быть:

- «пробка» сечением более 3 мм и «кольцо» более 1 мм – от 59 до 65;

- «пробка» сечением до 3 мм и «кольцо» до 1 мм – 56 и более.

Твердость калибров со специальным слоем варьируется в пределах от 57 до 65.

Допуски и геометрические параметры рабочих РК оговариваются отдельно в следующих ГОСТ: 25096, 6357, 24834, 16093, 9562, 11709, 4608.

Величины шероховатости в соответствии с Государственным стандартом 2789 для контрольных калибров должны иметь показатель не более 0,2 мкм, для рабочих – не более 0,4 мкм. А для поверхности инструмента шероховатость принимается до 0,8 мкм (внутреннее сечение калибр типа «кольцо» и наружное типа «пробка»).

3 Другие требования к РК по ГОСТ 2016

Инструменты типа «пробка» производятся с внутренним и наружным центром (сечение калибра менее 3 мм) и с внутренним центром (сечение более 3 мм).

Элементы контролирующих приспособлений с рабочими поверхностями обязательно проходят процедуру старения.

На вставках проходных РК для метрической резьбы с шагом выше 0,75 мм и сечением более 6 мм предусматривается наличие специальной грязевой канавки. Она прокладывается перед первым витком, при этом последующие витки такая канавка обязана пересекать параллельно вставке (ее оси).

Если шаг резьбы РК «кольцо» не превышает 1,5 мм, а вставки – 1 мм, на инструменте должна присутствовать фаска. В тех же случаях, когда кольца и вставки имеют больший шаг, ГОСТ требует, чтобы первые витки на них срезались, а затем и притуплялись.

На любом калибре в обязательном порядке должна иметься следующая информация:

- обозначение допуска и самой резьбы;

- товарный знак производителя;

- назначение РК;

- шифр «LH», когда изготавливаются инструменты с левой резьбой.

ГОСТ 2016–86 разрешает не указывать класс точности РК «кольцо» и «пробка» для резьб, соответствующих Госстандарту 6357 и ряду ОСТ (в частности, 1262 и 1261).

Консервация резьбовых калибров (при стандартных условиях она допускается сроком на 12 месяцев) выполняется по ГОСТ 9.014.

Хранятся описываемые инструменты в температурном интервале 10–35 градусов тепла в хорошо проветриваемых помещениях. В воздухе при этом не должно быть паров щелочей и кислот. Перевозка РК осуществляется в контейнерах либо в крытом транспорте любого вида.

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

- шаг;

- поля допусков резьбы, подвергаемой контролю;

- длина свинчивания;

- наружное номинальное сечение.

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

- гайки (внутренний и наружный);

- винта (внутренний).

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

- выбирается (по специальной табличке) вид РК;

- по формулам для трапецеидальной и метрической резьбы высчитываются все требуемые диаметры (средний, наружный, внутренний), а также их допустимые отклонения;

- результаты, которые установил расчет, проверяют на правильность исполнительных параметров (для резьбы в форме трапеции – по Госстандарту 18466, для метрической – по Госстандарту 18465).

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

- виду термической обработки;

- используемому материалу;

- расположению и форме поверхностей;

- точности геометрических параметров;

- показателю шероховатости.

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы «пробка» и «кольцо» подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

В настоящее время вручную расчет калибров практически нигде не производится. За человека все делают умные программы, которые несложно найти в интернете на специализированных сайтах. Мы не будем давать ссылки на такие проекты, которые помогают осуществить точный расчет РК, так как вы сами можете найти их за пару кликов.

Калибр для проверки резьбы

КАЛИБРЫ ДЛЯ ЦИЛИНДРИЧЕСКИХ РЕЗЬБ

Gauges for parallel threads. Types

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 02.09.81 N 4135

3. Стандарт полностью соответствует СТ СЭВ 1921-79

4. РАЗРАБОТАН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

* На территории Российской Федерации действует ГОСТ 16093-2004. — Примечание «КОДЕКС».

1. Настоящий стандарт распространяется на резьбовые и гладкие калибры для контроля цилиндрических резьб с допусками по ГОСТ 4608, ГОСТ 6357, ГОСТ 9562, ГОСТ 13535, ГОСТ 16093, ГОСТ 24739, ГОСТ 24834, ГОСТ 25096 и СТ СЭВ 3962 и устанавливает наименования видов калибров и их обозначения.

Настоящий стандарт не распространяется на калибры видов 3, 6, 11 и 22 для контроля резьбы по ГОСТ 24739 в части правил их применения.

Стандарт полностью соответствует СТ СЭВ 1921.

(Измененная редакция, Изм. N 1).

2. Виды калибров для контроля цилиндрических резьб должны соответствовать указанным в табл.1.

Обозна-

чение вида калибра

Наименование вида калибра

Номер вида калибра

по СТ СЭВ 1921

Калибры для наружной резьбы

Калибр-кольцо резьбовой проходной нерегулируемый

Калибр-пробка резьбовой контрольный проходной для нового нерегулируемого проходного резьбового калибра-кольца

Калибр-пробка резьбовой контрольный непроходной для нового нерегулируемого проходного резьбового калибра-кольца

Калибр-кольцо резьбовой проходной регулируемый

Калибр-пробка резьбовой установочный для регулируемого проходного резьбового калибра-кольца

Калибр-пробка резьбовой контрольный для контроля износа нерегулируемого и регулируемого проходных резьбовых калибров-колец

Калибр-скоба резьбовой проходной

Калибр-пробка резьбовой установочный для проходного резьбового калибра-скобы

Калибр-скоба резьбовой непроходной

Калибр-пробка резьбовой установочный для непроходного резьбового калибра-скобы

Калибр-кольцо резьбовой непроходной нерегулируемый

Калибр-пробка резьбовой контрольный проходной для нового нерегулируемого непроходного резьбового калибра-кольца

Калибр-пробка резьбовой контрольный непроходной для нового нерегулируемого непроходного резьбового калибра-кольца

Калибр-кольцо резьбовой непроходной регулируемый

Калибр-пробка резьбовой установочный для регулируемого калибра-кольца

Калибр-пробка резьбовой контрольный для контроля износа нерегулируемого и регулируемого непроходных резьбовых калибров-колец

Калибр-кольцо гладкий проходной или калибр-скоба гладкий проходной

Калибр-скоба гладкий непроходной или калибр-кольцо гладкий непроходной

Калибр-пробка гладкий контрольный проходной для нового проходного гладкого калибра-скобы

Калибр-пробка гладкий контрольный проходной для нового непроходного гладкого калибра-скобы

Калибр-пробка гладкий контрольный для контроля износа проходного гладкого калибра-скобы

Калибры для внутренней резьбы

Калибр-пробка резьбовой проходной

Калибр-пробка резьбовой непроходной

Калибр-пробка гладкий проходной

Калибр-пробка гладкий непроходной

3. Виды калибров для контроля метрической резьбы по ГОСТ 4608 с сортировкой на группы должны соответствовать указанным в табл.2.

Обозна-

чение вида калибра

Наименование вида калибра

Номер вида калибра

по СТ СЭВ 1921

Калибры для наружной резьбы

Калибр-скоба резьбовой проходной

Калибр-кольцо резьбовой проходной нерегулируемый

Калибр-пробка резьбовой контрольный проходной для нового нерегулируемого проходного резьбового калибра-кольца и калибр-пробка резьбовой установочный для проходного резьбового калибра-скобы

Калибр-пробка резьбовой контрольный непроходной для нового нерегулируемого проходного резьбового калибра-кольца

Калибр-пробка резьбовой контрольный для контроля износа нерегулируемого проходного резьбового калибра-кольца

Калибр-пробка резьбовой установочный для измерительного прибора, применяемого для сортировки резьбы на I и II группы при сортировке на 2 группы

Калибр-пробка резьбовой установочный для измерительного прибора, применяемого для сортировки резьбы на I и II группы при сортировке на 3 группы

Калибр-пробка резьбовой установочный для измерительного прибора, применяемого для сортировки резьбы на II и III группы при сортировке на 3 группы

Калибры для внутренней резьбы

Калибр-пробка резьбовой проходной

Калибр-пробка резьбовой сортировочный для сортировки резьбы на I и II группы при сортировке на 2 группы

Калибр-пробка резьбовой сортировочный для сортировки резьбы на I и II группы при сортировке на 3 группы

Калибр-пробка резьбовой сортировочный для сортировки резьбы на II и III группы при сортировке на 3 группы

1. Кроме калибров, указанных в табл.2, для контроля резьбы по ГОСТ 4608 при сортировке на группы должны применяться калибры НЕ (9, 11), КНЕ-ПР (12), КНЕ-НЕ (13) и КИ-НЕ (16), указанные в табл.1.

2. Для контроля резьбы по ГОСТ 4608 без сортировки на группы должны применяться калибры, указанные в табл.1.

3. Вместо установочных калибров-пробок У-СР (31), У-CP (32) и У-СР (33) для установки измерительных средств допускается применять контрольные калибры-пробки КПР-ПР (38) и КНЕ-ПР (12) с введением соответствующих поправок.

4. Вместо сортировочных калибров-пробок СР (35), CP (36) и СР (37) для сортировки резьбы на группы допускается применять измерительные приборы.

4. Обозначения, наименования и номера видов калибров для контроля внутренней метрической и трубной резьб, предназначенных для соединения с наружной конической резьбой — по ГОСТ 24475 и ГОСТ 7157.

5. Схематические изображения резьбовых калибров приведены в справочном приложении 1.

6. Правила применения калибров приведены в обязательном приложении 2.

7. Правила контроля калибрами приведены в рекомендуемом приложении 3.