Виды резьбовых соединений

Наиболее распространенным способом стыковки элементов различных конструкций является резьбовое соединение. Оно широко применяется в строительстве, при монтаже трубопроводов, в машиностроении и многих других отраслях. Популярность этого способа обусловлена следующими преимуществами:

- высокая надежность и продолжительный срок службы;

- создание разъемных соединений, простота монтажа и демонтажа при помощи общедоступных инструментов;

- контроль силы затягивания при сборке;

- малый вес и размеры крепежа, по сравнению с соединяемыми конструктивными элементами;

- широкая доступность, большой выбор типоразмеров крепежа.

Для использования при изготовлении и монтаже деталей необходимо знать существующие виды и параметры резьбовых соединений.

Назначение и виды резьбовых соединений

Резьбовые соединения любых видов резьб выполняют несколько основных функций. Основным назначением является обеспечение плотного соединения стыкуемых деталей с достижением необходимого значения. Кроме того, обеспечивается фиксация деталей в заданном положении, предотвращается возможность их смещения при эксплуатации конструкции или механизма. Еще одним распространенным назначением резьбовых соединений является обеспечение заданного расстояния между деталями.

Классификация соединений этого типа осуществляется по нескольким параметрам. При этом она имеет большое значение, поскольку от вида резьбовых соединений зависит их область применения, особенности эксплуатации, нормы отбраковки.

В зависимости от способа исполнения различают соединения, которые выполняются посредством крепежных элементов и непосредственные соединения. В первом случае монтаж выполняется при помощи болтов, шпилек, гаек, винтов и других вспомогательных элементов. Непосредственное соединение монтируется путем скручивания друг с другом соединяемых элементов, например, труб с нарезанной резьбой.

В зависимости от формы поверхности различают цилиндрические и конические резьбы. Оба этих типа резьб могут быть наружными и внутренними. По направлению витков нарезка может быть левой или правой.

Ключевым параметром для классификации является тип профиля нарезки. По этому признаку выделяют следующие виды резьбовых соединений деталей:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- трапецеидальная;

- упорная;

- круглая.

Рассмотрим эти типы более подробно.

Метрическая резьба

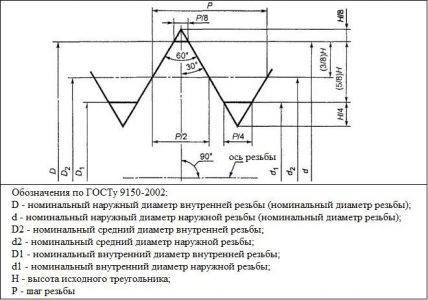

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

Кроме того, применяется коническая метрическая резьба с диаметром 6–60 мм конусностью 1:16. Этот тип нарезки позволяет выполнять герметичные соединения. При ее использовании достигается стопорение крепежа, что исключает необходимость применения стопорных гаек.

Дюймовая резьба

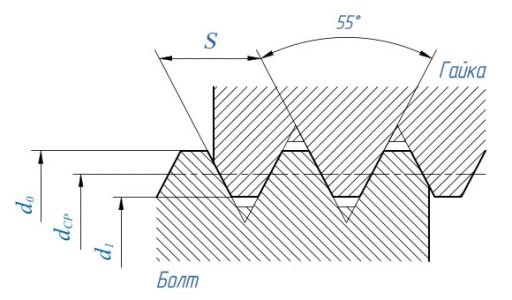

Дюймовая резьба имеет профиль в форме равнобедренного треугольника со значением угла 55°, что отличает ее от формы профиля метрической нарезки. Диаметры резьбы измеряются в дюймах. Шаг определяется в количестве витков на 1 дюйм длины резьбовой части изделия. В промышленности применяются резьбовые соединения с наружным диаметром от 3/16 до 4 дюймов с числом витков на один дюйм от 3 до 28. Этот тип нарезки широко применяется на деталях трубопроводов, а также на крепеже производства США, Великобритании и ряда других стран.

Также выпускаются изделия с конической дюймовой резьбой. Благодаря конической форме достигается улучшенная герметичность соединения, что позволяет не использовать уплотнительные элементы. Коническая дюймовая нарезка широко применяется при прокладке напорных трубопроводов малого диаметра в гидравлических системах.

Трубная резьба

Трубная цилиндрическая резьба выполняется по ГОСТ 6357-81. Она имеет профиль в форме равнобедренного треугольника, угол наклона гребней составляет 55°. Верхние грани гребней скруглены. Благодаря этому устраняются дополнительные зазоры в зоне выступов и впадин, что обеспечивает повышенную герметичность соединения. Трубная резьба относится к дюймовым. Ее диаметр составляет от 1/16 до 6 дюймов, а шаг — от 11 до 28 витков.

По сравнению с другими видами дюймовых резьб шаг трубной резьбы сокращен. Уменьшенный шаг позволяет не допустить критического сокращения толщины стенки трубы, что необходимо для сохранения прочностных характеристик трубопровода.

Трубная резьба может быть цилиндрической и конической. В последнем случае ее конусность определяется соотношением 1:16.

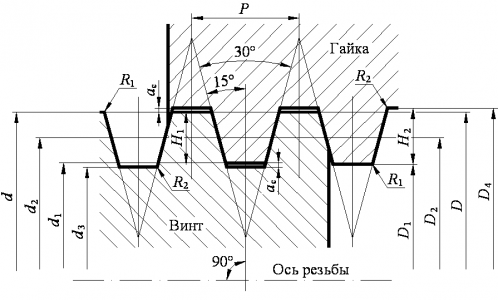

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

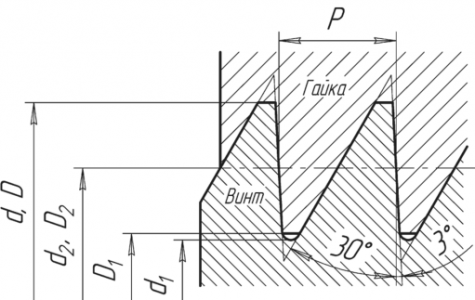

Упорная резьба

Упорная резьба в соответствии с ГОСТ 10177-82 имеет профиль в виде неравнобокой трапеции. Угол наклона одной грани гребня составляет 3°, а второй грани — 30°. Этот тип применяют для крепежных элементов диаметром от 10 мм до 600 мм. Шаг резьбы составляет 2–25 мм. Этот вид резьбового соединения используется для крепления деталей, которые в процессе эксплуатации испытывают значительные осевые нагрузки в одном направлении. Профиль нарезки позволяет эффективно противостоять таким нагрузкам.

Круглая резьба «Эдисона»

Круглая резьба, выполняемая в соответствии с ГОСТ 6042-83, имеет профиль, формируемый дугами. Угол наклона сторон составляет 60°. Благодаря такой форме профиля круглая резьба обладает высокой стойкостью к механическому износу. Это позволяет применять ее в деталях конструкций и механизмов, которые подвержены регулярным переменным нагрузкам, например, в деталях трубопроводной арматуры.

Резьба. Виды, геометрия и профили резьбы

1. Геометрия винтовой линии резьбы

Резьбовые соединения деталей являются наиболее распространенными в машиностроении.

В результате сочетания вращательного движения заготовки и поступательного перемещения резца (рис. 1, а) на поверхности заготовки наносится след в виде винтовой линии. При углублении резца на поверхности заготовки образуется винтовая поверхность (рис. 1, б), называемая резьбой.

Рис. 1. Схема нарезания наружной резьбы: а – схема движения инструмента и заготовки; б – нарезание резьбы резцом

Метод получения винтовой поверхности используется для получения различных типов резьбы при заданных сочетаниях параметров движений заготовки и резца.

Среди резьбовых соединений наиболее распространены крепежные соединения – болт, винт, гайка и др. В резьбовом соединении (болта с гайкой) при вращении одной детали относительно другой, происходит взаимное перемещение деталей вдоль оси вращения. Если развернуть винтовую линию на плоскость, то наклон винтовой линии к плоскости, перпендикулярной к оси вращения детали, называют углом подъема винтовой линии – Ψ (рис. 2).

Расстояние между соседними винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если часть поверхности детали, равную шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ (рис. 2) можно определить tgΨ=Р/πd, где d – диаметр детали с винтовой линией.

При этом углубление или выступ на поверхности детали, расположенные по винтовой линии, образуют винтовую поверхность – резьбу.

Резьбу применяют для соединения, уплотнения или обеспечения заданных взаимных перемещений деталей машин и механизмов.

Рис. 2. Геометрия винтовой линии

2. Профили резьбы и определения основных элементов

В зависимости от назначения резьбового соединения применяют резьбы различного профиля. Профилем принято называть контур выступа и канавки резьбы в плоскости ее осевого сечения. Широко применяют резьбы с остроугольным, трапецеидальным и прямоугольным профилем.

К основным элементам резьбы относят (рис. 3, а-е):

- профиль резьбы – контур сечения витка в плоскости, проходящей через ось резьбы;

- угол профиля α – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения;

- вершину профиля – часть винтовой поверхности, соединяющую смежные боковые стороны резьбы по вершине ее выступа;

- впадину профиля – часть винтовой поверхности, соединяющую смежные боковые стороны резьбы по дну ее канавки;

- шаг р резьбы – расстояние, измеренное по линии, параллельной оси резьбы, между точками одноименных боковых сторон профиля, лежащими в одной осевой плоскости по одну сторону от оси резьбы;

- наружный диаметр d резьбы – диаметр воображаемого цилиндра, описанного вокруг вершин наружной или впадин внутренней цилиндрической резьбы;

- внутренний диаметр d1 резьбы – диаметр воображаемого цилиндра, вписанного во впадины наружной или вершины внутренней цилиндрической резьбы;

- средний диаметр d2 резьбы – диаметр воображаемого цилиндра, соосного с резьбой, образующая которого делится боковыми сторонами профиля на отрезки, равные половине шага резьбы;

- угол Ψ подъема резьбы – угол наклона профиля, образованный касательной к винтовой линии, описываемой средней точкой боковой стороны резьбы и плоскостью, перпендикулярной оси резьбы:

Для многозаходной резьбы вместо р следует подставлять рn, где n – число заходов.

Элементы наружной резьбы (болта) обозначают d, d1 и d2, а внутренней резьбы (гайки) – D, D1 и D2:

Рис. 3. Резьбы различного профиля: а – остроугольная; б – прямоугольная; в – трапецеидальная; г – упорная; д – круглая; е – двух- и трехзаходная

Резьбы бывают левые и правые. Винт с правой резьбой завертывается при вращении по часовой стрелке – слева направо, винт с левой резьбой при вращении против часовой стрелки – справа налево.

Различают резьбы однозаходные и многозаходные (рис. 3, е). Однозаходная резьба образована одной непрерывной ниткой резьбы и ее шаг р=d2πtgΨ, а многозаходная – несколькими нитками резьбы, эквидистантно расположенными на поверхности детали и ее шаг рn=p. Число заходов n, ниток резьбы, легко определить на торце детали, где начинается резьбовая поверхность (рис. 3, е).

В многозаходной резьбе различают ход и шаг. Ходом многозаходной резьбы называют расстояние между одноименными точками одного витка или нитки, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов – рn=pn, где n – число заходов.

Резьбы в зависимости от выполняемой работы бывают передающие движение и крепежные. Первые предназначены для преобразования вращательного движения в поступательное, которое часто применяют в механизмах перемещения, в зажимных устройствах и т. д. Обычно такие резьбы имеют прямоугольный или трапецеидальный профиль. Когда направление действия осевого усилия не зависит от направления вращения гайки или винта, применяют упорную резьбу. Резьбы треугольного профиля используют на крепежных деталях.

Применяют три системы резьбы: метрическую, дюймовую и трубную; кроме того, имеются также резьбы: прямоугольная, трапецеидальная, упорная, круглая и коническая резьба Бриггса по ГОСТ 6111-52.

Профиль метрической резьбы (рис. 3, а) имеет вид треугольника с углом при вершине α=60°. Существует шесть видов метрической резьбы с различными величинами шага — основная (М10, М20 и т. д.) и мелкие от 1-й до 5-й включительно (М24х1,5; М30х2 и т.д.). Метрические резьбы в основном применяют для крепежных деталей: шпилек, винтов, болтов, гаек и др.

Профиль прямоугольной и трапецеидальной резьбы (рис. 3; б, в) по ГОСТ 9484-81 применяют для передачи движения, например, в ходовых винтах и винтах суппортов металлорежущих станков, домкратах и т.п.

Профиль упорной резьбы (рис. 3, г) используют для механизмов, работающих под большим давлением, действующим в одном направлении, например, в гидравлических и механических прессах. Профиль упорной резьбы регламентирован стандартами: профиль резьбы упорной с углом профиля α=30° по ГОСТ 10177-82 и профиль резьбы упорной с углом профиля α=45° по ГОСТ 13535-87. Рабочий угол профиля, совпадающий с диаметром резьбы, принят равным 3° из технологических соображений для нарезания резьбы.

Профиль трубной цилиндрической резьбы имеет вид треугольника с углом α=55°, который при вершине имеет закругление. Каждому размеру резьбы в дюймах соответствует определенное число ниток резьбы на 1″ (не менее 11). За диаметр трубной резьбы условно принимают условный диаметр отверстия трубы. Трубная резьба, с зазором в пределах допуска под уплотнитель, предназначена для различных трубных соединений, арматуры трубопроводов и фитингов.

Профиль резьбы трубной конической с углом профиля 55° по ГОСТ 6211-81 соответствует закругленному профилю трубной цилиндрической резьбы.

Профиль резьбы трубной конической с углом профиля 60° по ГОСТ 6111-52 имеет остроконечный профиль.

Сбеги, недорезы, проточки и фаски. При нарезании резьбы на детали образуются участки с резьбой неполного профиля (с неполной глубиной резьбы), которые необходимо учитывать при определении рабочей длины резьбы (рис. 4).

Рис. 4. Элементы резьбы: x – сбег; а – недорез; с – фаска; f1 – проточка

Если необходимо дать выход инструменту при нарезании резьбы, то предусматривают на нарезаемой поверхности канавку (проточку).

Сбег резьбы – длина поверхности вдоль оси стержня или отверстия с неполным профилем резьбы, образуемой заходной режущей кромкой инструмента.

Недорез резьбы – длина поверхности вдоль оси стержня или отверстия с учетом неполного профиля резьбы, образуемого заходной режущей кромкой инструмента, когда инструмент упирается в торцовую поверхность.

Проточка – углубление на поверхности стержня или отверстия, которое исключает сбег или недорез резьбы.

Фаска – переходная поверхность от торцовой поверхности к цилиндрической, которая служит для захода инструмента при нарезании резьбы и защитой заходных витков резьбы.

Длина свинчивания – сопрягаемая длина вдоль оси контакта резьбы болта и гайки. Для стандартной резьбы нормальной длиной свинчивания является высота стандартной гайки – 0,8d.

Величину сбегов, недорезов, проточек и фасок для соединений с наружной и внутренней метрической резьбой определяют по табл. 1 и 2.

Таблица 1. Сбеги, недорезы, проточки и фаски для наружной метрической резьбы, мм (зависимости эмпирические)

с внутренней резьбой

Таблица 2. Сбеги, проточки, недорезы и фаски для внутренней метрической резьбы (зависимости эмпирические)

Основные параметры резьбы

Резьбовое соединение благодаря технологичности, универсальности, надежности, взаимозаменяемости получило широкое распространение. Резьба — ряд чередующихся вершин и впадин, находящихся по винтовой линии на внутренней или внешней поверхности тел вращения. Используются такие виды:

- Метрическая. Все ее параметры выражаются в миллиметрах.

- Дюймовая. Параметры выражены в дюймах.

Наиболее распространена метрическая резьба, относящаяся к типу крепежных. Для измерения ее элементов используется штангенциркуль.

Основные параметры резьбы позволяют обеспечить взаимозаменяемость и определить:

- способность выдерживать рассчитанные для соединений деталей усилия;

- возможность свободного соединения;

- наиболее подходящее крепежное соединение.

Основными параметрами являются:

- диаметр;

- форма и размеры профиля;

- сведения, характеризующие подъем (шаг, число заходов, угол подъема).

Они строго регламентированы национальными и международными стандартами. Все термины и определения обозначены ГОСТ 11708-82.

Диаметры резьбы

Это важнейший параметр, которым определяется метрическая резьба. Некоторые сведения отражены в таблице.

| № | Вид диаметра | Обозначение | Описание |

| Наружная | |||

| 1 | наружный | D | соответствует диаметру цилиндра, который условно описывается по вершинам (выступам) |

| 2 | внутренний | D1 | это диаметр цилиндра, условно описанного вокруг впадин |

| Внутренняя | |||

| 1 | наружный | d | соответствует диаметру цилиндра, который условно описывается по впадинам |

| 2 | внутренний | d1 | это диаметр цилиндра, условно описанного вокруг вершин (выступов) |

Кроме того рассматриваемый тип крепежного соединения определяется диаметрами:

- Средний (D2 – для наружной; d2 – для внутренней) – диаметр условного цилиндра, расположенного соосно с резьбой, все образующие которого пересекаются с ее профилем так, что получающиеся при пересечении с резьбовой канавкой отрезки, равняются половине ее номинального шага.

- Номинальный – это диаметр, используемый при обозначении на чертежах, в справочных материалах и другой документации; он характеризует ее размеры. Его величина равна величине наружного диаметра.

В ГОСТ 24705-2004 приведены стандартизированные значения перечисленных диаметров.

Направление резьбы

Важной характеристикой, описывающей параметры метрической резьбы, является ее направление. Оно характеризует ориентацию винтовой линии, которая образует витки. По направлению резьбовые соединения классифицируют на:

- правые;

- левые.

В таблице приведено краткое описание направлений.

· шпильки для крепления в автомобиле левых колес;

· в велосипедах влево завинчивается крышка трещотки и левая педаль в шатуне;

· при стяжке талрепом;

· в баллонах, работа с которыми требует контролирования объема газа (пропановые баллоны);

Все крепежные детали с левой резьбой имеют особую маркировку.

На болтах на торце шестигранника проставляется буква «Л». На шпильках буква «Л» также нанесена на торце. Штуцера и гайки маркируются двумя канавками, нарезанными на шестиграннике.

Профиль резьбы

Под профилем следует понимать контур сечения, который имеет виток резьбового соединения в проходящей через его ось плоскости. Иными словами, это геометрическая фигура, получаемая в плоскости, которая проходит через ось. Резьбы классифицируются на:

- треугольные;

- трапецеидальные;

- прямоугольные;

- круглые;

- упорные.

· у метрической – угол при вершине 60°;

2. дюймовая – в современных изделиях применение не допускается;

· которые часто свинчиваются;

· работают в средах с высоким загрязнением;

· на тонкостенных элементах деталей, где резьба накатана или выполнена штамповкой.

Примечание: * р – шаг

Выбор профиля оказывает влияние на показатели прочности, технологичности и силы трения в крепежном соединении.

Ход и шаг

Важными резьбовыми элементами являются:

- Шаг.

Этот параметр представляет собой расстояние, на котором расположены одноименные точки профиля в направлении, параллельном оси. Это участок, который разделяет одноименные точки на двух соседних витках. Обозначается буквой «Р». Исходя из размера диаметра изделия, используются соединения с шагами:

- крупным (основным);

- мелким.

- однозаходной – шагу, т.е. Ph=P;

- многозаходной – произведению количества заходов на длину шага, т.е. Ph=nP.

Шаг указывается на маркировке, также его можно определить из параметрических таблиц. Крупные шаги, они являются основными, на маркировке не указываются. Также шаг определяется путем:

- измерения резьбовыми калибрами (резьбомерами);

- сопоставления резьб различных деталей между собой;

- ввинчивания во внутреннюю резьбу наружной, при этом не должно быть сопротивления ввинчиванию;

- измерения с помощью штангенциркуля хода и деления полученного значения на число заходов.

Для измерения шага рекомендуется использовать болт, а не гайку, потому что есть возможность контролировать процесс измерений визуально. Цель определения шага – правильный выбор инструмента для нарезания или сверла под отверстие для резьбы.

Другие параметры

Резьба, кроме рассмотренных выше, определяется параметрами:

- для однозаходных

- для многозаходных

- Угол подъема резьбы.

Это угол (ψ), который образуется между касательной к винтовой линии и плоскостью, проходящей перпендикулярно осевой линии резьбы. Его определение осуществляется по формуле: