Вал на подшипниках своими руками

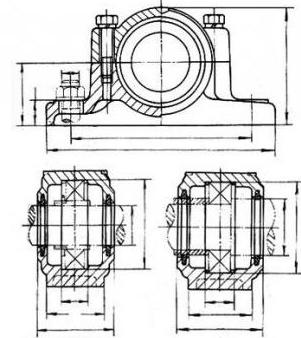

В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали. Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее. При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник – качения, скольжения и других разновидностей – вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

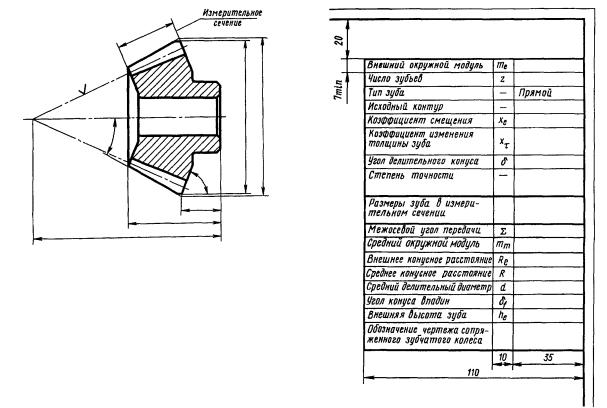

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Особенности крепления к корпусу

Существует несколько разновидностей посадки подшипника на вал в корпусе узла. Самыми распространенными сегодня из них выступают описанные ниже технологии.

Одним из самых распространенных является подшипник в корпусе на лапках. Он обладает возможностью смазывания и участвует в создании высокоскоростных механизмов. Это могут быть вентиляторы, системы аварийного энергосбережения, маховики. Отличительной их особенностью является способность работать при повышенных температурах.

Внутреннее кольцо также может закрепляться на валу при помощи стопорных винтов. Встречаются корпуса, внутреннее кольцо которых имеет коническое отверстие. Деталь крепится в нем при помощи закрепительной втулки.

Есть также корпуса, в которых установленное изделие закреплено особым эксцентриковым кольцом.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона – обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing/bearing_158.shtml мне попался патент изготовления подшипника скольжения из дерева !

К стати там способ интересный – изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева – это не шутка – в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Самодельные багги, квадроциклы, вездеходы

Завершенные проекты

Библиотека самодельщика

Примеры решений

Чертежи и модели

Инструменты и оборудование

Зарубежные

ЧАВО или FAQ

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Как сделать корпусный подшипник

Модератор: User buggy

Как сделать корпусный подшипник

Сообщение Зорин » Пн окт 05, 2009 4:05 am

Сообщение shum d » Пн окт 05, 2009 5:19 am

Купили твое счастье?

Укради его.

Сообщение aksenov7 » Пн окт 05, 2009 7:51 am

береш поворотный кулак от переднеприводной машины, обрезаеш все лишнеее и готово. Посмотри мой квадрик, там кулаки от 2108 покупались на разборке за 300 р. вместе со ступицами, крепление за штатные отв. для шаровых. Внутрренний диаметр подшипника 34

Добавлено спустя 2 минуты 1 секунду:

Re: Как сделать корпусный подшипник

Сообщение jeniajuk » Пн окт 05, 2009 10:51 am

Сообщение Зорин » Пн окт 05, 2009 11:26 am

shum d

Смотрел тут на днях подшипники в корпусе UCP пипа, китайского производства. Взял в руки энту железяку повертел со всех сторон с интересом и мне в ладонь подшипник из корпуса выпал (котоый там якобы запресованный должен быть). Продавец сказал что такое иногда бывает – при эксплуатации желательно ПРИВАРИТЬ его к корпусу! Короче качество не ахти какое, кроме того подшипника который мне нужен в наличии не оказалось. Под заказ привезут но цена будет 2570руб. Нафиг нужно короче. Я за такие деньги пол Жигулей купил. Вот и задумался сделать корпус сам. Или не корпус, можно ленту какую нибудь, но пака не знаю как удержать подшипник от осевого смещения.

Установка подшипников качения

Конструкция подшипников качения предусматривает простой монтаж и демонтаж узла, в случае соблюдения технологии процесса и использования специальной оснастки. Подшипники, для установки которых требуется натяг, монтируются на вал и в корпус заранее. Все соединения в этом случае выполняются по предусмотренным производителем посадочным поясам, имеющим определенные зазоры. Следует также учитывать, что установка подшипника с натягом одновременно на вал и в корпус делает сборку более сложной и трудоемкой. В тех случаях, если посадка имеет зазоры и то установку обычно сопровождают осевой затяжкой обойм. Существует несколько простых способов сборки, с которыми концевой подшипниковый узел закрепляется на валу и в посадочном месте на корпусе при помощи кольцевых стопоров.

Навигация по статье

Осевая сборка

Радиальная сборка

Парные установки

Осевая сборка

Способ №1. Установка подшипника качения на вал осуществляется до монтажа в корпус. При этом способе сборки опорный узел надевают на вал и фиксируют в проектном положении буртиком с одной стороны и стопором кольцевого типа с другой. После этого вал в сборе с опорой вводят в проем корпуса, пока он не упрется в кольцевой стопор, который был установлен в отверстие заранее. Для завершения монтажа узел закрепляют с использованием стопора, который перед установкой предварительно помещают за опорным узлом.

Такой способ можно считать оптимальным в случае, если деталь установлена на валу с натягом, а в корпус по посадке. С другой стороны этот метод нельзя назвать подходящим для ситуации, когда подшипник монтируют с натягом в корпус механизма. В таком случае усилие при запрессовке передается не только на внутреннее и наружное кольцо, но и на тела качения. Работа максимально усложняется тем обстоятельством, что возникает необходимость работать одновременно с двумя элементами – самим валом и корпусом механизма, каждый из которых сам по себе может иметь внушительные габариты и большой вес.

Монтаж концевых подшипников

Способ №2. При таком монтаже вал устанавливают в опору вращения, которая уже смонтирована в корпусе механизма. Сначала осуществляется установка подшипника в корпус с обязательной фиксацией стопорными деталями. После этого в отверстие опоры аккуратно вводят вал и закрепляют его стопорной деталью. Способ хорош для случаев, когда опора монтируется в корпусе с натягом, а соединение с валом осуществляется по посадке. Можно использовать метод и в случаях, когда и в корпусе, и на валу подшипник ставят с зазором. Не подходит этот способ для опорных деталей, установленных на валу с натягом.

Способ №3. Одновременная установка опорной детали в корпус и на вал производится в случае, если вал удерживается дополнительно еще одним подшипником. Его помещают в корпус таким образом, чтобы совпали посадочные участки. Образовавшейся между валом и корпусом кольцевой зазор используют для введения подшипника. После того как все элементы механического узла займут свои места, производят установку стопоров, фиксирующих детали. Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Радиальная сборка

При этом способе монтажа вал, подшипник на который установлен с полной фиксацией заранее, устанавливают в нижнюю часть корпуса с разъемной конструкцией. После этого устанавливают верхнюю часть корпуса. Для фиксации опоры в посадочном месте корпуса применяют заплечики. В таких случаях могут использоваться разная схема выполнения посадок опоры, с натягом и без. Чаще всего выбор в пользу радиальной сборки делают в случае, если установка выполняется с зазорами, переходными посадками или с небольшими натягами. При большом натяге способ нельзя назвать оптимальным, так как важно обеспечить совмещение плоскостей разъема и центра опорного узла. Также в таком случае существует риск перетянуть подшипник, по ошибке сместив плоскость разъема.

Парные установки

Рассмотрим монтаж вала-шестерни, на котором установлены опоры через дистанционную втулку. В корпусе вал закрепляется крышкой и стопором кольцевого типа. Стопор размещен в канавке, проточенной во внешней обойме подшипника меньшего диаметра. Такой подшипник качения, монтаж и демонтаж которого происходит с выполнением многих операций, часто выходит из строя именно из-за несоблюдения рекомендаций по установке.

Способ 1. Монтаж вала в корпус вместе с предварительно установленными на него опорами вращения

Собранный узел, состоящий из вала и подшипников, помещают в корпус, после чего производят фиксацию стопорным кольцом, а затем крышкой. При этом важно следить за тем, чтобы при выполнении работы первым заходил в свое посадочное отверстие именно передняя по ходу установки опора. Если первым на место станет второй подшипник, то это может стать причиной перекоса и невозможности дальнейшего выполнения поставленной задачи. В этом случае тип посадки детали на вал не имеет никакого значения. В корпус роликовые и шариковые подшипники в таком случае монтируют переходным способом или делая небольшой натяг.

Способ 2. Установка вала в том случае, если подшипники уже находятся в корпусе

Сначала производят установку опор вращения в корпус, заведя между ними подобранную по размеру дистанционную втулку. Передний подшипник крепят кольцом и крышкой, после чего производят заведение в отверстия опор вала. Завершается монтаж закреплением вала гайкой. Правила установки подшипников качения в этом случае требуют, чтобы первый посадочный пояс, расположенный по ходу установки вала, заходит в отверстие опоры в первую очередь. Посадка опор в корпус при этом может иметь любой тип и особые требования могут предъявляться лишь в том случае, если используются самоустанавливающиеся подшипники. Самым сложным моментом при заранее закрепленных в корпусе подшипниках является установка дистанционной втулки.

Способ 3. Смешанный

Такой монтаж подразумевает предварительную установку на вал задней опоры, а также дистанционной втулки. Фиксирующий подшипник в этом случае уже находится в своем посадочном месте в корпусе. Вал с соблюдением предосторожностей заводят в корпус так, чтобы его хвостовик точно вошел в отверстие фиксирующего подшипника. При этом также нужно следить за тем, чтобы задняя опора, размещенная на валу, попала на свое место в корпусе. Проведя должный контроль качества установки, выполняют фиксацию вала гайкой. Этот способ нетребователен к посадкам на вал и в корпус и они могут быть любыми.

Важно учитывать, что такой способ монтажа наиболее тесно связан со способом крепления подшипников в корпусе, а также конструкцией самого корпуса и элементов, закрепляющих в нем вал. Работа должна выполняться опытным специалистом, так как наиболее простой и логичный способ монтажа здесь далеко не всегда является оптимальным с точки зрения эффективной работы и надежности узла.

Самоустанавливающиеся подшипники

Применение самоустанавливающихся подшипников имеет ряд особенностей. Эти опоры применяют в случаях, когда невозможно гарантировать полную соосность опор вала, детали корпуса склонны к деформациям и могут изменить свою геометрию в процессе использования оборудования, сам вал из-за особенностей материала или значительной длины может деформироваться при эксплуатации. Все эти случаи делают использование обычных подшипников опасным, так как при перекосах внутренние напряжения способны привести к разрушению сепаратора и колец или защемлению тел качения. Применяют самоустанавливающиеся опоры и там, где перекосов нет, но монтаж вала и подшипников затруднен и есть вероятность погрешностей при установке. В таких случаях в опорах могут возникать непрогнозируемые напряжения, способные вывести механизм из строя и даже серьезно его повредить.

При одиночной установке чаще всего применяют сфероконические подшипники самоустанавливающегося типа. Такой узел используется как упорный. При парной установке эти детали уже выполняют роль радиально-упорных опор качения. Чтобы элемент опирания вала работал правильно, необходимо точно выдерживать рекомендованное производителем механизма расстояние между узлами. Часто выполняется монтаж обычных подшипников качения в сферические корпуса – такое решение отличается простотой реализации и при этом экономически оправдано. Метод незаменим при установке длинных многоопорных валов, использующих для опирания более двух подшипников. При замене выходе из строя одного самоустанавливающегося подшипника из комплекта, нередко рекомендуют замену всех опор. Это дает возможность обеспечить максимально слаженную работу всех опор.

Установка на вал самоустанавливающихся подшипников с коническим отверстием

Самоустанавливающиеся опоры с коническим отверстием монтируют на вал с использованием закрепительной или стяжной втулки. В этом случае назвать определенную величину натяга невозможно, так как она определяется методом анализа. Перемещая кольцо опоры по шейке втулки, находят оптимальные характеристики натяжения для данного случая. Окончательная установка и фиксация такой опоры выполняется путем затягивания гайки, которая своим перемещением напрессовывает внутреннее кольцо на шейку вала. После завершения затяжки, когда подшипник займет свое предусмотренное конструкцией узла положение, гайку обязательно нужно законтрить.

Еще более простым способом является установка поры с коническим отверстием гидрораспорным методом, с использованием гидравлической гайки и насоса. Такой способ может быть единственным возможным в случае, если опорная деталь имеет значительные габариты. В зазор между подшипником и валом закачивают под давлением масло. Оно разделяет сопряженные поверхности и значительно снижает коэффициент трения между ними.

В процессе работы важно контролировать радиальный внутренний зазор, который будет уменьшаться по мере перемещения опоры вдоль вала. Величина зазора при монтаже является важным параметром, который определяет степень натяга и необходимую по техническим требованиям посадку. Контроль степени натяга выполняется несколькими методами:

• Использование щупа;

• Замер угла затягивания стопорной гайки;

• Путем замера значения смещения изделия по оси;

• Методом замера увеличения диаметра внутреннего кольца.

Важным моментом подготовки узла к эксплуатации является регулировка зазора. В случае с упорно-радиальными подшипниками, имеющими коническое отверстие, это возможно выполнить, перемещая подшипник вдоль оси вала.

Качественная установка подшипников качения по ГОСТ должна выполняться только квалифицированным специалистом с опытом подобной работы и необходимым набором инструментов и материалов. От того, насколько качественно выполнен монтаж зависит не только срок службы опоры, но и целостность вала, а иногда и корпуса. После монтажа важен тщательный контроль параметров опоры и соответствия ее требованиям стандартов и производителя механизма.

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

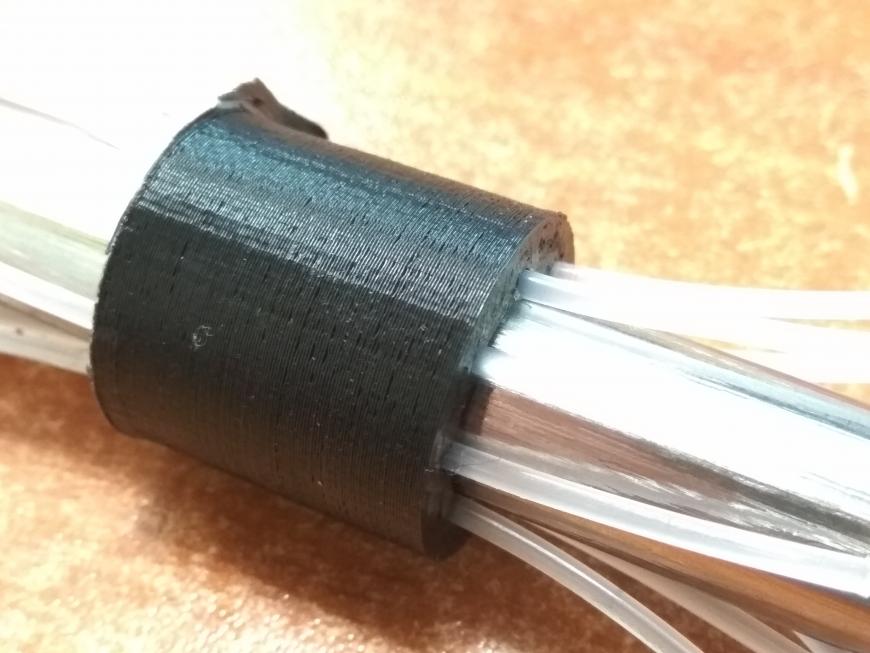

В видео парень использовал тефлоновые трубки.

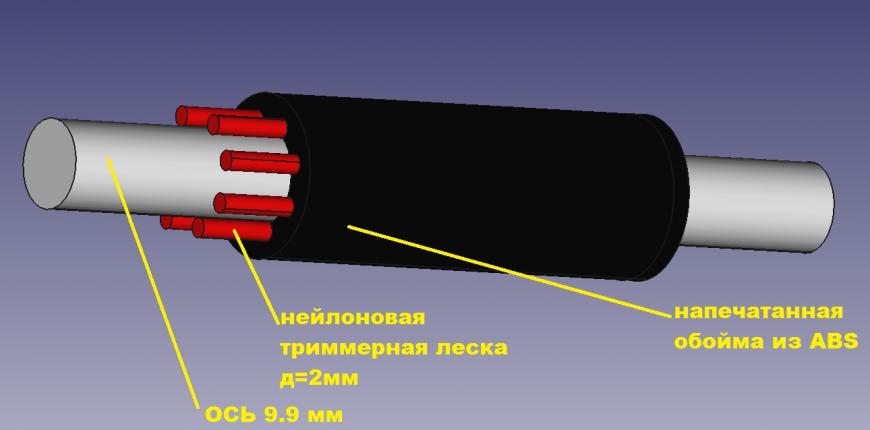

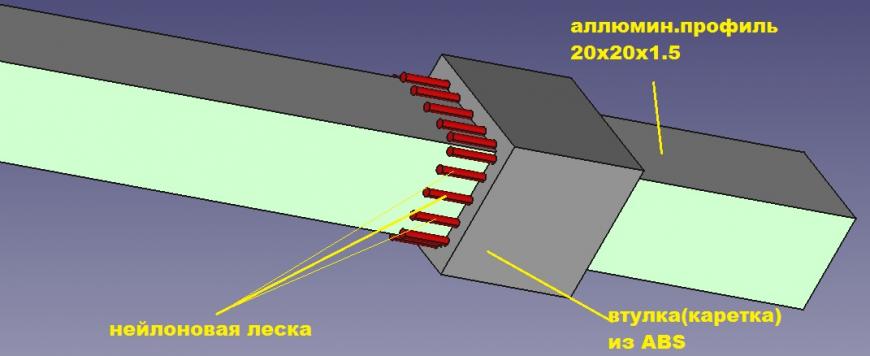

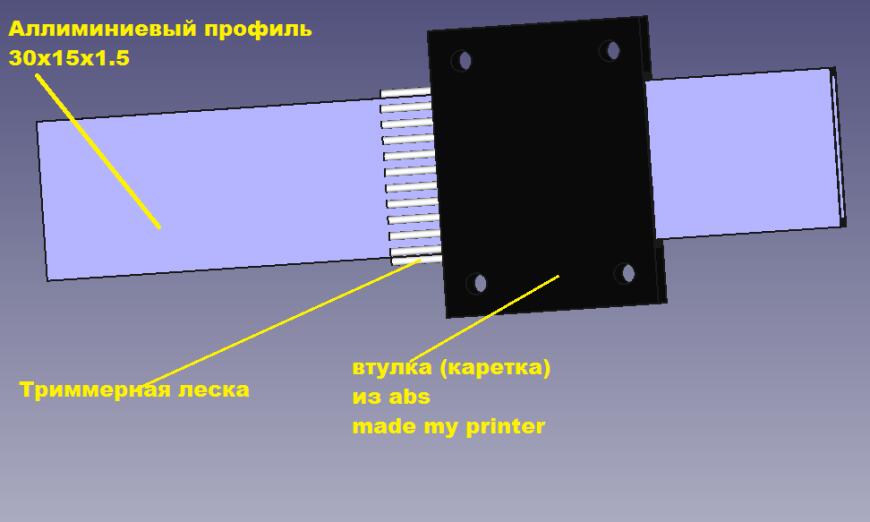

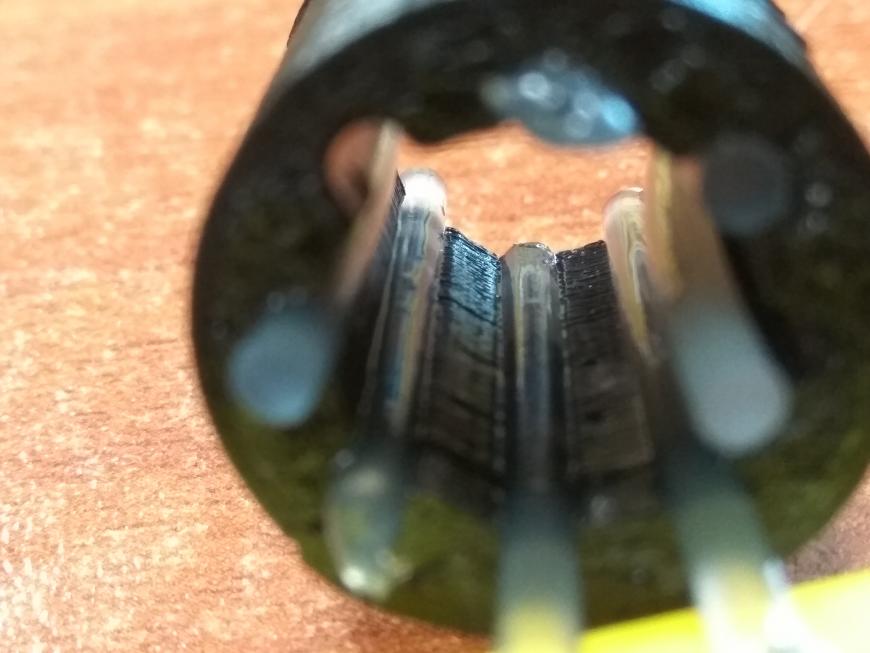

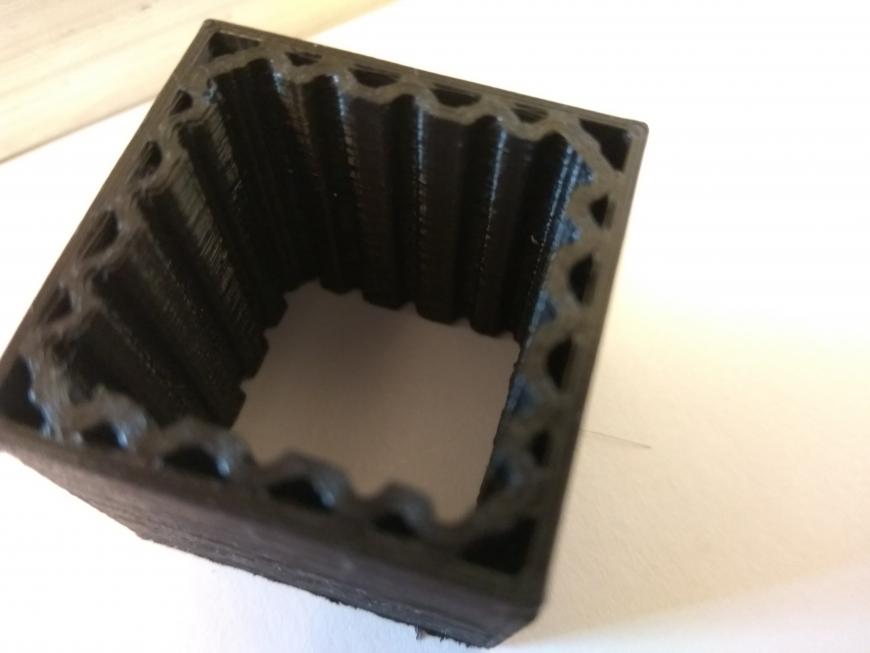

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

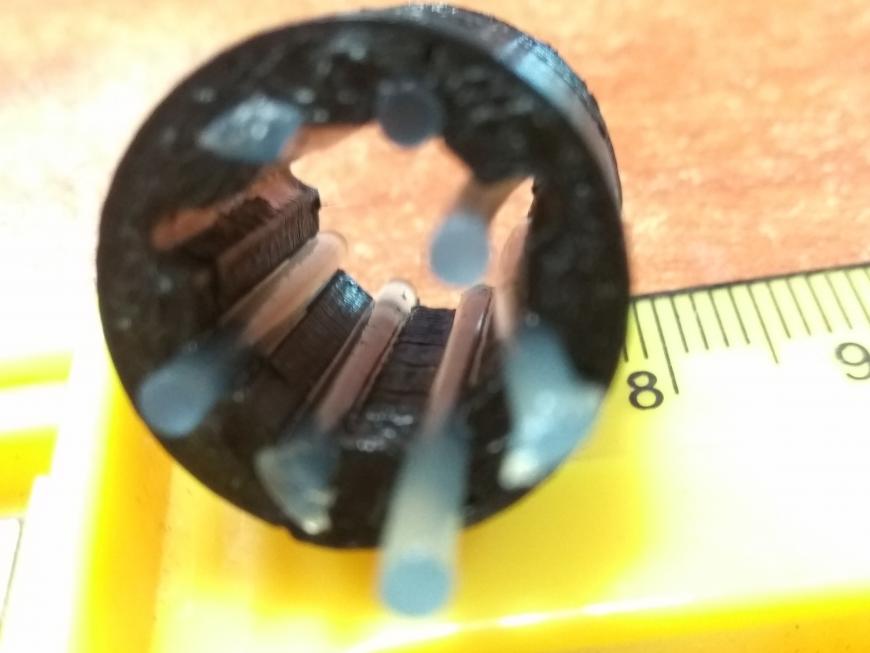

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

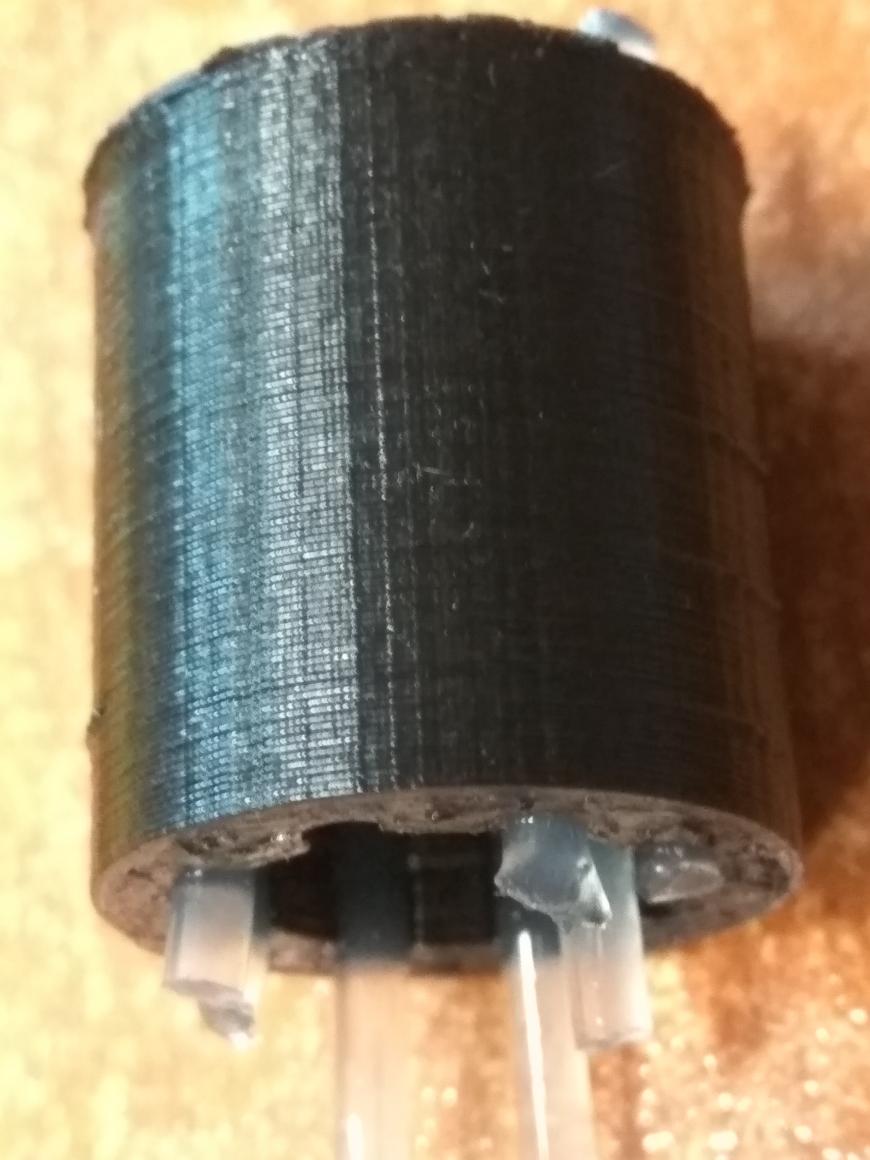

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.