Определение массы изделия и массы заготовок для его изготовления.

Определение! Во всех наших расчётах базовой величиной является усреднённая плотность стали – 7 850 кг/м3 по системе СИ.

Проведём для начала несложное действие – узнаем массу квадратного метра стального листа толщиной 1 мм. Выглядит это так – 1 м х 1 м х 0,001 м х 7850 кг/м3. То есть, мы перемножили длину, ширину и толщину листа (все величины взяли в метрах), и получили объём изделия. Произведение объёма и плотности даёт массу – 7,85 кг. Таким образом, мы выяснили, что метр квадратный стального листа толщиной 1 мм весит 7,85 кг.

Выбор метода и способа изготовления заготовки:

Исходную заготовку целесообразно получать методом литья.

Способ изготовления отливки выберем по показателям технологических возможностей для различных способов литья:

Заданная в условии партия заготовок N=”5″ шт/год. Литье в песчаные формы не имеет ограничений по минимальной партии. Для остальных способов литья минимальная партия от 200 шт/год и более. Остальные требования при литье в песчаные формы:

Материал отливки: чугун – удовлетворяет требованиям.

Читать также: Автоматическое зарядное устройство для авто своими руками

Масса отливки: 29.5 кг.

Минимальная толщина стенки 27мм, что больше 3 мм – условие выполнено.

Максимальный габаритный размер 288мм.

Класс точности размеров, шероховатость необрабатываемых поверхностей и группа сложности отливки не регламентируются.

При литье в песчаные формы изготовление детали массы m=”29.5″ кг в количестве 5 штук в год относится к единичному производству. В условиях единичного производства изготовление отливок производится литьем в песчаные формы, изготовляемые вручную по деревянным моделям.

Что такое переводной коэффициент

Усложним задачу. Предположим, вам надо купить лист из цветного металла. Воспользуемся переводным коэффициентом, который представляет собой отношение плотности конкретного металла или сплава к усреднённому значению плотности стали. Путём умножения веса стального изделия определённого сортамента и размера на коэффициент нужного металла или сплава получаем вес детали.

Пример – рассчитаем массу бронзового листа толщиной 2 мм и площадью 2 м2.

7,85х2х2х1,12 = 35,2 кг

Внимание! Этот же простой алгоритм можно применять и для неметаллических листовых материалов, для которых также существуют переводные коэффициенты. Например, для резины – 0,17-0,23, органического стекла – 0,15, капролона – 0,15, текстолита – 0,18, резины – 0,17-0,23.

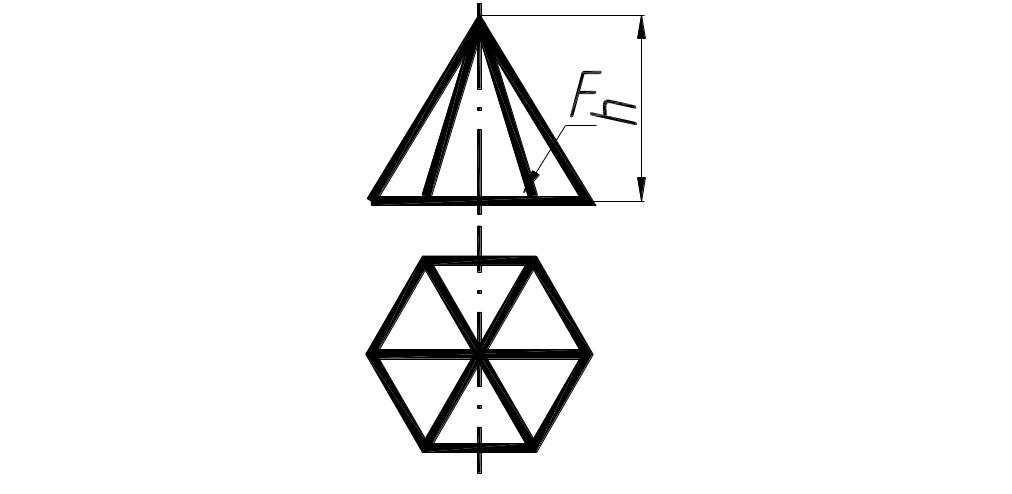

Как узнать массу шестигранного профиля?

Часто применяются сплошные металлические прутки, имеющие шестигранное сечение. Методика расчёта таких изделий сохраняется прежней. Необходимо вспомнить из школьного курса геометрии, как вычисляется объём правильного шестигранного параллелепипеда.

Задача значительно упрощается, зная размер или номер, такого проката. Все номера приводятся стандартизованной таблицей.

У шестигранного профиля с самым маленьким номером 10 вес составляет всего 0,68 кг, у самого большого №60 вес равен 24,5 кг.

В основу вычислений положена формула расчёта объёма правильной шестигранной призмы. Вычислив этот объём, его умножают на плотность металла. Получают массу шестигранного изделия.

Следует помнить, что применение упрощённых методик даёт приближённые результаты. Их используют, проводя экспресс оценки. При детальной разработке проектной документации применяются более точные показатели.

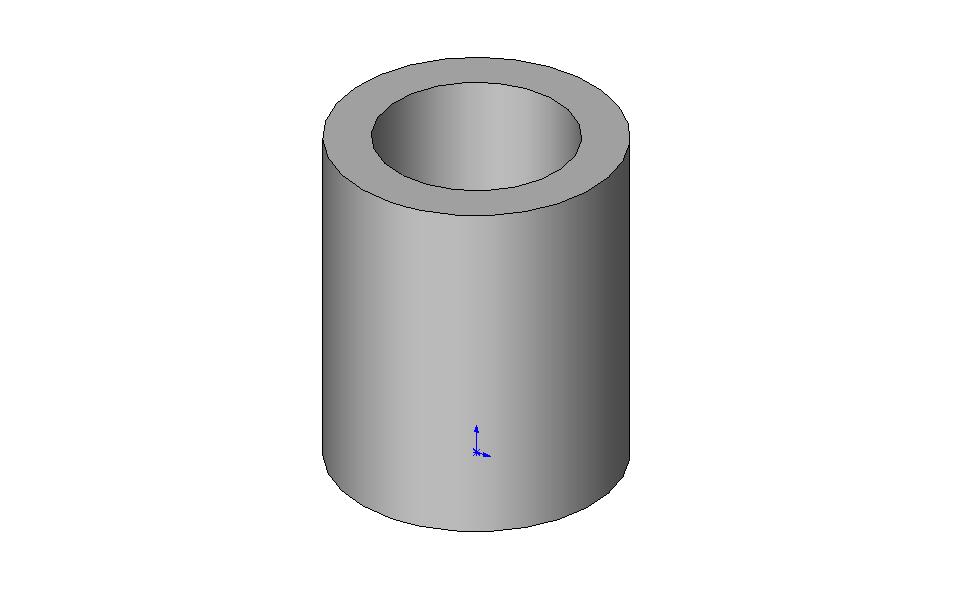

Как узнать массу трубы

Для определения массы труб оптимально воспользоваться таблицами.

Если же доступа к справочным материалам нет, а несложные геометрические формулы не являются для вас препятствием, вычислите вес самостоятельно. Для этого находим разницу площади круга по внешнему радиусу и площади по внутреннему радиусу. Полученную разность умножаем на длину трубы и плотность стали – 7 850 кг/м3.

Для труб из цветных металлов применяют переводные коэффициенты, о которых мы говорили выше.

Как вычислить массу профиля прямоугольного сечения?

Прямоугольный профиль представляет собой параллелепипед с заданной толщиной стенки. Толщина стенки задаётся в технической документации на конкретный образец.

Расчёт массы можно произвести двумя способами. В первом способе рассчитывают площадь сечения: для листа заданной толщины. Рассчитывают массу прямоугольного параллелепипеда по внешним размерам. Затем производят такие же вычисления для параллелепипеда с внутренними размерами. Разность двух значений и будет являться искомой характеристикой.

Читать также: Чертеж дымогенератора для холодного копчения своими руками

Во втором способе рассчитывают значение веса одной стенки конструкции. Если сечение квадратное, умножают на четыре. Если прямоугольное – вычислят отдельно величину меньшей и большей стенки. Затем умножив каждое значение на два, и сложив результаты, получают итоговый показатель.

Вес профиля квадратного сечения

Для упрощения процесса разработаны специальные таблицы.

Как рассчитать массу равнополочного уголка, швеллера, двутавра

Масса метра погонного углового металлопроката зависит от ширины и толщины полок.

Внимание! Рассчитанный по геометрической формуле или определённый по таблице вес уголка может сильно отличаться от фактического. Это связано с тем, что некоторые производители в целях удешевления продукции снижают толщину полки уголка в местах, где не предусматриваются проверочные замеры. Такая разница может значительно превышать допуски, предусмотренные ГОСТом.

Вес погонного метра наиболее распространённого сортамента равнополочного уголка

Самостоятельно просчитать массу швеллера и двутавра затруднительно из-за сложной формы сечения. В данном случае пользуются таблицами.

Таблица весов швеллера

Таблица весов двутавра

Как рассчитать массу уголка, швеллера, двутавровой балки

Расчёт параметра производится с использованием данных о ширине полки, толщине металла. Изделие рассматривают как половину прямоугольного профиля.

Для всего сортамента металлопроката существуют готовые расчётные таблицы.

Однако уголки различных производителей имеют реальные весовые характеристики отличные от табличных данных. Они намеренно снижают толщину полки. Мотивируют стремлением к удешевлению продукции. Разница параметра значительно отличается от параметров, предусмотренных ГОСТ.

Весовые характеристики швеллера, двутавровые балки определяются по данным таблиц. Это вызвано трудностями расчёта объёма сложных геометрических фигур.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

где V – объем детали;

ρ – плотность материала детали.

Плотность чугуна СЧ10 по ГОСТ1412-85: ρ=”6800″ кг/м 3

Тогда масса детали определится:

m=”V*ρ=4337011*10″ -9 *6800=”29,5″ кг

Калькуляторы расчёта веса металла

Если у вас есть доступ к интернету – расчёты массы металлопроката не составляют никакого труда. Калькулятором металла можно пользоваться в режиме он-лайн или скачать его на компьютер.

Как выполняется расчёт:

- В списке выбирают тип металлопроката.

- Заполняют данные в размерности, указанной в программе.

- Нажимают кнопку расчёта.

- В калькуляторах также обычно указывают массу погонного метра конкретного сортамента и количество метров в тонне.

Внимание! Все данные, предоставляемые металлокалькуляторами, основаны на ГОСТ. При отсутствии табличных величин масса рассчитывается по геометрическим формулам с поправкой на особенности изготовления данных изделий. При стандартных подсчётах плотность стали принимается равной 7 850 кг/м3.

Реальная масса металлопроката практически всегда отличается от теоретической.

Чем усложняется расчёт веса металла?

Серьёзным различием в полученных данных по расчёту массы стального изделия является технология его производства. Разница между холоднокатаным прокатом металла и горячекатаным может быть достаточно существенная. Речь идет о точности геометрических характеристик при сохранении плотности по всей протяжённости изделия.

Применение непрерывного нагрева и последующего охлаждения приводит к таким негативным явлениям как окисление, рекристаллизация. Неравномерность этих процессов вызывает изменение такого параметра как толщина.

Точность расчетов холоднокатаных и горячекатаных металлических профилей будет отличаться. Погрешность, вызванная нестабильностью толщины, требует получения некоторого усредненного значения.

Свойства Inventor — вкладка «Физические» — диалоговое окно

Расчет физических и инерционных свойств детали или сборки, что позволит выяснить, какое влияние оказывают на модель применяемые материалы, допуски и другие параметры.

Единицы измерения задаются на вкладке «Единицы» диалогового окна «Параметры процесса моделирования».

Доступ к сборке:

Выберите компонент, щелкните правой кнопкой мыши и выберите «Свойства Inventor». Выберите вкладку «Физические».

Доступ к детали:

«Свойства Inventor». Выберите вкладку «Физические».

Чтобы открыть окно свойств виртуальной детали, щелкните ее правой кнопкой мыши в браузере сборки и выберите пункт «Свойства».

Обновление

Кнопка «Обновить» предназначена для расчета массы, площади поверхности или объема.

Физические свойства изменяются каждый раз при добавлении, удалении или изменении элемента детали, а также при добавлении детали в сборку или при ее удалении. Пользователь может сам переопределять значения физических свойств. После внесения изменений необходимо нажать кнопку «Обновить» для выполнения повторного расчета. Если требуемые компоненты не загружены в память, выдается запрос о загрузке компонентов.

Материал и плотность

Выбор материала и соответствующей ему плотности для выбранного компонента. а также задание точности расчета масс-характеристик.

Тела

Материал

В расчетах используются свойства материала детали. Список материалов из таблицы материалов. Список материалов указан в материале.

Плотность

Список возможных значений плотности выбранного материала. Плотность материала по умолчанию равна 1 кг/м^3.

Требуемая точность

Точность расчета физических свойств. По умолчанию задана «Низкая», однако можно выбрать и более высокий уровень. Время расчета значений зависит от заданного уровня. Например, если задано значение «Повышенная», для расчета, возможно, потребуется несколько минут.

Как” узнать массу трубы

Нахождение параметра металлической трубы любого диаметра производиться аналогично методике для круглого профиля. Рассчитывают разницу площадей двух кругов. Первый имеет внешний радиус трубы. Второй имеет внутренний радиус трубы.

Полученную разность умножают на длину трубы, вычисляя объем металла. Умножив на плотность стали, находят массу трубы заданной длины. Операция с изделиями цветных металлов упрощается благодаря применению переводного коэффициента.

При работе с готовыми таблицами следует найти данные для прутка 1 м с радиусом равным величине внешнего диаметра. Вычислить величину прутка диаметр, которого равен величине внутреннего диаметра. Вычесть из большего значения меньшее значение, получится искомый результат. Его следует умножить на длину образца.

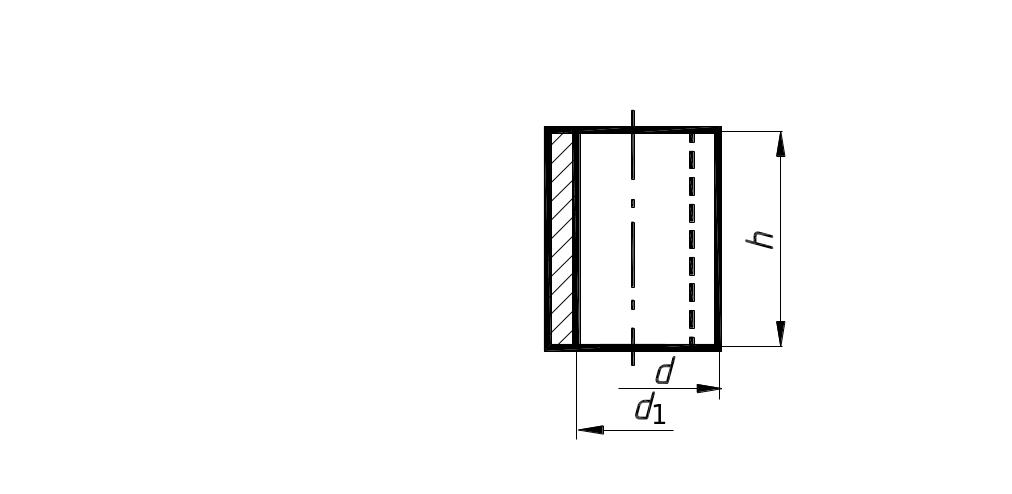

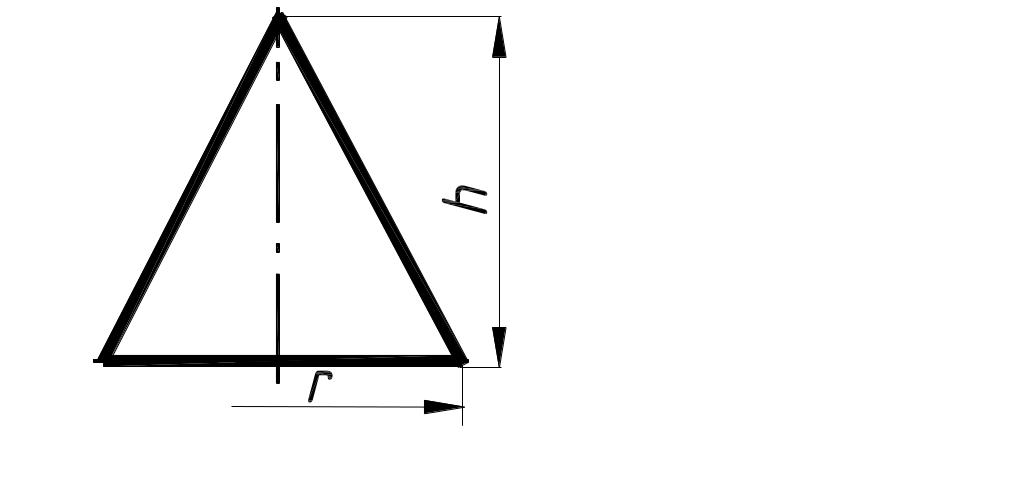

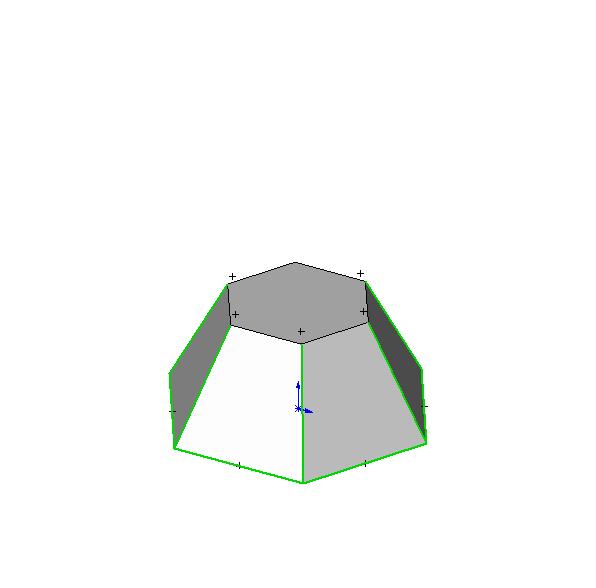

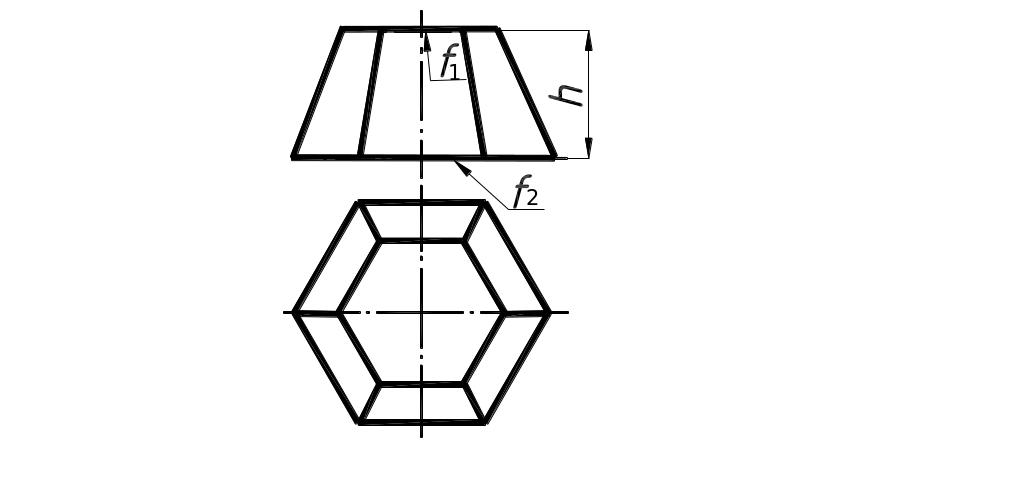

Определение массы детали по ее чертежу

где V – объем детали, ‑ плотность материала из которого изготовлена данная деталь.

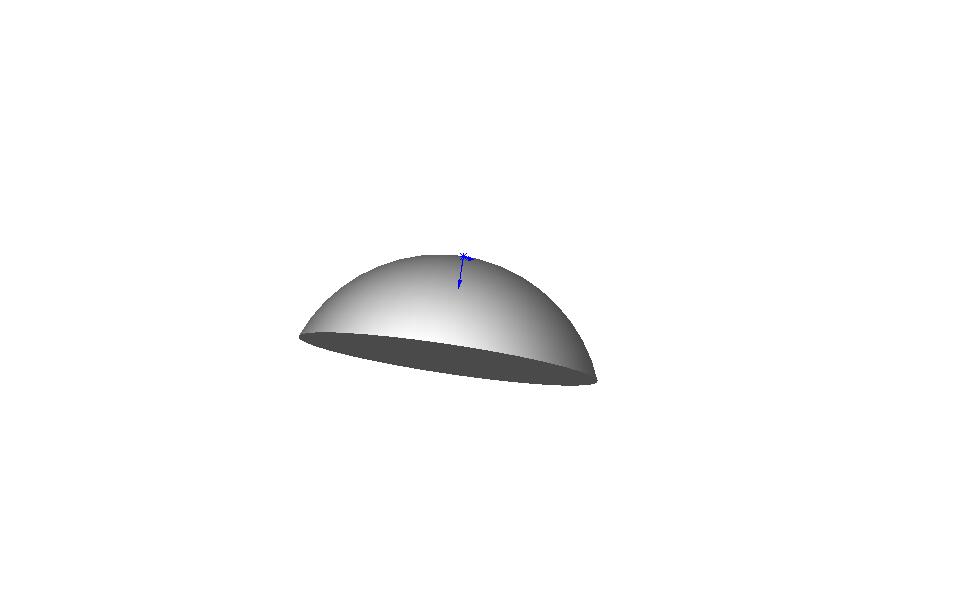

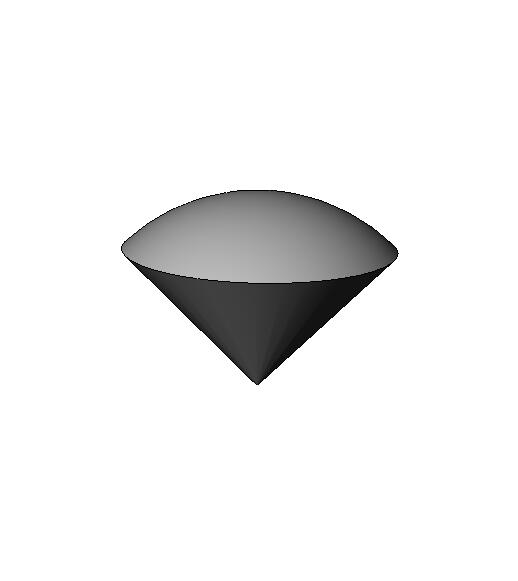

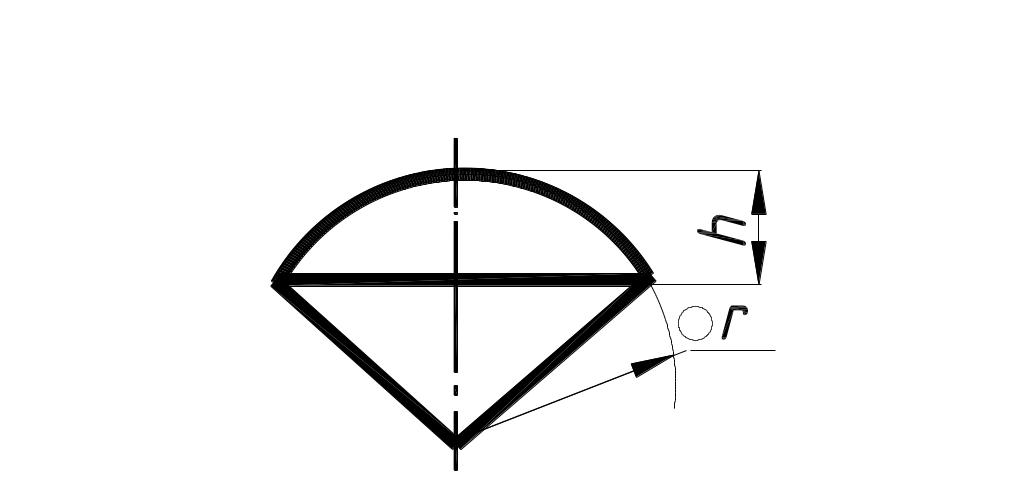

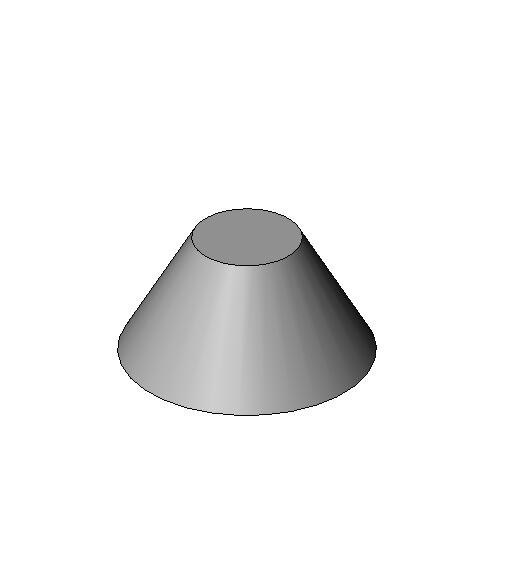

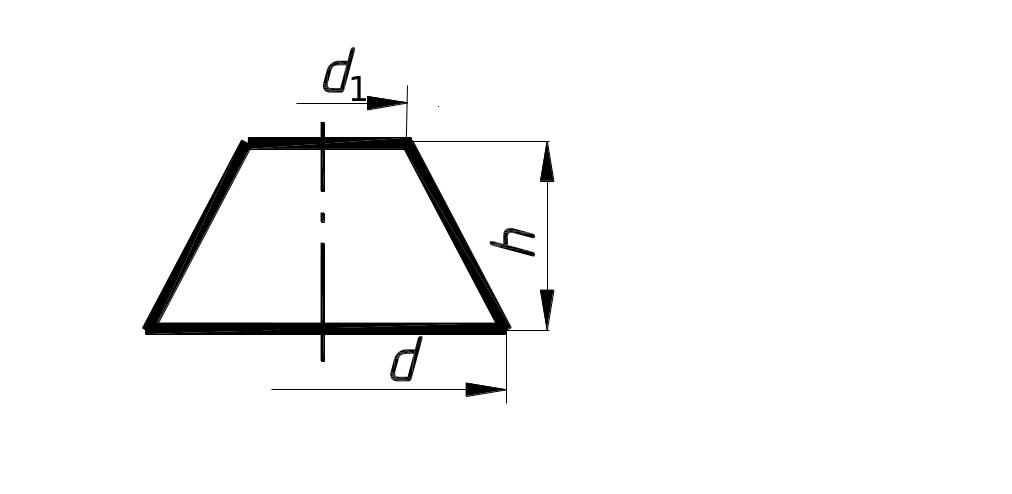

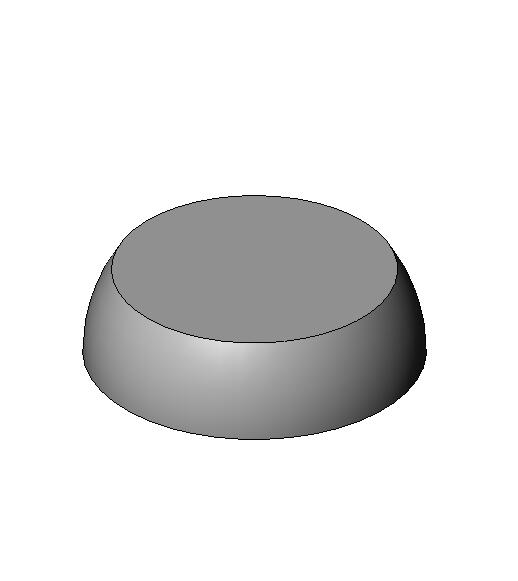

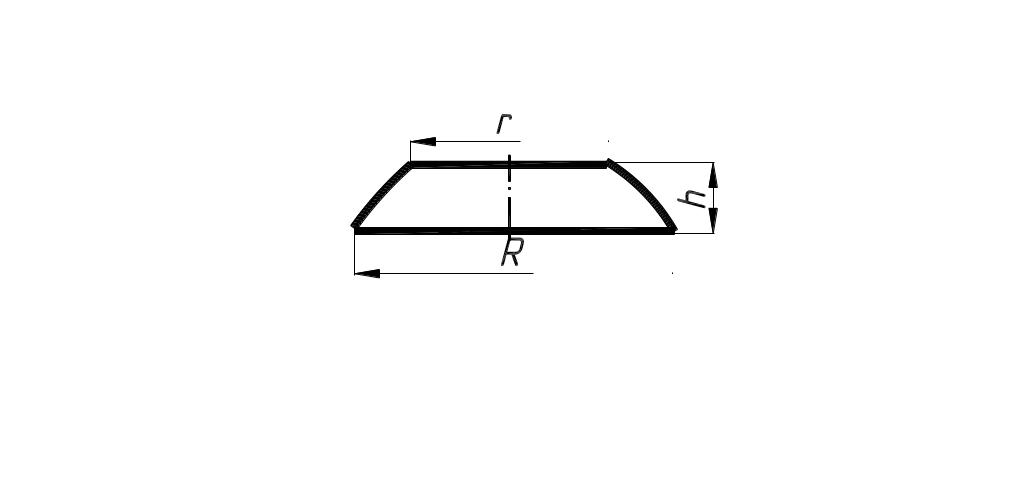

Таким образом, для определения массы детали необходимо определить объем детали. Для этого разбиваем деталь на фигуры, для которых можно определить объем детали по известным формулам (табл. 2.1)

V = аbc

Продолжение табл. 2.1

Косо срезанный цилиндр

Продолжение табл. 2.1

где f1 и f2 – площади оснований пирамиды

Объем V тела вращения, образованного вращением площади F, умноженной на путь, описанный ее центром тяжести S вокруг оси радиусом r

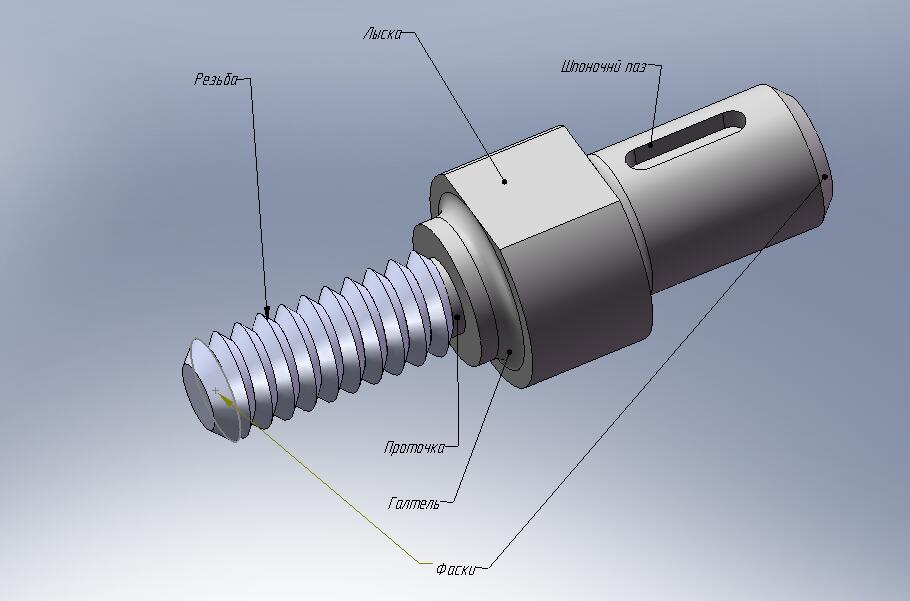

V=2rF=2rab

В качестве примера рассмотрим определение объема вала, изображенного на рис. 2.1. Разобьем вал на простые (с точки зрения вычисления объема) тела (рис. 2.2) и вычислим их объем.

1. Объем фаски (1) – усеченный конус (рис. 2.2)

где h = 2 мм; r = d/2=6 мм; r1 = r – 2 = 4 мм.

Объем цилиндра (2)

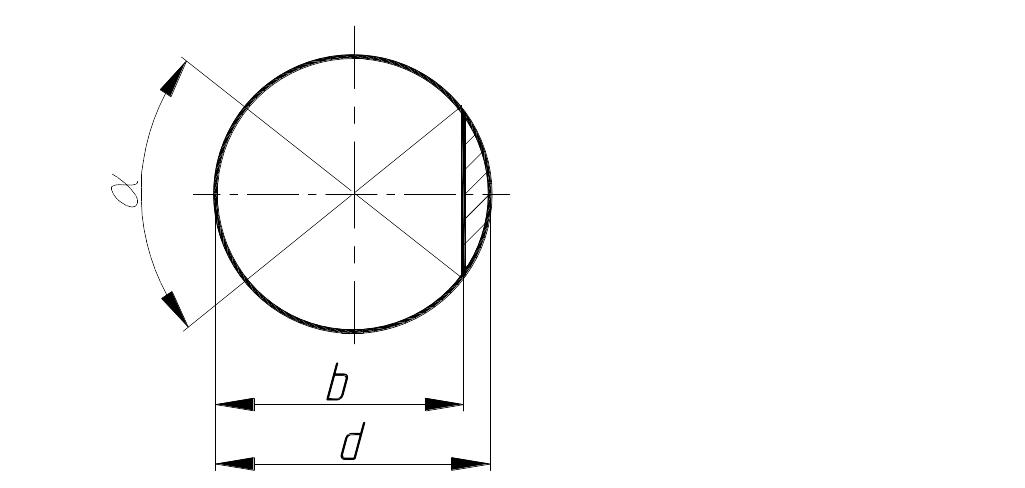

3. Объем паза (3) с поперечным сечением S (рис. 2.3, а) и длиной 10 мм для призматической части паза

где S = Sсег. + Sпр, Sсег. – площадь сегмента с радиусом R, Sпр – площадь прямоугольника b ĥ h, б. Sсег. = Sсек. – Sтр. Sсек. – площадь сектора круга, Sтр – площадь треугольника – рис. 2.3

Sпр = b ĥ h = 5∙10 = 50 мм 2 ,

S = Sсег. + Sпр = 16,16 + 50 =66,16 мм 2

Учтем объем цилиндра от боковых полуцилиндров паза. Примем

r =b/2 = 2,5 мм – радиус цилиндра,

h / = h + 0,5(R — ) = 3 + 0,5(6 – ‑ высота

цилиндра равная глубине паза и верхнюю часть цилиндра паза.

Тогда объем цилиндрической части шпоночного паза, получим:

Vц ≈ πr 2 h / =π6,25∙3,27 = 64,2 мм 3

Окончательно объем шпоночного паза будет

V3 = Vпр + Vц = 661,6+64,2 = 725,8 мм 3

4. Объем галтели 4 с радиусом r = 1 мм (рис. 2.4).

Площадь галтели определится как разность площадей квадрата Sк = r 2 и четверти круга (сектора) Sc = r 2 /4 (рис. 2.4)

Sг = r 2 — r 2 /4 = r 2 (4- )/4= 1 2 (4-π)/4 = 0,22 мм 2

Центр тяжести вдоль оси Х квадрата xК = , а четверти круга – сектора круга с углом 90º

Центр тяжести галтели вдоль оси X:

5. Объем лыски (рис. 2.5) 5:

Площадь сегмента Sсег. определится как разность площади сектора с углом α и площади треугольника

Находим численное значение объема лыски

V5 = Sсег.h = 9,6∙15 = 144 мм 3

6. Объем цилиндра (6)

7. Объем цилиндра (7,8)

где р= 1,5 мм – шаг резьбы.

где S=p 2 tg60 o /4, L = 2πr – длина витка резьбы, n = l/p – количество витков, l ‑ длина резьбы.

V9 = 2πr p 2 tg60 o l/4p = πr ptg60 o l/2 = π5∙1,5∙1,732∙12/2 = 245 мм 3

Окончательно, складываем все объемы, вычитая объем лыски и шпоночного паза, получим

V1 + V2 — V3 +V4 — V5 + V6 + V7,8 + V9 + V10 = 160 + 2035,75 – 725,8 + 16,76 -144 + 4712,4 + 3329 + 245 + 63,87 = 9693,8 мм 3 .

Массу тела получим, используя ранее приведенную формулу m = V.

Определение массы изделия и массы заготовок для его изготовления.

Если деталь сложной геометрической формы ее следует разбить на более простые по форме элементы, удобные для расчета; а затем суммировать найденные значения.

При расчете массы отливки учитывают припуски на механическую обработку.

Масса поковок определяется по формуле

где Vп- объем поковки,

g – плотность материала.

Объем поковки также находят по формуле

где Vм – объем материала идущий непосредственно на поковку и определяемый по чертежу детали,

Vу – объем металла на угар, который составляет 1-3% от массы заготовки в зависимости от метода нагрева и используемых нагревательных устройств ( мазутная печь – 2-3%, газовая печь – 1,5-2%, электрическая печь -1%).

Vз – объем металла на заусенцы.

Объем металла на заусенцы по следующей формуле

где К-коэффициент заполнения металлом облойной канавки, в зависимости от метода ковки 0,35 – 1,2.

F – площадь сечения облойной канавки,

Pп – периметр поковки по плоскости разьема штампа.

Основной отход металла (облой) составляет примерно 18-20%.

Объем заготовок простейших профилей:

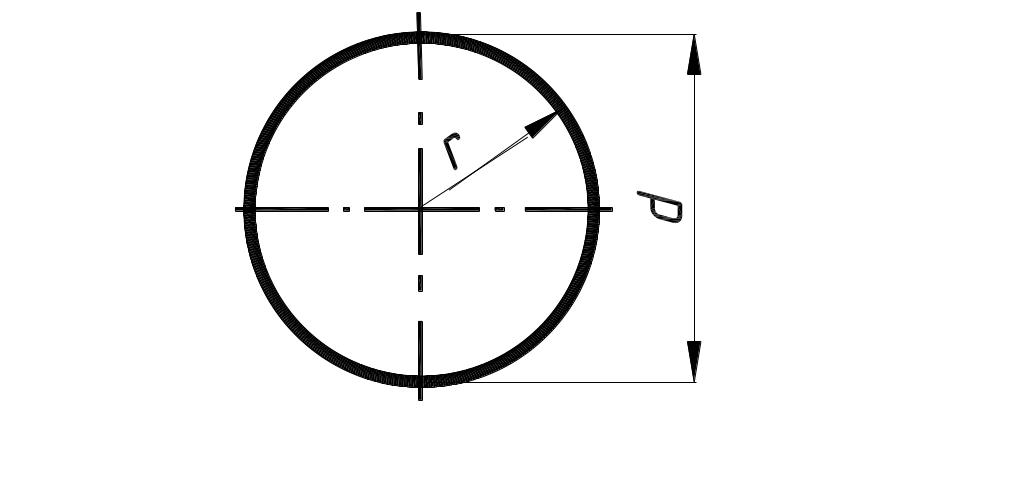

Круглое сечение V = 0,78 d 2 ∙l

Квадратное V= a 2 ∙l

Квадратное с закругленными углами V = (a 2 – 0,86r 2 )∙l

Прямоугольное сечение V = b∙e∙l

Шестигранное сечение V = 0,87∙C 2 ∙l

Кольцевое сечение V = 0,78(D 2 -d 2 )∙l,

Где V – объем, l – длина, D и d – диаметры внешних и внутренних окружностей, a – сторона квадрата, r – радиус закруглений, C – диаметр вписанного в шестигранник круга, b и e – стороны прямоугольника.

Масса заготовки из проката – произведение массы одного погонного метра проката требуемого диаметра на длину заготовки с учетом припусков на механическую обработку.

Основные положения к выбору оптимальной заготовки

Для получения заготовок наиболее широко в машиностроении используют следующие методы: литье, обработка металлов давлением и сварка, а также комбинации этих методов.

Отливки получают литьем в песчано-глинистые формы, в кокиль, по выплавляемым моделям, под давлением, центробежным литьем, литьем намораживанием и т.д.; поковки и штамповки – ковкой на молотах, гидравлических и пневматических прессах, штамповкой на штамповочных молотах, на кривошипных горячештамповочных прессах, гидро-винтовых пресс-молотах, горизонтально-ковочных машинах, радиально-ковочных машинах и т.д.

Прежде всего следует, каким методом наиболее целесообразно получить заготовку для данной детали. Условимся под термином «метод» понимать группу технологических процессов, в основе которых лежит единый принцип формообразования. Например, метод обработки металлов давлением включает в себя все технологические процессы, способы, которые основаны на пластическом деформировании металла. Обычно при выборе метода надо учитывать материал и требования к нему с точки зрения обеспечения служебных свойств изделия. Если на чертеже детали указан материал чугун или марка стали с индексом «Л», то эту деталь следует изготовлять из заготовки, полученной методом литья, т.к. чугуны в большинстве своем не могут быть подвержены обработке давлением из-за низких пластических свойств. Индекс «Л» указывает на то, что сталь обладает повышенными литейными свойствами и пониженными пластическими свойствами. Особо ответственные детали изготавливают методом давления.

Требования , предъявляемые к изготовлению заготовок:

— максимальное приближение заготовок по форме и размерам к деталям;

— применение прогрессивных способов получения заготовок.

Способ получения заготовки должен быть обусловлен ее стоимостью и дальней шей обработкой. Иногда разные методы и даже способы одного метода могут надежно обеспечивать технические требования, предъявляемые к заготовке; поэтому одновременно с расчетами на прочность, необходимо сопоставлением возможных методов и способов изготовления заготовок выбрать такие из них, которые в наибольшей степени отвечают конструктивным, технологическим и экономическим требованиям.

Основные факторы, влияющие на выбор способа получения заготовки.

А) Характер производства

Для мелкосерийного и единичного производства в качестве заготовок используют горячекатаный прокат; отливки, полученные литьем в песчано-глинистые формы и поковки, полученные ковкой. Это обуславливает большие припуски и напуски, значительный объем последующей механической обработки, повышение трудоемкости. В структуре себестоимости в данном случае велика доля затрат на основные материалы (до 50%) и зарплату (30-35%).

В условиях крупносерийного и массового производства рентабельнее горячая объемная штамповка, литье в кокиль и под давлением, в оболочковые формы и по выплавляемым моделям. Значительно сокращаются припуски на обработку, снижается трудоемкость изготовления деталей.

Б) Материалы и требования, предьявляемые к качеству деталей

Материал заготовки определяется назначением детали или изделия, их конструктивными формами, серийностью производства, техническим уровнем заготовительного производства и экономической целесообразности применения определенного способа изготовления заготовки.

До недавнего прошлого в машиностроении преобладали универсальные материалы, каждый из которых применяли при самых различных условиях работы. По мере расширения номенклатуры марок чугуна, стали и т.д., а также неметаллов, их начали выбирать в соответствии со специальными требованиями, предъявленными к работе детали. Материалы должны обладать необходимым запасом определенных технологических свойств: ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Необходимым технологическим свойством для деформируемых материалов является технологическая пластичность. Чем ниже пластичность материала, тем сложнее получить качественную заготовку методом обработки металлов давлением, тем сложнее техпроцесс, тем выше себестоимость детали.

Особые требования к пластичности металлов предъявляются при холодной обработке металлов давлением: выдавливание, вытяжка, гибка, формовка.

Если материал обладает пониженными литейными свойствами – низкая жидкотекучесть, высокая склонность к поглощению газов и усадке и т.п., не рекомендуется заготовки из этого материала получать литьем в кокиль или под давлением, т.к. могут возникнуть литейные напряжения, корабления отливки, трещины. В таких случаях лучше применить оболочковое литье или литье в песчаноглинистые формы. Сплавы, склонные к повышенному поглощению газов нежелательно применять при литье под давлением; для центробежного литья исключено применение сплавов, склонных к ликвации.

Для ответственных ,тяжело нагруженных деталей, работающих в переменных нагрузках в качестве заготовок используют поковки, при этом значительно повышаются физико-механические свойства материала.

В) Размеры, масса и конфигурация детали

При конструировании изделий необходимо ориентироваться на определенный способ изготовления и предпочитать такие конструктивные формы и элементы деталей, которые наиболее полно соответствуют выбранному способу изготовления деталей, обеспечивая высокие показатели производительности, экономичности и точности.

Удельная стоимость отливок и поковок растет с уменьшением их массы, особенно резко при массе до 20 кг (т.к. трудоемкость формообразования определяют общей площадью поверхностей, подлежащих обработке).

Уменьшение материалоемкости изделия – основной фактор повышения экономичности машиностроительного производства. Затраты на материалы составляют от 20 до 65% себестоимости детали.

Обработку резанием нужно применять как можно меньше, она оправдана при выполнении небольшого объема работ и отделочных операций, а также для повышения качества поверхностей и точности размеров.

Для многих способов литья размеры отливки ограничены техническими возможностями оборудования, поэтому размеры деталей при выборе способа получения заготовок играют решающую роль.

Г)Качество поверхности заготовок, обеспечение заданной точности.

Использование точных прецизионных способов получения заготовок обеспечивает достаточную чистоту поверхности и высокую точность заготовок. Так совершенствование процессов ковки и штамповки позволяет получать заготовки, параметры шероховатости поверхности и точность размеров которых соответствует достигаемым при механической обработке, а в отдельных случаях при финишных операциях (при полировании).

Специальные виды штамповки (калибровка, холодное выдавливание) обеспечивают получение готовых деталей (заклепки, гайки, болты) и деталей машин, пригодных для сборки без дополнительной обработки резанием. Большинство специальных видов литья ( литье в кокиль, в оболочковые формы, под давлением, по выплавляемым моделям, жидкая штамповка и др.) позволяют получить достаточно точные отливки с точностью размеров до 12-15 квалитета и параметром шероховатости Rа = 6,3 – 3,2 мкм.

Д) Возможности имеющегося оборудования

Возможности имеющегося оборудования следует учитывать при изготовлении заготовок центробежным литьем, литьем под давлением, горячей объемной штамповкой и др. Особенно необходимо учитывать возможности оборудования при выборе способа получения заготовок обработкой металлов давлением. Наличие в кузнечном цехе ротационно-ковочных машин позволяет получать ступенчатую заготовку практически без механической обработки; такого же эффекта можно добиться при наличии механических прессов двойного действия или гидравлических много ступенчатых прессов, предназначенных для штамповки деталей в разъемных матрицах. При наличии чеканочных прессов после горячей объемной штамповки можно использовать чеканку (калибровку) как отделочную операцию, что позволит значительно уменьшить припуск на механическую обработку.

Пример. Выбрать заготовку для детали типа фланец с отверстием из стали 40ХЛ, масса готовой детали – 25 кг, большинство поверхностей с шероховатостью Rа = 10 – 2,5мкм, точность размеров 13-14 квалитет. Годовая программа выпуска – 50 000шт.

В данном случае это литье, т.к. задана литейная марка стали. Определяем способ литья. Т.к. масса детали – 25кг, годовая программа выпуска — 50000шт, производство – массовое. Здесь целесообразно использовать специальные способы литья, обеспечивающие заданную точность, шероховатость, размеры. Это литье в кокиль, в оболочковые формы, по выплавляемым моделям и под давлением. Литье под давлением исключаем – не нашел широкого применения при литье стальных заготовок из-за низкой стойкости литейной оснастки. По той же причине нежелательно литье в кокиль ( стойкость кокиля не превышает 500 шт.)

Литье по выплавляемым моделям дорого и трудоемко, его применяют в тех случаях, когда нельзя получить заготовку другими способами. Значит, остается литье в оболочковые формы.

Эта методика выбора очень не точна, поэтому необходим технико-экономический сравнительный анализ выбора заготовки.