3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

Телефон – продукт массового производства, и речь идет не о десяти, а о тысячах изделий. Как раз в этом случае нужны матрица и пуансон, и постоянная штамповка большого тиража. Кроме того, если понадобится внести какое-то небольшое изменение в конструкцию, мы можем оперативно исправить CAD-модель, сразу напечатать прототип и проверить его на собираемость, посмотреть, правильно ли мы разработали геометрию.

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

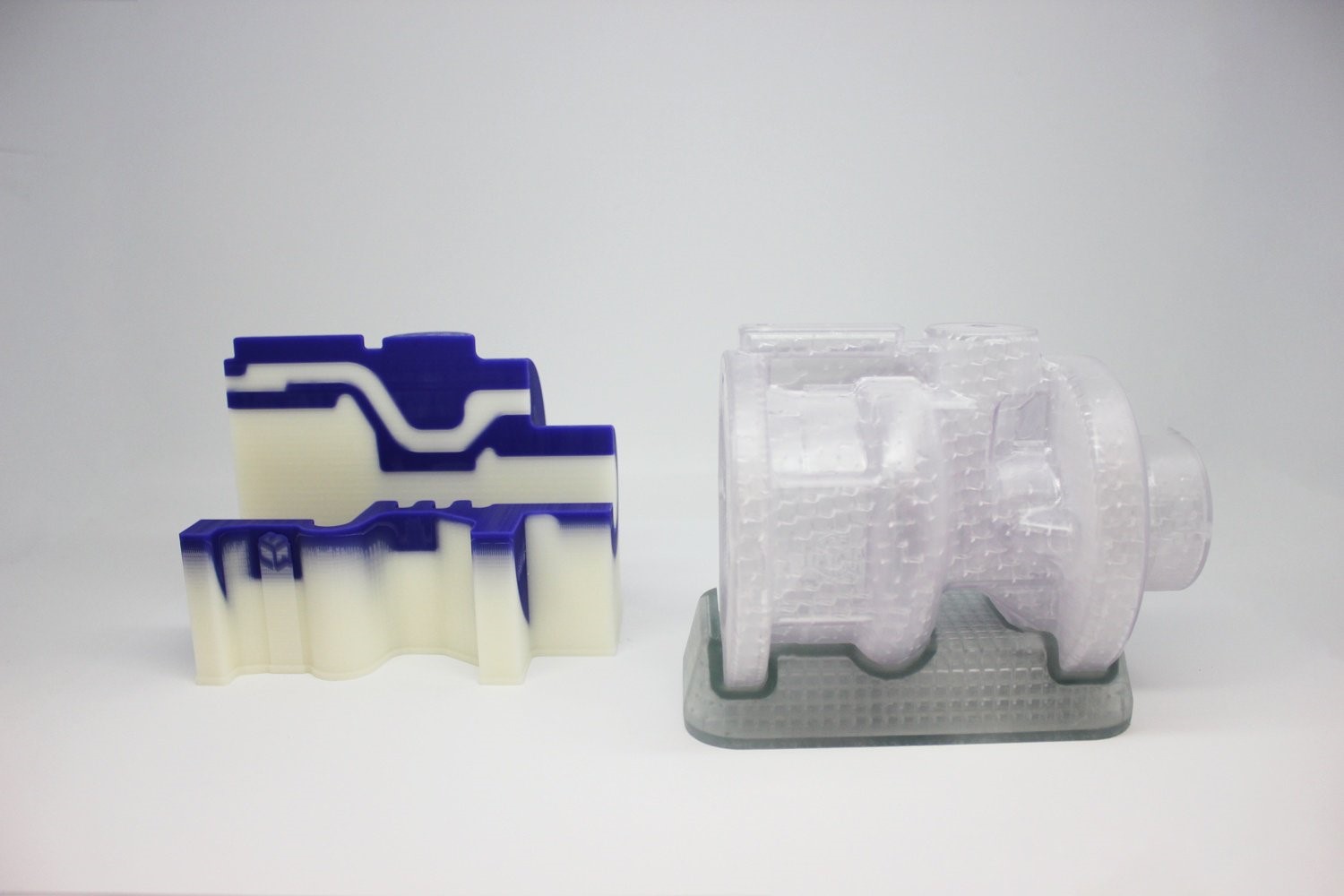

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Форма для отлива металла

Формы для литья металла могут быть выполнены из любого материала. Одними из самых первых и используемых сегодня остаются земляные формы для литья алюминия. Процесс отливки таким способом заключается в создании литейной формы из песка и глины по указанному шаблону, в которую заливается расплавленный металл.

Прочность формовочного вещества определяется процентом наличия глины: чем глины больше, тем вещество дольше не разрушается от толчков в процессе изготовления, при переносе и во время заливания металлического сплава.

Глина также влияет на пластичность формовочной смеси – способность во влажном состоянии воспроизводить в мельчайших подробностях отпечаток изготавливаемой модели и сохранять точную форму детали при литье алюминия.

Литье алюминия по выплавляемым моделям в гипсовые формы.

Такой способ дает возможность применять направленное затвердение, получать отливки мелкого и среднего размера высокого качества по более низкой цене. Гипсовая форма не коробится от горячего металла заливки и не восприимчива к перепадам температуры, что повышает точность выплавляемой отливки и дает возможность выпускать сложные и тонкостенные детали.

Литье алюминиевых деталей высокой точности выполняют под давлением с помощью автоматических машин и специального оборудования. В таком случае используют металлические пресс-формы, отличающиеся высокой прочностью и идеальностью поверхности. В форме для литья алюминия должны находиться подвижные стальные стрежни, которые участвуют в образовании внутренних полостей заготовок.

Выплавляемым изделиям в таких формах можно задавать любую конфигурацию.

Использовать в домашних условиях литейную технику не только экономически не выгодно, но и неудобно. Такое оборудование имеет крупные размеры, а технологический процесс сам по себе трудоемкий.

Придают изделиям нужную форму с помощью метода литья алюминия в формы из земли и цемента. Можно создавать отливки различной конфигурации, так как формы можно создать из подручных средств.

Заданную деталь можно получить путем литья алюминия в цемент. Только выплавляемым заготовкам нужно будет придать форму квадрата или прямоугольника.

Для домашнего литья часто используют гипсовые формы. Моделям придается любая форма, главным показателем является усадка, которая должна быть минимальной при застывании.

Выполнить сложную конфигурацию деталей можно из воска, но модели при этом одноразовые.

С помощью литья можно создать деталь, в основе которой будет находиться материал дюраль, представленный в виде сплава из алюминия и некоторых определенных компонентов. Заготовки из дюраля будут иметь один недостаток – необходимо время на этапе застывания.

Совсем не сложно наладить дома изготовление деталей из алюминия, не тратясь на покупку дорогостоящего оборудования. Моделям под литье стоит пройти предварительную подготовку – очистить поверхность и нанести на него масло. При литье алюминия в цементную форму тоже необходима подготовка. Следует обратить внимание, чтобы усадка расплавленного алюминия была минимальной. В противном случае, параметры полученной детали не будут соответствовать заданной.

Для плавки металла используется стальная емкость и печь, которую также можно изготовить самостоятельно из кастрюли, бака, дискового колеса и других атрибутов хозяйства.

При литье алюминия в цемент и землю, при литье алюминия в гипсовые формы рекомендуется не забывать о технике безопасности, например, надевать спецодежду для защиты кожного покрова от возможных ожогов.

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Изготовление формы для литья металла

Для литья миниатюр из металла классической является разборная двухчастевая форма – гипсовая или силиконовая. Опыт работы с такого типа формами позволяет перечислить и ее недостатки: относительно большое количество силикона требуется на изготовление каждой из двух половинок, время на вулканизацию силикона 8-12 часов для каждого слоя силикона при комнатной температуре, а когда таких слоев три, то изготовление двух половинок силиконовой формы занимает двое суток. И главный недостаток – облой – металл, попадающий в промежуток между двумя половинками формы. Кто лил, тот знает, насколько трудно порой бывает получить отливку, на которой незаметна и точно совпадает линия облоя. Метод изготовления формы, который я хочу продемонстрировать, позволяет успешно преодолеть все три трудности и позволяет в домашних условиях получить качественные формы и, следовательно, качественные фигурки.

Часть первая. Подготовка модели.

Фото 1. В качестве примера взята 28 мм мастер-модель эльфа для игры Блад Боул, изготовленная из эпоксидного патти Квик-Вуд.

Перед началом изготовления формы надо подготовить саму модель. Во-первых, поставить модель на литник и выпор. Модели, которые я леплю сам, имеют проволочный каркас ног, концы проволоки я и использую для изготовления литника (кусок такой проволоки хорошо виден на первом фото). Итак, литник, имеет коническую форму, выпор – всего один, не слишком толстый – к другой ноге. Если трудно поставить отдельно литник и выпор, то иногда можно обойтись и без выпора вовсе. Далее вся конструкция устанавливается и приклеивается на картонное основание. Во-вторых, чтобы впоследствии легко отделить модель от силикона, я прокрашиваю модель тонким слоем акрилового металлика либо каким-нибудь нитро аэрозолем. Если ваша мастер-модель металлическая, то рекомендую тонировать именно нитро, а если пластмассовая, эпоксидная или из «грин стафа» (зеленки), то вполне подойдет акриловый металлик.

Почему именно металлик? По опыту – он легче всего отделяется, и при этом его можно нанести достаточно тонким слоем. Необходимо обратить внимание на то, чтобы краской были покрыты и все поднутрения (в другой литературе встречаются названиия «андеркаты» или «отрицательные углы»). Третий этап – необязательный, но очень рекомендуемый – начертить фломастером воображаемую линию раздела половинок формы – это очень поможет впоследствии сделать точный разрез силиконовой оболочки.

На снимке – модель подготовлена к началу изготовления собственно формы. Виидны литник, выпор, видна и линия разреза, по крайней мере, на ногах. На голове ее не ищите – ее там нет. Разрез будет доходить только до кончиков пальцев левой руки и до верхнего полюса мяча. Вся модель установлена на основании.

Вторая часть. Силиконовый кокон и каменный гроб.

Начинаем накладывать силикон слой за слоем. Первый слой требует большого внимания и терпения. Задача – внести силикон во все щели, щелочки и углубления. Силикон – материал довольно капризный и по своей воле туда не полезет, поэтому я беру маленькую капельку силикона и углубление за углублением вношу его туда, снова и снова проверяя, не забыл ли я еще какую щелочку.

Уже наложенный силикон можно придавить влажным пальцем. Я предпочитаю работать с прозрачным силиконом еще и по той причине, что можно видеть, не образуются ли пузырьки воздуха под слоем силикона. В конце этого этапа работы наша модель должна быть целиком покрыта тонким, желательно менее миллиметра слоем силикона.

На снимке: вот так, капля за каплей вносится силикон во все «проблемные» места.

Далее мы должны дать силикону высохнуть. Время на высыхание может быть разным у разных видов силиконов, но в большинстве случаев следующий слой силикона можно накладывать часов через восемь. И никогда не накладывайте следующий слой, пока не высох предыдущий! После того, как первый слой силикона высох, еще раз внимательно осмотрите «кокон», если нет никаких проплешин в слое силикона, то едем дальше! Если есть, то заполните недостатки силиконом и все равно едем дальше! А дальше – второй, третий и дальше, сколько надо. Эти слои должны плотно укутать модель в единый кокон уже без всяких поднутрений. Насколько он должен быть толстым? Скажем так – лишний слой силикона ему не повредит, зато слишком тонкий слой может привести к деформациям при литье, особенно в месте разреза формы. На демонстрируемой здесь модели силикон наложен четырьмя слоями и в отдельных местах я положил еще один дополнительный пятый слой. Когда закончено наложение силикона, то лишний картон подставки обрезается.

Теперь мы имеем силиконовую мумию из которой еле просвечивает наша модель. Пришло время построить «каменный гроб». Я делаю опалубку из деталей конструктора «Лего», развожу гипс и заливаю первую половинку гробика, до половины утапливаю в гипсе кокон, жду.

Обратите внимание на резиновую чашку для разведения гипса. Исключительно удобная в работе вещь, ветеран производства. Изначально – это стоматологический инструмент, но также может быть изготовлена и из половинки резинового мяча. Работая с одной и той же емкостью для разведения гипса, со временем учишься дозировать воду и гипс «на глаз», чтобы не было слишком много отходов, а после работы очистить от застывшего гипса – просто вывернув ее наизнанку.

Kогда гипс застывает, что определяется по его нагреванию, передвигаю опалубку выше, но ни в коем случае не вынимайте кокон из гипса! Затем надо не забыть смазать поверхность гипса чам-нибудь, чтобы потом половинки гипса разделить. Никаких специальных смесей! Жидкость для мытья посуды или жидкое мыло подойдет. Разводим вторую порцию гипса и заливаем ее в опалубку. Снова ждем до нагревания гипса. Когда гипс затвердел, снимаем опалубку, разделяем половинки «гроба» и вынимаем мумию.

Часть третья. Хирургическая.

К этому моменту мы уже имеем полностью изготовленную литьевую форму. Теперь дело за малым – вынуть модель из формы и прографитить литьевую поверхность. На самом деле вскрытие силикона и вынимание модели – самая ответственная операция, поэтому подойти к ней надо очень серьезно. Махать ножом – это вам не силикон размазывать. Во-первых, я очень рекомендую взять совершенно новое лезвие скальпеля. Во-вторых, не торопясь, осмотрите мумию и вспомните или попробуйте аккуратно найти ту линию разреза, которую мы рисовали при подготовке модели. И только продумав, как должен пойти разрез – начинайте. Резать надо не торопясь, понемногу, но «твердой рукой». Начинайте проводить разрезы, ориентир ваш – линия, не зря же мы ее рисовали, между тем, постепенно и очень аккуратно отделяйте силикон от модели. Хотя силикон и очень эластичен, но оторвать от него кусочек или отрезать чего лиишнего скальпелем не так уж и сложно, поэтому никакого применения силы и торопливости. Конечной задачей этой операции является – вывернуть силиконовую оболочку так, чтобы можно было вытащить модель, но при этом оставить оболочку целой, так, чтобы отпустив ее она снова приняла свою изначальную форму.

Снимая форму с моделей сложной формы можно делать дополнительные разрезы, чтобы извлечь из силикона отдельные части, но ничего не отрезать насовсем. Как если бы мы хотели снять кожуру с апельсина целиком. В этом и смысл метода. Нам это удалось! Теперь хирург может снять маску и перчатки, заварить кофе и устало закурить.

Перед литьем внутренние поверхности формы надо как следует обработать графитным порошком (я в качестве источника графита использую внутренности батареек, хотя это может быть и графитный стержень карандаша), сдуть излишки графита и снова собрать всю форму. Форма полностью готова к литью. Зажим прост и удобен до ужаса – две палочки и две резинки.

Конечно, хорошо бы дать время гипсу высохнуть, хотя бы пару суток, но кто ж удержится, уже имею полностью готовую форму от удовольствия сделать пару-тройку пробных отливок? Не могу удержаться и я.

Времезатраты.

Подготовка модели: изготовление литников – полчаса, покраска и нанесение разделительной линии – пусть будет еще полчаса (разумеется, это максимальные затраты времени, все это можно делать еще быстрее). Наложение первого слоя силикона занимает минут двадцать. Последующие слои – операции не требующие суперточности, поэтому на них уходит 5-15 минут времени. Высыхание каждого из слоев силикона, как я уже говорил, требует часов восемь времени, но и здесь есть небольшой фокус. Если поставить модель в теплое место, наверное градусов 60-80, мне трудно сказать точно без термометра, то силикон вулканизируется за час. Я ставлю в электродуховку. Недостатки: неприятный запах в духовке и во всей кухне. Если запах сильно неприятный – попробуйте снизить температуру. Можно, конечно и вытяжку включить, если у кого есть. Итого пять слоев застынут часов за шесть. Я предпочитаю не торопитья и оставить самый наружный слой (все равно он самый толстый) еще на ночь в комнатной температуре. На следующий день: на изготовление гипсового гроба – минут 20 на каждую половинку. Хитрость: разводите гипс в подсоленной воде. Соль является катализатором кристаллизации гипса. Итого, на все-про все, включая уборку ушел час. Без уборки – 40 минут и жена очень бы ругалась. Операция вскрытия «кокона» у меня заняла 15 минут, засекал по часам. Еще минут пятнадцать ушло на то, чтобы отграфитить поверхности формы и собрать все в полную боевую готовность. Итак: вчера в 11 утра я начал изготовление формы, сегодня в 13 часов я уже держал в руках отлитые фигурки.

Возможности метода.

Я делаю формы таким способом уже года два, на опыте убедился в существенной экономии силикона и времени по сравнению с другими способами изготовления форм. Формы из двух силиконовых частей я теперь делаю только для совершенно плоских деталей, а все остальное – руки, тела, головы – только так. Качество улучшилось, особенно в отношении облоя и точности совмещения половинок формы Такой метод можно успешно использовать для изготовления форм для фигур любой формы и сложности. Одинаково успешно применял его для литья 28 мм 54 и даже 75 мм фигурок.

В завершение хочу сказать пару слов о силиконах. Найти подходящий для дела материал – непросто. Приходится перепробовать немало сортов. Чтобы сэкономить средства, не ищите для литья металлов стоматологических силиконов и ювелирных (те их гордо называют «жидкой резиной») – они нетермостойки. Есть наверное и исключения, но как правило они еще и дорогие.

Я использую самый обычный строительный силикон Silirub бельгийской фирмы Soudal. Шприц 330 г. Почти не чувствуется от него запаха уксуса. Он выпускается трех видов: черный, белый и прозрачный. Первый и последний температуру литья олова, т.е. 300-400 градусов держит хорошо. Белый после нескольких заливок покрывается трещинами и коркой «припека». После многократных заливок практически не деформируется. Остается только пожелать удачи всем любителям перемазаться в силиконе.