Что такое отжиг? [7 видов процесса отжига]

Отжигом называется процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени, а затем медленного охлаждения (как правило, с охлаждением печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к равновесной.

Но в чем цель отжига и какие типы отжига бывают? Давайте рассмотрим эти вопросы более подробно.

Цель отжига:

- Уменьшить твердость стали, улучшить пластичность, облегчить механическую обработку и обработку холодной деформацией;

- Химический состав и организация однородной стали, рафинирование зерна, для улучшения характеристик стали или для подготовки к закалке;

- Устранение внутреннего напряжения и технологическая закалка для предотвращения деформации и растрескивания.

Отжиг и нормализация в основном используются для подготовительной термической обработки.

Для деталей с низким напряжением и низкой производительностью в качестве окончательной термической обработки также можно использовать отжиг и нормализацию.

Классификация методов отжига:

В зависимости от температуры нагрева, обычно используемый метод отжига подразделяется на:

Отжиг с рекристаллизацией фазовых изменений выше критической температуры (Ac1 или Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Неполный отжиг;

- Сферификационный отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг;

- Отжиг под напряжением.

7 типов процесса отжига:

Полный отжиг

Нагрев стали выше Ac3 20

30 ℃, сохранение тепла в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в основном используется для доэвтектоидной стали (wc=0,3

0,6%), как правило, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, а также иногда используется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь нагревается до аустенитного состояния выше Accm и медленно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, прочность, твердость, пластичность и вязкость стали значительно снижаются, что оставляет скрытую опасность для окончательной термической обработки.

Получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение показателей обработки стали.

Структура после полного отжига гиперэвтектоидной стали — F+P.

Для того чтобы повысить производительность в реальном производстве, детали вынимаются из печи для воздушного охлаждения при отжиге до температуры около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, особенно если аустенитная сталь более стабильна.

Если аустенитную сталь охладить до температуры немного ниже, чем температура Ar1, то это A — P, а затем охладить до комнатной температуры, что может значительно сократить время отжига. Такой метод отжига называется изотермическим отжигом.

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После соответствующего времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего аустенитное тело изменится на перлит, а затем процесс термообработки охлаждается до комнатной температуры.

То же самое, что и полный отжиг, изменение легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и крупносерийных печей, поскольку при изотермическом отжиге нелегко достичь изотермической температуры внутренней или серийной заготовки.

Неполный отжиг

Нагрев стали до температуры Ac1

Accm. Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном данный метод используется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс термической обработки для сферификации карбида в стали с получением гранулированного перлита.

Нагрев до температуры, которая на 20

30 ℃ выше, чем Ac1, время выдержки не должно быть слишком долгим, обычно 2

4 часа. Обычно методом печного охлаждения, или изотермически около 20 ℃ ниже Ar1 в течение длительного времени.

В основном используется для эвтектоидной стали и гиперэвтектоидной стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только низкую твердость, но и удобен для механической обработки.

Кроме того, зерно аустенита нелегко сделать крупным при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, необходимо устранить процесс нормализации перед сферификационом отжиге.

Снизить твердость, получить однородную структуру, улучшить обрабатываемость для подготовки к закалке.

Существует много методов сферификационного отжига, в основном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более 20

30 ℃, сохранейте тепло в течение соответствующего времени, с медленным охлаждением печи. Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

B) Изотермический сферификационный отжиг:

После теплоизоляции стали, вместе с печью охлаждается до температуры немного ниже Ar1 изотермический (обычно в Ar1 ниже 10

После изотермического отжига с медленным охлаждением печи до около 500 ℃ затем вынуть сталь для воздушного охлаждения.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

Диффузионный отжиг (равномерный отжиг)

Нагрейте слиток, отливку или ковочную заготовку до температуры, которая немного ниже линии твердой фазы, в течение длительного времени, затем медленно охладите, чтобы устранить неоднородность химического состава.

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига очень высокая, обычно на 100

200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10

После диффузионного отжига для доработки структуры необходим полный отжиг и нормализация.

Он применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Нагрев стали до определенной температуры ниже Ac1 (обычно 500

650 ℃), изоляция, а затем охлаждение с помощью печи. Температура отжига под напряжением ниже, чем у A1, поэтому отжиг под напряжением не вызывает структурных изменений.

Устранение остаточного внутреннего напряжения.

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежуточный отжиг.

Он заключается в нагреве холодной деформированной стали до температуры рекристаллизации и поддержания соответствующего времени, чтобы зерна деформации могли быть изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для возникновения рекристаллизации необходимо сначала провести определенную холодную пластическую деформацию, а затем нагреть сталь до температуры выше определенной.

Минимальная температура для рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих металлических материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига должна быть выше самой низкой температуры рекристаллизации на 100

200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃).

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжига

Выбор метода отжига обычно осуществляется по следующим принципам:

- Для различных сталей гипоэвтектоидной структуры обычно выбирают полный отжиг. Чтобы сократить время отжига, можно использовать изотермический отжиг.

- Сферификационный отжиг обычно используется в гиперэвтектоидной стали. Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу; Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу;

- Для устранения технологического упрочнения может использоваться рекристаллизационный отжиг;

- Для устранения внутреннего напряжения, вызванного различными видами обработки, может быть использован отжиг под напряжением;

- Для того чтобы улучшить неоднородность структуры и химического состава высококачественной легированной стали, часто используется диффузионный отжиг.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Что такое отжиг стали

Чтобы обеспечить надежность и долговечность металлоконструкций, прибегают к отжигу сталей. Завод металлоконструкций ЧЗМК располагает всем необходимым для этого оборудованием.

Почему нужна термическая обработка металла

В процессе эксплуатации металлоконструкции изделия из стали и других сплавов подвергаются различным нагрузкам – статическим, динамическим, циклическим. На них оказывают воздействие агрессивные среды, перепады температур. Чтобы обеспечить высокую эксплуатационную надежность, необходимо упрочнить структуру материала. Для этого используют разнообразные процедуры, включая термообработку.

Для упрочнения и стабилизации эксплуатационных свойств металла, предстоит повысить его механические и физико-химические показатели. Отжиг стали – термическая обработка, которая и позволяет достичь желаемого эффекта путем последовательного нагрева, выдержки и охлаждения сплава.

Такая процедура позволяет целенаправленно поменять характеристики металла. Благодаря отжигу стали этого удается достичь с максимальной точностью. Хотя схожего эффекта добиваются и другими способами. Например, вовлекают химические вещества, подвергают материал электромеханической обработке.

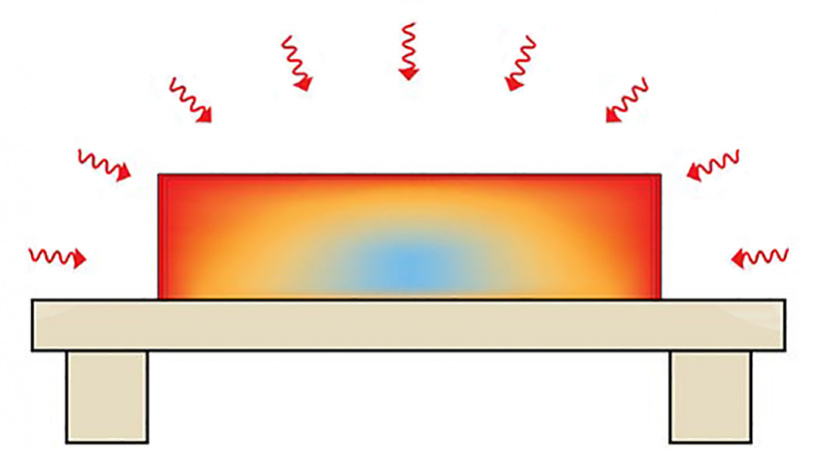

Во время отжига сталей в структуре происходят важнейшие изменения:

- меняется фазовый состав;

- перераспределяются компоненты;

- колеблются размеры и формы кристаллических зерен.

Конечный результат зависит от точности соблюдения технологии. Чтобы получить желаемый эффект, выполняя отжиг стали, учитывают химический состав сплава. Под него подбирают температурно-временные параметры, защитную среду. В противном случае в процессе возможно обезуглероживание, окисление, науглероживание.

Чаще всего к отжигу стали прибегают перед дальнейшей обработкой металла. Воздействуя на сплав посредством высоких температур, удается понизить показатель его твердости. Благодаря этому будет легче придавать заготовкам желаемые формы при помощи резательного и другого инструмента.

Поскольку структура стали становится более однородной, химические, механические и физические характеристики улучшаются.

Виды отжига

Чтобы получить равновесную структуру, к сталям применяют несколько вариантов термообработки. Но в любом случае предполагается три этапа процедуры:

- Нагрев.

- Выдержка.

- Охлаждение.

Параметры выдержки на каждом этапе подбирают под марку стали. В таком случае удается снизить внутренние напряжения и повысить пластичность для уравновешивания структуры.

Основное отличие между разными видами заключаются в том, какая используется температура. Однако имеет значение также способ и скорость охлаждения – иногда его выполняют крайне медленно, оставляя металл в печи, а порой процесс протекает на открытом воздухе.

Полный и неполный отжиг

Благодаря грамотной термообработке после устранения структурной неоднородности легче подвергать металлы резке и другим процедурам. К классическим видам отжига стали относят полный и неполный.

Первый предполагает нагрев металла на 30-50 градусов выше критической точки на начальной стадии. Когда структура превратится в аустенит, начинается медленное охлаждение в печи. Как правило, для этого выдержка длится около одной четверти времени, которое требовалось для нагрева.

Скорость медленного охлаждения при полном отжиге сталей зависит от марки:

- углеродистым требуется около 100-150 градусов в час;

- легированным – 30-50 градусов в час.

Температура снижается до 400-600 градусов. В результате образовывается феррит и перлит. Во время отжига охлаждение выполняют не только в печи, но и на воздухе, если хотят добиться нормализации.

Такой способ гарантирует полную перекристаллизацию. В крупнозернистых сталях структура становится мелкозернистой. Из металла уходят напряжения, он более вязкий и мягкий. Данный способ помогает также устранить дефекты, которые образовались при предыдущей обработке. Например, к нему прибегают после литья или деформации, сварки либо термообработки, которая привела к неблагожелательным результатам.

При неполном отжиге сталей температуру удерживают, не превышая верхнюю критическую точку. Однако она должна быть выше нижней критической. Далее следует медленное охлаждение.

К неполному отжигу стали прибегают для того, чтобы облегчить их обработку методом резки. Поэтому по отношению к мягким сплавам он применим редко. Кроме того, данный вид не поможет избавиться от дефектов.

Наиболее востребован данный вид отжига при работе с инструментальными сталями. Так как они становятся более податливыми к резанию, уменьшаются затраты на последующую обработку.

Изотермический отжиг

Некоторые марки стали не поддаются полному и неполному отжигу. Например, сталь конструкционная 18Х2Н4ВА. Даже самое медленное охлаждение не помогает поменять структуру должным образом. В таком случае прибегают к изотермическому отжигу.

Отличие заключается в том, что охлаждение происходит с остановкой. Благодаря этому удается добиться цели и придать сталям необходимые характеристики.

Процесс изотермического отжига начинается с нагрева до определенной температуры. Какой именно, зависит от марки стали. Далее переходят к охлаждению, но, когда доходят до 670-600 градусов, на этом на некоторое время останавливаются. После продолжают охлаждать сплав.

К преимуществам изотермического отжига относят увеличение производительности печей. Поскольку сокращается время, необходимое для термообработки.

Если говорить о специфике воздействия на металл, определенным сталям удается придать желаемую структуру благодаря тому, что поддерживается определенная температура, при которой происходит распад аустенита на ферритно-цементитную смесь. Когда этот процесс завершается, нет необходимости продолжать медленное охлаждение – оно может идти быстро, поэтому заготовку выставляют на воздух.

При работе с легированными сталями изотермический отжиг наиболее целесообразен. Альтернативой может быть только процесс с крайне медленным охлаждением. И все равно не получится добиться такой идеальной однородной структуры, как при интервальном способе.

Диффузионный отжиг

Если приходится работать со стальными слитками, тогда вышеперечисленные методы бывают недейственными. Литым сталям свойственна неоднородность химического состава. Из-за дендритной кристаллизации сплавов неоднородным становится химический состав дендритных кристаллов. Поэтому и приходится прибегать к особому отжигу сталей. Его называют диффузионным, хотя еще считают подвидом полного.

В данном случае на первой стадии отжига стали нагревают до отметки, которая намного выше интервала превращений. А именно, разница в большую сторону составляет в пределах 180-300 градусов. Дальше переходят к медленному охлаждению, чтобы придать стали желаемую структуру.

Этот способ помогает сделать сплав однородным, уменьшив микроликвацию. Поэтому встречается еще одно название такого отжига сталей – гомогенизация. Путем диффузии удается выровнять химическую неоднородность.

Длительность диффузионного отжига достигает до сотни часов. Только на выдержку уходит около 12-15 ч. Последующее охлаждение с температур в 1100-1150 до 250-200 градусов весьма долгое. Причем нередко требуется еще один отжиг. Поскольку после гомогенизации стали получаются крупнозернистыми. Однако, когда их готовят под прокат или ковку, то в дополнительной термообработке нет необходимости. Так как пластическая деформация поможет измельчить зерно.

Рекристаллизационный отжиг

Если металл прошел процесс холодной деформации, его термообработка требует особого подхода. Тогда прибегают к рекристаллизационному отжигу. Благодаря специфике процесса удается уменьшить прочность и увеличить пластичность параллельно со снятием наклепа, который неизбежно образовывается в ходе холодной пластической деформации.

Для выполнения рекристаллизационного отжига необходимо достичь температуры, которая на 100-150 градусов выше порога рекристаллизации. Далее следует выдержка и охлаждение. Для отжига холоднодеформированной стали самое главное – не перегреть металл. В противном случае зерно станет крупнее, а пластичность будет утрачена.

Этот вид отжига особенно часто применим по отношению к цветным металлам, а со сталями таким образом работают реже. Если его используют, то преимущественно перед очередным холодным деформированием либо перед окончательной термообработкой.

Для данного метода прибегают к помощи диаграмм рекристаллизации, чтобы правильно рассчитать продолжительность и температуру. Чтобы исключить укрупнение зерен и разрозненности структуры после отжига холоднодеформированной стали, прибегают к ускорению нагрева. Быстрее добиться достижения нужной температуры удается, погрузив заготовку в соляную ванну.

Особенности отжига различных видов стали

Чтобы не возникали сложности разного рода, к процедуре прибегают, изучив состав сплава. Большое значение имеет содержание углерода в стали. На основании сведений о свойствах рассчитывают температуру нагрева, длительность выдержки и время охлаждения.

Время рассчитывают, учитывая назначение отжига. От него требуются структурные изменения в сталях, поэтому продолжительность процедуры должна быть такой, чтобы металл успел не только прогреться, но и измениться. В случае нарушения регламента или в результате ошибок в расчетах возникают дефекты.

Например, после отжига, выполненного с нарушениями, образовывается окисление поверхностного слоя с образованием окалины. С нею борются при помощи химических реактивов. Но возможна очистка стали механическим образом.

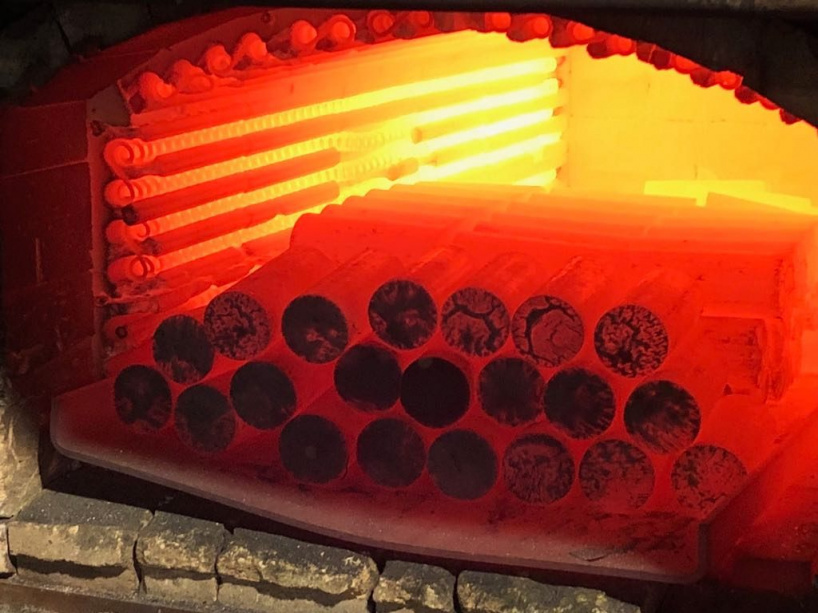

Для отжига необходимы специальные печи не только по той причине, что металл разогревают до очень высоких температур: важно исключить воздействие кислорода. Иначе произойдет выгорание углерода, что приведет к ухудшению механических и технологических свойств стали. Поэтому в печи подают специальные газы, именуемые защитными.

Если температура будет превышена, в результате зерно станет слишком крупным, а металл обретет нежелательную хрупкость. Подобный дефект исправляют, повторяя процедуру заново. Однако, если все допустимые значения нагрева и выдержки значительно превышены, может произойти пережег. В таких сталях нарушаются связи между зернами. Поэтому металл бесповоротно портится.

Чтобы исключить ошибки, необходимо понимать процессы, протекающие в сталях, и обладать профессиональными навыками. У нас трудятся компетентные специалисты, которые знают, что такое отжиг, умеют работать с различными сплавами. Они выбирают необходимый режим в соответствии с маркой и поставленной целью. Череповецкий завод металлоконструкций располагает необходимым оборудованием и инструментами для работы с различными сталями.

Термообработка: закалка,

отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные вид ы термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлажда е т ся на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительны й .

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.