Как выбрать электрод для сварки

Как выбрать электрод для сварки: инструкция для тех, кто учится варить

Какие электроды для сварки выбрать — именно таким вопросом задаются те, кто только начинает варить. Помимо диаметра электродов и силы сварочного тока, нужно знать про свойства обмазки, которая играть немаловажную роль в формировании сварочного шва.

Сперва разберёмся, что такое электрод и зачем ему нужна обмазка, без которой варить не получится.

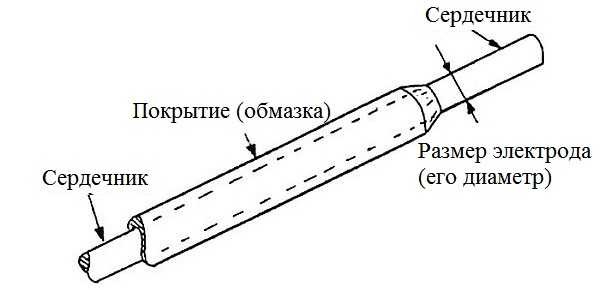

Электрод — это металлический сердечник из стали, которая имеет определённые свойства. Само собой разумеется, что свойства этой стали должны быть приближенными к свойствам той, которая подлежит сварке.

Поэтому основное правило при выборе электродов для сварки заключается в том, чтобы материал (сердечник) из которого они сделаны, был по своим свойствам, максимально близким к свариваемому металлу. Если сваривается сталь, то и электроды должны подходить для сварки сталей. Если сваривается нержавейка или алюминий, то и электроды должны быть предназначены для сварки именно этих металлов.

Что такое обмазка электрода и зачем она нужна

В процессе производства электродов на металлический стержень наносится обмазка, которая при сгорании выделяет газ. Газовая среда, образующая над сварочной ванной, защищает сварное соединение от вредного воздействия кислорода. Также после сгорания обмазки на поверхности сварочного шва образуется корка шлака, которая создаёт защитные свойства для самой сварочной ванны.

При выборе электродов нужно знать, что существует несколько типов электродных покрытий, а именно:

- Основное покрытие;

- Рутиловое;

- Кислое покрытие;

- Целлюлозное.

Само собой разумеется, что каждое покрытие электродов применяется для решения каких-то своих, конкретных задач в сварке. Например, электроды с основным и целлюлозным типом покрытия применяются для сварки на постоянном токе. Для таких электродов характерна высокая прочность шва, поэтому они используются преимущественно для сварки ответственных металлоконструкций.

Варить рутиловыми электродами можно как на «постоянке», так и на «переменке». Все электроды с рутиловым покрытием отличаются легким розжигом. Электроды с кислым покрытием имеют лёгкое отделение шлака.

Как выбрать электрод для сварки: инструкция для тех, кто учится варить

Если вы не знаете, какие электроды для сварки выбрать, то сначала определитесь с самыми важными параметрами:

Диаметр электродов — электроды бывают разного диаметра. При выборе важно учитывать толщину свариваемого металла. Если варится металл 1,5-2 мм, то необходимо использовать тонкие электроды, диаметром от 1,6 до 2,5 мм. Для сварки более толстых металлов и электроды должны быть подходящей толщины.

Покрытие электродов — рутиловые электроды имеют лёгкий розжиг, их можно использовать при сварке на постоянном и переменном токе.

Материал изготовления стержня — металл, из которого изготовлен стержень электрода, должен иметь максимальное сходство со свариваемым металлом.

Зная все вышеперечисленные нюансы касательно выбора электродов, с последним не должно возникнуть особых сложностей даже у начинающих сварщиков.

Покрытие сварочных электродов — особенности и виды

Электроды для сварки представляют собой стержень, защищенный специальным покрытием. Его также называют обмазкой. Покрытие сварочных электродов выполняет роль барьера между сварочной зоной и воздухом. Оно исключает окислительный процесс. Обмазка применяется для всех типов электродов, работающих как с черными, так и с цветными металлами и сплавами.

Назначение покрытия

Главная задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

- Защита дуги и сварочной ванны от имеющихся в воздухе кислорода, азота и водорода. Защита состоит из 2 уровней. Первый — это пары углекислого газа, второй — углеродные окиси, укрывающие рабочую зону и шлаковые образования.

- Обмазка способствует образованию шва без пор, трещин и зашлакованных участков.

Среди других, не менее важных функций, нужно отметить:

- Стабильное горение дуги в различных режимах работы и простое зажигание. Стабильность достигается за счет наличия в покрытии элементов, стойких к ионизации в больших объемах. В результате ионы стабилизируют горение дуги.

- Благодаря ферросплавам из сварочной ванны удаляется кислород, являющийся причиной образования пор. Ферросплавы связываются с кислородом и выводятся в виде испарений.

- Покрытие способствует очистке металла соединения от лишних примесей.

Диаметр и толщина покрытия

Существует огромное количество марок и моделей электродов, рассчитанных на работу с разным материалом. Они учитывают нагрузку и условия, в которых будут находиться сваренные конструкции и изделия.

Электроды имеют 2 значения диаметра: с обмазкой и без. Диаметр прутка очень важен при выборе расходных материалов для предстоящих работ. Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.

Исходя из диаметра стержня и толщины металла, выставляется сила тока на аппарате. Необходимо правильно ее подобрать. Если она окажется слишком большой, вы прожжете металл, а если слишком маленькой, то не сможете зажечь дугу.

В большинстве случаев за диаметр принимается величина сердечника вместе с покрытием, поскольку эффективность работы обеспечивается как раз за счет обмазки. Без нее было бы сложно сделать качественное и надежное соединение.

При выборе электродов большое внимание уделяется толщине самой обмазки. Под каждый диаметр сердечника подбирается определенная толщина обмазки. Можно выделить 4 группы электродов, которые отличаются между собой толщиной покрытия:

- тонкие;

- средние;

- толстые;

- особо толстые.

В качественных электродах толщина покрытия варьируется от 0,5 до 2,5 мм. С учетом железного порошка, диаметр составит 3,5 мм, а масса примерно половину от общего веса изделия. Электроды с таким соотношением покрытия и сердечника применяются когда нужно сделать надежное соединение, рассчитанное на большие нагрузки.

У тонких электродов толщина обмазки не превышает 0,3 мм. Оно предназначено для стабилизации горения дуги и не оказывает влияния на качество полученного металла.

Виды покрытия

Давайте подробнее рассмотрим виды обмазок. Всего можно выделить 4 главных типа покрытия, которые наносятся при изготовлении прутков:

- основное — в маркировке обозначается буквой Б;

- кислое — обозначается буквой А;

- целлюлозное — Ц;

- рутиловое — Р.

Покрытие выбирается в зависимости от типа металла, с которым вы собираетесь работать, нагрузки на конструкцию или деталь и т. д. Теперь рассмотрим каждый вид покрытия.

Основное

Покрытие позволяет легко избавляться от кислорода в металле. Шов, выполненный электродом с основным покрытием не будет иметь горячих трещин. Чтобы в соединении не появлялось пор, электроды нужно прокаливать.

Поддерживать стабильное горение с таким покрытием сложно. Поэтому для большинства подобных электродов потребуется постоянный ток обратной полярности.

Основное покрытие подходит для сварки изделий и конструкций, сделанных из закаливающейся стали, в которых могут появляться холодные трещины. Такими электродами выполняется сварка материалов с большим содержанием серы и фосфора.

Стержни с такой обмазкой часто используются при сварке в несколько слоев для конструкций с повышенными требованиями жесткости.

Кислое

Кислое покрытие позволяют почти полностью исключить возможность образования пор в швах. Поэтому стержни с такой обмазкой применяют при сварке ржавых поверхностей. Данное покрытие обеспечивает стабильное горение дуги и ее легкое зажигание.

Такие электроды применяют, когда к конструкциям и деталям предъявлены минимальные требования. Их можно использовать как при постоянном, так и при переменном токе. Среди основных недостатков можно отметить: большие брызги, токсичные испарения, возможность появления горячих трещин.

Целлюлозное

Электроды с таким покрытием отличаются качественным горением дуги. Зачастую их используют с постоянным током. Их применяют при установке корневых швов в трубопроводах, сделанных из стали с небольшим содержанием углерода.

Стержни с данным покрытием используются для односторонней сварки с хорошим проплавлением корневых швов. Ими можно эффективно работать в вертикальном положении.

Целлюлозное покрытие не подходит для работы с металлами с большим содержанием углерода и легирующих компонентов. Также оно плохо переносит большую температуру и дает много брызг во время работы.

Рутиловое

Это очень распространенная обмазка. Она позволяет без проблем варить даже стали со ржавчиной и следами окалины. Шов, образуемый при работе такими электродами, полностью защищен от горячих трещин.

Рутиловое покрытие дает возможность соединять даже загрунтованные поверхности. Шов будет прочным и надежным. Стержни с такой обмазкой дают возможность работать с любым типом тока и обеспечивают стабильную дугу. Брызги во время сварки практически отсутствуют, что экономит материал и защищает сварщика от ожогов. При работе рутиловыми электродами, в швах не появляются поры.

При работе средними и толстыми стержнями, сварка допускается в любом положении. Если свариваемый материал имеет очень большую толщину, его сварку следует проводить в нижнем положении.

Конструкции и изделия, к которым предъявлены требования стойкости к высоким температурам не желательно варить рутиловыми электродами.

Заключение

Покрытие сварочных электродов напрямую влияет на эффективность работы и качество соединения. Кроме того обмазка определяет функции и назначение электродов.

Покрытия и изделия в целом, создаются в соответствии с правилами ГОСТа, написанными для конкретных сварочных работ и электродов. Стержни с разной обмазкой могут отличаться по цене и параметрам. Это зависит от сферы применения и задач, которые они должны выполнять.

Как выбрать сварочные электроды для начинающих

Как выбрать сварочные электроды для начинающих

Иногда выбор сварочных электродов может стать настоящей проблемой, особенно для начинающих сварщиков, которые еще не умеют или только учатся варить. Например, какого диаметра электроды выбрать, и какой ток на сварочном аппарате выставить.

Кроме того, не все берут во внимание обмазку электрода, а она, также бывает разной. Для новичков предпочтительно использовать рутиловые электроды, которые отличаются простым розжигом и стабильно горящей дугой.

Поэтому сначала нужно разобраться, что такое электрод, из чего он состоит, и вообще, для чего нужна электродная обмазка.

Что такое электрод и зачем нужна обмазка

Электрод — это металлический стержень, покрытый особым слоем обмазки. Обмазка электрода нужна для того, чтобы создавалась газовая защита над швом. Сам электрод состоит из металлического стержня, который плавится в процессе сварки. Наплавленный металл заполняет сварочную ванну и формирует шов, а обмазка создаёт газовое облако для его защиты.

Учитывая то, что стержень электрода состоит из разных металлов, это важно учитывать при выборе. Состав электродного сердечника должен быть максимально схож по составу с тем металлом, который будет свариваться.

Если осуществляется сварка легированных и углеродистых сталей, то и сердечник электрода должен быть стальным. Для сварки нержавейки существуют специально предназначенные электроды.

Типы покрытий сварочных электродов

Сегодня можно купить разные электроды. В быту чаще всего применяются те, которые предназначены для сваривания конструкционной стали. Вот именно для этих целей и будем подбирать электроды. Однако прежде чем это сделать, нужно вкратце рассказать про типы покрытий электродов.

Их всего существует четыре типа:

- Основное;

- Рутиловое;

- Целлюлозное;

- Кислое.

Само собой разумеется, что каждое из четырёх типов покрытий электродов используется для своих, каких-то конкретных задач. Электродами с основным и целлюлозным покрытием, варят ответственные конструкции, на постоянном токе.

Рутиловые электроды подходят для сварки, как переменным, так и постоянным током. Их не используют для монтажа ответственных конструкций, но именно эти электроды отличаются легким поджогом и отсутствием разбрызгивания металла.

Выбор диаметра электрода

Прежде чем выбирать электроды для сварки, нужно посмотреть на толщину металла. Чем она больше, тем толще электроды должны быть. Для сварки металлов, толщина которых 2-5 мм, вполне подойдут электроды диаметром 3 мм. Совсем тонкие металлы, толщина которых не превышает 1,5 мм, варят крайне редко в домашних условиях.

Второй момент, это настройка сварочного аппарата в зависимости от выбранного диаметра электродов. Здесь для простоты расчетов можно воспользоваться следующим правилом: 20-30А на 1 мм электрода. Таким образом, не трудно подсчитать, что при сварке электродами 3 мм, нужен сварочный ток около 80-90А.

Покрытие сварочных электродов

Покрытие электрода в действии: 1 — дуга, 2 — электрод, 3 — свариваемый металл, 4 — сварочная ванна, 5 — капли расплавленного электрода, 6 — покрытие, 7 — газовое облако, 8 — шлаковая ванна, 9 — сварочный шов, 10 — шлаковая корка.

Стабилизация дугового разряда

Обеспечение необходимых характеристик шва

- Защита зоны сварки от азота, кислорода и водорода (водорода в составе паров воды), содержащихся в воздухе. Защитные компоненты покрытия создают на пути атмосферных газов два барьера — газовое облако, состоящее из углекислого газа, окиси углерода и прочих газов, и шлаковый слой сложного состава, плавающий на поверхности расплавленного металла. К газообразующим компонентам относятся крахмал, древесная зола, хлопчатобумажная пряжа, пищевая мука, декстрин, целлюлоза. К шлакообразующим — титановый концентрат, каолин, марганцевая руда, мел, мрамор, кварцевый песок. Шлак не только защищает сварочную ванну от вредных газов, но и снижает скорость охлаждения и кристаллизации металла, способствуя тем самым более полному выходу из него газов и вредных включений.

- Раскисление расплавленного металла, т.е. удаление из него кислорода путем его связывания. В качестве раскислителей выступают вещества, которые легко (легче, чем железо) вступают в реакцию с кислородом. Это такие металлы, как молибден, титан, хром, алюминий, входящие в состав покрытия в форме ферросплавов.

- Легирование металла шва с целью улучшения его физических, механических и химических свойств. Эту функцию выполняют в основном хром, молибден, марганец, кремний, ниобий, титан — в виде чистых металлов или ферросплавов. Легирование шва может выполняться также с помощью присадочной проволоки.

- Связывание всех компонентов, входящих в покрытие, друг с другом, а всего покрытия в целом — со стержнем электрода. Основным связующим веществом является натриевое (силикат натрия) или калиевое жидкое стекло, которое выполняет одновременно и функцию стабилизации дуги. Жидкое стекло (силикатный клей), кстати сказать, является веществом, которое входит в покрытие электродов всех типов — настолько удачным оказалось соединение в нем связующих и стабилизирующих качеств.

Важен не только химический состав, но и физические свойства покрытия, в частности, температура его плавления. Она не имеет строго определенного значения, поскольку покрытие является многокомпонентным. Обычно её значение варьируется в пределах 1100-1200°С.

Виды, состав и характеристика различных типов покрытий электродов

Плавящиеся электроды

Плавящийся электрод для сварки: 1 — стержень, 2 — участок перехода, 3 — марка электрода, 4 — покрытие.

Толщина. В соответствии с ГОСТ 9466-75, по толщине, определяемой отношением наружного диаметра электрода (D) к диаметру его стержня (d), покрытия подразделяются на следующие типы в зависимости от отношения D/d:

- тонкие — D/d < 1,2 - (обозначается буквой "М");

- средние — 1,2 < D/d < 1,45 - ("С");

- толстые — 1,45 < D/d < 1,8 - ("Д");

- особо толстые — D/d > 1,8 — («Г»).

Химический состав. В зависимости от химического состава различают следующие виды покрытий электродов:

- кислое — обозначается А (А);

- основное — Б (B);

- целлюлозное — Ц (C);

- рутиловое — Р (R);

- смешанного типа — (RB, RA, RC и пр.);

- прочие виды покрытий — П.

В скобках приведены обозначения по европейскому стандарту DIN EN 499 (C — cellulose, A — acid, R — rutile, B — basic). Встречающееся иногда обозначение RR означает «рутиловое толстое».

Кислые покрытия. Кислые покрытия, состоящие в основном из железной и марганцевой руды (оксидов железа и марганца), выделяют в дугу большое количество кислорода, который повышает ее температуру и снижает поверхностное натяжение расплавленного металла, делая его очень текучим. Это дает возможность увеличивать скорости сварки, но одновременно повышает опасность подрезов. Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA).

Рутиловые покрытия. Рутиловые покрытия состоят преимущественно из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца. Электроды с рутиловым покрытием обеспечивают переход металла стержня в ванну малыми или средними каплями и характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва.

Очень важной особенностью электродов с рутиловым покрытием является легкость повторного зажигания дуги, обусловленная наличием TiO2. При этом не требуется даже удалять пленку в кратере электрода, поскольку она (при достаточно высоком содержании TiO2) обладает проводимостью полупроводника и обеспечивает зажигание дуги без соприкосновения стержня с основным металлом. Это достоинство рутиловых покрытий создает большое удобство при работе короткими швами, когда требуется часто прерывать дугу.

Электрод с рутиловым покрытием: 1 — металлический стержень, 2 — рутиловое покрытие, 3 — шлаковая пленка в кратере электрода, 4 — изделие.

Рутиловые покрытия менее вредны для здоровья сварщика, чем другие.

Помимо чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный тип (RC), рутилово-основной (RB), рутилово-кислый (RA), которые также обладают хорошими технологическими свойствами. Электродами с чисто рутиловыми и смешанными покрытиями (МР-3, АНО-21, АНО-4, ОЗС-6 и пр.) можно варить швы практически любого положения.

Основные покрытия. Покрытия основного типа состоят преимущественно из карбонатов магния и кальция (доломит, мрамор, магнезит). К ним добавляют в качестве разбавителя шлака плавиковый шпат (CaF2). Последний ухудшает работу при переменном токе, поэтому электроды с чисто основным покрытием предназначены для работы только на постоянном токе. Однако смешанные типы, имеющие меньшее содержание плавикового шпата, можно использовать и для работы с переменным током. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

В отличие от прочих покрытий, образующаяся газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Из-за низкого содержания водорода, на базе основного покрытия изготавливают так называемые низководородные покрытия электродов.

Металл шва, сваренного электродами с основным покрытием, обладает повышенной пластичностью. Этими электродами сваривают ответственные конструкции.

Электродами с основным покрытием можно выполнять швы любого пространственного положения, однако из-за повышенной вязкости металла, швы получаются выпуклыми и грубоватыми.

Покрытия основного типа обладают повышенной гигроскопичностью, поэтому хранить их нужно в сухости. Основное покрытие имеют такие популярные электроды, как УОНИ 13/45 и УОНИ 13/55.

Целлюлозные покрытия. Целлюлозные покрытия состоят из целлюлозы, органических смол, ферросплавов, талька и прочих веществ. Главной особенностью сгорания в дуге покрытий с органическими веществами является образование большого количества защитных газов, и очень малого — шлака. Это делает их удобными для сварки вертикальных швов (шлак не стекает вниз).

К недостаткам электродов с целлюлозным покрытием относится значительное количество брызг при сварке и пониженная пластичность металла шва, обусловленная большим (относительно других покрытий) количеством водорода, образующегося при сгорании органических компонентов.

Покрытия с железным порошком. Иногда в покрытие вводят железный порошок. Электроды с железным порошком обеспечивают повышенную производительность труда, отчего их и называют иногда «высокопроизводительными электродами». Железный порошок повышает проплавляющую способность сварочной дуги и обеспечивает качественную сварку стыковых соединений с нерегулярными или повышенными зазорами — даже при отсутствии подкладок. Кроме того, он улучшает повторное зажигание дуги.

Если покрытие содержит более 20% железного порошка, в его обозначение дополнительно вводится буква Ж. Например, обозначение РЖ означает — «рутиловое с железным порошком». В качестве примера электрода с железным порошком в покрытии можно привести АНО-1.

Влажность покрытия электродов

Электроды с пониженным содержанием водорода в покрытии используются для сваривания ответственных конструкций из сталей с контролируемой вязкостью металла, в частности, корпусов судов.

Обозначение покрытий

Обозначение покрытия электродов: 1 — толщина покрытия (Д — толстое), 2 — тип покрытия (Р — рутиловое), 3 — пространственное положение шва (1 — для всех положений), 4 — род тока (1 — переменный и постоянный ток любой полярности).

Особенности производства покрытий

Система смешивания и дозирования сыпучих компонентов

В общем виде технология приготовления и нанесения покрытий сводится к измельчению всех компонентов в несколько стадий (от грубого к тонкому), просеиванию на ситах, приготовлению обмазочной пасты с консистенцией влажной земли, нанесению ее на стержень методом опрессовки. Сначала смешиваются сухие компоненты, потом к ним добавляется связующее вещество (жидкое стекло). Было время, когда обмазка наносилась окунанием электродов. В настоящее время эта операция заменена на опрессовку, что позволило использовать менее сырую смесь.

Нанесение пасты производится на специальных прессах под большим давлением. При этом обращается особое внимание на концентричность расположения стержня относительно покрытия с целью обеспечения его равнотолщинности.

После опрессовки электроды отправляются на сушку и прокалку. В некоторых случаях из-за малой влажности обмазочной пасты операцию сушки пропускают, отправляя электроды сразу на прокалку, температура которой колеблется в зависимости от вида покрытия — от 150 до 400°C и выше.

Из истории покрытий

Сварка электродом с меловой обмазкой хотя и делала возможным сваривание металла в принципе, но не обеспечивала защиту расплавленной ванны от атмосферных газов. Швы, выполненные такими электродами, имели содержание азота в 50 раз, кислорода в 5-10 раз больше, чем основной металл. При этом содержание углерода в наплавленном металле уменьшалось в 4 раза. Все это делало возможным использования меловых электродов только для сварки неответственных конструкций. Выпуск электродов с многокомпонентными покрытиями, обеспечивающими вместе со стабилизацией дуги и защиту сварочной ванны от атмосферных газов, начался в СССР только в 1935 году.