Типичные сварочные дефекты и виды брака

Сварочное соединение металлов позволяет получать конструкции высокой прочности со структурно объединенной зоной неразъемного контакта. Процесс, связанный с локальным плавлением, имеет свои особенности, поэтому [сварка] выполняется по технологии, не допускающей отклонений от режима. Любое нарушение по длительности, температуре, чистоте металла приводит к возникновению дефектов.

Причины возникновения, описания и методы устранения сварочных дефектов описаны в специальной литературе и регламентированы в ГОСТ 30242-97. Классификация брака предусматривает разделение на три группы — наружные (поверхностные), внутренние (структурные) и сквозные, проходящие через всю толщину шва или части соединяемых фрагментов.

По мере углубления все виды брака при сварке разделяют на основные группы по внешним признакам и характерным особенностям:

полости, пузыри и поры в металле;

наличие твердых посторонних включений в металл;

несплавление металла в области контакта;

кратеры, неровности, рубцы и прочие неклассифицированные отступления от стандартов.

Любая неоднородность в шве и прилегающих к нему участках металла вызывает перераспределение сил, при котором прочность соединения и стойкость шва значительно снижаются. В ответственных конструкциях и нагруженных деталях это приводит к полной утрате свойств.

Наружные сварные дефекты и брак шва

Основные виды дефектов сварного соединения (шва) имеют общую особенность происхождения — они связаны с человеческим фактором. Причина их возникновения кроется в нарушении температурного режима, использовании неисправной техники, неправильном обращении с металлом, небрежности при подготовке к сварке. Часто к возникновению дефекта приводит неверный выбор сварочной технологии.

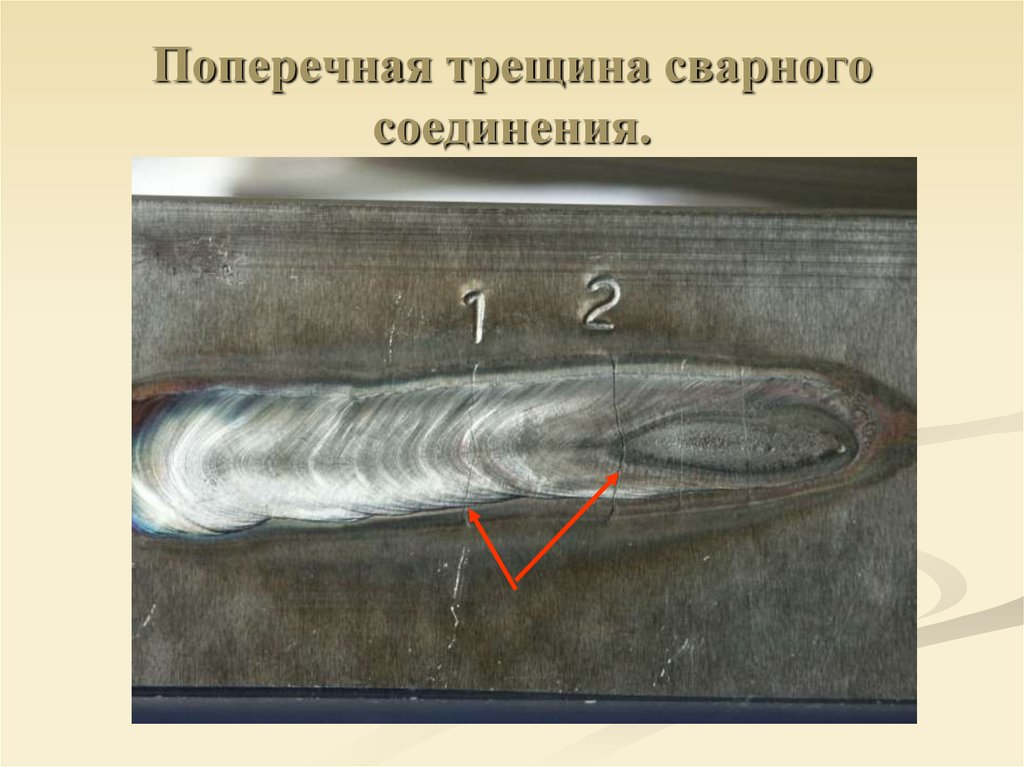

Трещины после сварки

Различают их по возникновению в зависимости температурных изменения и направления — холодные и горячие, продольные, поперечные и радиальные по направлению. В зависимости от сварочной технологии, трещина может иметь разную глубину. Горячие возникают при нагреве металла до 1100 — 1300 С. Их появление связано с неравномерным распределением температуры и вызванным им натяжением металла. Холодные появляются при остывании металла примерно при 120 С. Еще одна причина — присутствие посторонних веществ, атомов водорода в исходной стали. Возможно появление трещин при электрической и [газовой (ацетиленовой) сварке].

Сварочный подрез

Брак появляется при неравномерном прогреве заготовок, когда часть расплавленного металла оттекает на другую сторону. Внешне подрез выглядит как канавка между основным телом детали и сварочным наплывом. При неравномерной проплавке шва подрез появляется быстро, что приводит к снижению прочности соединения. Металл в зоне подреза имеет измененную пластичность. Устраняют сварочный подрез зачисткой шва и переваркой. Проблема типична при использовании дуговой и [аргоннодуговой сварки] с недостаточным контролем за напряжением дуги.

Сварочный наплыв

Дефект связан с излишне медленной сваркой и недостаточным контролем температуры. При слабом прогреве металла часть расплавленной массы натекает на одну сторону, не создавая с ней достаточно сцепления. Наплыв может быть плохо заметным при осмотре, но в большинстве случаев это место, где не произошло соединения расплавленных масс, несплавление металла. Шов может развалиться при минимальных нагрузках. При выявлении наплыва его удаляют механически, шов переваривают.

Сварочный кратер

Дефект может возникнуть при резком обрыве дуги или прекращении подачи [плазменной струи]. Небольшое углубление в конце шва как правило связано с другим дефектом — внутренним непроваром на локальном участке. При усадке и остывании металла в зоне кратера могут появиться трещины напряжения, что делает шов полностью непригодным. Кратер зачищают до полного выравнивания, участок переваривают. Часто он располагается на концах коротких швов, когда сварщик с недостаточной квалификацией резко обрывает дугу.

Внутренний сварочный брак — свищ, непровар шва, поры

Дефекты сварочного соединения внутреннего расположения — это свищи, непровары и поры. Для их выявления может быть недостаточно внешних признаков. Особенно опасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда специалист имеет дело с деталями большого сечения или отклонением электрода от оси шва. Непровар обычно дает эффект значительного снижения прочности.

Поры и свищи вдоль шва образуются при подадании в зону нагрева частиц шлака и возникновении газовых пузырей. По линии свищей в дальнейшем пойдет трещина. Последствия непровара зависят от глубины дефекта.

Устраняют брак зачисткой, перевариванием. В зоне непровара следует тщательно обработать кромки и контактные поверхности.

Сквозной прожог при сварке

Поры и свищи, прошедшие через всю толщину металла относят к сквозным дефектам. Не менее серьезен по последствиям сварочный прожог металла, возникающий при превышении температуры, передержке дуги, неправильной оценке толщины стали. Причиной прожога может быть значительное окисление металла.

Основные способы устранения сварочных дефектов и брака.

Основные способы устранения сварочного брака и дефектов соединений хорошо известны и указаны в ГОСТах и ТУ.

Метод заварки пригоден для больших трещин, которые предварительно высверливают по концам и зачищают.

Внутренние дефекты в виде трещин и непровара, в том числе и обнаруженные посторонние частицы удаляют вырубкой и перевариванием.

Для устранения подреза допускается наваривание тонких слоев металла или наплавка.

Наплывы срубают, счищают, срезают в зависимости от твердости и размеров. Несплавления в зоне наплыва переваривают полностью или послойно.

Появление внешних признаков сварочного дефекта говорит о том, что структура металла в месте контакта нарушена. Не устраняя дефект, вы получаете реальный брак в детали и непрочную конструкцию, которая не будет служить долго.

Дефекты сварного шва фото

Товары

Услуги

Полезная информация

- Главная ::

- Визуальный контроль ::

- Фотоальбомы дефектов по ВИК ::

- Эксперт-Центр ::

- Разное ::

- Литература по неразрушающему контролю ::

- Фотоальбом дефектов сварных соединений

Фотоальбом дефектов сварных соединений составлен в виде презентации, содержащей более 100 фотографий дефектов с макрошлифами и текстовыми комментариями. Данный альбом может быть использован при подготовке и аттестации сварщиков и дефектоскопистов I, II, III уровней по визуально-измерительному контролю, а также представляет интерес для студентов и научных работников по направлению металлургия. В конце альбома содержатся фотографии для самостоятельного определения учащимися (тестирование). Для учебных целей рекомендуется также использовать вторую часть данного издания – Фотоальбом дефектов основного металла.

В альбоме дефектов сварки рассмотрены термины и определения:

- Управление качеством продукции. Основные термины и определения Сварка металлов. Термины и определения. Инструкция по визуальному и измерительному контролю

Фотоальбомы предназначены для подготовки и повышения квалификации специалистов по визуальному и измерительному контролю I, II, III уровней и рекомендованы для обучения студентов технических специальностей. Цена фотоальбома указана в Прайс-листе.

Содержание фотоальбома дефектов сварки:

- Определение дефекта сварных соединений

- Трещины и макрошлифы трещин

- Поры и макрошлифы пор

- Включения и макрошлифы включений

- Кратеры

- Свищи

- Подрезы

- Прожоги

- Наплывы и макрошлиф наплыва

- Неравномерная ширина шва

- Неправильный профиль сварного шва

- Местное превышение проплава и макрошлифы проплава

- Перелом осей деталей

- Брызги

- Чешуйчатость сварного шва

- Западание между валиками

- Непровары и макрошлифы непроваров

- Отслоение

- Превышение усиления сварного шва

- Превышение выпуклости

- Асимметрия углового шва и её макрошлифы

- Выпуклость корня шва

- Вогнутость корня шва

- Максимальный размер и максимальная ширина включений

- Включение одиночное, скопление включений

- Не полностью заполненная разделка кромок с макрошлифом

- Плохое возобновление шва

- Неравномерная поверхность шва

- Различные дефекты сварных соединений с макрошлифами

Подпишитесь на наш канал You Tube

Фотоальбом дефектов сварных соединений можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Дефекты сварных швов и методы их контроля

Не важно, какую технологию вы выбрали для выполнения сварочных работ. Дефекты могут возникнуть в любом случае, что при ручной дуговой сварке, что при сварке под флюсом с применением автоматического сварочного аппарата. Появление дефектов связано либо с неопытностью сварщика, либо с неправильно выбранным режимом сварки, либо с недостаточно тщательным контролем качества.

Поэтому важно предотвращать дефекты и контроль качества сварных соединений должен проводится после выполнения каждой сварочной операции. В этой статье мы подробно расскажем, какие существуют распространенные дефекты сварных швов. И какие методы контроля можно использовать, чтобы обнаружить их.

Распространенные дефекты

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Непровар

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

Подрез

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

Наплыв

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

Прожог

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов. Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления. Так что получить прожог на алюминиевой заготовке проще простого.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Горячая или холодная трещина

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

Методы контроля качества

Что ж, теперь вы знаете самые распространенные дефекты сварных соединений и причины их возникновения. Теперь давайте поговорим о методах контроля. Мы расскажем вам о самых часто применяемых и эффективных. Это визуально-измерительный контроль, радиационный и ультразвуковой контроль.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

Радиационный контроль

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь повещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

Ультразвуковой контроль

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

Вместо заключения

Дефекты сварных швов и соединений бывают разными, но суть всегда одна — они так или иначе нарушают эксплуатационные характеристики готового изделия. Чтобы их избежать необходимо как можно больше практиковаться, правильно настраивать режим сварки и не забывать о контроле качества. Проведение ультразвукового контроля занимает считанные минуты, а в результате вы получаете объективную картину и можете трезво оценить качество своей работы.

Дефекты сварных швов

Во время сваривания металлических деталей периодически возникают ситуации, когда шов может получиться не таким, как это должно быть по инструкции. Существуют различные виды отклонений и брака, которые могут сделать соединение непригодным для эксплуатации. Иногда возникают дефекты сварных швов и соединений, после которых детали не допускаются в работу, так как эти проблемные места снижают технические характеристики изделия. Они не смогут выдерживать запланированные нагрузки. Чтобы все не закончилось трагедией, перед использованием полученные швы проходят специальную проверку.

Дефекты сварных швов и соединений

Существуют допустимые дефекты сварных соединений, величина и род которых не смогут повлиять на характеристики достаточно сильно, но есть и те, которые категорически недопустимы. Чтобы шов был максимально качественным, его состав должен полностью совпадать с составом основного металла. Чем больше будет различий, тем меньше станет крепость соединения. Во время образования сварочной ванны и формирования валика шва внутрь расплавленного металла могут попадать различные посторонние предметы и элементы, которые нарушат целостность структуры. Если в наплавленном металле появляются из-за этого пустоты, вкрапления посторонних веществ, поры и прочие вещи, то такие дефекты сварных швов становятся серьезной причиной, чтобы не допустить их к использованию. Для определения наружных и скрытых дефектов используются разнообразные методы, для которых может потребоваться особое оборудование. Механические испытания сварных соединений показывают все недостатки созданных деталей. Дефекты сварных швов проверяются по ГОСТ 30242-97.

Дефекты сварных соединений и причины образования

Чаще всего встречаются такие виды дефектов как неравномерность валика, неполномерность шва, раковины и крупная чешуйчатость. При использовании автоматической сварки причинами возникновения брака может стать:

- проскальзывание проволоки в держателе;

- скачки в параметрах электросети;

- люфты механизма подачи;

- сдвиг угла наклона электрода;

- затекание в зазор расплавленного металла.

При работе вручную нередко возникают проблемы связанные с человеческим фактором. Рассматривая дефекты сварных швов и причины их образования стоит отметить следующие:

Во время точечной сварки, которая проводится под давлением, часто возникает неравномерность шага точек, смещение осей стыкуемых деталей и вмятины от силового воздействия.

Вмятина при точечной сварке

Если нарушены размеры и форма шва, то это чаще всего проявляется в наплывах, прожогах и подрезах. Наплыв получается во время натекания наплавочного материала на холодный основной. Это возникает из-за неправильных параметров электричества. Подрез может образоваться при слишком большой высоте дуги и высоком значении тока. Это же может случиться из-за смещения электрода к вертикальной стенке. Прожоги образуются из-за недостаточного притупления кромок и завышенных параметров тока. Иногда это случается при слишком медленном продвижении сварочной ванны во время сварки тонких листов.

Схема образования наплыва и подреза шва

Кратеры получаются при резком обрыве дуги. При резком прекращении воздействия окончание шва не успевает нормально сформироваться и получается урезанная площадь сечения.

Газовые поры случаются благодаря быстрому затвердеванию расплавленного металла, который был насыщен газом. При прогреве они просто выходят в атмосферу, оставляя однородный валик шва. Причиной может быть попадания краски, масла и прочих посторонних вещей. При газовой сварке это может быть присутствие примесей или влажные заготовки.

Схема появления газовых пор в сварочном шве

Включения шлака возникают при попадании грязи в сварочную ванну, а также при плохой очистке кромок. Они чаще возникают во время многослойной сварки. При недостаточно мощности температурного источника вероятность возникновения брака возрастает.

Главная причина возникновения непровара – это плохой уровень очистки поверхности, наличие ржавчины. Еще возникают проблемы с выставлением нужного уровня зазора. При мало величине тока детали также могут не провариваться на всю глубину.

Схема появления непровара сварных швов

Создание трещин зависит от того, при какой температуре они возникли. Горячие возникают во время кристаллизации при температуре более 1000 градусов Цельсия. Во время затвердевания при наличии полужидких образований. В это время начинают действовать усадочные и растягивающие напряжения. Трещины возникают при высоком содержании углерода в наплавочном материале.

Образование холодных трещин возникает при температуре до 300 градусов Цельсия. Во время распада твердого раствора возникают сильные напряжения. В пустотах скапливается водород под большим давлением, что приводит к разрушению близлежащих участков металла.

Все виды трещин сварных швов

Классификация сварных дефектов

Исходя из принятых ГОСТов, выделяют следующие виды дефектов сварных швов:

- нарушение формы;

- непровары и несплавления;

- Твердые включения;

- Полости;

- Трещины;

- Прочие дефекты.

Каждый из этих видов делится на несколько подвидов.

- Радиальные, которые радиально расходятся из одной условной точки;

- Поперечные, ориентация которых проходит поперек оси шва;

- Продольные, ориентация которых проходит параллельна оси шва;

- Разветвленные групповые;

- Раздельные групповые;

- Расположенные в картере;

- Микротрещины, которые не видны невооруженным глазом.

Газовая полость – обладает произвольную форму без углов. Есть следующие разновидности:

- С цепочным расположением;

- С расположением в виде скопления;

- С равномерным распределением;

- Продолговатые полости;

- Кратеры;

- Усадочные раковины.

Твердые включения – инородные предметы любого типа материала, которые оказались внутри шва.

- Остроугольные – в которых имеется хотя бы один острый угол;

- Оксидные включения – элементы содержащие кислород, к примеру, ржавчина;

- Флюсовые включения – предметы, которые попали в шов в результате применения флюса;

- Шлаковые включения – попадания сварочную ванну неочищенных кусков шлака;

- Металлические – попадания в расплавленный металл частичек тугоплавких элементов, таких как вольфрам, медь и прочее.

- В корне соединения;

- Между валиками;

- На боковой поверхности.

- На одном или нескольких небольших участках шва;

- По всей длине соединения.

- Наплав;

- Подрез;

- Прожог;

- Усадочная канавка;

- Натек;

- Неровная поверхность;

- Слишком высокая выпуклость швов;

- Превышенное проплавление;

- Вогнутая структура корня;

- Неравномерное распределение ширины валика;

- Большая асимметрия соединения;

- Незаполненные разделанные кромки;

- Смещение элементов, угловое или линейное;

- Несоответствующий профиль шва.

Подрезы – углубления продольного типа. Образующиеся на поверхности деталей. Они появляются со стороны корня.

Вогнутость корня – небольшая канавка, образованная со стороны корня шва.

Превышение проплава – слишком большое количество наплавленного металла на обратной стороне соединения.

Чрезмерная асимметрия – когда один катет сварного шва значительно превышает другой.

Линейное смещение – смещение элементов по уровню расположения.

Угловое смещение – смещение углового положения деталей.

Наплав – избыточное количество металла на поверхности основного.

Натек – часть металла, которая не имеет сплавления с основным, но находится на его поверхности.

Прожог – сквозное отверстие на том месте, где должен быть образован валик шва.

Существуют также дефекты, которые не включены в ГОСТ, но все равно являются тем, что мешает достижению высокого качества соединения. Сюда входит:

- Металлические брызги;

- Местные повреждения, которые случаются при зажигании дуги не в том месте;

- Задир поверхности;

- Утонение металла.

Различные дефекты сварных швов

Методы контроля

Для определения, какие именно дефекты присутствуют, а также какие размеры они имеют, чтобы узнать, входят ли они в допустимый диапазон, используют дефектоскопию сварных швов. Существуют следующие методы: