Что такое вальцовка металла

Вальцовка листового металла — это формоизменяющая операция холодной штамповки, которая производится вращающимся непрофилированным инструментом.

Вальцовка листового металла (реже упоминается термин «вальцевание») относится к числу формоизменяющих операций холодной штамповки, которая производится вращающимся непрофилированным инструментом. Для вальцевания сплошного объемного проката используется предварительный нагрев заготовок, в остальных случаях деформирующей обработке подвергается холодный металл.

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам. Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков. Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом. Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Основные характеристики процесса

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…300 0 С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин -1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.

Возможности вальцовочных станков с ручным приводом скромнее, но также достаточны для единичного производства операций свертки листа по необходимым значениям радиусов готовых деталей.

Машины для листовой вальцовки

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Основные технические характеристики некоторых типоразмеров данного оборудования сведены в таблицу:

Что такое вальцовка металла

Вальцовка как технологическая операция получила широкое распространение в разных сферах промышленности благодаря точности и удобству. Череповецкий завод металлоконструкций использует этот процесс в своей деятельности, применяя современное оборудование. Что это такое, для чего нужна технология, где она применяется и чем характеризуется можно узнать из данной статьи.

Понятие вальцовки

Вальцовка (также называют вальцеванием) — технологическая операция, при которой происходит деформация металлических листов. Это формоизменяющая операция холодной штамповки, которая может применяться как в промышленных, так и в бытовых условиях. Такая обработка позволяет получить заготовки или готовые детали высокого качества без заусениц и трещин. В зависимости от настроек оборудования листы в результате операции получают конусообразную, цилиндрическую или другую фигурную форму. Вальцовку могут применять и к трубам: в случаях, когда необходимо изменить форму их поперечного сечения. В зависимости от потребностей производства вальцовка может заключаться в:

- формировании трубного изделия квадратного или круглого профиля из металлической полосы;

- изменении конфигурации поперечного сечения, диаметра или толщины стенок трубы;

- увеличении диаметра металлической трубы (развальцовка) или его уменьшении (завальцовка);

- изготовлении из металлических листов цилиндрических, конических, овальных деталей;

- формировании изгибов с определенными параметрами на некоторых участках труб.

Вальцевать можно сталь, жесть, медь и разнообразные полимерные композитные материалы. В большинстве случаев обрабатывают холодный металл, однако, если объемы работы большие или толщина материала значительная, в процессе может потребоваться параллельный нагрев.

Для полноценной вальцовки на производстве используется специальное оборудование. Суть вальцевания состоит в том, что листы пропускаются через специальные ролики. Эти ролики, они же вальцы, равномерно вращаются, придавая заготовке из металла нужную форму.

Именно вальцовочные станки, их тип и мощность определяют основные параметры обработки материалов. В частности, с какой скоростью будет происходить вальцовка, какие детали будут производиться.

Сфера применения вальцовки

Вальцевание — широко распространенный производственный процесс, так как при своем удобстве не расходует много энергии. Такую деформацию применяют в разных целях и для разных материалов. В частности, методом холодной штамповки работают с:

- листовым металлом, включая оцинкованную сталь, отдельные виды нержавеющей стали, медь, алюминий и их сплавы;

- трубами;

- прутками;

- изделиями из резиновых смесей;

- изделиями из пластмасс.

В условиях большого производства процесс осуществляют при помощи специального вальцовочного станка, тогда как ремонтные мастерские для своих потребностей часто используют самодельные приспособления.

При помощи вальцевания с металлом можно проделать различные операции: уплотнить, сдавить или сплющить, придать деталям равномерную толщину. В результате изделия получает форму овала, цилиндра, конуса или другой фигуры. Свойства металлических деталей после такой холодной обработки только улучшаются, и это успешно используют при изготовлении:

- композитных панелей;

- широких ленточных пил;

- цилиндрических обечаек;

- швеллеров для кондиционеров;

- профилированных металлических уголков;

- декоративных элементов.

Обзор типов вальцовки

Так как разные сферы применения вальцовки предполагают работу с различными видами материала и для различных целей, сам процесс также имеет множество типов.

В зависимости от направления подачи листа в процессе обработки, необходимого для получения детали нужной конфигурации, выделяют три типа вальцевания:

- поперечное — длинные элементы незамкнутого трубного проката обрабатывают, подавая материал именно в таком направлении;

- продольное — обрабатывают короткие элементы и заготовки незамкнутых труб;

- винтовое — таким образом могут деформироваться изделия, не предназначенные для дальнейшей сварки стыка.

Для работы с различными по форме и структуре материалами используются разные типы оборудования. Они отличаются по типу конструкции, предназначению и техническим возможностям и включают три основных вида:

- Ручные станки — недорогое, простое в обслуживании мобильное оборудование. Обработка металла ручным способом возможна, только если его толщина не превышает 2 мм, но и для этого могут потребоваться существенные физические усилия.

- Электрические станки — эффективные установки, основные параметры которых зависят от мощности силового мотора. Сниженная мобильность компенсируется возможностью обрабатывать материалы толщиной 4-6 мм. Такие станки устанавливают в цехах крупных предприятий, так как значительные энергозатраты полностью окупаются лишь при условии массового производства.

- Гидравлические станки — самые мощные и габаритные из установок для вальцовки, поэтому применяются в условиях электрической, машиностроительной и судостроительной промышленности. Позволяют обрабатывать материалы до 10 мм толщиной. Вальцовка на таких станках осуществляется при помощи современного компьютерного управления.

Инструменты и приспособления для вальцовки

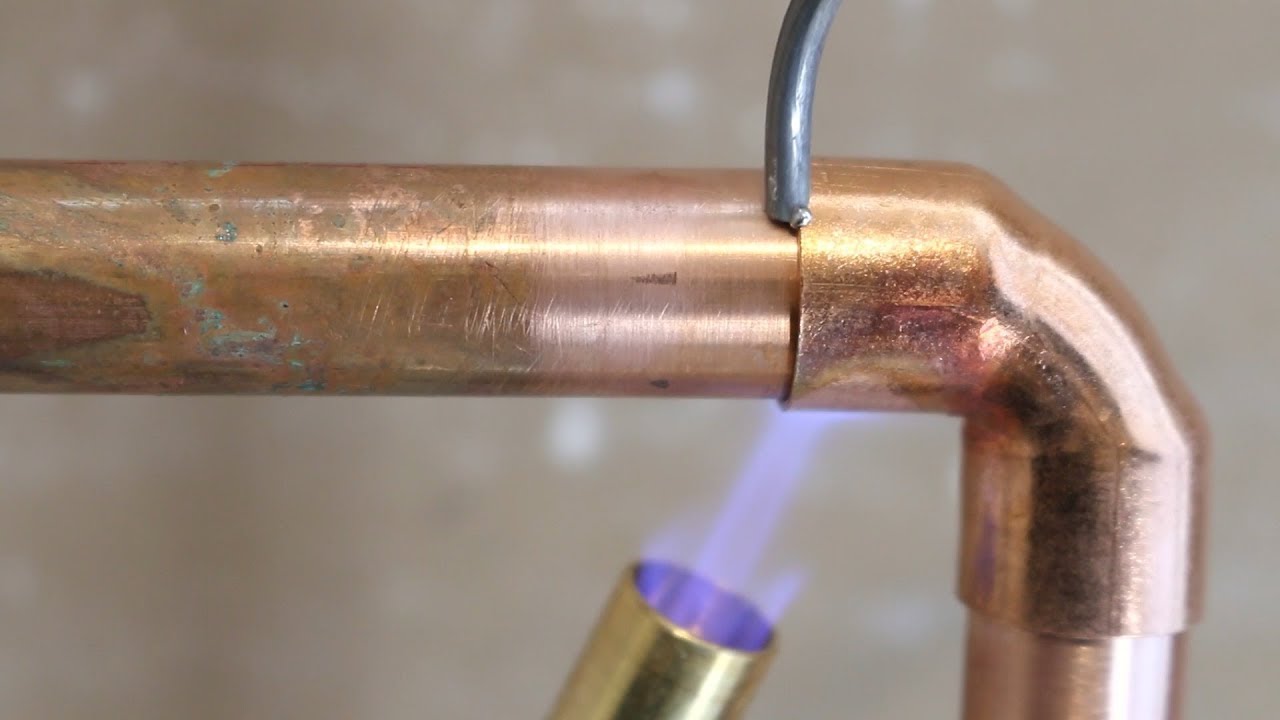

Для ручного вальцевания не всегда используется специальное оборудование. Часто для ремонтных и бытовых потребностей достаточно клещей для завальцовки труб из меди. Развальцовку осуществляют при помощи инструмента с конусным элементом, который разжимает конец трубы до нужного диаметра. Несмотря на это специалисты называют вальцовкой только те процессы, для выполнения которых требуются конструкции с вальцами.

Количество и типы валков могут разниться в зависимости от типа оборудования. Для ручных установок используют чаще всего три вальца, так как увеличение количества приводит к ситуации, когда физической силы недостаточно для обработки металлов. В то же время оптимальное количество валков на электрическом станке — 3 или 4. Это определяет размер и мощность двигателя.

Для удобства выполнения некоторых операций валки могут иметь специфические технологические характеристики. В частности чтобы работать не только с листовым металлом, но и с проволокой и прутками на поверхности валков должны быть рабочие канавки.

Вальцовочный станок обычно состоит из:

- электродвигателя;

- редуктора или клиномерной передачи;

- вала с основным валком;

- боковых стоек с узлами из подшипников качения или скольжения;

- пары нижних приводных валков;

- станины с парой опорных стоек;

- защитного кожуха;

- системы управления вальцами.

Это главные узлы механизма, технологические параметры которых могут изменяться вместе с размером зазора между валками. Такое регулирование осуществляется вручную или автоматически. Для ручной регулировки достаточно гаечного ключа конкретного размера. Использование других приспособлений или инструментов для настройки оборудования процесс вальцовки не предполагает.

Особенности данной техники обработки металла

Процесс вальцовки включает в себя последовательное выполнение нескольких операций:

- Подача листа в зону захвата рабочего инструмента.

- Ручная или автоматическая регулировка зазора между валками.

- Прокатка металлического листа в заданном направлении с последующей деформацией.

- Извлечение заготовки и закатка кромки с целью закрепления одинакового радиуса кривизны по всему диаметру детали.

Главная особенность вальцовки в сопоставлении с другими формовочными процессами заключается в том, что металлическое изделие деформируется равномерно по всей поверхности. Поскольку воздействие на деталь не предполагает нагревания, то характеристики металла не изменяются после обработки. Сохранение структурной целостности критично важно при работе со сплавами из разнородных металлов.

- низкие расходы на эксплуатацию оборудования;

- высокая эффективность использования даже на мелкосерийных производствах;

- долговечность оборудования;

- минимизированные потери от брака;

- быстрая окупаемость оборудования благодаря высокой производительности;

- возможность изменения скорости деформации элементов во время процесса;

- сохранение изначальных характеристик материала после обработки.

Другие особенности процесса, которые необходимо учитывать при работе с различными материалами, включают:

- зависимость значений крутящего момента, производящего деформацию, от параметров обрабатываемого материала, размера валков, условий контактного трения;

- пропорциональное снижение рабочего усилия процесса при повышении скорости вращения валков;

- необходимость регулярной шлифовки в процессе эксплуатации валков для сохранения показателей трения на изначальном уровне;

- необходимость повторного деформирования некоторых металлов: высокоуглеродистых сталей и сплавов алюминия с марганцем.

Преимущества вальцевания делают его одной из востребованных операций с металлическими изделиями. На Череповецком заводе обработка металлических элементов при изготовлении металлоконструкций выполняется качественно и профессионально.

Вальцовка листового металла: особенности процесса

Вальцовка — процесс гибки металла под давлением, в результате которого изделие приобретает цилиндрическую форму. Эту технологию используют на протяжении многих столетий, и за время своего существования она значительно усовершенствовалась. Появились новые инструменты, облегчающие процесс деформации твёрдых материалов.

Область применения

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс. Важно, чтобы материал был в необходимой мере пластичным.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

- Снижение эксплуатационных расходов на оснастку и оборудование.

- Увеличение эксплуатационного срока инструментов и станков.

- Эффективное использование в условиях единичного и мелкосерийного производства.

- Снижение потерь от брака.

- Низкую стоимость вальцовочной машины в сравнении с гидравлическим или механическим прессом. Затраты на ее приобретение окупаются в течение полугода активного использования.

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

- Деформирование производится крутящим моментом, а не усилием. Значение крутящего момента зависит от условий контактного трения, диаметра рабочих валиков и физико-математических характеристик материала.

- При выполнении операции скорость вальцовки не влияет на энергетические затраты, напротив, при увеличении показателя рабочее усилие процесса снижается.

- Трение между валками напрямую зависит от поверхности. Снижение шероховатости приводит к снижению трения. Поэтому при постоянной эксплуатации вальцовочных машин необходимо периодически шлифовать поверхность оснастки.

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Типы вальцовочных станков

Используемое при вальцевании оборудование отличается простотой и универсальностью, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Изготовление листогибочного оборудования собственноручно

Чтобы собрать станок для обработки листового металла, необходимо наличие определенных навыков, расходный материал и инструменты.

Первое, что понадобится — составить самостоятельно или найти в интернете чертеж. Далее можно приступить к подготовке материалов и к сборке конструктивных узлов, к которым относятся:

- рама вальцов;

- боковые стойки;

- стальные валки (их диаметр и количество зависит от того, какой мощности будет устройство);

- рукоятка, приводящая нижние валки в движение;

- приводной узел (зубчатый или цепной), который обеспечивает синхронное вращение нижних валков;

- нажимной узел пружинного типа.

Начинают сборку вальцов с изготовления рамы. Ее можно сварить из толстых стальных заготовок согласно размерам, указанным в чертежах. Для боковых стоек подойдут мощные швеллеры из низкоуглеродистой стали, которые крепятся к раме при помощи сварки.

На одной из стоек фиксируются элементы приводного узла, для чего предусмотрены специальные отверстия. После монтирования боковых стоек в подшипниковые узлы устанавливаются валки. Их необходимо параллельно выставить и окончательно зафиксировать остальные узлы.

Вальцевание широко востребовано благодаря своим неоспоримым преимуществам. Так как это метод холодной деформации, в процессе обработки материал не подвержен действию высокой температуры. Такая особенность оставляет без изменений свойства материалов. Операция вальцевания дает возможность получить точную заготовку, полноценную деталь или декоративный элемент.

Вальцовка (вальцевание) труб и металла: особенности технологии

Вальцовка, или вальцевание, как еще называют эту технологическую операцию, подразумевает пластическую деформацию металлических заготовок для формирования из них изделий требуемой конфигурации. При этом может выполняться как вальцовка труб (для изменения формы их поперечного сечения), так и обработка листового металла, в процессе которой создаются изделия цилиндрической, конической и овальной конфигурации.

Формовка профиля на трехвалковом станке

Проходя прокатку между вальцами, размеры и расстояние между которыми подбираются в зависимости от геометрических параметров заготовки и готового изделия, обрабатываемая деталь приобретает требуемые размеры и форму. В отдельных случаях вальцевание металла может предполагать не только прокатку заготовок из него, но и их ковку.

Вальцевать можно не только заготовки, изготовленные из металла, но и изделия из полимерных материалов и резиновых смесей, которые также отличаются высокой пластичностью. Если говорить о металле, то вальцовке можно подвергать заготовки, изготовленные из:

- отдельных марок нержавеющей стали;

- меди, алюминия и сплавов данных металлов;

- углеродистых стальных сплавов;

- оцинкованной стали.

Кроме вальцовки, различают такие технологические операции, как развальцовка и завальцовка кромок, в результате которых пластической деформации (и, соответственно, изменению геометрической формы) подвергаются концы трубок, изготовленных из различных металлов. Для этого используется инструмент, в конструкции которого вальцы могут отсутствовать. С помощью развальцовки и завальцовки выполняется подготовка концов трубок для их дальнейшего соединения. Рабочие вальцы миниатюрного размера можно увидеть в инструменте, который используется для завальцовки трубы, то есть уменьшения ее изначального диаметра.

Основные инструменты

Хотя это и не совсем верно, под понятием вальцовки металла часто подразумевают целый перечень технологических операций, при помощи которых осуществляют изменение формы металлической заготовки. К таким операциям, в частности, относятся:

- формирование из узкой металлической полосы трубного изделия круглого, квадратного или прямоугольного профиля (при помощи данного метода производят трубопрокат сварного типа; по похожей технологии выполняется вальцовка металлического уголка);

- изменение формы поперечного сечения, наружного диаметра и толщины стенок готового трубного изделия – вальцовка труб (по такой технологии обработке могут подвергаться как бесшовные, так и сварные трубные изделия);

- формирование на отдельных участках трубного изделия изгибов с требуемыми параметрами – гибка труб;

- изготовление из листового металла изделий цилиндрической (вальцовка обечаек), конической (вальцовка конусов) и овальной формы;

- увеличение диаметра (расширение) обрезанного конца металлической трубы – развальцовка (при помощи данной технологии выполняется подготовка металлических изделий к их соединению между собой; в частности, именно таким образом подготавливают к монтажу трубки для кондиционеров);

- уменьшение диаметра (сужение) обрезанного конца трубного изделия – завальцовка труб.

Вальцовка профильной трубы на трубогибочном станке

Для завальцовки мягких медных трубок могут быть использованы обычные клещи, а для их развальцовки – инструмент, рабочим органом которого является конусный элемент, разжимающий конец трубы на требуемую величину. На самом деле называться вальцовкой могут только те технологические операции, которые выполняются при помощи оборудования и инструмента, в конструкции которых присутствуют вальцы.

В зависимости от типа заготовки и результата, которого необходимо добиться, для выполнения вальцовки может использоваться различное оборудование и инструменты, которые чаще всего являются достаточно универсальными.

Промышленная вальцовочная машина способна изгибать листовой материал больших размеров с высокой точностью

Процесс вальцевания металлических листов, в результате которого из них формируют изделия цилиндрической, конической или овальной формы, осуществляется на специальном оборудовании, оснащенном двумя, тремя или даже четырьмя рабочими валками. Обработка на станке трехвалкового типа заключается в том, что металлический лист, прижимаясь к двум вращающимся нижним валкам третьим – упорным, также начинает вращаться вокруг него, постепенно превращаясь в изделие цилиндрической формы. Регулировать радиус изгиба металлического листа при вальцовке позволяет подбор валков соответствующего диаметра, а также расстояния между нижними рабочими элементами. Поскольку валки в процессе работы испытывают значительные механические нагрузки, для их изготовления используют высокопрочные сорта стальных сплавов.

Для гибки труб, которую часто называют вальцовкой, применяется оборудование, также оснащенное системой валков. Огибаясь вокруг рабочих валков в процессе вращения, изделие приобретает требуемый угол или радиус изгиба. На таком оборудовании, которое отличается высокой универсальностью, можно также выполнять вальцовку уголка.

Станок трехвалковый предназначен для вальцовки профильных труб по дуге любого радиуса

Назначение и методы

Обработка трубопроката методом вальцовки, как уже говорилось выше, может выполняться с целью изменения формы профиля поперечного сечения, а также для того, чтобы изменить начальные параметры готовой трубы – наружный и внутренний диаметры, толщину стенки, форму конечной части. Для изменения формы поперечного сечения выполняют прокатку через систему валков специального оборудования, которые, оказывая значительное давление на стенки трубы, формируют требуемый профиль.

В предназначенном для вальцовки оборудовании используются различные типы валков, которые формируют заданную форму и определенный размер заготовки

Если для расширения конечной части мягких трубок для кондиционеров эффективны простейшие приспособления, то для вальцовки трубных изделий, изготовленных из стальных сплавов, необходимо применение специальных инструментов. Последние в зависимости от параметров и материала изготовления трубопроката, который необходимо подвергнуть вальцовке, делятся на следующие категории:

- Т – для обработки труб с внутренним диаметром в диапазоне 5,6–12,5 мм (особенностью инструмента данной серии является то, что с его помощью вальцевать можно на ограниченную глубину);

- СТ – для вальцовки сварных изделий, внутренний диаметр которых находится в интервале 6–11 мм (также имеет ограниченную глубину вальцевания);

- Р – для обработки трубопроката диаметром 1,2–4 см (максимальная величина развальцовки при использовании такого инструмента составляет 4,87 см);

- РТ – для работы с трубами диаметром 0,55–1,15 см (при этом увеличиваться внутренний диаметр изделия может до 1,29 см);

- СР – для вальцовки на более значительную глубину (максимальная величина развальцовки инструментами данной серии составляет 3,23 см);

- 5Р – для обработки тонкостенного трубопроката из нержавеющих стальных сплавов.

Фотографии некоторых моделей инструмента для развальцовки

На современном рынке представлено еще несколько серий инструмента для вальцовки, но мы перечислили наиболее популярные из них.

Специализированный инструмент для выполнения развальцовки труб чаще всего используется при монтаже теплообменников, в которых устанавливаются трубные решетки. Рабочий орган такого приспособления, который и оказывает механическое воздействие на стенки трубы, подвергается специальной обработке, позволяющей наделить его высокой прочностью.

Развальцовка труб при монтаже теплообменного оборудования

Монтаж труб в теплообменных системах, выполняемый при помощи вальцовочной операции, является достаточно распространенной процедурой, поэтому лучше познакомиться с ней более подробно. Использование такой технологии и качественного инструмента позволяет получить надежные соединения труб со стенками отверстий, выполненных в трубном барабане.

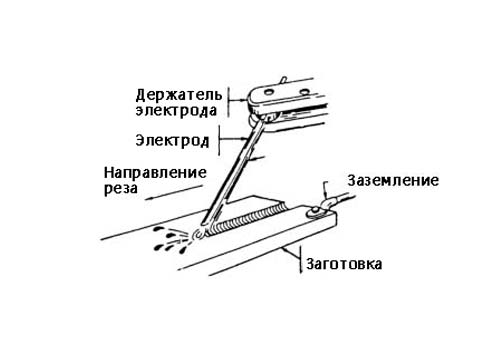

Схема вальцовки трубы роликовым инструментом: 1 – веретено с рабочим конусом; 2 – обойма с подшипником; 3 – ролики; 4 – труба; 5 – решетка трубная