5 способов применения обычного электролобзика чтобы сделать ремонт проще

Электролобзик стал незаменимым предметом в ремонте для распила и нарезания материалов. Его используют как профессионалы, так и обыватели, впервые столкнувшиеся с ремонтом. Этот универсальный инструмент широко применяется в разных сферах ремонта и быта. Его использование оправдано в работе с различными материалами.

Дерево

Электролобзик задумывался, как инструмент для работы с древесиной, поэтому он незаменим при данном процессе. При распиле разных типов дерева применяются целевые пилки: чем тоньше материал, тем мельче должны быть зубцы. С таким основанием работают на высокой скорости. Чем прочнее и толще дерево, тем меньше должна быть скорость распила.

Пластик

Резка пластика лобзиком удобна и легка. Здесь используются те же мелкозубчатые пилки, что и для древесины. Однако следует использовать небольшую скорость во избежание плавления краёв среза. Следует учитывать мягкость материалов и действовать осторожно, чтобы пластик не деформировался.

Гипсокартон

Электролобзик – самый быстрый и комфортный способ нарезки листов гипсокартона. С его помощью получаются как ровные резы, так и фигурные. Такой способ нарезания гипсокартонных листов экономит усилия и делает срез максимально гладким, требующим минимальной обработки краёв впоследствии.

Металл

Бытовой электролобзик справляется с функциями угловой шлифмашины в распиле металлических материалов небольшой толщины (до 1 см). Для этого применяются специальные пилки по металлу. Отлично подходит для таких целей лобзик со встроенным пылесосом, но можно обойтись и без него. Особенностью распила металлических предметов становится работа на низких оборотах. Для облегчения процесса место распила необходимо смазывать (смешанных воды и машинного масла будет достаточно). В процессе следует менять пилки и регулярно делать паузы.

Кафель

Лобзик можно успешно использовать для резки и закругления декоративной плитки. В данном случае он используется на малой скорости без ударной нагрузки и маятникового хода. В таких работах применяется специальное лезвие, распил производится осторожно одним резом без пауз.

Нюансы работы

При использовании инструмента следует помнить о важных правилах.

- Подбирайте пилки и скоростной режим в соответствии с материалом для распила;

- Используйте качественные расходники, проверяйте остроту зубцов пилок, вовремя заменяйте их;

- Работая с тонкими материалами следует использовать подложки, например, лист фанеры;

- Во время пауз инструмент нужно отключать от электросети;

- Используйте перчатки и средства защиты лица;

- Не используйте электролобзик для распила материалов из стекла.

Таким образом, бытовой электролобзик является незаменимым инструментом при ремонтных работах, способным выполнить множество функций и задач и экономящим усилия и время. При правильном выборе расходников и соблюдении технологии процесса, электролобзик поможет справиться с разными ремонтными задачами.

Шлифовальная насадка на электролобзик

Однако функциональность электролобзика не ограничивается лишь резкой. В данной статье строительного журнала samastroyka.ru , мы попытаемся приспособить электролобзик для шлифовки. Конечно же, шлифовальная насадка на электрический лобзик неспособна заменить полноценную шлифмашину, однако она обязательно пригодится для различных работ по дереву.

Как сделать шлифовальный станок из электролобзика

Насадка на электролобзик, которая будет рассмотрена в этой статье, имеет очень простую конструкцию. Для её изготовления понадобится старая пилка от электролобзика, несколько деревянных брусков, эпоксидный клей, а также кусок наждачной бумаги.

Такая торцевая насадка на электролобзик пригодится тем, кто занимается изготовлением различных самоделок из дерева. При помощи неё можно быстро обработать края заготовки внутри, а также выполнить ряд других, не менее важных работ.

Чтобы сделать шлифовальную насадку на электролобзик, не обойтись без следующих компонентов:

- Тонких деревянных реек, которые будут нужны для удержания пилки электролобзика. От ширины реек будет зависеть ширина рабочей части насадки, поэтому размеры брусков подбираются индивидуально;

- Эпоксидный клей, но можно использовать и любой другой, обязательно по дереву. Очень важно чтобы клей был хорошим, поскольку он должен крепко удерживать две половинки реек, и зажатую пилку электролобзика между ними;

- Наждачная бумага. При помощи наждака обклеивается рабочая зона шлифовальной насадки. Здесь можно использовать обычную наждачную бумагу разной зернистости или взять липучку от шлифовального диска;

- Старая пилка от электролобзика. Она нужна для изготовления основы шлифовальной насадки. Без стандартного полотна на электролобзик сделать насадку не получится.

Из инструментов понадобится сам электрический лобзик, а также острый нож и ножницы.

Рассмотрим процесс изготовления шлифовальной насадки на электролобзик, своими руками.

Шлифовальная насадка на электрический лобзик своими руками

В первую очередь нужно подготовить основу насадки, которая будет крепиться к пилке электролобзика . Из материалов для этого понадобится три деревянных рейки, одна из них должна быть несколько больше по ширине, чем другие.

Затем необходимо будет вложить между рейками пилку от электролобзика, и склеить их между собой. Использовать шлифовальную насадку можно будет только после того, как клей окончательно высохнет.

Пока клей будет сохнуть, нужно приклеить к поверхности деревянных брусков куски вырезанной наждачной бумаги. Как было сказано выше, для этих целей можно использовать и наждачную липучку от обычного шлифовального диска. Менять наждак в таком случае получится намного быстрей.

На этом всё — шлифовальная насадка для электрического лобзика, готова. Осталось дождаться, пока клей высохнет, и пилка будет надёжно держаться в рейках. Использовать насадку можно через 1-2 суток, строго по своему назначению.

Как из электрического лобзика сделать настольный распиловочный станок

Электрический лобзик — это очень полезный в хозяйстве инструмент, доску там какую распилить или лист фанеры. Но пилить им что-то мелкое очень неудобно и опасно, а бывает нужно, например, выпилить кусочек фольгированного стеклотекстолита для изготовления печатной платы. Что же делать? Покупать еще настольную миниатюрную циркуляционную пилу или настольный распиловочный станок? Затратно, да еще один станок нужно где-то хранить. А вот, например, для электрических рубанков бывает в идет в комплекте специальный кронштейн, которые позволяет установить его в перевернутом виде — получается настольный электрический рубанок.

Тысяча первый вариант стационарного лобзика

… собственно сначала небольшая предыстория.

Повздорили недавно с женой не предмет экономии семейного бюджета. У женщин вообще иногда случаются немотивированные приступы на почве — «Мы слишком много тратим!».

Типа — перед лицом пандемии коронавируса, инфляции, девальвации, падения рынков и предстоящих выборов президента США, нам срочно нужно урезать неоправданные расходы.

За не оправданные расходы она приняла покупку мною трех фрез, аж, на целую тысячу рублей. Я попытался ей в мягкой форме указать, что я этих денег не пропиваю, как многие, а трачу на нужный инструмент. И тут понеслась:

— Да, нафиг, ты вообще этот фрезер купил! За 20 000 руб!

— Ни, чо себе, а ты нафиг, себе сапоги купила, почти за этих денег?

— Сапоги вещь нужная, я в них хожу, а ты что фрезером своим сделал? Давай не будем тебе на зиму пуховик покупать — ходи с фрезером как дурак!

… честно сказать аргумент был убийственный. Но, те кто находится в семейных отношениях, знают — в этом ни в коем случае нельзя признаваться. Поэтому я гордо воскликнул:

Все, в течении трех дней в мастерскую не заходи! Я, тебе покажу, какая в хозяйстве это нужная вещь!

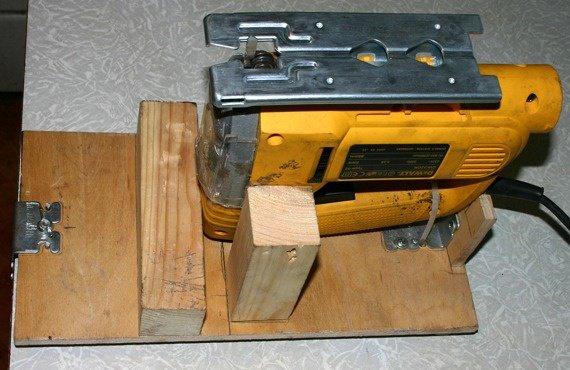

Ну, а теперь к нашим баранам. Нужно было напилить шаблонов для фрезеровки из 6 мм. фанеры. Попробовал лобзиком, ну, крайне не удобно. Одной рукой держишь заготовку, другой елозишь по ней лобзиком, при этом нужно постоянно переставляться. Короче решил заодно сделать лобзик стационарным. Вариантов подобных станочков в инете полно, поэтому сразу заявляю, что ничего нового дальше не будет, просто еще один вариант исполнения.

Лобзик у меня обычный, без наворотов и за недорого.

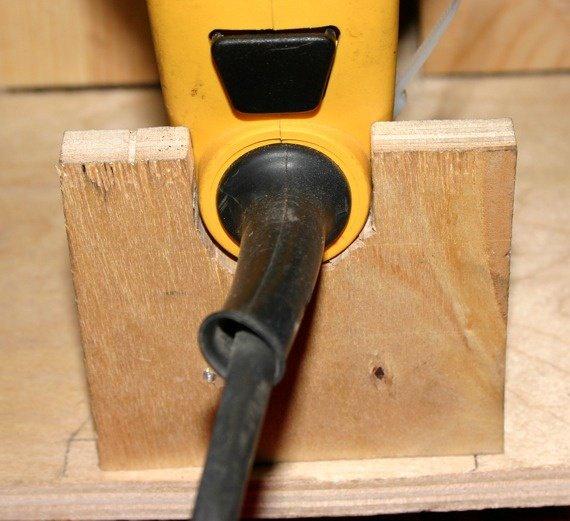

Большинство подобных конструкций подразумевают крепление к станине за подошву самого лобзика:

У такого решения есть два недостатка:

1. Высота подошвы около 15-20 мм., плюс толщина станины, из-за этого крадется полезная длина пилки.

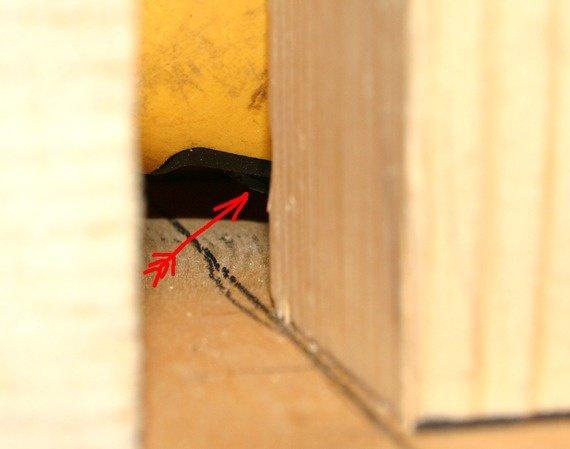

2. Подошва к лобзику привинчена двумя винтиками М5, которые держатся на гайках просто впаянных в пластмассу корпуса. Когда подошва находится внизу, то нагрузок там практически нет, а вот вешать на эти жалкие гайки сам лобзик, плюс вибрации, это как то не очень надежно:

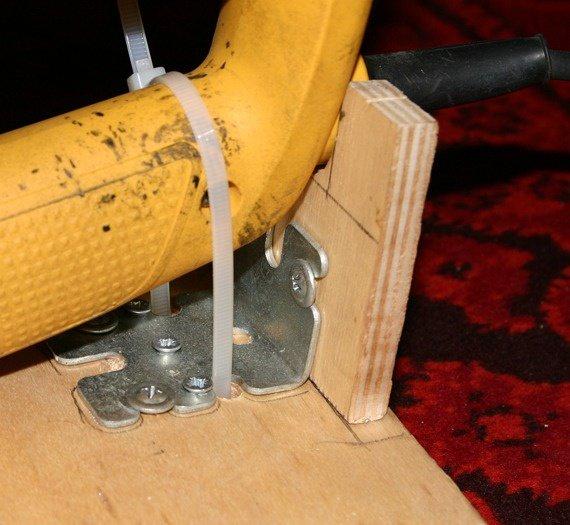

Исходя из этих соображений, было решено подошву снять, а штатное крепление подстраховать:

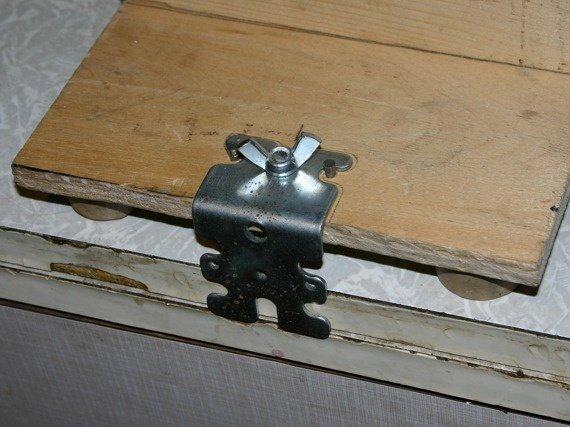

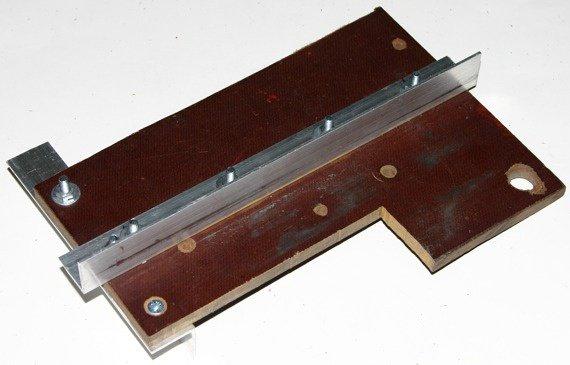

Подстраховал обычным строительным подвесом, притянув им корпус лобзика к переходной пластине:

В станине, под выступающие головки болтов и опорный ролик, выбрал, перовым сверлом, углубления:

Таким образом пластина плоско прилегает к станине и привинчивается к ней на саморезы :

Гусачка решил сделать из профильной трубы, благо она давно валялась просто так:

Просверлил крепежные отверстия, отзенковал и покрасил:

Цвет не выбирал, просто оставалась краска.

Дальше грубый монтаж:

Не нужно боятся ошибиться на вылете подшипников, его можно отрегулировать шайбами:

Тут нужно отметить еще один ньюанс, который мне не понравился в большинстве подобных конструкций, а именно необходимость в отдельном столе. Я пошел по другому пути и просто утопил головки крепежных саморезов, что бы они не мешали двигать заготовку по станине. На металлический верстак креплю кровельными саморезами, а на деревянный обычными.

Для того что бы пару-тройку раз в год, попользоваться станком, это вполне оправданное решение.

Когда станок не нужен, просто убираю его к стеночке и все.

Еще один плюс, в том, что, в таком исполнении, станок не трясет, благодаря массе верстака, а вот отдельный столик будет колбасить, мама не горюй, если его к полу не прикрутить.

Ну, а теперь к самому приятному — испытаниям

Длина пилки у меня не самая большая, но зато найти ее можно в любом магазине:

Высота до подшипникового узла 65 мм. Я для испытания взял брусок 50х50:

Должен сказать результат меня просто поразил

Рез оказался практически идеальным! Все абсолютно ровно и перпендикулярно.

На радостях нафигачил нужных шаблонов для фрезера:

Жена три дня ходила вокруг мастерской и умирала от любопытства