ГОСТ 31.1066.02-85* Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

1. Настоящий стандарт распространяется на оправки с разрезными цангами, позволяющие за счет деформации обеспечивать переналадку на большой диапазон диаметров технологической базы, которые предназначены для установки заготовок типа колец, втулок, гильз с цилиндрическим базовым отверстием при точной обработке их на металлорежущих станках.

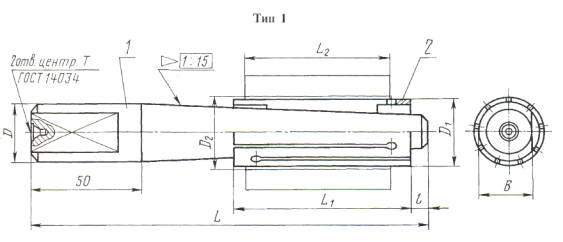

I — центровые с ручным зажимом;

II — шпиндельные с пневматическим зажимом;

1 — вал; 2 — цанга

Примечание . Чертеж не определяет конструкцию оправок.

D (поле допуска c 9)

D 1, (поле допуска f 7)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа I , диаметром D = 14,10 мм:

Оправка 7112-1451-1 ГОСТ 31.1066.02-85

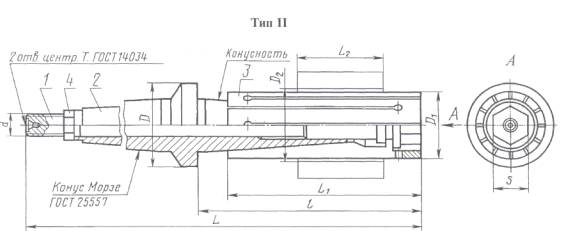

7 — тяга; 2 — корпус; 3 — цанга; 4 — гайка по ГОСТ 5916

Примечание. Чертеж не определяет конструкцию оправок.

D

(поле допуска h 7)

d (поле допуска g 6)

D 1 (поле допуска f 7)

Конусность (пред. откл. ±3′)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса кг, не более

Пример условного обозначения оправки типа II , диаметром D — 44 мм:

Оправка 7112-1483- II ГОСТ 31.1066.02-85

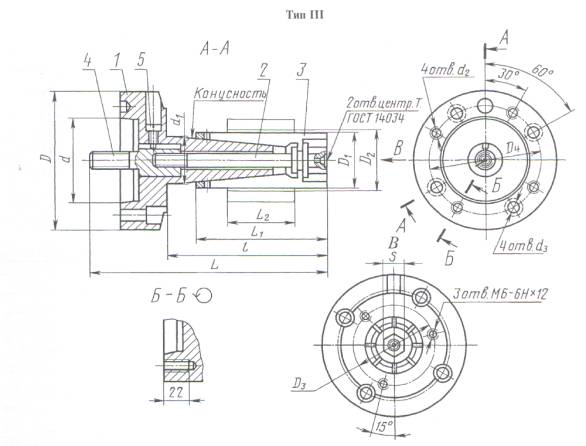

Примечание . Чертеж не определяет конструкцию оправок.

Обозна-

чение оправки

Условный размер конца шпин

деля

d (пред. откл. ±0,004 -0,006)

D 1

(поле допуска h 7)

d 1 (поле допуска h 7)

d 2 (поле допуска H 6)

d 3 (поле допуска H 12)

Разжим цанги без заготовки, не более

Осевое переме-

щение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обознач ения оправки типа III , диаметром D = 133 мм, длиной L = 218 мм:

Оправка 7112-1506- III ГОСТ 31.1066.02-85

(Измененная редакция, Изм. № 2).

4. Оправки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

5. Устанавливать заготовку следует симметрично относительно торцов цанги.

6. Конструкция и основные размеры деталей оправок приведены в приложении 1.

7. Достигаемая степень точности обработки заготовок по форме и расположению поверхностей указана в приложении 2 .

КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ ОПРАВОК С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

1. Конструкция и основные размеры деталей для оправок типа I

1.1. Конструкция и основные размеры вала

1.1.1. Конструкция и основные размеры вала должны соответствовать указанным на черт. 1 и в табл. 1.

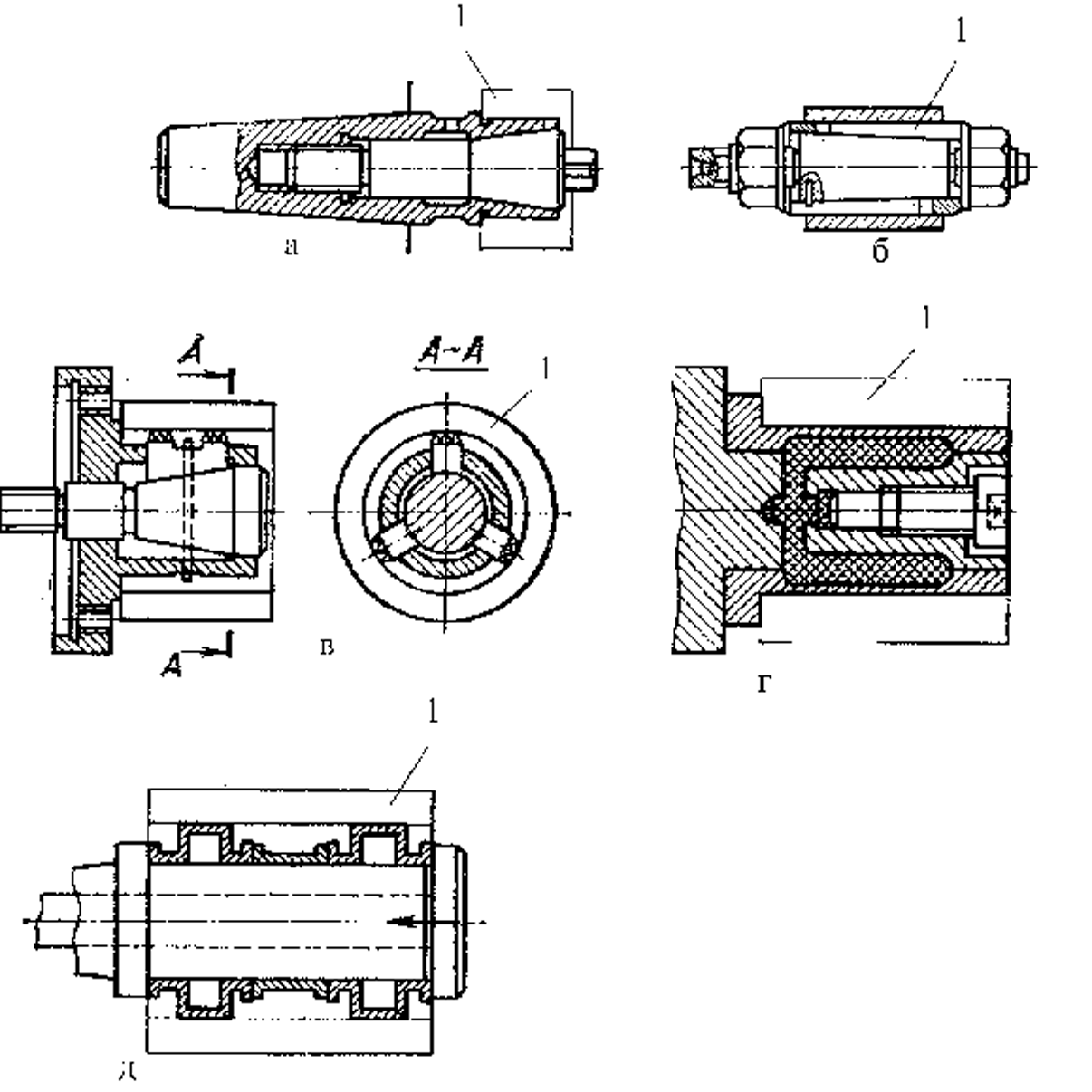

Разжимные оправки

Разжимные оправки отличаются от жестких тем, что имеют подвижные элементы, перемещающиеся в радиальном направлении. Заготовка устанавливается на оправку свободно с зазором. Разжимающиеся элементы оправки фиксируют заготовку на ней, выбирая зазор между оправкой и заготовкой. Различают следующие типы разжимных оправок:

— с гофрированными втулками;

— с тарельчатыми пружинами.

По способу установки на станке, независимо от вида оправки, оправки бывают:

Консольные устанавливаются в шпиндель станка и присоединяются к нему либо конусным хвостовиком, либо посадочным пояском и винтами. Центровые оправки устанавливаются в центра.

Рис. 6. Разжимные оправки: а — цанговая консольная, б — цанговая центровая, в — кулачковая, г — с гидропластом, д — с гофрированными втулками, 1 — заготовка

Цанговые оправки для установки заготовок с точностью базового отверстия Н8-Н12 обеспечивают точность центрирования 0,02-0,04 мм.

Кулачковые оправки допускают установку заготовок с необработанным или грубо обработанным базовым отверстием. Используется для закрепления толстостенных заготовок. Точность центрирования 0,05. 0,1 мм.

Оправка с гирдопластом. Гидропласт — пластическая масса, обладающая свойствами жидкости и слабо проникающая в зазоры (момент просачивания зависит от величины зазора и давления). Например: гидропласт СМ начинает просачиваться в зазор 0,03 мм при Р=300кгс/см 2 (30 МПа). Состоит:

— полихлорвиниловая смола 20% (придает прочность и нетекучесть);

— дибутилфтолат (пластификатор) 78%;

— стеорит кальция (стабилизатор) 2%.

Базовое отверстие заготовки обрабатывают с точностью Н7-Н8. Точность центрирования 0,005. 0,01 мм.

Оправка с гофрированными втулками. Обеспечивает точность центрирования 0,002-0,003 мм при обработке базового отверстия заготовки с точностью Н6-Н7. При приложении осевой силы цилиндрическая часть втулок выпучивается, и прочно закрепляет заготовку. Втулки выполняют из стали 38Х, У10А или 65Г с термообработкой HRC45-50.

Оправка с тарельчатыми пружинами. Обеспечивает надежное закрепление заготовки при точности базового отверстия не ниже Н11. Точность центрирования 0,01. 0,02 мм. Пружины выполняют из стали 60С2А с термообработкой HRC40-45.

Установочные пальцы

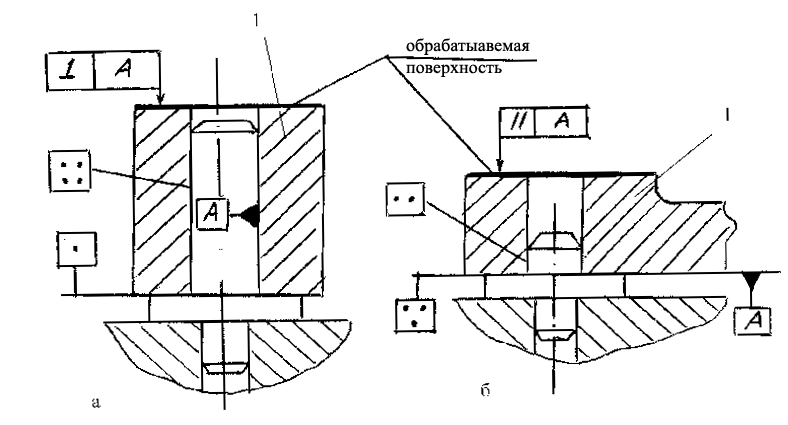

Установку заготовок базовыми отверстиями в стационарные приспособления производят на консольные цилиндрические пальцы. В зависимости от технических условий на обработку применяют длинные и короткие пальцы. Длинным считается палец, у которого отношение L/d>l. Длинные пальцы применяют, когда необходимо обеспечить условие перпендикулярности базового отверстия относительно обрабатываемого торца. Если требуется выдержать условие параллельности обрабатываемого и базового торцов, заготовку устанавливают на короткий палец.

Рис. 7. Установочные пальцы: а — длинный палец, б — короткий палец, 1 — заготовка

Установка заготовок на центровые гнезда и конические фаски

Такое базирование применяется при обработке деталей класса валов и гильз. В качестве установочных элементов используются центры с углом 60°.

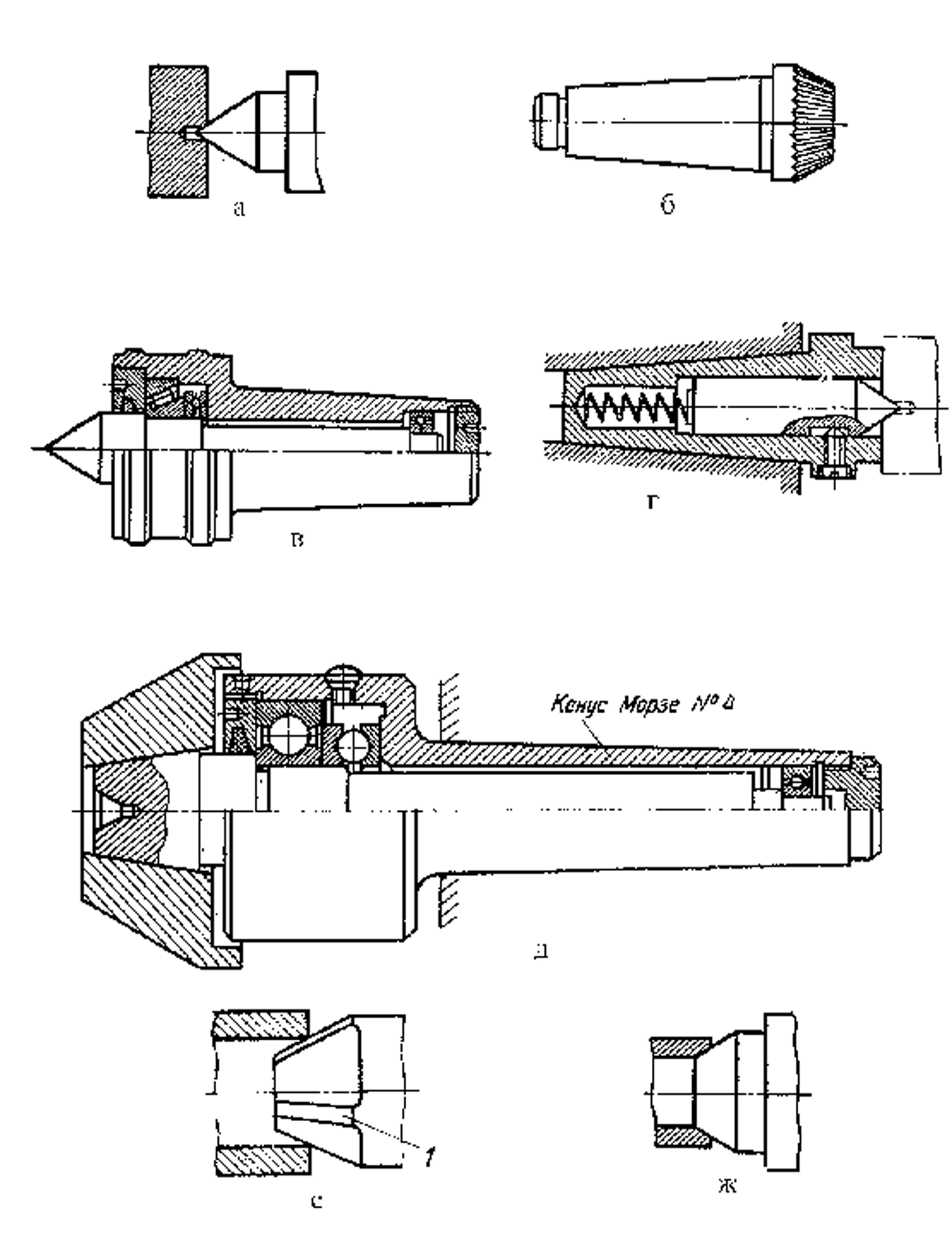

В зависимости от конструктивных особенностей различают следующие центра:

— с узкими ленточками.

Жесткий центр наиболее распространен при обработке на токарных и, особенно, на круглошлифовальных станках.

Вращающиеся центры используют для поддержания заготовки, и устанавливаются в заднюю бабку станка. Они обеспечивают сохранность центровых отверстий у заготовки. Срезанный (грибковый) центр применяется при обработке деталей класса гильза — цилиндр.

Плавающий центр. При установке на жесткий центр погрешность базирования для осевых размеров зависит от точности выполнения центровых гнезд заготовки. Если глубина гнезда оговорена допуском, то погрешность базирования для размера от левого (от передней бабки) торца до любого уступа, подрезаемого на станке, равна этому допуску.

Рис. 8. Токарные центры: а — жесткий, б — рифленый срезанный, в — вращающийся, г — плавающий, д – срезанный (грибковый) вращающийся, е — специальный с тремя ленточками, ж — срезанный

Для точной установки по длине применяют плавающий передний центр. Переменная глубина центрового отверстия не влияет при этом на осевое положение заготовки. При упоре последней в торец промежуточной втулки совмещаются технологическая и измерительная базы, т.е. погрешность базирования будет равна нулю.

Рифленый и специальный с узкими ленточками центра используют для передачи крутящего момента заготовке от вдавливания рифлений (ленточек) в поверхность конической фаски при приложении к центру осевой силы. Этот центр позволяет обрабатывать заготовку с одной установки, обеспечивает передачу крутящего момента, но ухудшает поверхность базовой фаски.

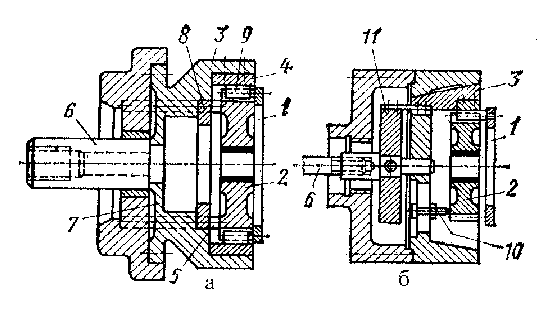

УСТАНОВКА ЗАГОТОВОК ПО ЗУБЧАТЫМ ПОВЕРХНОСТЯМ [1.с54-58]

Применяется при шлифовании осевых отверстий цилиндрических и конических зубчатых колес. Принимая за базу рабочие (эвольвентные) поверхности зубьев, достигают точной соосности отверстия и зубчатого венца. Устанавливают и закрепляют шлифуемые зубчатые колеса в специальные патроны. В качестве установочных элементов применяют ролики для прямозубых цилиндрических колес, шарики или витые упругие ролики для цилиндрических колес со спиральным зубом, шарики для конических колесу. Ролики и шарики размещают во впадинах зубчатого венца для контакта их с эвольвентными участками зубьев обрабатываемого колеса. Роликов берут три, а шариков шесть (два в каждую впадину). При использовании роликов и шариков применяют самоцентрирующие патроны мембранного и клинового типов. В этих патронах установочные элементы крепятся в обойме, допускающей возможность их самоустановки по впадинам колеса в пределах оставляемых зазоров. Установку конических зубчатых колес производят на шаровые опоры, применяя специальные устройства, прижимающие деталь по торцу ступицы.

Рис. 9. Приспособления для установки зубчатых колес: а — мембранный патрон: 1 — обойма, 2 — колесо, 3 — кулачки, 4 — сухари, 5 — упоры, 6 — шток, 7 — мембрана, 8 — распорное кольцо, 9 — ролики, б — цанговый патрон: 1 — обойма, 2 — колесо, 3 — кулачки, 6 — шток, 10 — упоры, 11 — пластинки, в — специальное установочное приспособление на шаровые опоры

ГОСТ 31.1066.02-85 Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

Текст ГОСТ 31.1066.02-85 Приспособления к металлорежущим станкам. Оправки с разрезными цангами для точных работ. Основные параметры и размеры

ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ. ОПРАВКИ С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

Основные параметры и размеры

Attachments for metall-cutting machine tools. Mandrels with split collets for precision machining. Basic parameters and dimensions

MKC 25.060.20 ОКСТУ 3961

Дата введения 01.01.86

1. Настоящий стандарт распространяется на оправки с разрезными цангами, позволяющие за счет деформации обеспечивать переналадку на большой диапазон диаметров технологической базы, которые предназначены для установки заготовок типа колец, втулок, гильз с цилиндрическим базовым отверстием при точной обработке их на металлорежущих станках.

2. Оправки должны изготовляться трех типов:

I — центровые с ручным зажимом;

II — шпиндельные с пневматическим зажимом;

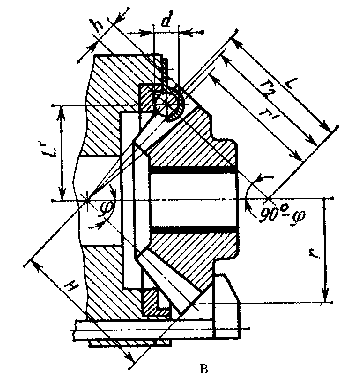

III — фланцевые с пневматическим зажимом, устанавливаемые на фланцевые концы шпинделей станков, по ГОСТ 12593 и ГОСТ 12595.

3. Основные параметры и размеры оправок должны соответствовать указанным на черт. 1,2 и 3 и в табл. 1, 2 и 3.

Примечание. Чертеж не определяет конструкцию оправок.

D(поле допуска е9)

Dj (поле допуска 17)

Разжим цанги без заготовки, не более

Осевое переме-щение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа I, диаметром D — 14,10 мм:

Оправка 7112-1451-1 ГОСТ31.1066.02-85

1 — тяга; 2 — корпус; 3 — цанга; 4 — гайка по ГОСТ 5916 Черт. 2

Примечание. Чертеж не определяет конструкцию оправок.

D (поле допуска Ь7)

d (поле допуска g6)

Dj (поле допуска f7)

Конусность (пред. откл. ±3′)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа II, диаметром D — 44 мм:

Оправка 7112-1483-ПГОСТ 31.1066.02-85

1 — корпус; 2 — тяга; 3 — цанга; 4 — вал; 5 — винт по ГОСТ 17773

Примечание. Чертеж не определяет конструкцию оправок.

Условный размер конца шпинделя

(поле допуска f7)

(поле допуска Ь7)

(поле допуска Н6)

(поле допуска Н12)

Разжим цанги без заготовки, не более

Осевое перемещение цанги, не более

Размеры устанавливаемых заготовок

Масса, кг, не более

Пример условного обозначения оправки типа III, диаметром D — 133 мм, длиной L = 218 мм:

Оправка 7112-1506-ШГОСТ 31.1066.02-85

(Измененная редакция, Изм. № 2).

ГОСТ 31.1066.02-85 С. 5

4. Оправки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

5. Устанавливать заготовку следует симметрично относительно торцов цанги.

6. Конструкция и основные размеры деталей оправок приведены в приложении 1.

7. Достигаемая степень точности обработки заготовок по форме и расположению поверхностей указана в приложении 2.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ ОПРАВОК С РАЗРЕЗНЫМИ ЦАНГАМИ ДЛЯ ТОЧНЫХ РАБОТ

1. Конструкция и основные размеры деталей для оправок типа I

1.1. Конструкция и основные размеры вала

1.1.1. Конструкция и основные размеры вала должны соответствовать указанным на черт. 1 и в табл. 1.

D (поле допуска е9)

Масса, кг, не более

Продолжение табл. 1

D(поле допуска е9)

Масса, кг, не более

1.1.2. Материал — сталь марки 18ХГТ по ГОСТ 4543; допускается применять сталь марки 20Х по ГОСТ 4543.

1.1.3. Цементировать h 1,2. 1,5 мм, твердость 57. 63 HRC3.

1.1.4. Допуски круглости и профиля продольного сечения вала — по 2-й степени точности ГОСТ 24643, а радиального биения конуса относительно оси — по 1-й степени точности ГОСТ 24643, кроме цилиндрической поверхности и центровых отверстий.

1.1.5. Неуказанные предельные отклонения: Ь14, ±-^-.

1.1.6. Покрытие — Хим.Окс.прм по ГОСТ 9.306.

(Измененная редакция, Изм. № 1).

1.2. Конструкция и основные размеры цанг

1.2.1. Конструкция и основные размеры цанг должны соответствовать указанным на черт. 2 и в табл. 2.

D(поле допуска f7)

d (поле допуска Н9)

1 (поле допуска d9)

Масса, кг, не более

1.2.2. Материал — сталь марки 60С2ХФА по ГОСТ 14959; допускается применять сталь марок: 60С2А, 60С2ХА по ГОСТ 14959.

1.2.3. Твердость 41,5. 45,5 HRC3.

1.2.4. Допуски круглости поверхностей наружной 1щлиндрической диаметром D и внутренней конической — по 2-й степени точности ГОСТ 24643.

1.2.5. Допуски профиля продольного сечения поверхностей наружной 1щлиндрической диаметром D и внутренней конической — по 3-й степени точности ГОСТ 24643.

1.2.6. Допуск радиального биения наружной цилиндрической поверхности диаметром D относительной оси конической внутренней поверхности — по 2-й степени точности ГОСТ 24643.

1.2.7. Предельные отклонения угла конуса при вершине конической поверхности, а также допуски форм и расположения поверхностей проверять до прорезки перемычек.

1.2.8. Неуказанные предельные отклонения: Н14, Ь14, ±-j-.

1.2.9. Покрытие — Хим.Окс.прм по ГОСТ 9.306, кроме поверхностей наружной цилиндрической диаметром D и внутренней конической.

(Измененная редакция, Изм. № 1).

2. Конструкция и основные размеры деталей для оправок типа II

2.1. Конструкция и основные размеры тяги

2.1.1. Конструкция и основные размеры тяги должны соответствовать указанным на черт. 3 и в табл. 3.