Контактная точечная сварка своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AK

Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сварки

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Пример принципиальной схемы аппарата

Для реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300.

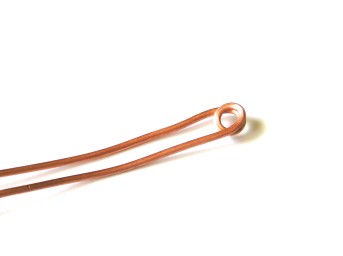

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм 2 . Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кА

Перечислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2 ;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Используемый за основу автотрансформатор

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм 2 . Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Как своими руками сделать точечную сварку для 18650

При переупаковке литий-ионных элементов типоразмера 18650 (при ремонте АКБ) или при создании новой батареи встает вопрос, каким способом соединить банки шинками. Обычно это делается одним из способов – точечной сваркой или пайкой. У каждого метода есть свои плюсы и минусы. Так при сварке создается очень локальный и очень кратковременный нагрев. Это положительно влияет на емкость батареи – во время процесса сепаратор не расплавляется. Минусом считается небольшая площадь пятна контакта, которая может ограничивать максимальный ток. В некоторых случаях (сборка батареи для ноутбука и т.п.) кратковременная высокая токоотдача не нужна, поэтому сварка считается предпочтительной. В других ситуациях выбор метода за пользователем.

Чем можно варить

Самый лучший вариант сварки для новых аккумуляторов 18650 – промышленный аппарат. Для большинства пользователей он не доступен, поэтому приходиться делать что-то свое.

Аккумулятором

Суть метода точечной сварки, как разновидности контактной сварки, состоит в быстром разогреве соединяемых металлических деталей проходящим через место сопряжения током. При этом выделяется большое количество тепла, которое расплавляет металл в точке контакта, а сжатие способствует диффузии расплавленных областей и образованию прочного соединения. Задача состоит в том, чтобы получить в месте сопряжения достаточно высокий ток. Такой ток можно получить от аккумулятора – например, токоотдача полностью заряженного автомобильного аккумулятора может составлять 700+ ампер. Но наибольший ток зависит от переходного сопротивления в месте прилегания свариваемых поверхностей, поэтому важно уделить внимание чистоте контактируемых граней. Также ток ограничивает сечение проводов, поэтому надо брать провода сечением не менее 10 кв.мм. (лучше 16 кв.мм.).

Сначала надо подготовить шинки – их вырезают из никелевой ленты (точнее, лента изготовлена из никелированной стали). Дальше надо подключиться к аккумулятору – лучше сделать это с помощью штатных автомобильных зажимов. К ним надо подключить проводники соответствующего сечения. С обратной стороны можно сделать специальные наконечники, а можно не делать – не очень удобно, но не возникнет дополнительного переходного сопротивления.

Варить надо в нескольких точках – обычно, в 3..5. По окончании процесса надо проверить качество соединения – подергать рукой. Шинка не должна отрываться.

Прибор из трансформатора

Если под рукой нет аккумулятора, можно сделать сварочный аппарат из понижающего трансформатора. Подойдет трансформатор габаритной мощностью 150..200 Вт. Это означает, что сечение центрального стержня сердечника должно быть 17…20 кв.мм. Надо удалить вторичную обмотку и намотать другую – 2..3 (можно 4) витка проводом соответствующего сечения. В интернете можно найти советы мотать вторичку кабелем от сварочного аппарата, но для приварки шинок к аккумуляторам достаточно проводника сечением (не толщиной!) 10..16 мм.

Неплохо для подобной цели подходят трансформаторы от неисправных СВЧ-печей, к тому же их можно купить по цене лома. В первую очередь надо удалить вторичную высоковольтную обмотку и выколотить шунты (они занимают место, которого и так немного, и несколько снижают мощность трансформатора).

В освободившееся место надо уложить не менее трех витков провода. Если взять проводник сечением 16 кв.мм, можно постараться, и уложить 4 витка.

Выведенные концы обмотки можно снабдить наконечниками. Крепить их надо обжимом, а не пайкой – при нагреве припой может потечь.

Чтобы управлять током и длительностью импульса, потребуется модуль NY-D01, а для его питания – маленький трансформатор с выходным напряжением 9..12 VAC. Все это надо подключить согласно схеме, приложенной к плате, и упрятать в подходящий корпус.

После окончательно сборки можно опробовать аппарат. Возможно, придется подобрать параметры сварки для получения оптимального результата.

Конструкция трансформатора от СВЧ-печи такова, что он ощутимо греется даже на холостом ходу. Нельзя держать первичную обмотку под напряжением сети дольше получаса.

Самоделка из конденсаторов

Если нет трансформатора достаточной мощности, можно пробовать применить батарею из оксидных конденсаторов. Конденсатор имеет свойство накапливать энергию в течение относительно длительного времени, а потом почти мгновенно отдавать ее. Можно собрать батарею достаточной емкости из оксидников, зарядить ее от любого имеющегося источника напряжения, и разряжать на контакты сварочного устройства.

Сопротивление R зависит от наибольшего тока источника. Его можно рассчитать по формуле R=U/Imax, где:

- U – напряжение источника;

- Imax – наибольший отдаваемый ток.

Так, если есть 12-вольтовый источник с наибольшим током в пол ампера, то резистор должен быть 24 Ома и его мощность должна составлять U*I=6 ватт. Можно ставить резистор и с меньшей мощностью – расчеты показывают, что батарея в 100 000 мкФ полностью зарядится за 12 секунд, причем наибольший ток будет идти только в первый момент, потом он падает по экспоненциальному закону. Резистор даже меньшей мощности сгореть не успеет.

Начальный ток зависит от напряжения, до которого заряжены конденсаторы, а длительность тока разряда (а, следовательно, энергия, передаваемая к месту сварки), зависит от емкости батареи. Ее выбирают по необходимости – насколько массивными окажутся свариваемые детали, насколько сложно их прогреть.

Конденсаторы должны с запасом выдерживать рабочее напряжение. Так, для 12-вольтового источника надо применять емкости не менее, чем на 16 вольт.

Готовые аппараты с Китая

Если нет желания заниматься самоделками, можно прибегнуть к помощи торговых интернет-площадок Юго-Восточной Азии. Существует два варианта решения проблемы:

- подобрать готовые сборки из батарей типоразмера 18650 (если предстоит разовая работа);

- купить готовый аппарат для точечной сварки (если подходящую сборку найти не удалось или предстоят масштабные работы).

В ценах 2021 года такое устройство обойдется от 1200 до 5000 рублей.

5000 W

Китайцы заморачиваться с названием не стали, и назвали этот аппарат просто – 5000 W. Он предназначен для приварки ленты толщиной 0,1 или 0,15 мм. Сварочный ток регулируется. Производитель обещает высокое качество соединения и красивый шов. Многочисленные положительные отзывы оставляют надежду, что это так.

BTL-02

Также неплохую репутацию имеет аппарат BTL-02.

Работает от аккумуляторов, заявленный наибольший ток – 1,1 кА. Варит никелированную сталь толщиной до 0,2 мм. Имеет защиту от сверхтока, перезаряда АКБ и т.д. Имеет 30 градаций настройки сварочного тока и 25 градаций настройки времени импульса. Декларируется, что электроды служат до 50 000 сварок. Потом их можно заменить.

LC-DB1

Этот аппарат относится к классу «ручек». Продавцы тщательно скрывают его технические характеристики, делая упор в описании на дизайн в стиле HighEnd и возможность работы в режиме Split – электроды разъединяются, их можно держать двумя руками на удобном расстоянии.

Все, что удалось найти — что аппарат предназначен для приварки никелевых полосок к аккумуляторам 18650. Зато цена – одна из самых низких. Решение о приобретении – за потенциальным покупателем.

Технология сварки и советы по соединению банок между собой

Как известно, контактная сварка состоит из двух операций:

- плотное сжатие заготовок;

- разогрев места контакта мощным импульсом тока.

Для прижатия соединяемых поверхностей во многих аппаратах применяются специальные струбцины. При сварке ячеек АКБ они не нужны – аккумулятор достаточно хрупкий предмет, не надо превышать усилие одной человеческой руки, чтобы не сломать банку. Возможно, для каждой ленты и даже для каждого типа аккумуляторов (корпуса делают из разного металла) придется подобрать параметры сварки. Ориентироваться надо на следующие цифры:

- минимальный ток – 500 А (если меньше, качество соединения страдает);

- максимальный ток – 1000 А (если больше, начинают обгорать электроды);

- длительность импульса – 15..20 мс.

По окончании процесса надо опробовать качество получившегося шва. Прочность должна быть такой, что рукой оторвать шинку от аккумулятора невозможно.

Для наглядности рекомендуем серию тематических видео.

Контактная сварка является надежным и щадящим методом соединения элементов 18650 в батарею. Очень важно освоить технологию, подобрать режимы, и тогда АКБ прослужит долго.

СВАРОЧНЫЙ АППАРАТ ИЗ ЛАТРА

Уверен: от компактного и вместе с тем достаточно надежного, дешевого и простого в изготовлении «сварочника» ни один мастеровой, домовитый хозяин не откажется. Особенно если узнает, что в основе этого аппарата — легко поддающийся модернизации 9-амперный (знакомый практически каждому со школьных уроков физики) лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный минирегулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220 В. но и изменять u на электроде, а значит, выбирать нужную величину тока сварки.

Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полу периода. открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20—215 В. Трансформируясь во вторичной обмотке, требуемые -u позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе.

Резисторы R2 и RЗ шунтируют цепи управления тиристоров VS1 и VS2. Конденсаторы C1. C2 снижают до допустимого уровень радиопомех, сопровождающих дуговой разряд. В роли светового индикатора НL1, сигнализирующего о включении аппарата в бытовую электросеть, используется нвоновая лампочка с токоограничительным резистором R1.

Для подсоединения «сварочника» к квартирной электропроводке применима обычная штепсельная вилка Х1. Но лучше использовать более мощный электроразъем, который в обиходе называют «евровилка-евророзетка» . А в качестве выключателя SB1 подойдет «пакетник» ВП25, рассчитанный на ток 25 А и позволяющий размыкать оба провода сразу.

Как показывает практика, устанавливать на сварочном аппарате какие бы то ни было предохранители (про-тивоперегрузочные автоматы) не имеет смысла. Здесь приходится иметь дело с такими токами, при превышении которых обязательно сработает защита на вводе сети в квартиру.

Для изготовления вторичной обмотки с базового ЛАТР2 снимают кожух-ограждение, токосьемный ползунок и крепежную арматуру. Затем на имеющуюся обмотку 250 В (отводы 127 и 220 В остаются невостребованными) накладывают надежную изоляцию (например, из лакоткани), поверх которой размещают вторичную (понижающую) обмотку. А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм2. Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением.

Намотку удобнее осуществлять вдвоем. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя ее от скручивания.

Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SВ1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе.

При отсутствии базового ЛАТР2 его можно заменить самодельным «сва-рочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45—50 см2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3 — VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток — до 32 А).

Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом — таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8—1,5 мм).

Сварочный трансформатор на базе широко распространенного ЛАТР2 (а), его подключение к принципиальная электрической схеме самодельного регулируемого аппарата для сварки на переменном или постоянном токе (б) и эпюра напряжений (в), поясняющая работу резисторного регулятора режима горения электродуги.

Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5—1,2 мм. Заготовки длиной 250—350 мм покрывают жидким стеклом — смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнет «постреливать».

Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно, подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для нее характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» — к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40—50 процентов больше, чем при токе той же величины, но прямой полярности.

И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15—20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от uсв зависит ширина шва: с ростом напряжения она увеличивается.

Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении.

Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла — максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу).

Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее Ucв) двумя способами. Суть первого в легком прикосновении электрода к свариваемым деталям с последующим отводом его на 2—4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение.

В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8—1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сва-рочник» помощнее, и электрод потолще (2—3 мм).

Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклоненным вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером).

Немаловажная вещь — сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм2) в резиновой изоляции. Потребное количество — два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом — держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем».

Необходимо позаботиться также о личной безопасности. При электроду-говой сварке постараться уберечься от искр, а тем более — от брызг расплавленного металла. Рекомендуется надевать брезентовую одежду свободного покроя, защитные рукавицы и использовать маску, предохраняющую глаза от жесткого излучения электрической дуги (солнцезащитные очки здесь непригодны).

Разумеется, нельзя забывать и о «Правилах техники безопасности при выполнении работ на электрооборудовании в сетях с напряжением до 1 кВ». Электричество беспечности не прощает!