Стружкоотсос в мастерскую своими руками

Отличный способ сэкономить на стружкоудалении — это изготовить в мастерскую самодельный стружкоотсос. Его стоимость на сегодняшний день начинается примерно от 9000 рублей, так что экономия выходит немалая. Именно такой проект и предложил нам мастер из Дзержинска Сергей Юркевич.

Все началось с того что возникла проблема обустроить рейсмус стужкоудалением, так как мастерская маленькая и очень нервируют опилки под ногами, сначала делал циклон из дорожного конуса, под который даже спер у тещи последний советский пылесос «Ракета» )) Но ненадолго,он сгорел. Но времени работы его хватило чтоб сделать вывод: для стружкоудаления это не лучший вариант.

Идея и ее воплощение была найдена на Ютубе. А именно, изготовление улитки без пылесоса.. Чертежей не делал, вся работа по проектированию шла прямо по ходу изготовления, примерно как рассказывали создатели ролика…

Первое что было изготовлено — сам диск-вентилятор. Изготавливался он из 9 мм фанеры диаметром 300 мм …. Нижний круг сплошной — с отверстием под шпиндель. В этом месте целесообразно наклеить еще один-два круга-усилителя, чтобы вал не болтался. Верхний круг с отверстием под «всос»

Изготовить такие окружности несложно с помощью, например, фрезерного стола, есть методики и с помощью циркулярки….

Потом надо было сделать корпус, в ход пошло то, что .было под рукой. На листе старого ДСП скрутил короб пред этим разметив на нем расположение вентилятора, внутрь короба вставил изогнутую полосу ДВП ,углы закрыл поролоном а швы на клее ПУР.. Чтобы полоска ДВП не раскручивалась — усилил ее клиньями по углам короба.

Вибраций при вращении практически нет, балансировка производилась путем высверливания выемок на более тяжелой стороне до тех пор пока крыльчатка не начинала с легкостью останавливаться в разных местах на своем весу…

Сначала этот барабан ставил на асинхронный движок 500Вт 2800 об/мин, Для нормального функционирования требуется не менее 3000 об/мин. Но, движок оказался слабоват, слишком большое сопротивление.. — быстро перегревался… Поставил движок от стиральной машины но и тут минут 10 работы и теплозащита вырубает но уже это через маленький вал на подшипниках..

Сбоку поставил бочонок старенький из алюминия какой уж нашел ) надо ж куда то стружку девать )) Это типа как в заводских стружкососах.. У бочонка удалено дно, а сбоку прорезано отверстие под выход из улитки. При этом поток воздуха закручивается по стенке, по типу циклона, осаждая опилки.

Получившаяся труба крепится к корпусу стружкоотсоса парой болтов. Снизу этого бачка хомутом крепится мешок для опилок, сверху — тканевой мешок-фильтр.

Потом сделал основную крышку на улитку, вход стружки труба диаметром 80 мм, (опять таки позаимствовал у жены на кухне от круп всяких ))

На испытаниях отсос показал такую мощность, что спокойно удерживал брусок.

Ну, вот, так как с движком проблемы ,плюнул на все поставил с самодельного станка 2,2 киловата через конденсаторы с пусковым.. Стало совсем прекрасно..

Надо было и сверху какой то фильтр воздушный ставить, у всех спрашивал какая для этого используется ткань, но четкого ответа не не нашел, Решение предложила теща! Наволочка от подушки, не знаю как ткань называется, но пыль не пропускает.. Так и стоит ))

Стружкоотсос пока используется только на рейсмусе Makita 2010NB… Надо сделать распределитель на другое оборудование, но это пока в проекте.

Распределитель нужен не только для того, чтобы разгонять поток на несколько устройств. При работе рейсмусом 30 мм могут забиваться стружкой. Вот его принципиальная схема.

Конструкция, конечно, получается более громоздкой, но более универсальной.

1 комментарий

- Макс к 09.01.2017 в 00:04

Доброго…

Есть опыт изготовления стружкоотсосов и вытяжек, но, как всегда, проблемы с теоретической базой. Подскажите, как просчитывали высоту, ширину, количество и угол атаки лопастей на крыльчатке? Если значения взяты «от балды», поделитесь, пожалуйста ими. Сейчас делаю пылесос, но что-то плохо сосает)))

Сепаратор для стружки — систружкоотсос своими руками самодельный для столярки

Приветствую вас, друзья! Наверняка каждый, кто выполнял обработку дерева, знает, насколько разнофракционная и вездесущая стружка образуется в процессе даже самых простых операций. В мастерских, особенно если речь идёт об ограниченном помещении, деревянные опилки способны обернуться серьёзной проблемой. И не только в плане уборки, загрязняя помещение и мешаясь под ногами, но и в противопожарном плане.

Для быстрого и эффективного удаления стружки сегодня созданы специальные приборы — стружкоотсосы. Однако в большинстве своём стоят они очень дорого, в связи, с чем по карману далеко не каждому домашнему мастеру. Гораздо дешевле и проще будет самому собрать пылесос для сбора стружки.

Обычный пылесос — вещь отличная, но если он не промышленный и не имеет специального отстойника для стружки, в деревообрабатывающей мастерской вряд ли проработает долго. По этой причине, самым простым и эффективным выходом из положения является сборка собственного стружкоотделителя на базе обычного домашнего пылесоса. Тем более что собрать сепаратор для пылесоса своими руками не составит труда.

На чем основан принцип действия циклонных сепараторов

Прежде всего, предлагаю разобраться, зачем на самом деле нужен сепаратор — стружкоотделитель и в чём может заключаться сложность удаления стружки и мелких опилок, образующихся в процессе деревообработки. На самом деле речь здесь идёт о довольно специфическом сочетании различных факторов, которые требует решения нестандартных задач:

- Специальный циклонный сепаратор рассчитан специально на удаление продуктов, обладающих небольшим весом. В отличие от полимерных или металлических отходов производства, которые отличаются серьёзным весом, деревянная стружка, пыль и опилки крайне легки, вследствие чего они медленно оседают под действием гравитации и силы тяжести. Кроме того, из-за отсутствия статического электричества такие частицы плохо связываются между собой, за счёт чего существенно затрудняется уборка, например, с помощью обычного веника.

- Использование специализированных сепараторов со стружкоотелителем рассчитано на уборку стружки практически любого размера. Даже в небольшой мастерской присутствует около десятка разновидностей деревообрабатывающего оборудования — всевозможные шлифовальные, фрезеровальные станки, строгальные и рейсмусовые станки, в процессе работы с которыми образуется множество пыли, пудры, опилок и стружки различного размера.

- Использование пылесоса с сепаратором-стружкоотделителем позволит существенно повысить качество обработки. Микроскопическая пыль и мелкие опилки имеют свойство образовывать наросты на кромках и поверхности обрабатываемой детали, что негативно сказывается на качестве обработки и повышает риск случайного загрязнения основных узлов оборудования, которое в любой момент может выйти из строя.

- И, наконец, применение пылесоса с сепаратором-стружкоотделителем, сделанным своими руками позволит не беспокоиться о возможной опасности, которую представляют побочные продукты деревообработки. Даже при обычном распиле деревянных заготовок множество микроскопической пыли оседает на инструментах и наносит колоссальный вред органам дыхания.

К тому же деревянная стружка воспламеняется за считанные секунды, являясь крайне пожароопасным материалом.

Дело в том, что мельчайшая взвесь мелкодисперсных частиц, скапливающихся в воздухе мастерской в течение напряжённого рабочего дня, по своим взрывчатым свойствам аналогична разрушительным газовоздушным смесям, и при нарушении техники безопасности способна разнести не только помещение, но и здание, в котором оно находится.

В чём преимущества подобной конструкции? Прежде всего в том, что все опилки будут скапливаться не в мешке пылесоса, а в специальном баке-отстойнике, благодаря чему:

- Домашний пылесос прослужит верой и правдой на протяжении долгих лет. Как сделать строительный пылесос своими руками из 2 садовых оцинкованных ведер, подробно можно прочитать здесь

- В качестве отстойника мы будем использовать 200-литровую бочку от ГСМ, что делает нашу конструкцию максимально производительной и эффективной.

Чтобы сконструированный нами стружкоотсос работал долго и на отлично справлялся с функциями, необходимо по возможности соблюсти все этапы его сборки.

Какие инструменты и материалы понадобятся

Для работы нам понадобятся самые простые материалы и инструменты, которые, наверняка, имеются в каждом доме.

- Металлический бак, сделанный из большой 200-литровой бочки — в принципе можно использовать практически любой бак, главное, чтобы он был герметичным. Все отверстия необходимо заранее заделать с помощью металлических бобышек, силиконовых заглушек или обычного скотча.

- Лист фанеры толщиной 8 или 10 миллиметров, размер которой будет перекрывать диаметр металлического бака.

- Лист трёхслойной фанеры небольшой толщины, которая будет хорошо гнуться.

- Струбцины и клей ПВА для сборки мебельного щита, если нет фанеры подходящего диаметра

- Доски толщиной 30 мм для мебельного щита.

- Пластиковый отвод канализации 50 мм на 45 градусов.

- Шланг от старого пылесоса.

- Ручки для удобного снятия крышки.

- Фольгированный утеплитель — будет использоваться в качестве прокладки между сепаратором и баком.

- Заводские защёлки — предназначены для более надёжной фиксации сепаратора на металлическом баке.

- Силиконовый герметик.

- Фрезеровальный станок.

- Электрический шуруповёрт с коронками по дереву.

На этом, в принципе, всё — можно переходить непосредственно к изготовлению сепаратора-стружкоотделителя. Итак, делаем сепаратор-стружкоотделитель своими руками.

Как сделать стружкоотсос своими руками

Как уже говорилось выше, для начала нам необходимо подготовить металлический бак, который в конструкции нашего прибора будет выполнять функцию отстойника. Допускается использовать практически любую ёмкость (ведро, кастрюля и т. д.), но мы возьмём большой металлический бак от ГСМ объёмом 200л, который можно найти практически на любой автобазе.

И первое, что нам нужно сделать — это проверить удалить верхнюю крышку. А чтобы сделать наш стружкоотделитель своими руками полностью герметичным и не позволить опилкам высыпаться в процессе уборки, мы сделаем герметичное крепление сепаратора к бочке. Непосредственно для изготовления самого сепаратора мы будем использовать мебельный щит, сделанный из 30-миллиметровых досок, так как фанеры диаметром бочки у меня не нашлось.

Выбор высоты будущего сепаратора зависит исключительно от размеров раструба шланга пылесоса. Например, при диаметре раструба в 58 сантиметра, оптимальная высота сепаратора будет равняться 65 сантиметров. Такие ограничения по размерам связаны с тем, что чем ниже будет сепаратор, тем выше в итоге окажутся фильтрующие способности оборудования.

Далее намечаем на щите размеры сепаратора. Сделать это можно с помощью обычного циркуля. Главное условие заключается в том, что основание сепаратора должно хотя бы на несколько миллиметров перекрывать верхнее отверстие бака.

Края шлифуем с помощью наждачной бумаги, верхнюю и нижнюю поверхность обрабатываем шлифовальной машинкой. Точно таким же образом изготавливаем второй круг, но уже из фанеры, который на сантиметр–полтора будет меньше первого круга. Более большой по диаметру сделаный из досок мы будем использовать в качестве нижней крышки сепаратора, круг меньшего диаметра — в качестве верхней крышки.

Затем необходимо подготовить кольцевые стенки для сепаратора. Для этого нам понадобится тонкая, хорошо гнущаяся фанера из берёзы или тополя. Здесь необходимо иметь в виду, что в разных направлениях фанера может гнуться по-разному. Например, по продольным волокнам она может хорошо гнуться в любом направлении, тогда как при сгибании по поперечным волокнам она ломается даже при незначительных попытках сгибания.

Поэтому необходимо заранее определиться с тем, в каком направлении гнётся фанера и если длины или ширины листа недостаточно, чтобы изготовить цельную полосу, то можно сделать две фанерные заготовки, которые затем склеить между собой.

Фанеры подходящей толщины у меня не нашлось, и мне прошлось сделать кольцевую стенку из листа АЛЮМИНИЕВОЙ КОМПОЗИТНОЙ ПАНЕЛИ или попросту (алюкобонд), толщиной 4мм

В верхнем диске сделаем паз глубиной 4 миллиметра, в нижнем — 6 миллиметров. При высоте сепаратора в 70 сантиметров ширина полосы для стенки прибора будет равняться 80 сантиметров. Полосы могут кроиться чем угодно — циркулярной пилой, фрезерным станком, лобзиком и т. д. Главное, чтобы в итоге стенки получилось идеально гладкими, так как любые выступы будут создавать завихрения, тем самым снижая качество сепарации.

На следующем этапе в крышках фрезеруются пазы для установки стенок. Фрезеровать пазы на обеих деталях нужно с одной и той же настройкой фрезера, ведь даже при малейших надстройках в десятые доли миллиметра есть риск того, что боковая стенка приобретёт конусность и серьёзно затруднит сборку нашего прибора.

Намечаем на нижнем и верхнем кругах место, где будет проходить фреза и устанавливаем нужную глубину паза на фрезеровальном станке. После подготовки всех деталей собираем стенки, верхнюю и нижнюю крышку.

На следующем этапе работы из небольшого деревянного бруска подготавливаем заготовку треугольной формы и высверливаем в ней отверстие, предназначенное для патрубка шланга от пылесоса. Вставляем входной клин для шланга в боковую стенку сепаратора. Таким же образом подготавливаем отверстия под шланг пылесоса в центре верхней крышки.

В основании сепаратора, которое будет закрывать металлический бак, нам нужно подготовить кольцевую прорезь — через неё стружка будет попадать в отстойник. В завершение приклеиваем на нижнюю крышку прокладку для герметичности и крепим наш стружкоотделитель к металлическому баку. Подсоединяем сепаратор горизонтальный к обычному пылесосу и проверяем, как работает наш прибор.

Заключение

Как вы видите, ничего сложного в изготовлении сепаратора для стружки своими руками нет. Для лучшего понимания темы вы можете посмотреть, как делается сепаратор для пылесоса своими руками на видео — специально для моих подписчиков я разработал краткую видеоинструкцию.

Испытание нашего прибора показало, что около 90% всех отходов попадает в бак-отстойник, что является просто отличным результатом. И это с минимальными финансовыми и временными затратами.

Хотите поделиться советом, как собрать циклонный сепаратор своими руками? Пишите свои варианты в комментариях и задавайте ваши вопросы. Я с удовольствием на них отвечу!

Циклон (стружкосос) своими руками

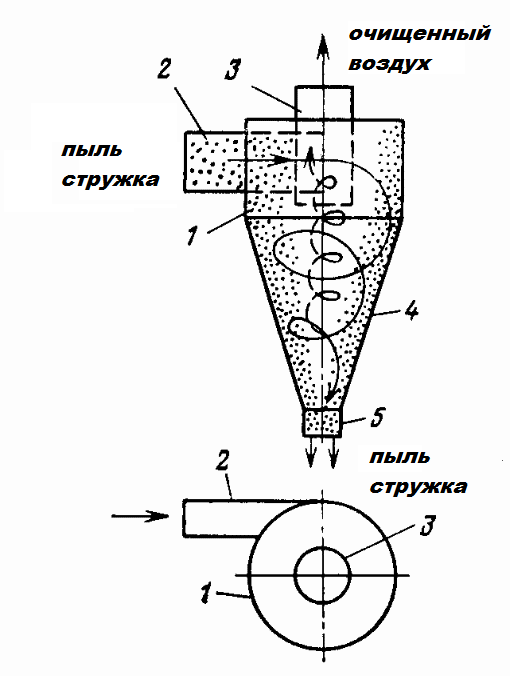

Добрый вечер. Решил в гараже сделать циклон (стружкосос) для уменьшения пыли в воздухе и опилок на полу. На подобии такого:

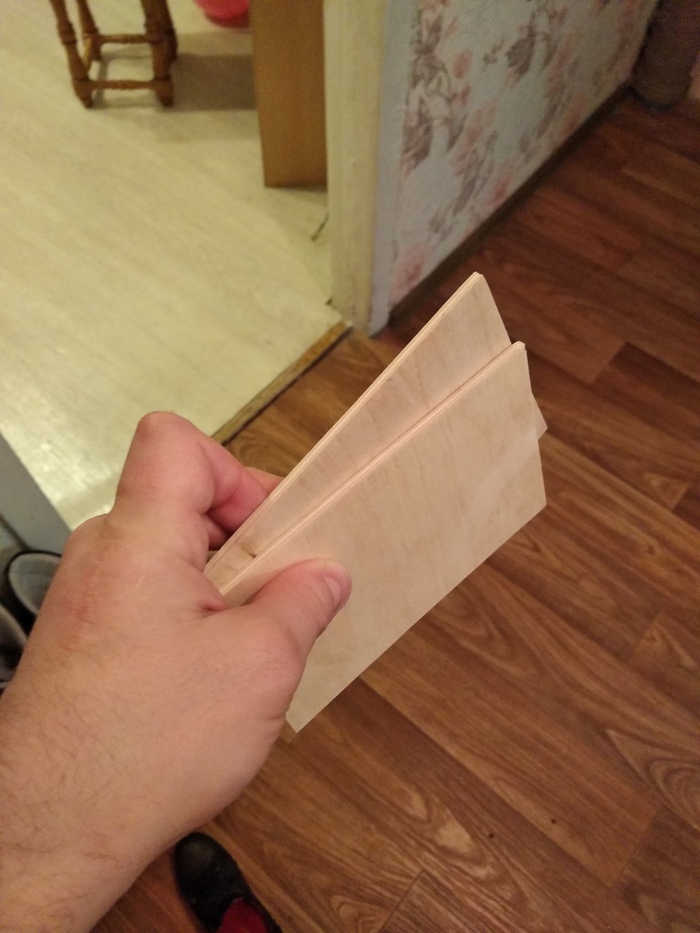

Первым делом решил сделать улитку. В гараже нашел старенький двигатель (использовался как наждак) . Почитал на умных сайтах как это делается. Заказал матрицу и пуансон из толстого металла ( хорошо что есть такая возможность) и начал гнуть лопасти из 4 мм фанеры склеивая их между собой.

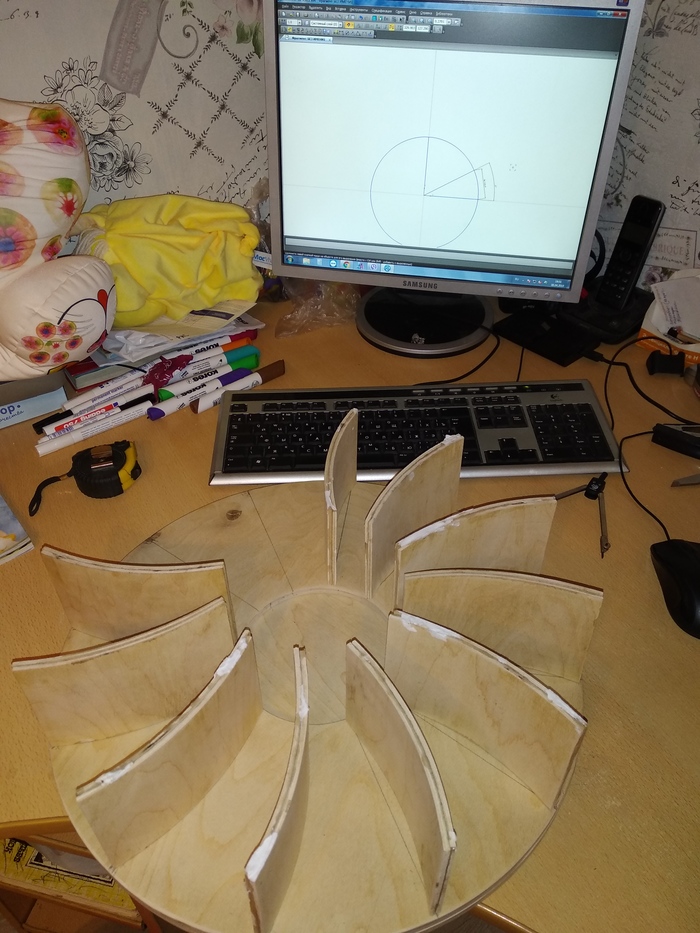

далее выпилил два круга с отверстием и без

круг с отверстием поделил на 12 секторов и наклеил лопасти.

Попросил просверлить отверстие для соединения с двигателем знакомого токаря, чтобы биение при вращении было наиболее наименьшим.

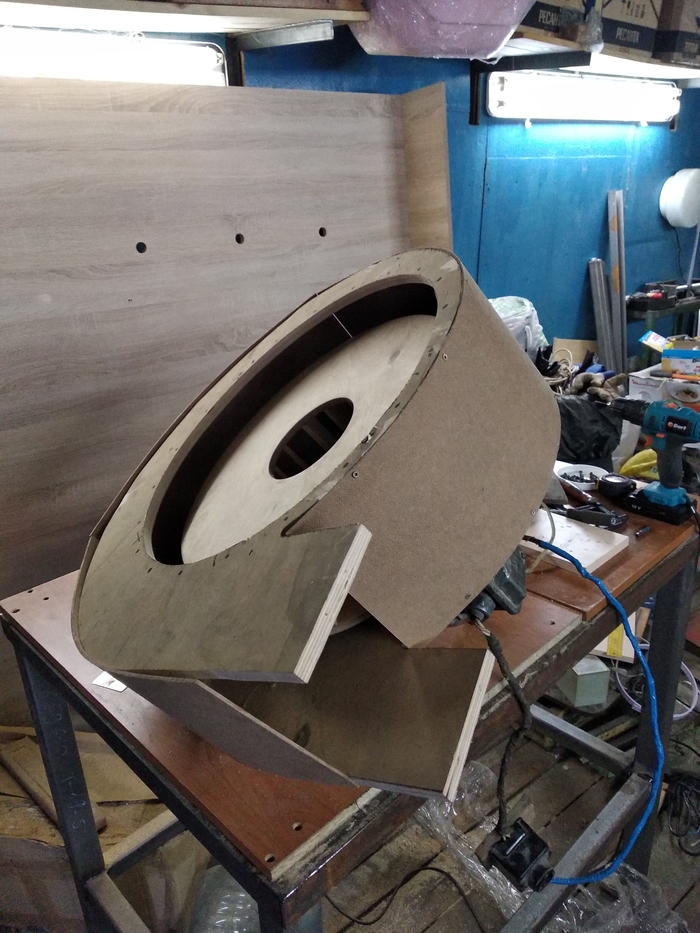

Начертил и вырезал из 20 мм фанеры корпус улитки.Соединив две части между собой листом ДВП.

Тяга супер.Меня полностью устраивает. Даже держит ЛДСП примерными размерами 300х150х16

Далее переходим к следующему шагу. Создание самого циклона. Начинаем с воронки.

Далее цилиндр и врезка в него трубы. Сам процесс не фотографировал. На фото готовый результат.

На крышку от улитку прикрутил трубу которую вставил в циклон

вот такая штука получилась

ЛДСП над бочкой временное решение далее будет собрана стойка для всей конструкции и использована крышка от этой бочки.

Всё устраивает но есть есть одно НО.

Пропала мощность (тяга), и большие частицы не попадают в бочку (ёмкость). (((

Одна перчатка застряла в циклоне(видимо выходное отверстие маленькое)

Вторая застряла в улитке отчего её начало сильно трясти

Ну на этом пожалуй и всё. Если есть знающие люди подскажите почему в бочке давление больше, чем на втягивающем патрубке.

Рукодельники

32.7K постов 48K подписчиков

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Улитка отвратительная. Дует, конечно, но неэффективно. Для повышения производительности нужно устранить паразитный подсос воздуха в щели между крыльчаткой и торцами улитки. Для этого используют кольцевой уплотнитель с минимальным зазором, толщиной щек крыльчатки. На всасывающей стороне кроме этого нужно установить короткий отрезок трубы, входящий в центральный вырез крыльчатки с минимальным зазором. Смысл всего этого — устранить перетекание воздуха между крыльчаткой и корпусом.

У адвоката Егорова на ютуб канале есть более простая конструкция

.Насос должен тянуть из бочки. Из бочки труба к станку. В бочке завихритель из канизационной трубы

Надо было гуглить поактивнее.

Лет 10 назад сильно заинтересовался вопрос циклона, пару месяцев убил.

В результате даже нашел екселевский файл с расчетами параметров циклона.

Сейчас уже не найду, где.

Но много на англоязычных форумах встречалось на эту тему, там же и расчеты нашел.

Глубина погружения трубы, кстати, тоже заметно влияет.

Ну вентилятор можно было и готовый купить, а не городить из говна и палок.

Найдите на ютубе канал дяди Миши HeArtWood, у него есть видео про создание плоского циклона и как он работает. но, единственное что он так же работает от пылесоса.

Давление в бочке больше чем атмосферное по тому, что на входе в насос диаметр отверстия в несколько раз больше суммы диаметров выходных отверстий.

А нахрен, извините, сдался этот конусный бункер, который делает конструкцию столь громоздкой. На мой взгляд достаточно одной пустой улитки (собственно циклон) прямо на крышке бочки, и вплотную к ней улитки насоса. Между ними обязательно должна быть сетка-фильтр, потому что, во-первых лёгкие частицы всё равно могут выскакивать из циклона и пылить обратно, а во-вторых, чтобы рукавица не попадал в насос. Другая «рукавица» может и крыльчатку сломать.

Ну и в конце концов, я бы сделал крыльчатку по типу дымососа – выгнул и склепал из кровельной жести – быстрее и легче получится.

Совет — выкинь нахер лишние лопасти, оставь ровно столько, сколько надо для равновесия. Если движок оборотистый, можешь вообще 4 штуки оставить. Да и делать их гнутыми особого резона нет, можно тупо под углом поставить, поскольку здесь воздух а не вода, он имеет малую инерцию, и гнёт поток как хочешь.

Далее — слишком толстая древесина на лопастях и на пластинах. Тупо убери оттуда дерево вообще, сделай из листа железа. Ну или из тоооненькой фанеры. Крыльчатку тупо из жести — там идёт ламинарный поток, ничего с ней не случится. Посмотри как вентиляторы устроены, из какой херни всё сделано.

С одной стороны пластина вообще лишняя. Улитку лучше делать открытой, так КПД лучше.

Обрати внимание, какая крыльчатка стоит на движке для охлаждения. ИЧСХ, справляется со своей задачей.

Касательно давления — тут вообще всё просто: закон Бернулли никто не отменял, и давление ниже там, где выше скорость потока.

Далее, движок ставь попроще. У тебя сильно мощный. Есть гораздо более компактные экземпляры. Этот просто не будет выходить на нужные обороты из-за адского веса ротора и его габаритов. Попробуй вместо двигла поставить сверху дрель — будешь удивлён отсутствию разницы. А уж если от маломощной болгарки присобачить (взять в ломбарде в состоянии сильно б/у или с рук — механика уже в жопе, а вот двигло ещё лет овердохера работать будет). Недостаток — щёточные двигатели, читай щётки расходный материал. Выгода — компактность, мощь, и 10-12 тысяч оборотов. Ты его прямо внутрь конструкции можешь спрятать. Можешь двигло от пылесоса кинуть, тоже не редкость добыть, благо разбиваются они раньше чем дохнет движок.