Выбор пильного диска и режимов пиления для многопильного станка

Многопильный станок (впрочем, как и любое другое деревообрабатывающее оборудование) требует серьезного подхода при выборе режущего инструмента. Даже если производитель поставляет пильные диски в комплекте со станком, важно понимать, что одни и те же пилы не могут быть универсальными для всех типов древесины и условий работы. Эффективность пильных дисков может проявляться по-разному даже на двух одинаковых станках. На работе режущего инструмента сказываются порода древесины, ее влажность и плотность, погодные условия и режимы эксплуатации. А сама конфигурация пилы диктует режимы пиления, которых нужно придерживаться, чтобы обеспечить хорошее качество реза.

Режим пиления определенное сочетание скорости резания и скорости подачи, зависящее от физико-механических свойств и размеров распиливаемого материала, параметров и состояния оборудования и инструмента, требований к качеству обработки.

Если при распиловке вы столкнулись с такими проблемами, как грубый и шероховатый распил (вплоть до трещин и разрывов), подрезка полотна, преждевременное затупление зубьев или их выламывание, скручивание полотна, плавающая ступенька (при распиловке на двухвальном многопиле) значит, были допущены ошибки в выборе режимов резания либо ильный диск не подходит для вашего оборудования. В этой статье мы разберем наиболее существенные факторы, оказывающие влияние на режимы резания пильного диска. Игнорировать их значит, подходить к делу распиловки древесины непрофессионально, и не стоит удивляться результату, не соответствующему ожиданиям.

Итак, основными факторами, оказывающими влияние на режимы пиления

в многопильном станке являются:

- скорость резания;

- подача на зуб;

- обороты пильного вала;

- скорость подачи пиломатериала;

Обозначим теперь факторы, определяющие выбор дисковой пилы исходя из допустимых режимов пиления оборудования:

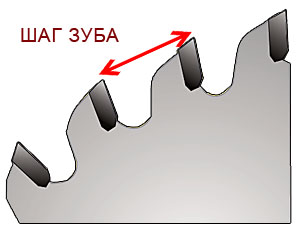

- Шаг зуба;

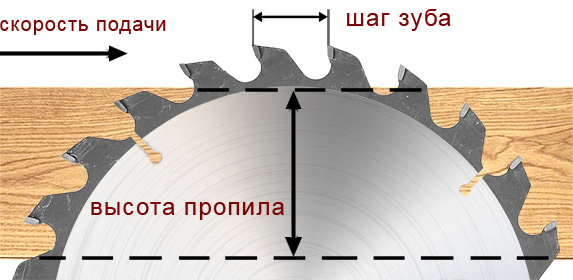

- Высота пропила;

- Диаметр и толщина пильного полотна;

- Количество зубьев.

Стоит отметить, что под высотой пропила подразумевается расстояние, на которое полотно пильного диска врезается в заготовку. Не стоит путать с глубиной пропила — максимально возможным расстоянием, на которое пила может погрузиться в заготовку. Т.е. в первом случае параметр характеризуется размером распиливаемой поверхности, во втором — диаметром пильного диска. Эффективность использования пил можно увеличить, установив диски минимально возможного для данной высоты пропила диаметра. Другие характеристики пильных дисков мы подробно рассматривали в одной из предыдущих статей. Рассмотрим подробнее, как все вышеизложенные параметры связаны друг с другом.

ШАГ ЗУБА

Довольно часто параметр «шаг зуба» путают с количеством зубьев на пильном диске, между тем это разные характеристики. Шаг зубьев – это расстояние между двумя зубьями (измеряется в миллиметрах), и этот параметр при подборе круглой пилы необходимо прежде всего учитывать в расчетах.

При продольном пилении величина шага зуба должна быть достаточной для того, чтобы в этот промежуток могло уместиться от 2 до 4 зубьев. Это имеет решающее значение в многопильных станках, где пилы устанавливаются со смещением зубьев. Такая конфигурация стабилизирует положение пильного полотна в древесине — сама распиливаемая заготовка становится стабилизатором. При поперечной распиловке, а также распиловке плитных материалов в пропиле шага зуба может быть большее количество зубьев.

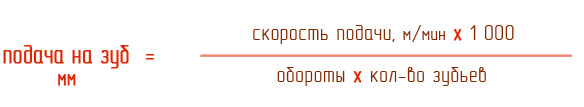

ПОДАЧА НА ЗУБ

Подача на зуб — это дистанция, которую проходит на рабочем столе заготовка за период обработки одного зуба, измеряется в мм. Этот параметр определяет, с одной стороны, шероховатость пиломатериала после распила и максимальный полезный выход материала за жизненный цикл пильного диска.

Это важный фактор для выборов режимов резания. Правильный подбор подачи на зуб является ключевым для извлечения максимального полезного выхода древесины из всего жизненного цикла пильного диска.

Слишком малая подача на зуб будет приводить к перегреву пильного диска, каждый зуб посредством трения нагревается, но в тоже время пила продвигается вперед с каждым зубом срезает нагретую область. С опилкой это тепло отводится, т.е. само продвижение пилы через заготовку работает как система охлаждения. Чем выше подача на зуб – тем меньше перегрев диска, но качество пропила снижается (т.н. шероховатость). Кроме того, слишком большая подача на зуб может привезти к вырву(слому) твердосплавной напайки или переполнению межзубной впадины срезаемой стружкой.

Рассчитать подачу на зуб для пильного диска можно по формуле

Таким образом, что подачу на зуб можно регулировать путем увеличения или уменьшения скорости подачи заготовки и изменения кол-ва зубьев пильного диска (Частоту вращения приводов в данном случае принимаем за постоянную величину, поскольку нам нужно подобрать пилу и режимы резания для конкретного оборудования, а не модернизировать само оборудование).

Опытным путем, через проведения испытаний многих исследований в области резки древесины и древесных композитных материалов выведены следующие оптимальные значения подачи на зуб:

Выбор пильного диска для многопильных станков

Мы написали эту статью так как получаем много запросов на дисковые пилы для продольной распиловки массива хвойных и лиственных пород на многопильных станках. Хотим сразу оговориться, что каждый станок индивидуален. Даже два одинаковых станка: одного типа и производителя, работая в разных производственных условиях могут работать по-разному. Могут быть различные породы древесины, погодные условия, системы подачи на входе и системы рольгангов на выходе. Все это также влияет на подбор дисковых пил. Но важными, незыблемыми являются несколько факторов, не учитывать их невозможно.

Шаг зуба

Не смотря на кажущуюся очевидную идентичность понятий шаг зуба и количество зубьев на дисковой пиле, расчеты необходимо вести именно от шага зуба! Шаг зуба дисковой пилы при продольном распиле массива древесины должен обеспечивать единовременно нахождение от 2 до 4 зубов в пропиле. Это важно для стабильности пильного полотна в работе, пропил является стабилизатором для пильного полотна.

Если мы пилим поперечно массив древесины или совершаем смешанные резы плитных материалов, то в пропиле может быть и более зубов.

Теперь давайте рассмотрим основные факторы, влияющие на правильный выбор дисковой пилы для многопила (для продольного распила массива древесины):

Скорость подачи пиломатериала, измеряется в метрах в минуту. Существенным преимуществом будет являться плавной регулировки скорости подачи. Так вы сможете правильно и точно оптимизировать подачу материала на зуб.

Высота пропила, будет являться основным фактором выбора диаметра пильного диска. Помним, что пильный диск должен быть зажат межпильными кольцами не менее 1/3 диаметра пилы.

Обороты пильного вала, в сочетании с диаметром пильного диска должны обеспечивать необходимую скорость резания.

Скорость резания – ключевой фактор, который необходимо учитывать при расчете пильного диска. Скорость резания обеспечивает необходимое срезание древесины, при котором пила имеет максимальный срок службы.

Подача на зуб, определяет, с одной стороны, шероховатость пиломатериала после распила и максимальный полезный выход материала за жизненный цикл пильного диска.

Скорость резания.

Главной целью при определении диаметра пильного диска должно служить определение минимального диаметра пилы. Это позволит максимально обеспечить стабильность пропила, уменьшить толщину пропила (увеличить полезный выход древесины), снизить потребление электроэнергии, удешевить стоимость пильного диска.

В тоже время обязательно необходимо учесть скорость резания, которая зависит и от оборотов пильного вала. Здесь существенным преимуществом будет наличие возможности регулировки оборотов на пильном валу многопильного станка.

Дисковые пилы с твердосплавными напайками для продольной распиловки древесины на многопильных станках требуют относительно высоких скоростей резания. Для верных расчетов придерживайтесь значения скорости резания около 70 м/мин при распиловки мягких пород древесины. Однако избегайте скоростей резания свыше 85 м/мин, — в этом случае происходит разрушение пильного диска.

Какие выбрать двигатели и пильные диски?

Грамотный подбор оборудования пильного узла будет способствовать эффективному режиму работы всего лесопильного производства. Чтобы выбрать наиболее оптимальный вариант, следует взаимно учесть сразу несколько параметров:

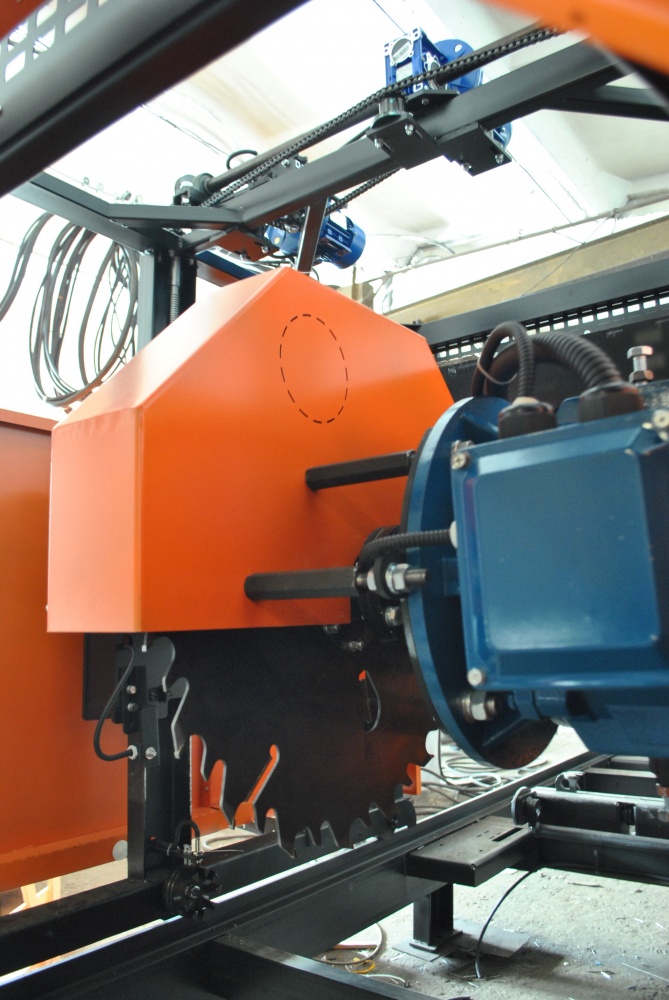

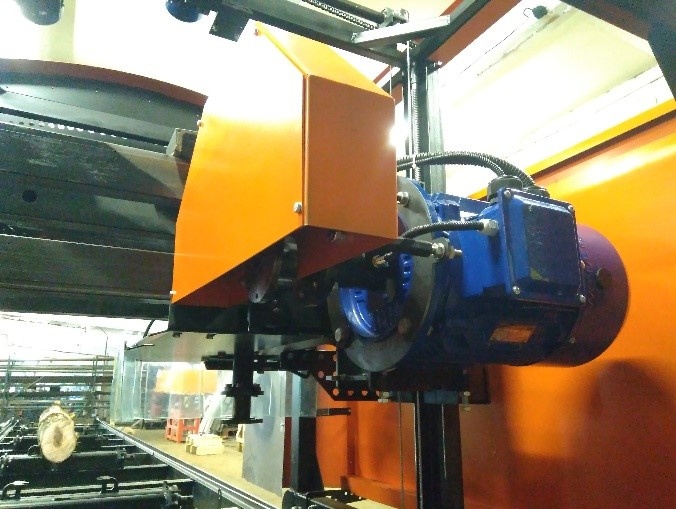

В пильном узле пилорамы два диска – горизонтальный и вертикальный.

Для их привода можно установить электродвигатели мощностью 15, 18,5 и 22 кВт.

Пильные диски могут применяться с диаметрами 450, 550 и 610 мм.

Двигатели могут работать с частотой 1500 или 3000 оборотов.

Давайте разложим все приведённые цифры в таблице, чтобы наглядно увидеть разницу или сходство:

Частота вращения диска, оборотов в минуту

Диск для работы с такой частотой содержит 24 и более зуба. При работе достаточно низкий уровень шума.

Поверхность продукции более шероховатая по сравнению с 3000-м вариантом, а общая производительность ниже, чем у более мощных двигателей.

Технически возможно применение дисков диаметра 610 мм, но на практике крайне редко, контрольная автоматика пильного узла будет снижать скорость пиления.

Применяемость – пилорамы УДП2-550 и УГП2-600.

При этой частоте для двигателя данной мощности максимально допустимо применение дисков диаметром 550 мм. Количество зубов на диске 18 или менее.

Не сможет быстро выпилить мороженный лес. Для принципиальной стабильности работы обязательно нужно ставить систему плавного пуска.

Применяемость – УДП2-550 и УГП2-600.

Можно использовать все диаметры дисков. От 24 зубьев на диске.

Низкий шум при работе, высокая производительность. Система плавного пуска не обязательна.

Применяется на всех пилорамах и является самым популярным вариантом.

18 и менее зубьев на диске. Близкое к строганному качество поверхности.

Высокий шум при работе, несколько ниже производительность по сравнению с 1500-м.

Данный вариант не рекомендуется, так как фактически на диски подаётся очень высокая нагрузка и автоматика будет часто снижать скорость прохода, чтобы избежать их перегрева.

Высокий шум – и в то же время достаточно высокая производительность, а также отменное качество поверхности продукции.

Двигатели отличаются значительным весом и являются наиболее габаритными, в нашем случае применяются только на пилорамах УПК-1.

Таким образом, можно сделать следующие выводы:

Выбор по мощности двигателя:

- Двигатели на 15 кВт подойдут для тех производств, где слабая электросеть. Это экономичный, сугубо компромиссный вариант.

- Двигатели на 18,5 кВт являются наиболее популярным выбором, позволяющим работать с высокой производительностью и качеством на всём спектре нашего модельного ряда.

- Двигатели на 22 кВт применяются у нас только в составе наиболее производительной пилорамы УПК-1. Это массивные изделия, требующие надёжного крепления и большого пространства внутри каретки с пильным узлом. Ровно то, что реализовано в конструкции данного лесопильного комплекса.

Выбор по частоте вращения пил:

- Частота 1500 в целом отличается низким шумом, быстрой скоростью работы, но определённой шероховатостью поверхности распила. Впрочем, на точности самих размеров это никак не сказывается, да и сама поверхность в 90% случаев может считаться гладкой без всяких оговорок.

- Частота 3000 оборотов в минуту это довольно высокий шум и идеальное качество поверхности продукции.

Выбор по диаметру дисков:

- Чем меньше диаметр диска – тем меньше толщина пропила, меньше нагрузка на двигатели – но и меньше максимальный размер продукции. Для 450-х дисков максимальный размер бруса около 130 мм на 130 мм, для 610-х вполне возможно пиление 220 на 220 мм.

- Конструкция диска предусматривает различное количество зубьев и различную толщину металла диска, в зависимости от диаметра и предполагаемой скорости вращения. Чтобы избежать перегрева и коробления диска для высокооборотистой работы используются диски с меньшим количеством зубьев. Для 1500 оборотов используются диски от 24 зубьев и более, для 3000 идут диски с 18 и менее зубами. Понимание этого принципа позволяет быстро и легко выбрать и приобрести запасные комплекты дисков для пилорамы.

- Если вы выбрали диски одного диаметра, а ваши двигатели позволяют использовать и другой диаметр, то при составлении комплектации мы можем снабдить станок переходными втулками для крепления дисков любого нужного вам диаметра. Втулки можно приобрести и позднее, в любой момент.

О фактическом расходе электроэнергии

Один из важнейших вопрос – это фактическое потребление электричества на пилораме. Данный вопрос носит актуальный характер при любой мощности электросети.

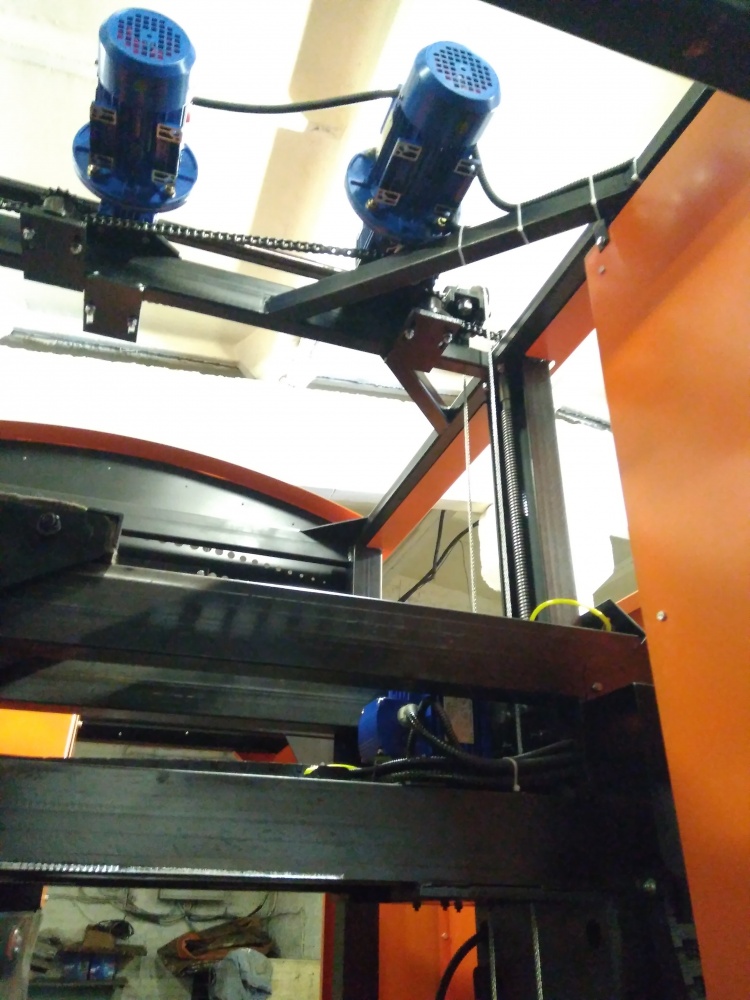

Прежде всего, следует отметить, что помимо двигателей пильных дисков на пилораме есть и другие элементы, потребляющие электричество. Для их привода используются отдельные двигатели.

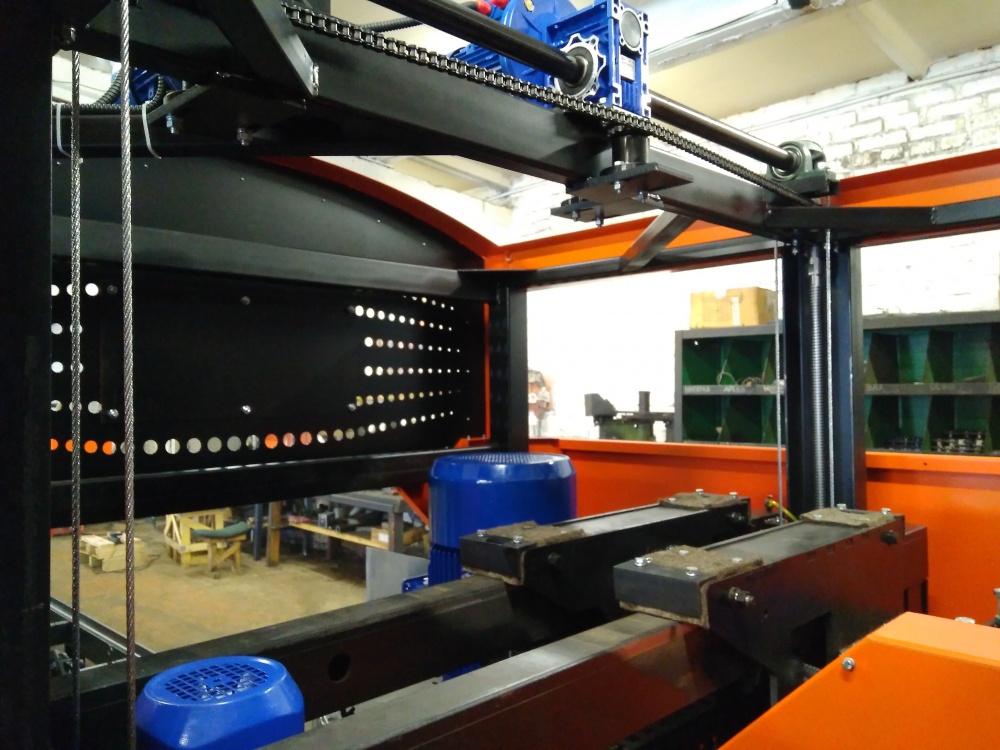

Например, можно выделить мотор-редуктор скребкового транспортёра, стоит упомянуть двигатели, обслуживающие перемещение каретки и пильного узла внутри каретки, и т.д. Каждый такой двигатель имеет мощность порядка 1.1 кВт. Вы можете увидеть некоторые из них на приложенных иллюстрациях.

Таким образом, номинальная совокупная мощность, требуемая пилорамой, может теоретически достигать 36-40 кВт при выборе 18,5 кВт двигателей. Но! Сам принцип работы оборудования пилорамы не предполагает постоянного потребления электричества на пиковых значениях. В одних случаях работа выполняется в прерывистом или малонагруженном режиме (например, при работе скребкового транспортёра), в других – автоматика отслеживает фактическую нагрузку системы, своевременно добавляя или снижая мощность.

Можно сравнить это с тем, как работает автомобиль – когда одно дело максимальные лошадиные силы и крутящий момент, другое дело — фактический режим езды. В абсолютном большинстве случаев мало кто подолгу ездит с педалью газа «в пол», точно также обстоит дело и с оборудованием пилорамы. Только «педаль» эту жмёт не оператор сообразно ощущениям, а всё контролирует автоматика на основе объективных показателей.

На практике, если говорить о пильных двигателях, которые безусловно являются главными потребителями электричества, то всё будет определяться особенностью древесины и раскроя, состоянием заточки дисков, длительностью холостого режима во время погрузки брёвен и снятия продукции и т.п. В итоге как раз и получается, что общий фон энергопотребления не столь уж и высок.

В то же время, если только есть такая возможность, имеет смысл поставить более мощные двигатели. Даже если они будут в среднем работать на лёгких режимах, то всегда будет запас возможностей системы, например, для работы с крупной продукцией или твёрдым, мороженным сырьём.

Технологические решения по экономии электроэнергии

Стоит отметить, что на пилорамах применяется сразу несколько решений, способствующих постоянной экономии электричества:

Плавный пуск

Как известно, пусковые токи для электрооборудования всегда являются значительными. Но за счёт данного решения удалось в шесть раз сократить эта нагрузку при запуске пильного узла. Технология представляет собой трёхэтапный поочерёдный запуск двигателей. При этом весь процесс занимает буквально несколько секунд.

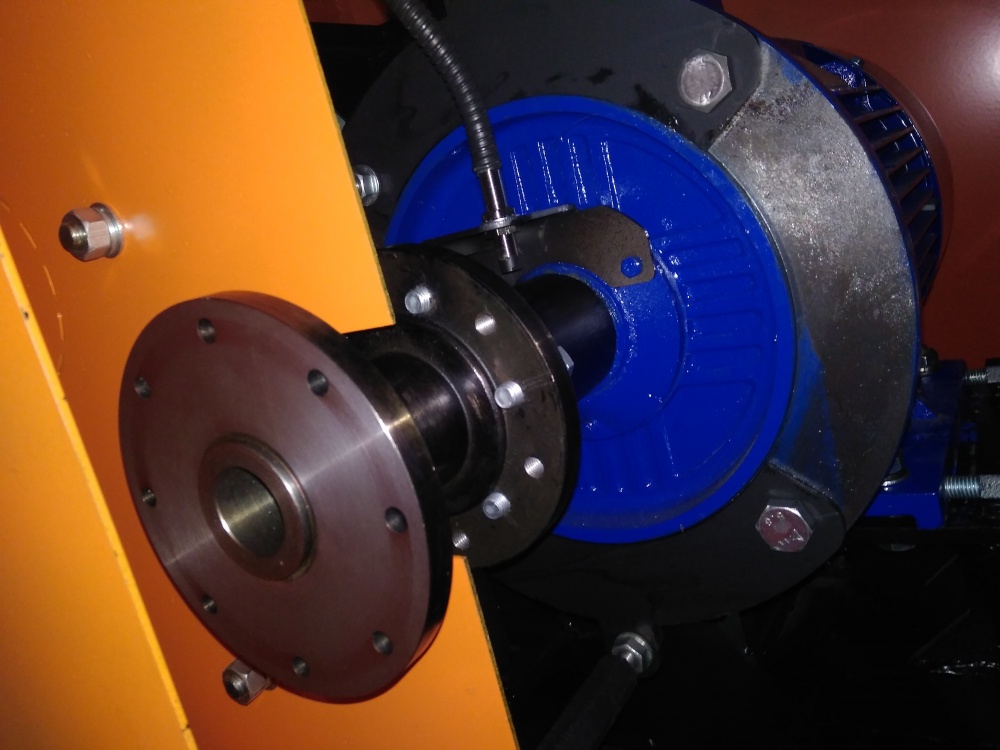

Датчики оборотов пильных дисков

На приложенных фотографиях вы можете видеть, как к посадочному узлу диска подводится такой датчик (на фото диски сняты). За счёт этих датчиков управляющая автоматика в реальном режиме времени получает данные о расхождении номинальных и фактических оборотов, оперативно снижая скорость вращения и добавляя её при изменении обстановки. Тем самым в любой момент пилорама пилит с максимально возможной скоростью, а потребление энергии происходит в наиболее оптимальном режиме. Оператору не нужно вручную что-то контролировать.

Ручной режим и программный алгоритм нагрузки

Если не использовать опцию датчиков, то у оператора пилорамы остаётся возможность через контроллер пульта управления снижать скорость подачи в каких-либо сложных случаях. Кроме того, алгоритм пиления учитывает особенности раскроя и для пиления крупных размеров «вшито» некоторое снижение скорости прохода. Но в целом без датчиков существенно вырастают требования к работе оператора, так что опция датчиков оборотов будет без сомнения полезной.

О качестве двигателей и условиях гарантии

Пильный узел — это массивная металлическая конструкция, а каждый пильный диск фактически висит на валу двигателя. При длительной работе механизмов крайне важным становится качество подшипников вращения и общая сбалансированность системы в условиях высокой нагрузки.

Для комплектации пилорам мы используем двигатели лучших российских производителей и каждый вариант прошёл многократную стресс-проверку.

Гарантия на электродвигатели составляет год и если что-то всё же идёт не так, то данное оборудование без проблем заменяется по гарантии.

Так как электродвигатели это один из основных элементов пилорамы, то их качественная работа является для нас одним из наиболее фундаментальных моментов. Мы постоянно держим связь с клиентами, ведём анализ фактических условий эксплуатаций пилорам, время от времени условия сотрудничества с отдельными производителями двигателей пересматриваются или мы вовсе их меняем на тех, кто предлагает наилучшее качество. Но всё же такой поиск был характерен несколько лет назад, в настоящее время круг наших поставщиков давно проверен в деле.

О производителе дисков

На все пилорамы без исключения мы ставим диски производства германской фирмы ASPI, которая до недавнего ребрендинга была известна как Gass. Данные диски мы получаем в режиме совместного производства специально под параметры креплений наших пильных узлов. Качество данных дисков давно доказано и не нуждается в рекламе.

Итак, каков же ответ, чем комплектовать пилораму? По нашему собственному мнению, а также на основе многолетней обратной связи от клиентов можно сделать вывод, что комфортнее всего использовать двигатели мощностью 18,5 кВт на 1500 оборотов. Пилорама будет работать быстро и производительно с любыми объёмами и с отличным качеством как геометрии, так и поверхности распила.

В любом случае, проще всего выйти на связь с нашими менеджерами и объяснить им вашу ситуацию – ра ссказать о выпускаемой или планируемой продукции, уточнить возможности электросети и т.д. Наши сотрудники помогут вам быстро найти наиболее оптимальное решение.