Как правильно пользоваться микрометрами?

Время от времени каждый домашний мастер сталкивается с необходимостью проведения точных измерений миниатюрных различных деталей. И в такой ситуации добиться высокого класса точности обычной линейкой или штангенциркулем не удастся. Для проведения точных замеров используется специальный микрометр – универсальное устройство, позволяющее определять размеры деталей с точностью до двухтысячных миллиметра.

В зависимости от особенностей исполнения таких измерительных инструментов они делятся на приборы механического и электронного типа. В быту обычно используется механический микрометрический винт с особенностями использования и конструкции которого, мы и попытаемся разобраться максимально подробно.

Конструктивное устройство микрометра

Гладкий микрометр, который чаще всего используется в быту, состоит из следующих конструктивных элементов:

- Скобы, которая должна иметь высокую жёсткость, так как при её малейшей деформации происходит изменение точности прибора, что приводит к появлению погрешности в измерениях.

- Пятки, которая может запрессовываться в корпус, а может иметь съёмную конструкцию. При этом последний вариант используется в приборах, имеющих большой измерительный диапазон.

- Микрометрического винта, перемещающегося в процессе вращения трещотки.

- Стопорного устройства, которое выполняется в виде зажима винтовой конструкции. Такой элемент используется с целью фиксации микрометра в процессе проведения настроек инструмента или непосредственном снятии показаний.

- Стебля, на котором наносятся шкалы – основная с нумерацией целых частей миллиметров и добавочная измеряющая половины миллиметров.

- Барабана, который предназначен для измерения десятых и сотых долей миллиметра. Также торцевая часть барабанного механизма используется в качестве указателя на шкале стебля.

- Эталона, предназначенного для проведения проверок настройки микрометра. Однако данный элемент предусмотрен не для всех приборов.

Чтобы не допустить возможность повреждения измеряемых изделий, особенно если они имеют резьбу, при большом усилии в процессе затягивания винта используют специальную трещотку.

Как пользоваться микрометрами?

Рабочие части измерительного прибора разводятся на расстояние, немного большое размеров измеряемого предмета. В противном случае на детали могут оставаться глубокие царапины. В первую очередь — это обусловлено тем, что в изготовлении торцевых частей пятки и микрометрического винта используются материалы с повышенной степенью твёрдости с целью недопущения преждевременного истирания.

Пятка чуть-чуть прижимается к поверхности детали и выполняется вращение микрометрического винта при помощи специальной трещотки до момента его соприкосновения с поверхностью измеряемого предмета. Трещотку используют с целью контроля усилий натяжения – обычно выполняется зажим винта до 2–4 щелчков трещотки. Микрометрический винт фиксируется при помощи стопорного механизма, для того чтобы не произошло изменений показаний, во время считывания данных, полученных на шкале.

Во время использования микрометра он должен удерживаться за скобу таким образом, чтобы шкала на стебле была хорошо видна и снятие замеров ничем не затруднялось.

В процессе измерения круглых заготовок, поверхности прибора должны располагаться в диаметрально противоположных частях детали. При этом, с одной стороны, прижимают пятку, а вращение трещотки микрометрического винта происходит с постоянным контролем и выравниванием прибора в нескольких направлениях – осевое и радиальное. После измерений нужно выполнить проверку инструмента по эталону.

Для вычисления размеров измеряемой детали складывают показания снятые с каждой шкалы: двух разметок на стебле и одной барабанном механизме. Верхняя часть шкалы на стебле предназначена для получения данных в мм. В свою очередь, нижняя шкала, предназначена для снятия половины миллиметра, при этом в случае её смещения в правую сторону к основному значению добавляют 0,5 мм. Ну и в заключение добавляются данные снятые со шкалы на барабане. Одна метка шкалы на барабанном механизме соответствует показанию в 0,01 мм.

Контроль точности и настроек прибора

Проверка нулевого показания любого измерительного прибора, в том числе и микрометра, должна выполняться каждый раз перед проведением любых измерений, и в случае обнаружения погрешности производится настройка. Процесс настройки микрометра состоит из следующих мероприятий:

- Проверяется, насколько жёстко закреплена пятка и стебель микрометрического винта в скобе. Все части инструмента протираются мягкой, а, главное, чистой ветошью.

- Выполняется проверка нулевых показаний микрометра. С этой целью на большинстве инструментов между собой соединяются микрометрический винт и поверхностная часть пятки с усилием в несколько щелчков трещотки (от 3 до 5). В случае правильной настройки инструмента на всех его шакалах будет показан ноль.

С целью проверки микрометра, диапазон измерений которого колеблется от 25 до 75 мм и больше используется соответствующий для него эталон с точным фиксированным размером. Эталон, очищенный от любых видов загрязнений, зажимается между рабочими поверхностями прибора без перекоса с небольшим усилием в пару щелчков трещотки. Полученные данные сравниваются с установленными параметрами и в случае обнаружения погрешности выполняется настройка измерительного инструмента.

Выставление нуля микрометра

С целью настройки нулевых показаний выполняется фиксация микрометрического винта с помощью стопорного механизма таким образом, чтобы концевая мера находилась в зажатом положении, а измерительные поверхности были соединены.

Отсоединяется барабанный механизм от микрометрического винта. С этой целью одной рукой придерживают барабан, а другой отвинчивается трещотка приблизительно на пол-оборота. Существуют приборы, в которых микрометрический винт соединяется с барабаном, гайкой или винтом, тогда для их разъединения используют соответствующий инструмент – ключ, поставляемый в комплекте.

Нулевая метка на барабане сопоставляется с продольной меткой на стебле. Затем выполняется подсоединение микрометрического винта с барабанным механизмом и проводится повторная проверка. При необходимости процедура повторяется.

Как видно, разобраться, как пользоваться микрометрами, не так и сложно. Главное, не допускать перекосов при зажатии измеряемой детали и постоянно проверять прибор на правильность показаний с помощью эталона, и тогда все замеры будут проведены быстро, легко, а, главное, без погрешностей.

Микрометрические инструменты

Микрометрические инструменты широко применяют для контроля наружных и внутренних размеров, глубин пазов и отверстий.

Измерение микрометрическими инструментами осуществляется методами непосредственной оценки, т.е. результаты измерений непосредственно считываются со шкалы инструмента. Принцип действия этих инструментов основан на использовании пары винт-гайка, преобразующей вращательное движение винта в поступательное движение его торца (пятки).

К группе микрометрических инструментов относятся микрометры для измерения наружных размеров, микрометрические нутромеры для измерения диаметров отверстий и ширины пазов, микрометрические глубиномеры для измерения глубины отверстий и пазов и высоты уступов.

Микрометрические инструменты независимо от их конструкции состоят из корпуса и микрометрической головки, являющейся основной частью микрометрических инструментов. В зависимости от пределов измеряемых размеров микрометрические головки могут иметь различную конструкцию.

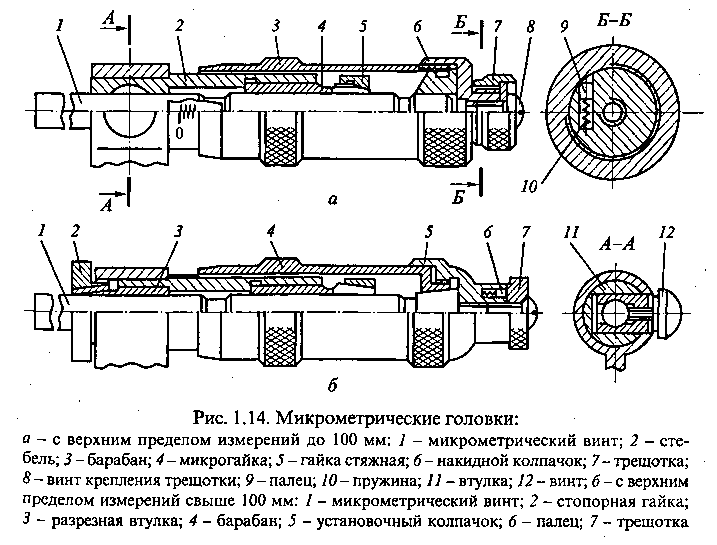

На рисунке 15,а показана микрометрическая головка, которую устанавливают на микрометрические инструменты с верхним пределом измерения до 100 мм. Микрометрический винт 1 проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4. Микрогайку 4, имеющую три радиальных прореза, стягивают гайкой 5. Регулирование среднего диаметра резьбы микрогайки 4 для устранения зазора в винтовой паре осуществляют гайкой 5.

На микрометрическом винте 7 при помощи накидного колпачка 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещотки 7. Трещотка крепится на колпачке при помощи винта 8. При вращении трещотка передает микровинту через палец вращательный момент, обеспечивающий измерительное усилие 5-9 Н. Если измерительное усилие больше, то трещотка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 77 и фиксирует микровинт в требуемом положении.

а – с верхним пределом измерений до 100 мм: 1 – микрометрический винт; 2 – стебель; 3 – барабан; 4 – микрогайка; 5 – гайка стяжная; 6 – колпачок накидной; 7 – трещотка; 8 – винт крепления трещотки; 9 – палец; 10 – пружина; 11 — втулка; 12 – винт; б – с верхним пределом измерений свыше 100 мм: 1 — микрометрический винт; 2 – гайка стопорная; 3 втулка разрезная; 4 – барабан; 5 — колпачок установочный; 6 – палец; 7 – трещотка

Рисунок 15 – Микрометрические головки

Микрометрические головки для микрометрических инструментов с пределами измерений свыше 100 мм имеют несколько иное устройство (рисунок 15, б). Микровинт 7 стопорится гайкой 2, которая зажимает разрезную втулку 3. Барабан 4 закрепляется установочным колпачком 5 на конусной поверхности микровинта. Палец 6 прижимается к торцевой зубчатой поверхности трещотки 7.

Показания со шкалы микрометра считывают следующим образом (рисунок 16):

• по основной шкале, расположенной на стебле микрометрической головки, считывает целые миллиметры и половины миллиметров, размер определяют по штриху основной шкалы, видному из-под скоса барабана;

• по круговой шкале барабана определяют сотые доли миллиметра по штриху шкалы барабана, совпадающему с продольным штрихом основной шкалы;

• к показаниям, считанным по основной шкале, прибавляют показания, считанные со шкалы барабана. Полученная сумма и будет являться размером проверяемой детали.

Рисунок 16 – Отсчет показаний по шкале микрометра

Микрометрические инструменты основаны на применении микрометрических винтовых пар. Их конструкции весьма разнообразны. Рассмотрим только микрометры общего применения.

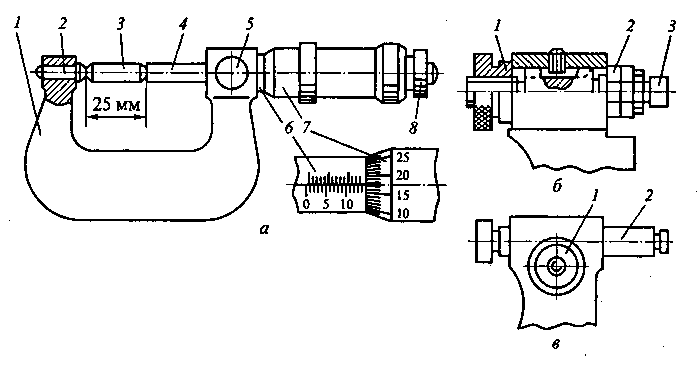

Гладкие микрометры МК с пределом измерений 25 мм предназначены для измерения наружных размеров деталей (рисунок 17, а). К основным деталям и узлам гладкого микрометра относятся скоба 7, пятка 2, микровинт 4, стопор 5 винта, стебель 6, барабан 7 и трещотка 8.

а – устройство: 1 – скоба; 2 – пятка; 3 – установочная мера; 4 – микровинт; 5 – стопор; 6 – стебель; 7 – барабан; 8 – трещотка; б – сменная пятка: 1, 2 – гайка; 3 – пятка; в – регулируемая пятка: 1 – фиксатор, 2 – пятка

Рисунок 17 – Гладкий микрометр МК

На стебле 6 вдоль продольного штриха нанесена основная шкала. Цена деления основной шкалы 0,5 мм, а предел ее измерений -25 мм. Для удобства отсчета четные штрихи шкалы, имеющие целые значения размера, отложены снизу продольного штриха. На коническом срезе барабана 7 нанесено 50 делений круговой шкалы с ценой деления 0,01 мм.

При измерениях изделия помещают без перекоса между пяткой и микровинтом. Вращая барабан за трещотку до тех пор, пока она не начнет проворачиваться, плотно прижимают измерительные поверхности к поверхностям детали.

Пределы измерения микрометров зависят от размера скобы и составляют 0-25; 25-50; 275-300; 300-400; 400-500; 500-600 мм. Микрометры для размеров более 300 мм оснащены сменными (рисунок 17, б) или регулируемыми (рисунок 17, в) пятками, обеспечивающими диапазон измерений 100 мм. Регулируемые пятки 2 крепятся в заданном положении фиксаторами 7 (рисунок 17, в), а сменные пятки 3 — гайками 7 и 2 (рисунок 17, б). Перед измерениями микрометры устанавливают в исходное (нулевое) положение, при котором пятка и микровинт прижаты друг к другу или к поверхности установочных мер 3 (рисунок 17, а) под действием силы, ограниченной трещоткой.

При измерении микрометром необходимо придерживаться следующих основных правил:

• убедиться в правильности выбора микрометра в зависимости от размера детали (пределы измерения указаны на скобе микрометра);

• проверить плавность вращения микрометрического винта;

• убедиться в точности установки микрометра на ноль (при полном, без просвета, соприкосновении пятки скобы и торца микрометрического винта нулевые штрихи на стебле и конической части барабана должны совпадать, при этом прощелкивает механизм трещотки);

• при измерении прочно удерживать микрометр за скобу, плотно, без перекосов, сопрягая измерительные поверхности микрометpa с поверхностями детали, размер между которыми измеряется, вращать микрометрический винт до прощелкивания механизма трещотки.

Основанием микрометрического глубиномера (рисунок 18) является поперечина 7, в которую запрессован стебель 4 с основной шкалой и гайкой микрометрического винта. В гайку ввинчивается микрометрический винт, на котором установлен барабан. Вращение винта осуществляется при помощи трещотки или фрикционной передачи (передачи вращательного движения за счет трения двух сопрягаемых поверхностей), которая проворачивается вхолостую, когда измерительное усилие достигает определенной величины.

5 – стопорный винт;

6 – сменный стержень;

7 – проверяемая деталь

Рисунок 18 – Микрометрический глубиномер

При вращении барабана 2 при помощи трещотки 3 вместе с ним вращается и микрометрический винт, ввинчиваясь в микрометрическую гайку. В торце микровинта выполнено отверстие, в которое вставляют сменные измерительные стержни 6. Микрометрические глубиномеры обеспечивают диапазоны измерений 0-25; 25-50; 50-75; 75-100. Изменение диапазона измерений микрометрического глубиномера осуществляется за счет замены сменных стержней 6.

Измерения микрометрическим глубиномером необходимо выполнять в следующей последовательности:

• установить в отверстие микрометрического винта измерительный стержень, длина которого должна соответствовать глубине отверстия;

• установить микрометрический глубиномер на ноль;

• установить основание поперечины на базовую поверхность, относительно которой будут производиться измерения, и слегка притереть;

• вращая микрометрический винт, переместить измерительный стержень вниз до упора;

• зафиксировать положение микрометрического винта при помощи стопорного винта 5 и считать размер.

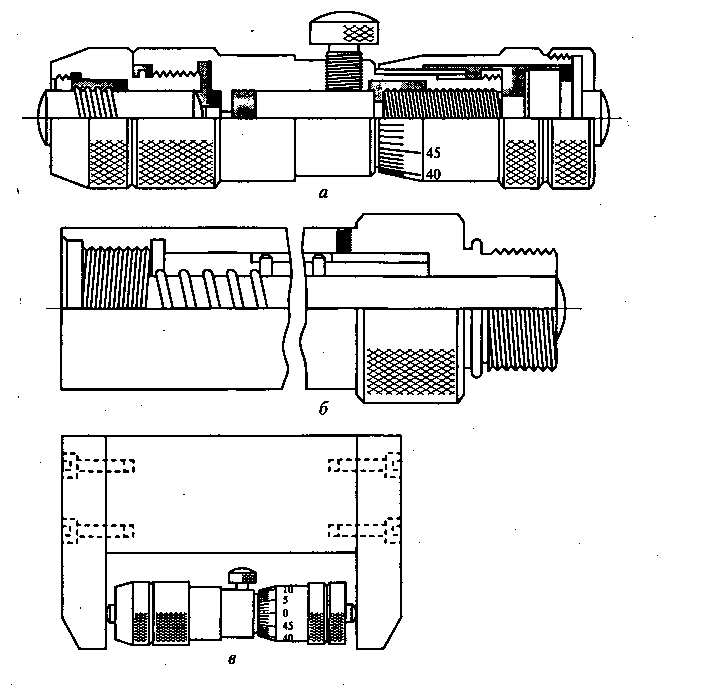

Микрометрический нутромер (рисунок 19) состоит из двух основных частей — микрометрической головки (рисунок 19, а) и удлинителя (рисунок 19, б).

Микрометрическая головка была подробно описана ранее.

Микрометрические нутромеры выпускают в виде набора микрометрических головок с наконечниками и комплектом удлинителей. Установка микрометрического нутромера на ноль осуществляется с помощью специальной мини-скобы, входящей в комплект нутромера (рисунок 19, в).

Пределы измерений при использовании микрометрических головок без удлинителей составляют 50-63 и 75-88 мм, а с удлинителями — 50-75; 75-175; 75-600 мм.

При измерении нутромером необходимо:

• извлекать нутромер из отверстия только при застопоренном положении микрометрического винта.

Конспект на тему: Микрометрические инструменты

«Современная профориентация педагогов

и родителей, перспективы рынка труда

и особенности личности подростка»

Свидетельство и скидка на обучение каждому участнику

Микрометрические инструменты (теоретический материал)

Микрометрическими инструментами называют средства для измерения наружных и внутренних линейных размеров.

К ним относятся: микрометры, микронутромеры, микроглубиномеры.

Микрометрические инструменты позволяют производить измерения с погрешностью до 0,01 мм. Принципиальное устройство всех указанных микрометрических инструментов основано на использовании одинакового измерительного механизма — микрометрического винта.

Микрометр (рисунок 1) применяется для точного измерения диаметра, длины и толщины обрабатываемой детали и дает точность отсчета в 0,01 мм. Измеряемая деталь располагается между неподвижной пяткой 2 и микрометрическим винтом (шпинделем) 3. Вращением барабана 6 шпиндель удаляется или приближается к пятке.

Рисунок 1 — Микрометры

Для того чтобы при вращении барабана не могло произойти слишком сильного нажатия шпинделем на измеряемую деталь, имеется предохранительная головка 7 с трещоткой. Вращая головку 7, мы будем выдвигать шпиндель 3 и поджимать деталь к пятке 2. Когда это поджатие окажется достаточным, при дальнейшем вращении головки ее храповичок будет проскальзывать и будет слышен звук трещотки. После этого прекращают вращение головки, закрепляют при помощи поворота зажимного кольца (стопора) 4 полученное раскрытие микрометра и производят отсчет.

Для производства отсчетов на стебле 5, составляющем одно целое со скобой 1 микрометра, нанесена шкала с миллиметровыми делениями, разделенными пополам. Барабан 6 имеет скошенную фаску, разделенную по окружности на 50 равных частей. Штрихи от 0 до 50 через каждые пять делений отмечены цифрами. При нулевом положении, т. е. при соприкосновении пятки со шпинделем, нулевой штрих на фаске барабана 6 совпадает с нулевым штрихом на стебле 5.

Микрометрические головки обычно имеют две шкалы (рисунок 2): круговую для определения дробных долей оборота и линейную для определения числа полных оборотов микрометрического винта. Линейная шкала и продольный штрих нанесены на наружной поверхности стебля (или на гильзе, одеваемой на стебель).

Рисунок 2 — Барабан микрометра

Механизм микрометра устроен таким образом, что при полном обороте барабана шпиндель 3 переместится на 0,5 мм. Следовательно, если повернуть барабан не на полный оборот, т. е. не на 50 делений, а на одно деление, или часть оборота, то шпиндель переместится на Это и есть точность отсчета микрометра. При отсчетах сначала смотрят, сколько целых миллиметров или целых с половиной миллиметров открыл барабан на стебле, затем к этому прибавляют число сотых долей миллиметра, которое совпало с линией на стебле.

На рисунке 1(б) справа показан размер, снятый микрометром при измерении детали; необходимо сделать отсчет. Барабан открыл 16 целых делений (половинка не открыта) на шкале стебля. С линией стебля совпал седьмой штрих фаски; следовательно, будем иметь еще 0,07 мм. Полный отсчет равен 16 + 0,07 = 16,07 мм. Следует помнить, что микрометр — точный инструмент, требующий бережного отношения; поэтому, когда шпиндель слегка коснулся поверхности измеряемой детали, не следует больше вращать барабан, а для дальнейшего перемещения шпинделя вращать головку 7 (рис. 84), пока не последует звук трещотки.

На рисунке 2 показано несколько измерений микрометром.

Рисунок 2 – Примеры отсчета по микрометру

Для удобства и ускорения отсчета показаний выпускаются микрометры с цифровой индикацией (рис. 4, в).

Диапазоны измерений микрометров 0 … 25 мм (рис. 2.4, а) 25 … 50 мм. (рис. 2.4, в), … , 500 … 600 мм.

Микрометрические нутромеры

Нутромеры (штихмасы) служат для точных измерений внутренних размеров деталей. Существуют нутромеры постоянные и раздвижные.

Рисунок 3 – Нутромер

Постоянный, или жесткий, нутромер (рисунок 3) представляет собой металлический стержень с измерительными концами, имеющими шаровую поверхность. Расстояние между ними равно диаметру измеряемого отверстия. Чтобы исключить влияние тепла руки, держащей нутромер, на его фактический размер, нутромер снабжают державкой (рукояткой).

Для измерения внутренних размеров с точностью до 0,01 мм применяются микрометрические нутромеры. Устройство их сходно с устройством микрометра для наружных измерений.

Головка микрометрического нутромера (рисунок 4) состоит из гильзы 3 и барабана 4, соединенного с микрометрическим винтом; шаг винта 0,5 мм, ход 13 мм. В гильзе помещается стопор 2 и пятка/с измерительной поверхностью. Удерживая гильзу и вращая барабан, можно изменять расстояние между измерительными поверхностями нутромера. Отсчеты производят, как у микрометра.

Рисунок 4 – Микрометрический нутромер

Пределы измерений головки микрометрического нутромера — от 50 до 63 мм. Для измерения больших диаметров (до 1500 мм) на головку навинчивают удлинители 5.

Микрометрический глубиномер

Микрометрический глубиномер (рисунок 5) предназначен для точного измерения глубины паза или уступа. Он состоит из траверсы 7, имеющей измерительную плоскость и жестко скрепленной со стеблем 2, в котором перпендикулярно измерительной плоскости траверсы движется микрометрический винт с измерительным стерженьком 6, барабана 5, трещотки 4 и стопора 5.

При измерении приходится прижимать к детали траверсу, так как вес инструмента меньше измерительного усилия.