Резина (продукт вулканизации каучука)

Рези́на (от лат. resina «смола») — эластичный материал, получаемый вулканизацией каучука. По степени вулканизации Резины разделяются на мягкие (1-3% серы), полутвердые и твердые (30% серы) (эбонит).

Применение

Резина используется в производстве автомобильных шин и резино-технических изделий

Изделия из резины в промышленности (производстве).

Для получения прорезиненных тканей берут льняную или бумажную ткань и резиновый клей, представляющий резиновую смесь, растворенную в бензине или бензоле. Клей тщательно и равномерно размазывают и впрессовывают в ткань; после просушки и испарения растворителя получают прорезиненую ткань. Для изготовления прокладочного материала, способного выдерживать высокие температуры, применяют паронит, представляющий резиновую смесь, в которую введено асбестовое волокно. Такую смесь смешивают с бензином, пропускают через вальцы и вулканизируют в виде листов толщиной от 0,2 до 6 мм. Для получения резиновых трубок резину пропускают через шприц-машину, где сильно разогретая (до 100-110°) смесь продавливается через головку необходимого диаметра. В результате получают трубку, которую подвергают вулканизации. Изготовление дюритовых рукавов происходит следующим образом: из каландрированной резины вырезают полосы и накладывают их на металлический сердечник, у которого наружный диаметр равен внутреннему диаметру рукава. Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько слоев ткани и промазывают их резиновым клеем, а сверху накладывают слой резины. После этого собранный рукав подвергают вулканизации. Автомобильные камеры изготовляют из резиновых труб, шприцованных или склеенных вдоль камеры. Существует два способа изготовления камер: формовый и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют одн или два поперечных стыка. После стыкования, камеры в месте стыка подвергают вулканизации. При формовом способе, камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температурыю Чтобы избежать склеевания стенок, внутрь камеры вводят тальк. Автомобильные покрышки собирают на специальных станках из нескольких слоев особой ткани (корд), покрытой резиновым слоем. Тканевый каркас, т.е. скелет шины, тщательно прикатывают, а кромки слоев ткани заворачивают. Снаружи каркас покрывают в беговой части толстым слоем резины, называемым протектором, а на боковины накладывают более тонкий слой резны. Подготовленную таким образом шину подвергают вулканизации.

Хранение резиновых изделий.

При хранении резины необходимо соблюдать следующие условия:

1. Температура воздуха не должна быть ниже 5° и не превышать 15°; влажность 40-60%.

2. Отсутствие дневного света, для чего окна следует замазывать желтой или красной краской, не пропускающей ультрафиолетовых лучей.

3. Резиновые изделия должны лежать на деревянных стеллажах, которые должны быть расположены от отопительных приборов на расстоянии не менее 1 м.

4. Резиновые изделия должны быть обернуты бумагой или тканью и уложены в коробки; рукава необходимо растянуть, но не оставлять в мотках. Покрышки нельзя складывать стопкой; их рекомендуют ставить на протекторную часть в ряд на стеллажах.

Источники: 1. Дзевульский В.М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.С.438-440.

Каучук — виды, получение и применение

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину. С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой. Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук). Ученые занялись поиском решений этой проблемы. И, наконец, в 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе. Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности. Синтетический каучук стал настолько популярен, что к концу 20 века почти полностью вытеснил натуральный каучук.

Виды каучука

В настоящее время получают различные виды каучука. Все синтетические каучуки принято классифицировать на:

- Каучуки общего назначения. Используются в массовом производстве таких изделий, как шины, транспортерные ленты, резиновая обувь и т.п., в которых реализуется такое свойство резины как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

- Каучуки специального назначения.Применяеются в производстве изделий, обладающих не только эластичностью, но и стойкостью к воздействию различных агрессивных сред, тепло- и морозостойкостью и другими уникальными свойствами. Синтетических:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Сравнительная характеристика и область применения каучуков представлены в таблице, а получение некоторых из них описано в разделе Свойства и получение алкадиенов:

Виды и область применения каучуков:

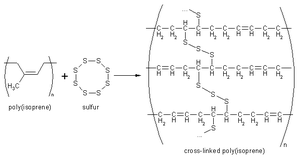

Вулканизация каучука

Важное практическое значение имеет вулканизированный продукт – резина. Вулканизация каучука представляет собой специально обработанную смесь каучука и серы при воздействии температуры. Линейные молекулы каучука в местах двойных связей сшиваются атомами серы, образуя дисульфидные мостики.. Такой продукт имеет трехмерную структуру и обладает повышенной прочностью, эластичностью, изностойкостью и другими полезными свойствами. При массовой доле серы 1-5 % — продукт эластичный, мягкий; 30% — жесткий, твердый (эбонит).

Состав резины

- Каучук натуральный или синтетический

- Вулканизирующий агент – сера, тиурам , селен, перекиси, ионизирующая радиация.

- Ускорители вулканизации — полисульфиды, оксиды свинца, магния

- Антиоксиданты (вещества замедляющие скорость старения резины) — альдоль, неозон Д, парафин, воск)

- Пластификаторы (вещества, улучшающие эластичность резины) — парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Их массовая доля составляет 8—30 % от массы каучука.

- Наполнители активные и неактивные. Активные наполнители — кремнекислота, оксид цинка; неактивные наполнители — мел, тальк, барит

- Регенерат (продукт переработки старых резиновых изделий и отходов резинового производства).

- Красители — минеральные или органические красящие вещества.

Назначение будущего изделия, условий его эксплуатации, технических требований к нему и т.д. определяет выбор каучука и состава резиновой смеси.

Производство изделий из резины включает этапы смешения каучука с ингредиентами в смесителях, изготовления полуфабрикатов и их раскроя, сборки заготовок изделия при помощи сборочного оборудования и вулканизацию изделий в прессах, котлах, автоклавах и др.

Значение РЕЗИНА (ПРОДУКТ ВУЛКАНИЗАЦИИ КАУЧУКА) в Большой советской энциклопедии, БСЭ

(от лат. resina — смола), вулканизат, продукт вулканизации каучука (см. Каучук натуральный , Каучуки синтетические ). Техническая Р. — композиционный материал, который может содержать до 15-20 ингредиентов, выполняющих в Р. разнообразные функции (см. Резиновая смесь ). Основное отличие Р. от др. полимерных материалов (см. Пластические массы , Полимеры ) — способность к большим обратимым, так называемым высокоэластическим, деформациям в широком интервале температур, включающем комнатную и более низкие температуры (см. Высокоэластическое состояние ). Необратимая, или пластическая, составляющая деформации Р. намного меньше, чем у каучука, поскольку макромолекулы последнего соединены в Р. поперечными химическими связями (так называемая вулканизационная сетка). Р. превосходит каучук по прочностным свойствам, тепло- и морозостойкости, устойчивости к действию агрессивных сред и др.

Классификация. В зависимости от температурных и др. условий эксплуатации, в которых Р. сохраняет высокоэластические свойства, различают следующие основные группы Р.

Р. общего назначения, эксплуатируемые при температурах от -50 до 150 |С. Изготовляются на основе натурального, синтетических изопреновых, стереорегулярных бутадиеновых, бутадиен-стирольных, хлоропреновых каучуков и их разнообразных комбинаций. Теплостойкие Р., предназначенные для длительной эксплуатации при 150-200 |С. Основой таких Р. служат этилен-пропиленовые и кремнийорганические каучуки, бутилкаучук. Для Р., эксплуатируемых при более высоких температурах (до 300 |С и выше), используют некоторые фторсодержащие каучуки, а также каучукоподобные полимеры типа полифосфонитрилхлорида . Морозостойкие Р., пригодные для длительной эксплуатации при температурах ниже -50 |С (иногда до -150 |С). Для их получения применяют каучуки с низкой температурой стеклования (см. Стеклование полимеров ), например стереорегулярные бутадиеновые, кремнийорганические, некоторые фторсодержащие. Такие Р. могут быть получены и из неморозостойких каучуков, например бутадиен-нитрильных, при введении в состав резиновой смеси некоторых пластификаторов (эфиров себациной кислоты и др.). Масло- и бензостойкие Р., длительно эксплуатируемые в контакте с нефтепродуктами, маслами и др. Их получают из бутадиен-нитрильных, полисульфидных, уретановых, хлоропреновых, винилпиридиновых, фторсодержащих, некоторых кремнийорганических каучуков. Р., стойкие к действию различных агрессивных сред (кислото- и щёлочестойкие, озоностойкие, паростойкие и др.). Изготовляются на основе бутилкаучука, кремнийорганических, фторсодержащих, хлоропреновых, акрилатных каучуков, хлорсульфированного полиэтилена. Электропроводящие Р. Для их получения используют различные каучуки, наполненные большими количествами электропроводящей (ацетиленовой) сажи. Диэлектрические (кабельные) Р., характеризующиеся малыми диэлектрическими потерями и высокой электрической прочностью. Получают их из кремнийорганических, этилен-пропиленовых, изопреновых каучуков, наполненных светлыми минеральными наполнителями. Радиационностойкие Р. (рентгенозащитные и др.). Основой их служат фторсодержащие, бутадиен-нитрильные, бутадиен-стирольные каучуки, наполненные окислами свинца или бария.

Помимо перечисленных Р., различают также вакуумные, вибро-, свето-, огне-, водостойкие, фрикционные Р., а также медицинские, пищевые и др.

Механические свойства резин на основе различных качуков1

Напряжение при 300% удлинения2, Мн/м2

Прочность при растяжении2, Мн/м2

Сопротивление раздиру, кн/м, или кгс/см

Твёрдость по ТМ-2

Эластичность по отскоку, %

Модуль внутреннего трения, Мн/м2

Коэффициент истираемо-сти, cм3l ( квт ч )

Выносливость при многократных деформациях, тыс. циклов

1Данные для температуры 22 | 2 С; I — ненаполненная резина; II — резина, наполненная активной сажей.

2 1 Мн / м 2 ' 10 кгс / см 2 .

Свойства. Комплекс свойств Р. определяется прежде всего типом каучука. Существенное влияние на механические характеристики Р. (деформационные, прочностные) оказывают наполнитель (см. табл.), а также структура и плотность вулканизационной сетки. Важнейшее деформационное свойство Р. — модуль (отношение напряжения к деформации) зависит от ряда факторов: условий механического нагружения (статические или динамические ); абсолютного значения напряжения и деформации, а также от вида последней (растяжение, сжатие, сдвиг, изгиб); длительности или скорости нагружения, что обусловлено релаксационными явлениями, т. е. изменением реакции Р. на механическое воздействие (см. Релаксация , Релаксационные явления в полимерах ); состава (рецептуры) Р.

В области относительно небольшой деформации ( < 100%) модуль Р. при растяжении на 5 порядков ниже модуля Юнга для стали [соответственно 0,5-8,0 и 2 105 Мн / м 2 (5-80 и 2 106 кгс / см 2)] (см. также Модуль высокоэластический , Модули упругости ). В указанной области деформации модуль Р. при сдвиге примерно в 3 раза меньше, чем при растяжении. Вследствие практической несжимаемости Р. (коэффициент Пуассона 0,48-0,50 против 0,28-0,35 для металлов) объёмный модуль Р. на 4 порядка выше, чем модуль при растяжении.

Зависимость модуля Р. от её состава может быть в отдельных случаях описана обобщёнными соотношениями, использование которых позволяет прогнозировать значение модуля Р. и создавать т. о. материалы с заданными свойствами.

Деформирование саженаполненных Р., характеризующихся высоким внутренним трением , обусловливает преобразование механической энергии деформации в тепловую. Этим объясняется высокая амортизационная способность Р., косвенной характеристикой которой служит показатель эластичности по отскоку. Однако из-за низкой теплопроводности Р. многократное циклическое нагружение массивных изделий, например шин, приводит к их саморазогреву (т. н. теплообразование), обусловленному упругим гистерезисом . Следствием этого может быть ухудшение эксплуатационных свойств изделий.

В реальных условиях эксплуатации Р. находится в сложнонапряжённом состоянии, поскольку на изделия действуют одновременно различные деформации. Однако разрушение Р. вызывается, как правило, максимальным растягивающими напряжениями. По этой причине прочностные свойства Р. оценивают в большинстве случаев при деформации растяжения.

Технические характеристики Р. существенно зависят от режимов приготовления резиновой смеси и ее вулканизации, от условий хранения полуфабрикатов и изделий и др. Свойства Р. на основе каучуков, макромолекулы которых содержат ненасыщенные связи (например, натурального или синтетического изопренового), могут ухудшаться при эксплуатации Р. в условиях длительного воздействия повышенных температур, кислорода, озона, ультрафиолетового света (см. Старение полимеров ).

Применение. Резиновая промышленность — один из важнейших поставщиков комплектующих деталей и изделий для многих отраслей народного хозяйства. Р. — незаменимый материал в производстве шин , различных амортизаторов и уплотнителей; её применяют также для изготовления конвейерных лент, приводных ремней, рукавов, разнообразных изделий бытового назначения, в частности обуви (см. Резиновые изделия ).Из Р. изготовляют изоляцию кабелей, эластичные электропроводящие покрытия, протезы (например, искусственные клапаны сердца), детали наркозных аппаратов, катетеры, трубки для переливания крови и многое др. Объём мирового производства изделий из Р. в 1974 превысил 20 млн. т. Наиболее крупные потребители Р. — шинная промышленность (свыше 50%) и промышленность резинотехнических изделий (около 22 % ).

Лит.: Кошелев Ф. Ф., Корнев А. Е., Климов Н. С., Общая технология резины, 3 изд., М., 1968; Резниковский М. М., Лукомская А. И., Механические испытания каучука и резины, 2 изд., М., 1968; Усиление эластомеров, под ред. Дж, Крауса, пер. с англ., М., 1968; Справочник резинщика. Материалы резинового производства, М., 1971; Труды международной конференции по каучуку и резине, М., 1971; Лукомская А. И., Евстратов В. Ф., Основы прогнозирования механического поведения каучуков и резин, М., [в печати].