Как сделать пресс форму для штамповки металла

Штамповка – один из самых выгодных способов обработки сталей давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокий уровень подготовки. Без пресс-формы не обойтись при изготовлении многосерийный деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Как сделать самодельный станок для кирпичей

У дачников или владельцев приусадебных участков может возникнуть потребность в большом количестве стройматериала.

Многие задумываются над вопросом — как сделать самодельный станок для кирпичей, так как средств для приобретения готовых изделий не хватает.

Кирпичные строения отличаются длительным сроком службы, прочностью и хорошо удерживают тепло. Однако стоимость такого материала может показаться слишком высокой.

Например, чтобы сделать кирпичное ограждение из не самых лучших марок кирпича на участке стандартного размера 600 квадратных метров, необходимо потратить около 200 тыс. рублей.

На стройматериале можно сэкономить, если производить его самостоятельно.

При наличии минимальных навыков сварки легко можно создать самодельный станок для кирпичей ЛЕГО – новой, более прочной и удобной в использовании разновидности стройматериала.

Преимущества самодельного станка

Самодельный станок для кирпича позволяет сэкономить в несколько раз на покупке строительных материалов. Изготовить кирпич вполне можно самостоятельно, для этого не нужно обладать особыми навыками.

Смесь для изготовления кирпичиков можно приобрести в специализированном магазине по доступной цене либо изготовить самостоятельно из подручных материалов.

Большой запас бюджета не нужен ни для закупки смеси, ни для приобретения комплектующих, которые потребуются для станка.

Основные преимущества станка для кирпича своими руками:

- низкая стоимость;

- возможность самостоятельной настройки формовки;

- небольшие габариты: в то время как покупным станкам требуется рабочая площадь около 10 квадратных метров, самодельный станок для кирпичей может разместиться и на 5-6;

- быстрая сборка (приобретение металла и самостоятельное изготовление станка отнимет не больше дня, а ждать доставки готового станка придётся куда дольше).

Для сравнения: стоимость готовых устройств с электрическим приводом начинается от 80 тысяч рублей. Причём рассматриваются модели с минимальными показателями производительности.

Если приобретать ручные станки, их цена будет несколько ниже, но все ещё слишком высока для обывателя: в среднем это 40-45 тысяч рублей.

Необходимые материалы и инструменты

Для начала необходимо подобрать оптимальный чертёж станка, который подходит вам по габаритам и по общему количеству материалов для изготовления.

Чем их меньше, тем бюджетное устройство. Однако следует помнить, что при уменьшении габаритов снижается и производительность кирпичного самодельного станка.

Понадобятся следующие инструменты:

- сварочный аппарат;

- наждачная бумага;

- шлифовальное устройство угловое.

Материалы для среднестатистического кирпичного станка своими руками:

- швеллер толщиной 5 мм, шириной 10 см;

- две трубы сечением 5 см и 9 см для рычага и поршня соответственно;

- лист из стали толщиной 3 мм;

- элементы крепежа;

- грунтовка (по желанию), красящий состав.

Точную длину/метраж материалов следует рассчитывать по чертежу.

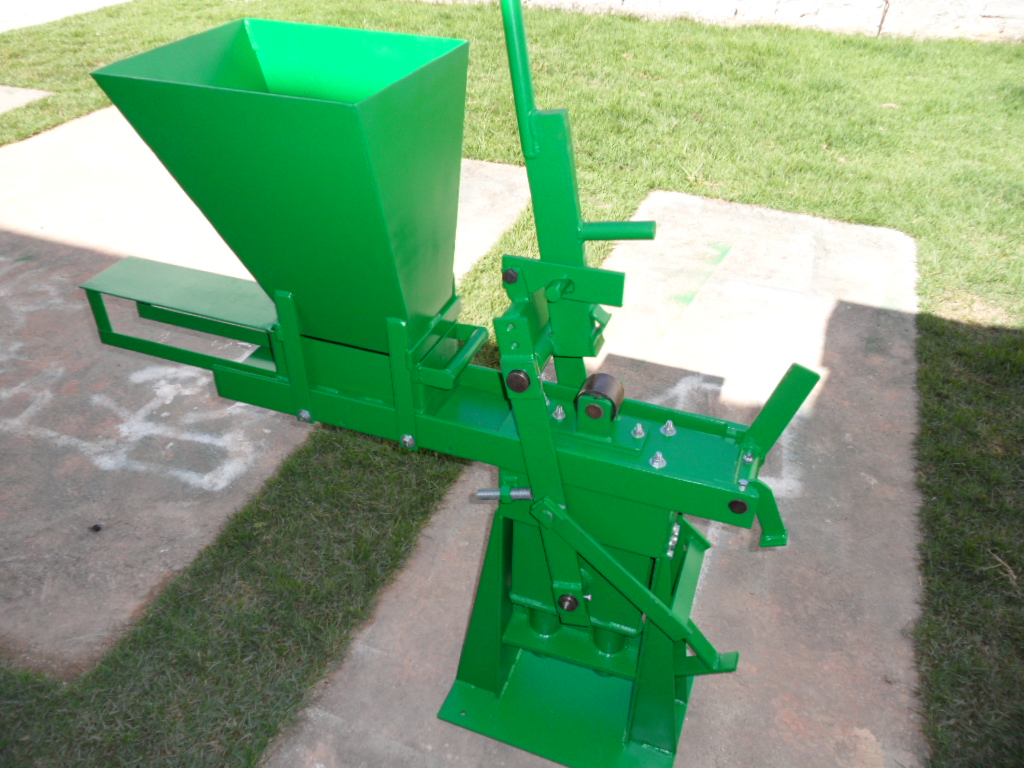

Алгоритм изготовления

Для опорной рамы необходимо сделать 2 стойки высотой метр из швеллера. Они соединяются перекладиной.

На опору приваривается первым делом ходовой элемент бункера с ограничителем. В листе нужно сделать отверстие, в котором будет помещаться поршень.

Далее создаётся бункер. Он сваривается из частей стального листа и прикрепляется таким образом, чтобы ёмкость шла по верхнему швеллеру.

Должна быть предусмотрена крышка, чтобы можно было открыть бункер и вытащить партию кирпичей. К ней потребуется ручка.

Заключительный этап конструкции – создание поршня. Он создаётся из прямоугольной полоски листового листа и для жёсткости укрепляется рёбрами.

Чтобы кирпичный самодельный станок прослужил долго, не выйдя из строя из-за коррозии, его следует зачистить, отшлифовать, покрыть грунтовкой по металлу и красящим составом.

Особенности применения

Следует понимать, что кирпичи, изготовленные самостоятельно ручным способом, не могут использоваться для постройки несущих стен.

Применять их для возведения жилых домов, особенно этажностью 2 и выше, опасно для здоровья.

Рекомендуется использовать самодельные стройматериалы в следующих целях:

- устройство ограждений;

- создание печей, устройств для барбекю;

- декоративная отделка интерьера и дачного участка;

- выкладка дачных дорожек, грядок;

- возведение небольших технических построек: дровни, одноэтажных сараев.

Устройство определённо пригодится владельцам дачного участка или землевладения под ПМЖ, а вот те, кто собирался использовать материал для постройки собственного дома, разочаруются.

Ограничение на использование самодельного кирпича связано с характеристиками давления.

У электрических устройств гидравлическая нагрузка на смесь при изготовлении каждого кирпичика составляет минимум 5 тонн.

Чтобы материал можно было использовать для возведения несущих стен, необходимо, чтобы давление, производимое на него при формовке, составляло в районе 20 тонн.

У ручных станков за счёт того, что пресс работает на человеческой энергии, максимальное давление составляет 2 тонны.

При желании кирпич все же можно использовать при жилищном строительстве, но при этом с умом.

К примеру, он подойдёт для внешней облицовки окна, создания дополнительного декоративного слоя поверх уже укреплённой несущей стены.

Однако основанием всей конструкции такие кирпичики выступать не могут.

Видеообзор изготовления станка по шагам

Пошаговая схема где чётко и ясно обрисована поэтапная сборка самодельного станка для производства кирпичей.

Гидравлический пресс: конструкция и устройство

Гидропресс без преувеличения является одним из 100 величайших изобретений человечества. Появлению такой машины способствовал закон Паскаля, который был сформулирован еще в 1653 году. Первое такое устройство было запатентовано английским изобретателем, одним из основателей гидротехники, Джозефом Брамой, в 1795 году.

Первое время гидравлический пресс использовали для подъема тяжелых грузов и получения натуральных масел и соков, а также формирования тюков сена. Со временем конструкция гидравлических прессов изменялась и модернизировалась. С 1820 года агрегат начал применяться в металлообрабатывающей промышленности для прессования труб. Спустя 55 лет в конструкции появились штамп и подвижная траверса, что способствовало внедрению техники в военную промышленность.

Благодаря экономии металла, простоте конструкции, оперативности производства и оптимальной производительности пресс получил широкое применение в области создания автомобилей, морских судов, авиационной и сельскохозяйственной техники.

Устройство и принцип работы гидравлического пресса

Устройство и принцип работы гидравлического пресса

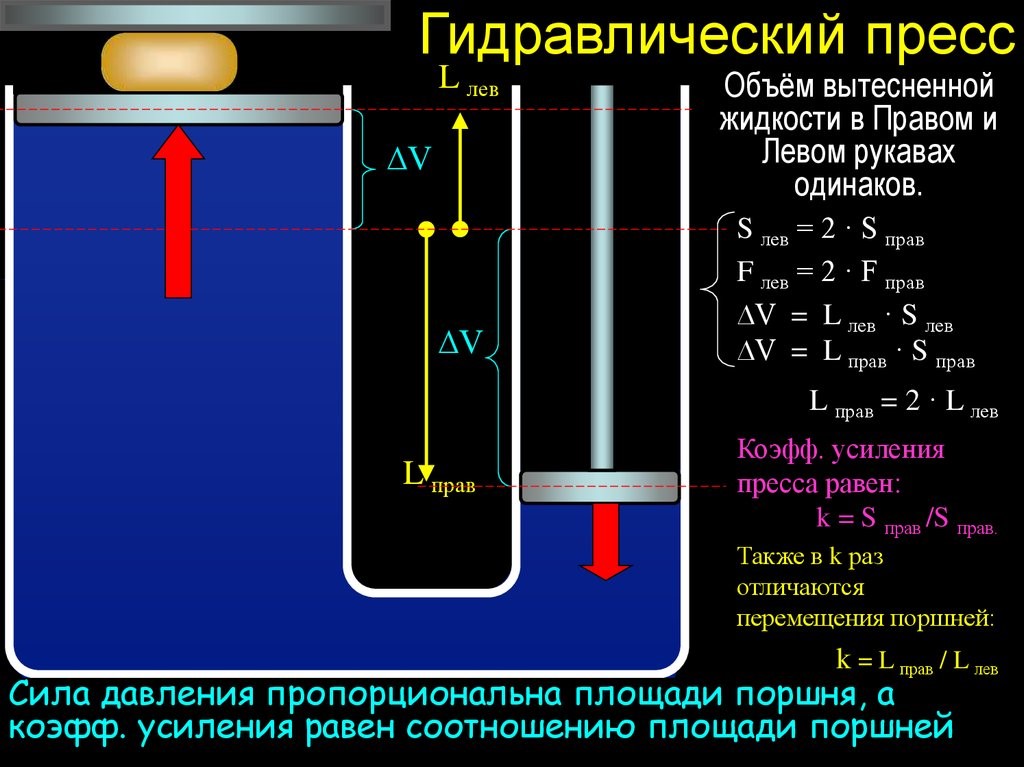

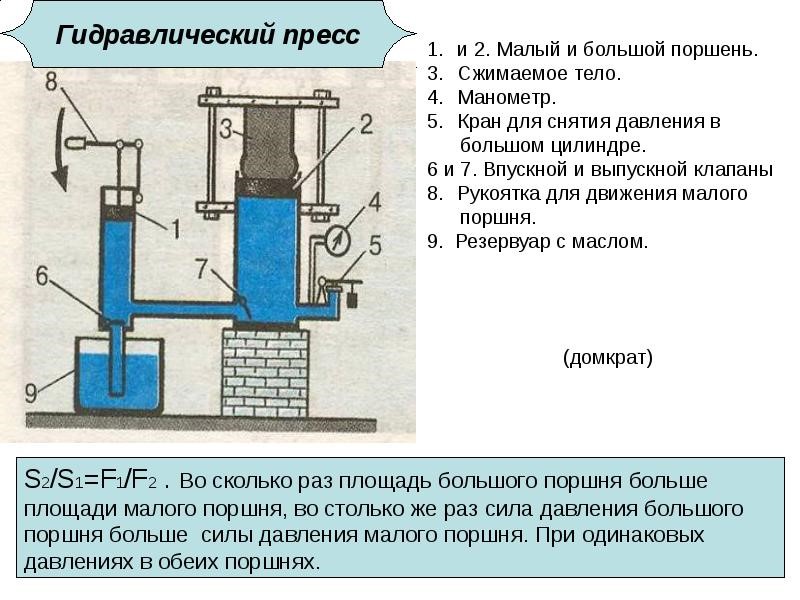

Принцип, основанный на законе Паскаля, можно сформулировать так: сила подачи жидкости, которая переходит из малого в большой цилиндр, возрастает пропорционально разнице между площадями двух цилиндров. Такой же принцип функционирования лежит в устройстве домкрата. Примечательно, что в амортизаторе гидравлического типа используется обратный прием все того же эффекта.

Принцип работы заключается в следующем: при помощи органа управления оператор задействует масляный насос, который подает гидравлическую жидкость в цилиндр, создавая тем самым давление, приводящее к движению штока. После этого шток оказывает на заготовку определенное давление (процесс прессовки). Устройство работы гидравлического пресса может быть сравнимо с принципом действия механического рычага.

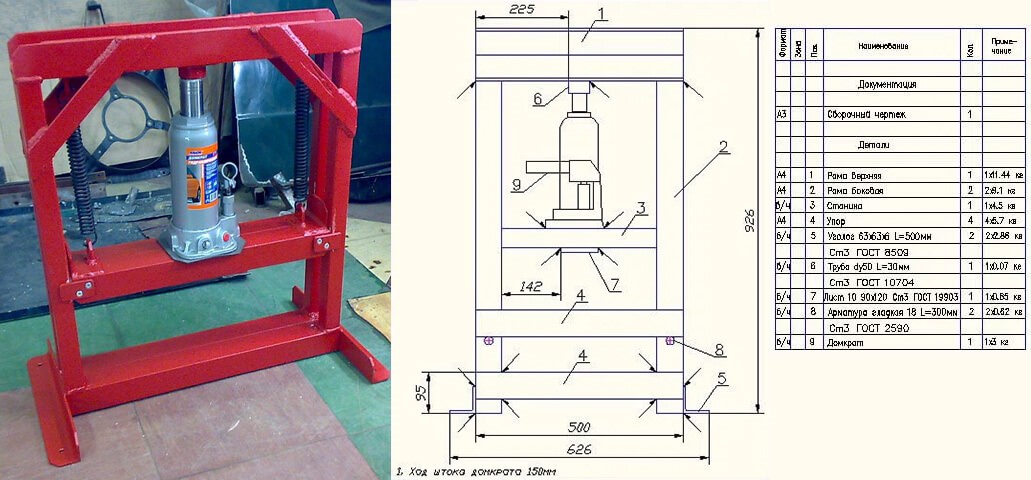

Устройство гидравлического пресса в основном выполняется по одной схеме: на основании монтируются две стойки, а между ними располагается средняя поперечина, способная изменять свое положение для работы с заготовками разных габаритов, в то время как верхняя поперечина служит опорой для гидроцилиндра. Также в схеме может быть задействован распределитель, магистраль, насос и емкость с маслом. Рамная конструкция гидравлических прессов изготавливается из металлического профиля или толстой высокопрочной стали.

Разновидности и характеристики

Основные характеристики гидравлического пресса (параметры каждой модели отображаются на чертеже):

- усилие сжатия (тонны);

- усилие на ручке (Ньютоны);

- рабочая скорость (миллиметры в секунду);

- рабочий ход (сантиметры);

- давление масла в гидроприводе (Мегапаскаль);

- мощность привода (киловатты);

- габариты и масса (миллиметры и килограммы).

Такой диапазон параметров определяет два вида приводов:

- насосный привод – не использует принцип накопления энергии;

- насосно-маховиковый и насосно-аккумуляторный приводы – используют накопление энергии в периоды между рабочими ходами.

В СТО используются разные типы гидропрессов: настольные, вертикальные, электрогидравлические и пневмогидравлические (способны развивать усилие до 100 тонн).

По способу функционирования гидравлические прессы делятся на две группы:

- автоматические;

- ручные.

Производители изготавливают агрегаты с закрытой и открытой рамой для работы с элементами нестандартных форм. Исходя из габаритов, различают настольные и напольные модели. В зависимости от станины существует 2 вида прессов: стоечные и колонные. По типу можно выделить две категории устройств: универсальные и специализированные (специального назначения).

Применение и практические особенности работы

Широкий диапазон мощности и конструкционных решений гидравлических прессов позволяет эксплуатировать их для разнообразных задач: штамповка, обрезка, отбортовка, тиснение, прессовка, прошивка, калибровка, сгибание, ковка и даже ламинирование.

- промышленное производство;

- утилизация отходов (горизонтальные установки);

- ремонт транспортных средств и спецтехники;

- слесарные работы.

При помощи такого оборудования можно работать с трубами и металлическим профилем, изделиями из пластмассы и керамики, угольными и угольно-графитовыми электродами, а также производить резиновые детали, кабели, электроизоляционные материалы, различные отделочно-строительные плиты и многое другое.

Особенности различных моделей:

- глицериновые манометры отличаются повышенной точностью, прочностью, способностью подавления вибрации и широким диапазоном измерения;

- лебедочный механизм незаменим для регулирования рабочей поверхности;

- функция автоматического возврата штока существенно повышает производительность;

- предохранительный клапан не допустит превышения давления;

- хромированный шток исключает коррозионные процессы;

- современные агрегаты оснащаются прогрессивными ЧПУ.

Кроме того, в состав конструкций не включаются разнообразные модули, предохраняющие от перегрузок, что положительно влияет на цену прессовочного оборудования. Также примечательно, что положение подвижного стола не оказывает никакого влияния на значение давления.

Преимущества

Среди преимуществ гидравлически прессов главными являются:

- значительный коэффициент усиления;

- возможность реализации разных технологических процессов;

- высокая надежность конструкции и безопасность;

- легкость осуществления работ при заданном режиме;

- простота управления и низкий уровень шума;

- возможность подключения любого гидравлического оборудования к приводу (ковши, отбойные молотки, захваты, дисковые пилы);

- быстродействие и практичность.

Перед покупкой такого оборудования следует обратить внимание на материал рамной конструкции, качество швов, наличие обратного поршня, исправность и надежность манометра и гидросистемы, а также проверить возможность регулировки высоты рабочей зоны.

Можно ли сделать гидравлический пресс своими руками

В зависимости от рода деятельности, в домашней мастерской или гараже может быть востребован метод прессования каких-либо деталей или заготовок. В таких условиях, как правило, не требуется применение устройств с выдающимися техническими характеристиками, поскольку вполне достаточно усилия в 10-20 тонн.

Такой гидропресс будет состоять из рамы, поршня и цилиндра. Также потребуется надежный манометр, который позволит узнать точную силу сжатия. В самодельных аппаратах, которые зачастую собираются для решения конкретных задач, давление в цилиндре нагнетается посредством ручного насоса. Эта деталь может находиться рядом с конструкцией или быть в нее вмонтирована. За основу чаще всего берется домкрат бутылочного типа.

Для такой цели потребуются определенные инструменты и детали:

- сварочное оборудование и комплект электродов;

- УШМ или ножовка по металлу;

- рулетка, пассатижи и молоток;

- пружины, домкрат, швеллеры, стальной лист, отрезки трубы и полосы стали.

Старый грибок моста может послужить оттягивающим элементом. Перед началом действий лучше всего выполнить чертеж будущего станка, чтобы облегчить работу и иметь наглядный пример расположения всех деталей. Важно решить, где будет располагаться домкрат – в верхней или нижней части гидравлического пресса.

В случае признаков неисправности или падения мощности выполняются следующие мероприятия:

- устранение возникших нестыковок в магистралях при помощи дроссельных шайб;

- устранение лишнего воздуха и зазоров, а также регулировка клапана;

- разборка механизма с целью устранения заклинивания и заедания;

- смазка и профилактический осмотр узлов для предупреждения выхода машины из строя.

Чтобы обезопасить себя во время эксплуатации такого агрегата, настоятельно рекомендуется использовать высококачественное масло, защитные очки и спецодежду. Также важно следить за тем, чтобы деталь или заготовка была расположена до центра упора плунжера.

Чтобы избежать проблем с функциональностью, рекомендуется отслеживать состояние жидкости, которая не должна быть слишком темной и находиться под прямым воздействием солнечных лучей. Но поскольку пресс – не такой сложный узел, как двигатель внутреннего сгорания или коробка переключения передач, можно проводить очистку масла при помощи фильтров.

Устройство и принцип работы гидравлического пресса

Устройство и принцип работы гидравлического пресса