Стопорение резьбовых соединений — винтами, шплинтами, проволокой

Настоящий стандарт1 устанавливает следующие типы стопорения болтов, винтов» шпилек и гаек в резьбовых соединениях к штифтов?

— 1 — стопорение стопорными шайбами;

— 2 — стопорение шплинтами;

« ^ — стопорение деформацией металла;

* 4 * %тмюртя€$ проволокой„

В резьбовых соединениях могут применяться и другие типы стопорения» например, сдопо* peulse еамокоятр&щймпса гайками, пруюшшми и зубчатыми шайбами, контргайками,

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ Тип 1

«. СтойОревае по тану 1 должно соответствовать указавшему на черт Л., 2, 3 и За.

118 1 St* us. 1 8537 I 9886

ОСП 39502-77 с. и

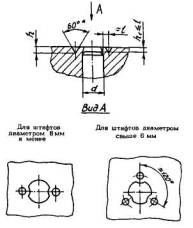

Кернение цшттщчвашл штифтов

Для аггафто© диаметром 6 мм

Для штифтов диаметром свыше в мм

Размер обведен. иястр» Размеры не контролировать.

0CT1 39502 77 c„ 12 1

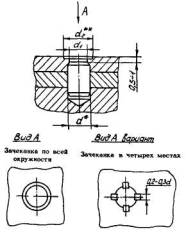

ИСПОЛНЕНИЕ a,6 3шттшяА цшшвяричесвжх ттмфтош

Размер яле справок

Размер обесяеч, янстр.

OCTl 39502-77 c. is

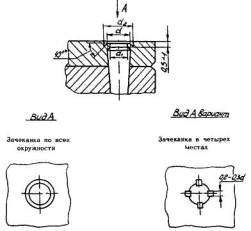

ж ттшршческшх штифтов

Шчттжа т втй окружности

dj * d — oi2 *03 d# ** d + 0,2 4» 03

Зотезшта в четыре» местах

3.2, Лрн жершшш в резьбу кернер ставить в месте выхода бодта, шага, гоетшьжи же гайки,

3.3. Размеры ш расяоложешш точек керяетя те коррелировать.

Размер обеетч, шшстр.

ОСТ! 38502-77 с, ie

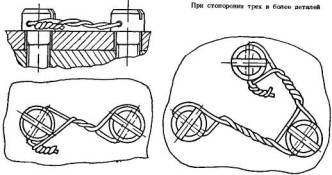

Болты изображены условно,, Данное исполнение может применяться и на шестигранных, гайках.

ОСТ 1 39502-7ТСЛ7

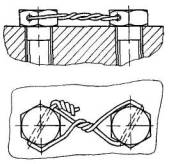

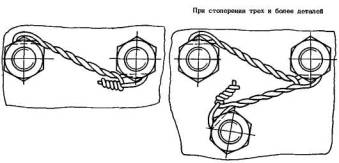

При стопорении трех ш более деталей (исполнения 4,1 н 4,4) количество болтов или гаек.* стопорящихся одной проволокой» устанавливается конструкторской документацией или технологией изготовления изделия.

4*2, Проволока должна располагаться таким образом* чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

4.3. Проволока должна быть перевита бее зазоров между витками. Под витком понимается один полный оборот одного конца проволоки относительно другого, Количество витков должно быть не менее трех на длине 10 мм для проволоки диаметром до 0,8 мм включительно ж не менее двух на длине 10 мм для проволоки диаметром более 0*8 мм. По согласованию с заказчиком допускается уменьшать количество витков в перевивке до 1,5.

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями

допускается проволоку не перевивать.

Примечание, Т руднодосчушхьге места устанавливаются по эталонным образцам изделий* согласованным с заказчиком.

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание нроволожн не дшустеются, 4.7» Проволока должка быть туго натянута* прогибы и слабина не допускаются.

Пример записи в конструкторской документации стопорения исполнения 2.12 Стопорение 2Д — ОСТ 1 39502-77

ОСТ I 39502-77 c.ie

X* УТВЕРЖДЕН Министерством 25,10.77*

ЗАРЕГИСТРИРОВАН ВИФСом за № 8058094 от 11.01.78,

2* Срок первой проверю? — 1981 г* ггеряодячность проверки — не более 10 лет 3. ВЗАМЕН 184АТ» 261ЛТ.

Определение шага болтов и расстояния до края листа

Минимальный шаг t болтов и расстояние между рядами болтов определяются по ГОСТ 13682-80, который устанавливает минимальные размеры мест под гаечные ключи.Как и для заклепочных соединений, остаются в силе ограничения:

Минимальное расстояние a до края листа определяется, как и в заклепочном соединение (см. лабораторную работу № 2), по условию равнопрочности листа на смятие и срез. Для тонкостенных конструкций на практике принимают a = 2d.

Затяжка и стопорение болтового соединения

Для нормальной силовой работы болтового соединения важное значение имеет величина затяжки. Усилие затяжки устанавливает ОСТ 1.00017-77. В чертежах важно давать ссылки на этот документ (см. [5]).

Все соединения в авиационных конструкциях должны быть надежно законтрены. Типы и виды стопорения устанавливает ОСТ 1.39502-77. Предусматривается контровка деформацией материала (кернением, расклепкой), шплинтом, проволокой, контровочными шайбами, самоконтрящимися гайками. В чертежах нужно давать ссылки на этот документ (см. [5]).

Контргайки применяются только для наземного оборудования. Контровка пружинными шайбами (Гровера) применяется только для несиловых соединений.

Шплинты применяют для контровки разъемных соединений. Номенклатуру и обозначение шплинтов определяет ГОСТ 397-79.

Порядок конструирования болтового соединения

1. Выбирается предварительное положение болтов и их количество (t, a, ri ).

2. Определяются нагрузки на болты по формулам (1).

3. Определяется диаметр болтов по условиям (2) и (3) и с учетом ограничений.

4. По условию (4) подбираются толщины соединяемых деталей.

5. На соответствие ограничениям (5) проверяется расстояние t между болтами и расстояние a до края листа.

Если размеры t и a не укладываются в существующие ограничения, следует изменить их или количество болтов и повторить пп. 1 — 5.

6. В соответствии с характером силовой работы выбирается тип болта, гайка и шайба.

7. Определяется длина болта. Выбирается способ стопорения.

8. Приведенный алгоритм справедлив для варианта крепления кронштейна болтами одинакового диаметра.

В чертежах болтовое соединение обозначается, как правило, группой позиций на одной выносной линии, расположенных в определенном порядке (рис. 3.2).

Задание к лабораторной работе

Соединить кронштейн со стойкой болтами для двух вариантов крепления (рис. 3.3). Для каждого варианта определить толщины соединяемых деталей и подобрать параметры болтового соединения. Материал деталей Д16АТ. Размеры l и g определяются конструктором.

Вычертить чертежи соединений, указать необходимые размеры и позиции, составить

Исходные данные

| Параметры | Номер варианта |

| Р, даН | |

| h, мм | |

| в, мм | |

| c, мм | |

| Параметры | Номер варианта |

| P, даН | |

| h, мм | |

| в, мм | |

| c, мм | |

| Параметры | Номер варианта |

| P, даН | |

| h, мм | |

| в, мм | |

| с, мм |

Список использованных источников

1. Детали крепежные: Сб. стандартов. М.: Минавиапром СССР, 1987.

2. ГОСТ 13682-80. Минимальные размеры мест под гаечные ключи. Введ с 01.07.81.

3. ОСТ 1.00017-77. Моменты затяжки болтов, винтов и шпилек. Введ. с 01.01.78.

4. ОСТ 1. 31099-87. Соединения болтовые. Допустимые сочетания предельных нагрузок. Введ. с 01.01.88.

5. ОСТ 1.39502-77. Стопорение болтов, винтов, шпилек, штифтов и гаек. Введ. с 01.07.78.

6. Технические требования на чертежах: Метод указания /Сост. В.Н. Майнсков; Куйбышев. авиац. ин-т. Куйбышев, 1982.

Лабораторная работа №4

КОНСТРУИРОВАНИЕ ПОСЛЕДОВАТЕЛЬНОГО СОЕДИНЕНИЯ ПРОФИЛЕЙ

Задачи работы

1. Изучение конструктивных и технологических особенностей последовательного соединения профилей.

ОСТ 1 02579-86. Сборочные единицы механических и электромеханических приборов. Общие требования к изготовлению (80234)

Настоящий стандарт устанавливает общие требования к изготовлению сборочных единиц механических и электромеханических приборов, а также требования к изготовлению неразъемных и разъемных соединений сборочных единиц.

Стандарт не устанавливает требования к сборочным единицам печатных плат.

Издание официальное ГР 8380178 от 20.05-86 Перепечатка воспрещен

Инв. № дубликата Ns изм.

Инв. Ns подлинника . 5440 Ns изв.

Сборочные единицы приборов должны изготовляться по конструкторской документации с учетом требований настоящего стандарта.

Требования, не вошедшие в стандартили отличные от него, должны быть указаны на чертеже.

В технических требованиях чертежей дается ссылка: «Общие требования — по ОСТ 1 02579-86.

Помещение для сборки в сборочных цехах и на участках сборки в механических цехах должно отвечать правилам и нормам по технике безопасности и промышленной санитарии в части оборудования, вентиляции, освещения и соответствовать классу чистоты воздуха 1-5 для. клепальных и развальцовочных работ- 6 и 7 по ОСТ 1.41519-80. , .

Условия сборки должны исключать возможность повреждения деталей и сборочных единиц, попадания посторонних предметов, пыли, ворса, влаги и других загрязнений.

При сборке должна быть обеспечена чистота рабочих мест, инструмента, оборудования и приспособлений.

Все средства измерения допускаются к применению предварительно поверенные по ГОСТ 8.513-84, а нестандартизованные средства измерения — аттестованные по ОСТ 1 80301-82.

Сборочные единицы, подвергающиеся в процессе сборки механической обработке, а также детали без чертежей, входящие в сборочные единицы, должны соответствовать ОСТ 1 02578-86.

Расконсервация деталей и сборочных единиц — по ОСТ 1 90257-89.

Посадка и смазка подшипников — по ОСТ 1 8023 0-83, ОСТ 1 80238-76 и ОСТ 1 80167-87.

В процессе сборки подгонка деталей и сборочных единиц по месту не допускается, если подгонка, не предусмотрена конструкторской документацией.

Поступающие на сборку детали и сборочные единицы, изготовленные из стали, должны быть размагничены, кроме деталей и сборочных единиц, в состав которых входят постоянные магниты.

При сборке прокладки, изготовленные из резины, войлока, стеклолако- ткани и других аналогичных по жесткости материалов, в сборочных единицах должны быть выровнены относительно краев, плотно сидеть в пазах, канавках и других местах и не должны иметь грешин и складок.Т

Инв. № дубликата N: изм. , 1

Инв. № подлинника ‘ 5440’ Ns изв. 12249

В неразъемных соединениях сборочных единиц не должно быть качания и проворачивания деталей друг относительно друга.

Соединяемые детали должны плотно стягиваться заклепками. Поверхности склепанных деталей в, зоне заклепочных швов должны быть ровными, без утяжек, вмятин и других механических повреждений. В зоне действия заклепки, равной двум диаметрам головки, зазор между соединяемыми деталями не допускается.

Глубина вмятин, царапин, забоин — не более 0,2 мм в зоне условной окружности, равной трем диаметрам головки заклепки.

Размеры замыкающих головок заклепок — по ОСТ 1 34102-80, Не допускаются трещины, подсечки, расслоения и бугристость материала на поверхности замыкающих головок.

При сборке деталей, изготовленных из изоляционного материала (геги- накса, текстолита, пластмассы и других) в местах развальцовки и расклепки не допускаются осадки, сколы и расслоения.

Допускаются вокруг мест развальцовки и расклепки осветленные участки материала шириной до 1 мм.

При сборке сборочных единиц в местах развальцовки пустотелых и полу- пустотелых заклепок, резьбовых и нерезьбовых втулок и других развальцовываемых деталей не должно быть радиальных разрывов.

При сборке пустотелых квадратных лепестков допускается не более одного разрыва по углам квадрата со стороны развальцовки.

В сборочных единицах конические и цилиндрические штифты должны быть застопорены.

Стопорение — по ОСТ 1 39502-77, исполнение 3.7, зачеканка в четырех местах.

При сборке посадочные места заклепок, резьбовых втулок и других развальцовываемых и расклепываемых деталей должны быть защищены грунтовкой ФЛ-086 ГОСТ 16302-79 или АК-070 ГОСТ 25718-83, или ЭП-076 ТУ 6-10-755-84.

8. При отсутствии последующих лакокрасочных покрытий в сборочных единицах места расклепки и развальцовки должны быть покрыты грунтовкой ФЛ-086, 204 ОСТ 1 90055-85 или АК-070, 055 ОСТ 1 90055-85; ТТП — по ОСТ 1 80220-82.

Иив. № дубликата Nt изм. і

Инв. Nt подлинника ’ 5440 Ns изв. 12249’

Откидные, выдвижные и съемные части сборочных единиц должны откидываться, выдвигаться, сниматься и устанавливаться на прежнее место, обеспечивая при этом совпадение имеющихся крепежных и других соединений.

Подвижные части сборочных единиц (каретки, ползуны и др.) должны перемещаться без заеданий и перекосов.

Детали, передающие движение (валики, маховички, рукоятки, звездочки, зубчатые колеса и др.), должны вращаться плавно без рывков и заеданий.

Стопорные устройства (фиксаторы, собачки и др.) должны четко фиксировать требуемое положение связанных с ними элементов.

Устройства, предназначенные для стопорения валов (цанги, пружины, стопорные винты и др.), должны обеспечивать их неподвижное положение.

Крепежные резьбовые соединения должны быть плотно и равномерно затянуты.

Шлицы в головках винтов, болтов и грани головок болтов и гаек не должны быть сорваны и смяты.

Гайки, головки винтов и болтов должны быть защищены от коррозии как выступающие резьбовые части — по ОСТ 1 80023-80.

Резьбовые поверхности должны быть предохранены от лакокрасочного покрытия.

Резьбовые соединения, не имеющие элементов стопорения, стопорить грунтовкой ФЛ-086 или АК-070 — по ОСТ 1 80023—80.

Ручки управления, настройки и регулировки должны быть закреплены на валах неподвижно.

Подвижные регулируемые дисковые шкалы при отпущенных зажимных устройствах должны проворачиваться.

Не допускается трение визира о шкалу.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

Hm. jfe дубликата Нив.Jfe аодямииака

ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

Настоящий стандарт устанавливает следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

— 1- стопорение стопорными шайбами;

— 2 — стопорение шплинтами;

— 3 — стопорение деформацией металла;

— 4 — стопорение проволокой.

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

(Измененная редакция, Изм. № 1, 2).

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

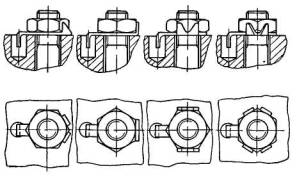

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

(Измененная редакция, Изм. № 1).

* Размер для справок

(Измененная редакция, Изм. № 1).

Изображение гайки и шайбы, расположенных справа заменяются ® ® ® ®

(Измененная редакция, Изм. № 1).

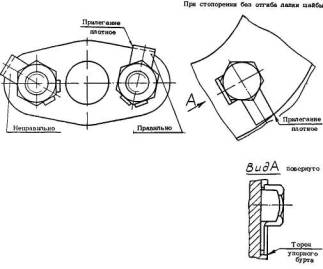

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

1.8. Не допускаются:

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

2. СТОПОРЕНИЕ ШПЛИНТАМИ

2.1. Стопорение по типу 2 должно соответствовать указанному на черт. 7, 8 и 9.

l = 0,5 d ¸ 0,75 d

d — диаметр болта, винта, шпильки

2.2. Совмещение отверстия под шплинт в болте, винте и шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30 °, путем замены гайки или болта, винта, шпильки или подбором толщины шайб.

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки превышение максимально допустимого крутящего момента затяжки не допускается.

* Применять в труднодоступных местах

(Измененная редакция, Изм. № 2).

2.3. Шплинт должен входить в отверстие свободно или под незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта над прорезью гайки на величину не более 0,4 от номинального диаметра шплинта.

— неплотное прилегание концов шплинта к поверхности гайки в пределах 0,1 ¸ 0,3 мм;

— касание отогнутых концов шплинта резьбы болта, винта, шпильки;

— откусывание шплинтов с последующим снятием заусенцев.

При необходимости на нарушенные в результате откусывания места наносится лакокрасочное покрытие, назначаемое разработчиком изделия.

(Измененная редакция, Изм. № 1).

2.6. Не допускаются:

— смятие головки шплинта;

— надрывы и трещины на концах шплинта;

— расплющивание и перекручивание концов шплинта;

— раскачивание шплинта после установки;

— использование шплинта более одного раза.

2.7. Загиб концов шплинта на грани гайки должен производиться выколоткой из меди или алюминиевых сплавов, заправка концов шплинта в прорези гаек — тупой отверткой.

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

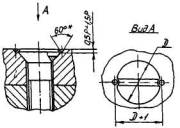

3.1. Стопорение по типу 3 должно соответствовать указанным:

— на черт. 10, 11 и 12 — для болтов, винтов и шпилек;

— на черт. 13 и в табл. 1 — для установочных винтов;

— на черт. 14 и в табл. 2, на черт. 15 и в табл. 3 — для цилиндрических штифтов;

— на черт. 16 — для конических и цилиндрических штифтов.

(Измененная редакция, Изм. № 1).

Кернение с торца

с резьбой М4 ¸ М8

с резьбой свыше М8

h = h 1 +0,5

(Измененная редакция, Изм. № 1).

Кернение в резьбу

с резьбой М4 ¸ М8

с резьбой свыше М8

Р- шаг резьбы

(Измененная редакция, Изм. № 1).

* Размеры обеспеч. инстр.

Кернение в шлиц

Кернение установочных винтов

Для неразъемных соединений

с резьбой М6 и менее

с резьбой свыше М8

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2 ).

Кернение цилиндрических штифтов

* Размер обеспеч. инстр.

Диаметр штифта d

(Измененная редакция, Изм. № 2).

Зачеканка цилиндрических штифтов

* Размер для справок

** Размер обеспеч. инстр.

Диаметр штифта d

Зачеканка конических и цилиндрических штифтов

d 1 = d — 0,2 ¸ 0,8

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 1).

3.2. При кернении в резьбу кернер ставить в месте выхода болта, винта, шпильки из гайки.

3.3. Размеры и расположение точек кернения не контролировать.

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

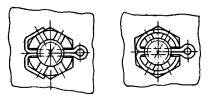

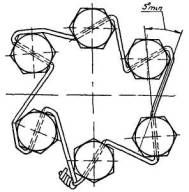

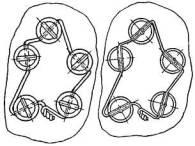

4.1. Стопорение по типу 4 должно соответствовать указанному на черт. 17-22.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1, 2).

Гайки изображены условно. Данное исполнение может применяться и на шестигранных головках болтов

(Измененная редакция, Изм. № 1).

При стопорении трех и более деталей (исполнения 4.1 и 4.4) количество болтов или гаек, стопорящихся одной проволокой, устанавливается конструкторской документацией или технологией изготовления изделия.

(Измененная редакция, Изм. № 2).

4.2. Проволока должна располагаться таким образом, чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

4.3. Проволока должна быть перевита без зазоров между витками. Под витком понимается один полный оборот одного конца проволоки относительно другого. Количество витков должно быть не менее трех на длине 10 мм для проволоки диаметром до 0,8 мм включительно и не менее двух на длине 10 мм для проволоки диаметром более 0,8 мм. По согласованию с заказчиком допускается уменьшать количество витков в перевивке до 1,5 .

(Измененная редакция, Изм. № 2).

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями допускается проволоку не перевивать.

Примечание . Труднодоступные места устанавливаются по эталонным образцам изделий, согласованным с заказчиком.

(Измененная редакция, Изм. № 1).

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание проволоки не допускаются.

4.7. Проволока должна быть туго натянута, прогибы, и слабина не допускаются.