Изготовление пружин

В настоящее время в магазинах можно без проблем приобрести практически любые необходимые в домашнем хозяйстве изделия. В то же время внимание и творческие усилия самодеятельных конструкторов всё больше направляются на технически сложные объекты: тракторы, вездеходы, легковые автомобили и даже самолёты. Меняется и подход самодельщиков к реализации задуманных проектов; их не пугает необходимость самостоятельного изготовления сложных и точных деталей, к которым к тому же могут предъявляться жёсткие требования по прочности. Одним из таких типичных элементов, присутствующих практически во всех энергоёмких конструкциях, являются винтовые цилиндрические пружины растяжения или сжатия. В связи с этим многим нашим читателям будет интересно и, надеемся, полезно ознакомиться с методикой, разработанной украинским инженером В.В.Виниченко, которая поможет изготовлению ответственных пружин с необходимым качеством и точностью.

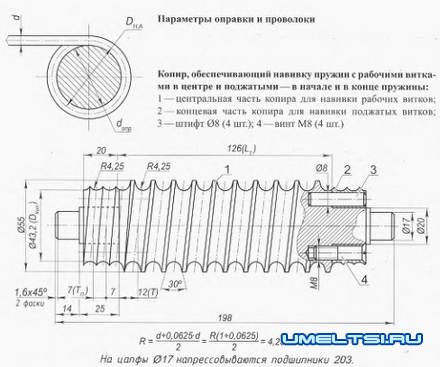

Предлагаемый способ навивки винтовых цилиндрических пружин реализуется на токарно-винторезном станке при помощи специального приспособления, состоящего из оправки и копира. В патроне станка крепится оправка с зацепом в виде отверстия в торце фланца для фиксирования начала пружинной проволоки. В резцедержатель устанавливается державка с копиром. Копир — это вал с нарезанной винтовой канавкой переменного шага, который свободно вращается в двух подшипниках. Канавки в начале и в конце копира обеспечивают навивку поджатых витков пружины, а центральная часть — навивку рабочих витков с необходимыми шагом и диаметром.

Державка копира представляет собой конструкцию, сваренную из 40-мм стальной пластины, усиленную ребром из 10-мм полосы, и двух корпусов подшипников. Правый корпус приварен к пластине, а левый крепится болтами М12 (для обеспечения возможности замены копира>. Конкретные чертежи на державку не представлены, поскольку они диктуются типом токарно-винторезного станка и размерами навиваемой пружины. Изготовление пружин производится в следующей последовательности. Сначала заготовка — мерный отрезок проволоки отогнутым под 90° концом длиной 4 — 5 d пропускается снизу под копиром и устанавливается в отверстие-зацеп оправки. Затем копир поворачивается вручную до совпадения начала канавки с положением проволоки. Её натяг и постоянный контакт с винтовой канавкой копира обеспечиваются значительным сопротивлением изгибу пружинной стали заготовки. Процесс формирования пружины начинается включением шпинделя станка на минимальных оборотах. Проволока навивается на оправку, а шаг задаётся винтовой канавкой вращающегося в подшипниках копира.

Ниже приводится методика расчёта параметров оправки и копира, обеспечивающих необходимые размеры пружины.

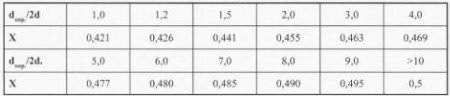

Принятые обозначения при проведении расчётов

Исходные данные <размеры пружины):

п — число рабочих витков;

п. — полное число витков;

t — шаг рабочей части;

Do — внутренний диаметр;

Dcp — средний диаметр.

Параметры копира:

I — длина рабочей части;

DKon — внутренний диаметр канавки;

DHJ1 — диаметр нейтральной линии витков, навиваемых на оправку;

к — ОипЮкоп — поправочный коэффициент;

Т — шаг винтовой линии рабочей части;

Т — шаг винтовой линии заходной и выходной частей.

Оправка:

d —диаметр.

Промежуточные расчётные величины;

L — длина одного витка пружины без учёта шага;

D — средний диаметр витков пружины, навитых на оправку;

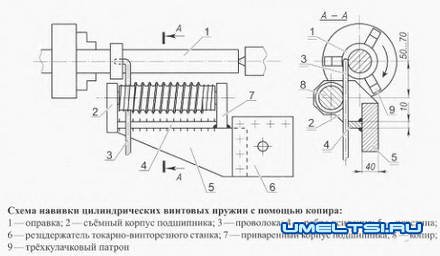

X — табличный коэффициент для определения нейтральной линии при изгибе;

B — коэффициент, учитывающий пружинные свойства проволоки;

попр —число рабочих витков пружины, навиваемых на оправку с учётом упругости проволоки;

L1 —длина проволоки, проходящей по рабочей части копира;

L2 — длина проволоки рабочих витков пружины, навитых на оправку;

L3 — длина проволоки, навитой на оправку с учётом поджатых витков;

Lч — длина проволоки пружины согласно чертежу.

Решающее значение при расчёте имеет величина, учитывающая упругость проволоки при изгибе. Она используется при определении диаметра оправки и количества витков поп . Для определения значения этой величины рекомендуется следующая последовательность. В первом приближении изготавливается оправка диаметром D , На токарно-винторезном станке на оправку навивается 5 — 10 витков проволоки с шагом подачи, приблизительно равным шагу пружины. При этом в резцедержатель устанавливается специальный ролик с канавкой. После навивки определяется угол раскручивания всех витков пружины а вычисляется угол, приходящийся на один виток а.1 и в заключение — коэффициент В = а1 /360°/, учитывающий упругость проволоки из заданного материала.

Ниже приведена методика на примере расчёта размеров копира и оправки для навивки пружины из стали 60С2А-В-1-ХН ГОСТ 14963-78 с параметрами: п = 9; nt = 11; t = 14 мм; Do = 42 ± 0,9 мм; d= 8 мм; Dср=50 мм.

10

где 0,25 — добавочная часть витка с учётом допуска числа рабочих витков.

Диаметр нейтральной линии витка на оправке (рис. 2) вычисляется по формуле:

D нл. = d опр + 2d X.

X — определяется по таблице [1] в зависимости от соотношения donp/2d (в нашем случае 38/ (2×8) = 2,375)

Методом интерполяции и вычисляем X = 0,458 и округляем до 0,46.

Тогда Dнл.45,36 мм.

DKOn в первом приближении принимается равным Do = 42 мм.

Тогда коэффициент к = Dил /Dкоn -45,36/42 = 1,08.

Длина рабочей части копира: = t-n = 14×9 = 126 мм.

Расчётный шаг рабочей части копира:

Т = |/(попр к) = 126/(10×1,08) = 11,67 мм.

Полученный расчётный шаг рабочей части копира округляется до ближайшего шага подачи токарно-винторезного станка (Т = 12 мм), чтобы обеспечить возможность нарезки винтовой канавки. Для сохранения заданного шага пружины внутренний диаметр канавки копира пересчитывается из условия выбранного шага копира:

k = l/(Tnonp) = 126/(12×10) = 1,05.

Тогда DКОП. = Dн л/н = 45,36/1,05 =43,2 мм.

Число витков заходной и выходной частей копира выбрано равным 1,5. Шаг канавки этих частей определяется по экспериментально установленной формуле:

Tn = 0,875d = 0,875×8 = 7 мм, и принимается равным ближайшему шагу подачи на станке (7 мм).

Заходная и выходная части привариваются к оси копира или крепятся двумя штифтами диаметром 8 мм и двумя винтами М8. Сопряжение канавок заходной и выходной частей копира с канавкой рабочей части обрабатывается вручную соответствующим напильником, обеспечивая плавность перехода. Материал копира — сталь 45, термообработка — закалка до твёрдости HRC38. 42.

Для проверки расчётов определяется длина проволоки:

L1= DKon тт 1/Т = 43,2×3,14×126/12 = 1425 мм и сравнивается с длиной проволоки:

L2 = D нл. тт п опр. = 45,36×3,14×10 =1425 мм.

Также сравнивается длина проволоки:

L3 = D нл. тт (п опр. + 2×1,083) =45,36×3,14(10+2×1,083) = 1733 мм

с длиной проволоки:

Lч = (Do +2d X) тт n = (42 + 2x8x0,46) хЗ,14х11 = 1705 мм.

При правильном расчёте погрешность Лямда не должна превышать 2,5%. В нашем случае:

Лямда= (L3 — Lч ) 100%/L4 = (1733 — 1705)100/1705 = 1,6%.

Чертежи навивки пружині при помощи копира

Изготовление пружин видео

Расчет оправки для навивки пружины

В этой статье я предлагаю вашему вниманию три методики расчета диаметра оправки для навивки пружины, которые сохранились у меня в старых тетрадях. Это не мои алгоритмы, и, к сожалению, я не могу указать источники информации, так как эти данные в записях не были зафиксированы.

При навивке проволоки на цилиндрическую оправку с винтовой канавкой или без канавки, часть сечения проволоки, расположенная ближе к середине, испытывает упругие деформации, а части, расположенные ближе к наружному и внутреннему диаметрам пружины, испытывают пластические деформации. В результате после окончания навивки при снятии усилия натяжения с проволоки внутренний диаметр пружины увеличивается. Для того чтобы это учесть, оправку необходимо изготовить с диаметром немного меньшим внутреннего диаметра пружины, заданного чертежом. Определением необходимого диаметра оправки мы сейчас и займемся.

Первый самый простой расчет выполняется по элементарным формулам, полученным из практических опытов. Второй расчет определяет диаметр оправки по весьма замысловатым эмпирическим формулам и содержит данные практических испытаний материала. И первый и второй методы предназначены для случаев использования проволоки круглого сечения. По третьему алгоритму рассчитывается диаметр оправки при навивке пружин из проволоки прямоугольного сечения по формулам классического сопромата для материалов, обладающих участком идеальной пластичности.

Все расчеты будем выполнять в программе MS Excel. Расчет в Excel можно заменить расчетом в программе OOo Calc из пакета Open Office.

С правилами форматирования ячеек листа Excel, которые применены в статьях этого блога, можно ознакомиться на странице « О блоге ».

Расчет №1.

Начинаем расчет в Excel и на листе «Расчет №1» составляем простую программу, которая позволит быстро вычислять диаметр оправки и шаг винтовой канавки в зависимости от предела прочности материала круглой проволоки.

Исходные данные:

1. Диаметр проволоки d в мм записываем

в ячейку D3: =2,5

2. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D4: =22,5

3. Шаг навивки пружины t в мм вводим

в ячейку D5: =7,5

4. Предел прочности материала проволоки [σв] в кг/мм 2 заносим

в ячейку D6: =160

Результаты расчетов:

5. Шаг винтовой канавки оправки tо в мм определяем

в ячейке D8: =D5*1,065 =7,988

tо = t *1,065

Шаг навивки пружины принимается увеличенным на 6,5% относительно заданного шага пружины из-за осадки, которая возникает после испытаний.

6. Коэффициент, корректирующий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D9: =1,652-0,1455*LN (D6) =0,914

k =1,652-0,1455*ln [σв]

7. Диаметр оправки Dо в мм рассчитываем

в ячейке D10: =D9*D4 =20,555

Dо = k * D 2

Расчет №2.

На листе «Расчет №2» составляем программу, которая вычислит диаметр оправки, учитывая реальные (измеренные) прочностные свойства материала круглой проволоки.

Исходные данные:

1-3. Заполняем ячейки D3…D5 теми же данными, что и в предыдущем расчете.

4. Модуль упругости (модуль Юнга) материала проволоки E в н/мм2 заносим

в ячейку D6: =215000

5. Предел прочности материала проволоки из таблицы соответствующего ГОСТа или ТУ [σв] в н/мм 2 вводим

в ячейку D7: =1600

6. Относительное удлинение при разрыве материала проволоки по ГОСТ или ТУ εв в % записываем

в ячейку D8: =10,0

7. Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ в н/мм 2 вписываем

в ячейку D9: =1700

8. Истинное относительное удлинение при разрыве ε в % , соответствующее напряжению σ0 , записываем

в ячейку D10: =11,0

Результаты расчетов:

9. Средний диаметр пружины D в мм определяем

в ячейке D12: =D3+D4 =25,000

10. Индекс пружины i вычисляем

в ячейке D13: =D12/D3 =10,000

i = D / d

Внимание! Важно чтобы выполнялось условие 4 ≤ i ≤ 12.

11. Угол подъема витка пружины α в радианах рассчитываем

в ячейке D14: =ATAN (D5/(ПИ()*D12)) =0,095

α =arctg( t /π* D )

12. Коэффициент η вычисляем

в ячейке D15: =(D9/D7-1)/(D10-D8) =0,063

η =( σ / [ σв ] /( ε — εв )

Для определения η необходимо разорвать образец из проволоки в лаборатории и определить реальные значения σ и ε . Если фактических замеров нет, то для проволоки по ГОСТ9389-75 при теоретических расчетах можно принять: η =0,08.

13. Параметр ξ вычисляем

в ячейке D16: =1/6+(COS (D14))^2*D15/(10*D13) =0,167

ξ =1/6+(cos( α )) 2 * η /(10* i )

14. Диаметр оправки Dо в мм рассчитываем

в ячейке D18: = D4-32*(1- (D5/(ПИ()*D12))^2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

Dо = D2 -32*(1- ( t /(π* D ) 2 )* [σв ] * i * D * ξ /(π* E )

15. Коэффициент, уточняющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D17: =D18/D4 =0,860

Расчет №3.

Продолжаем расчет в Excel и на листе «Расчет №3» составляем еще одну программу, с помощью которой будем вычислять диаметр оправки для навивки пружины из проволоки прямоугольного сечения.

Исходные данные:

1. Ширина проволоки b в мм записываем

в ячейку D3: =2,5

2. Высота проволоки h в мм записываем

в ячейку D4: =2,5

3. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D5: =22,5

4. Модуль упругости (модуль Юнга) материала проволоки E в кг/мм2 заносим

в ячейку D6: =21500

5. Предел текучести материала проволоки [σт] в кг/мм 2 вводим

в ячейку D7: =120

Результаты расчетов:

6. Средний радиус пружины R в мм определяем

в ячейке D9: =(D4+D5)/2 =12,500

R =( D2 + h )/2

7. Изгибающий момент M в кг*мм будем считывать

в ячейке D10: пока оставляем ячейку пустой

8. Параметр р будем вычислять

p =(1/ R +12* M /( b * h 3 * E ) 2 *(¼- M /( b * h 2 * [ σт ] )) -1/3*( [ σт ] /( E * h )) 2

Для дальнейшей корректной работы необходимо настроить программу Excel.

Выбираем: «Сервис» – «Параметры…» — «Вычисления».

Устанавливаем в открывшемся окне «Параметры» на закладке «Вычисления»:

Предельное число итераций: 10000

Относительная погрешность: 0,000000001

Для расчета изгибающего момента M воспользуемся сервисом «Подбор параметра…». Значение момента M определяется из представленного выше уравнения при p =0.

Выбираем: «Сервис» – «Подбор параметра…».

В выпавшем окне «Подбор параметра» заполняем окошки так, как на скриншоте слева.

Выпадает окно «Результат подбора параметра». Если оно выглядит так, как на скриншоте слева, то жмем ОК и считываем значение изгибающего момента M в кг*мм

в ячейке D10: =468,335

Параметр р , который должен быть равен 0, вычислен

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2) =3,6E-10

Более подробно о примененном способе решения громоздкого нелинейного уравнения можно прочитать в статье «Трансцендентные уравнения? «Подбор параметра» в Excel!».

9. Средний радиус навивки Rн в мм вычисляем

в ячейке D12: =((¼-D10/(D3*D4^2*D7))/(1/3*(D7/(D6*D4))^2))^0,5 =11,536

Rн =((¼- M /( b * h 2 * [ σт ] ))/(1/3*( [ σт ] /( E * h )) 2 ) 0,5

10. Диаметр оправки Do в мм вычисляем

в ячейке D14: =(D12-D4/2)*2 =20,573

Do =( Rн — h /2)*2

11. Коэффициент, определяющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D13: =D14/D5 =0,914

Заключение.

Навивка пружины не такое простое дело, как кажется на первый взгляд! Но теперь у вас «на вооружении» есть три аналитических метода расчета диаметра оправки при навивке пружины, хотя практика потребует к ним корректив.

Я во всех трех рассмотренных расчетах в качестве примера брал одну и ту же (или очень близкую) пружину.

Коэффициент уменьшения диаметра оправки относительно внутреннего диаметра пружины получился при расчетах по разным методикам: k1= 0,914; k2= 0,860; k3= 0,914.

Среднее значение для круглой проволоки: kср= 0,887±3%. Погрешность очень незначительная!

В завершении статьи хочу сказать о том, что немного измененную расчетную методику №3 мне доводилось использовать на практике для определения изгибающего момента при рулонировании карт вертикальных цилиндрических стальных резервуаров, где так же, как и проволока при навивке пружины, упругопластическому изгибу подвергается сечение стенки.

О том, как быстро и просто выполнить силовой и геометрический расчет пружины прочитайте в статье: «Расчет пружины сжатия».

Подписывайтесь на анонсы статей в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Смелее оставляйте ваши комментарии, уважаемые читатели! Ваш опыт и мнение будут интересны и полезны коллегам.

Прошу уважающих труд автора скачать файл после подписки на анонсы статей!

ПРУЖИНУ — НА ТОКАРНОМ?

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.